|

|

Категория:

Граверное дело Заготовки из оптического стекла. Наибольшее распространение получили заготовки из оптического стекла, т. е. прозрачного, однородного и неокрашенного неорганического стекла любого химического состава. Для заготовок, на которые в дальнейшем наносятся штрихи, используются оптические стекла: крон (марки К8), баритовые кроны (марок БК.5, БК.6, БК.9 и БКЮ), баритовые флинты (марок БФ1, БФ4 и БФ7), флинты (марок Ф1 и Ф8). Кроме того, для стеклянных заготовок используются стекла марок ЛФ7 (легкие флинты), ТФ1, ТФЗ, ТФ7 (тяжелые флинты) и др. Свойства стекла зависят от его химического состава. Количество окислов и их состав определяют марку стекла. Оптические стекла разделяются на категории и классы в зависимости от допускаемого отклонения коэффициентов преломления и светопо-глощения, средней дисперсии, оптической неоднородности, двойного лучепреломления, бессвильности, пузырности и т. д. Прочность стекла в зависимости от химического состава изменяется в широких пределах. Прочность на растяжение в 15— 20 раз ниже прочности на сжатие. Окислы типов СаО, Ва203, ВаО, РЬО и А1203 увеличивают прочность, а щелочные окислы— понижают. Прочность — свойство материалов в определенных условиях и пределах не разрушаясь воспринимать те или иные воздействия (нагрузки, неравномерные температурные, магнитные и другие поля и т. д.). Критериями прочности для различных случаев являются: предел пропорциональности, предел текучести и предел ползучести. Различают теоретическую, техническую, конструкционную, динамическую и длительную прочность. Важным показателем, определяющим физико-механические свойства стекла, является его относительная твердость, которая служит одним из параметров, характеризующих производительность обработки. Относительная твердость определяется отношением объема стекла, сошлифованного в стандартных условиях, к объему сошлифованного стекла марки К8 в тех же условиях. При выборе марки стекла под заготовки необходимо учитывать, что одни стекла позволяют получать хороший матовый штрих после травления (БК5, БК6 и БКЮ), другие хорошо обрабатываются резанием (К8), третьи применяются для изготовления темных шкал со светлым штрихом (Ф1) и т. д. Шкалы и лимбы изготовляются на плоских, а сетки —на плоских и сферических заготовках.

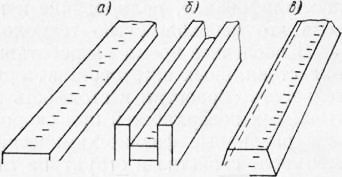

Рис. 1. Формы поперечного сече-кия заготогок под штриховые меры

Создают такие стеклянные меры, у которых плоскость, на которую наносят штрихи, совпадает, с нейтральной линией сечения изгиба. Этого достигают выбором марки стекла с соответствующим показателем преломления и рациональной формы поперечного сечения заготовки. На рис. 23 показаны три формы поперечного сечения заготовок под штриховые меры: прямоугольная (рис. 23, о); Н-образная (рис. 23, б), полученная склеиванием частей прямоугольных профилей; трапецеидальная (рис. 23, в), в которой нейтральная линия подведена к плоскости делений. Отечественные стеклянные штриховые меры изготовляются на заготовках из оптического стекла Ф8. Опыт использования таких шкал показывает, что они изменяют свою длину с течением времени. Наблюдаемый эффект заключается в преимущественном сокращении дли ты шкалы за первые два года на несколько микрометров. Это объясняется стремлением стекла как неравновесной системы к минимуму объема. Стабильность шкалы может быть повышена путем отжига с временем выдерживания, соответствующим периоду релаксации при взятой температуре. Релаксация — процесс постепенного перехода термодинамической системы из неравновесного состояния, вызванного внешними воздействиями, в состояние термодинамического равновесия. Рекомендуется для отжига выбирать температуру 180—200 °С, так как дальнейшее снижение температуры отжига приводит к увеличению времени выдержки. Кроме того, можно вместо низкотемпературного отжига использовать всестороннее сжатие готовых шкал в инертной атмосфере при комнатной температуре, при этом давление зависит от упругого последействия стекла Ф8. В качестве другой заготовки для штриховых мер используется стекло трехкомпонентного состава (молярные доли в %): 02 — 66,5; РЬО — 19 и К*0 — 14,5, являющееся флинтовым стеклом с щелочным окислом. Это стекло хорошо варится, обладает высокой бессвильностью, малой пузырностью и не кристаллизуется. Коэффициент линейного расширения 100-10~7. Для стабилизации внутреннего состояния стекла необходимо производить низкотемпературный отжиг при температуре 350—300 °С. Заготовки из оптического стекла для получения необходимого качества поверхностей подвергаются механической обработке в такой последовательности: обдирка, среднее шлифование, мелкое шлифование, полирование и нанесение металлического слоя, если это необходимо по технологическому процессу. В последнее время разработаны скоростные методы полирования стеклянных заготовок, которые резко повышают производительность обработки и стоимость заготовки. На качество обрабатываемых поверхностей при скоростном полировании стекла влияют различные физико-химические и механические явления, в том числе свойства и структура твердой фазы суспензии, кинематические характеристики оборудования и т. д. Особую роль играет полирующая суспензия: ее свойства обусловливают удаление продукта износа и равномерное распределение абразивных зерен, а теплофизические и реофизические характеристики влияют на распределение энергетических затрат и самоформирование при полировании. Обнаружено, что начиная со скорости 0,8 м/с, интенсивность полирования резко падает, а со скорости 3,2 м/с это падение становится плавным. Причем при увеличении скорости от 0,8 м/с в 10 раз интенсивность полирования стекла уменьшается в 40— 50 раз. С увеличением давления интенсивность полирования возрастает. Это объясняется тем, что при переходе к скоростным режимам существенную роль начинает играть несущая способность смазочного слоя. В процессе обработки оптические детали промывают органическими растворителями, которые обладают высокой горючестью и токсичностью. Растворители органические — индивидуальные органические соединения или их смеси, способные растворять различные вещества. К ним относятся ароматические углеводороды (бензол, толуол, ксилол), спирты (метиловый, этиловый) и др. Органические растворители могут быть заменены водой и щелочью. Обработанные стекла (ТК4, ТК9, ТК21) с меньшим количеством кремнезема после промывки имеют шероховатость поверхнос-тина один класс ниже, а стекла ТФЗ, ТФ5, ТФ7 — на два-три класса ниже. Повышение температуры резко усиливает действие щелочи. Обработка стекол марки К8, Ф1, ТФ1, ТК9 и ТК21 холодной и горячей водой не сказывается на параметрах шероховатости поверхности. Богатое же кремнеземом стекло ЛК-5 изменяет параметры шероховатости сильнее, чем все остальные стекла. Хорошо разрушаются водой полированные стекла БКЮ, ТФЗ и ТФ7. Обнаружено, что при бомбардировке полированной и шлифо- fdg ванной поверхностей оптического стекла ионами наблюдается уменьшение микронеровностей, причем изменение состояния шлифованной поверхности зависит от длительности бомбардировки. Поверхности стекла несколько осветляются, высота микронеровностей уменьшается, на поверхности появляются характерные образования типа сегментов сфер. Однако получить полированную поверхность не удается. Ионная бомбардировка полированных п глубокополированных образцов со средней высотой микронеровностей (10-ь5) 1СГ6 мкм приводит также к изменению состояния поверхности. При этом дефекты типа бугорков удаляются или сглаживаются, а дефекты типа углубления растравливаются. Заготовки из керамики. При изготовлении микросхем и некоторых типов шкал широко используются керамические подложки, к качеству которых предъявляются жесткие требования. Однако при механической обработке керамики возникают разнообразные технологические трудности. Керамические подложки для получения необходимого качества подвергают шлифованию и полированию, для чего заготовки с помощью смолы приклеивают к оправке станка. Шлифование, как правило, осуществляют с помощью алмазных кругов с применением охлаждающей жидкости —3%-ного содового раствора. Режимы шлифования: скорость резания 40—50 м/с, число двойных ходов стола 30, подача 0,15 мм, глубина шлифования 0,05— 0,07 мм. Наиболее ответственной операцией является полирование заготовок, которое осуществляется полировальником, изготовленным на свинцово-оловянной основе с применением алмазной пасты АС или АМС зернистостью —7—10 мкм, на следующих режимах: частота вращения полировальника 200 об/мин, число двойных ходов планшайбы 97. Шлифованием получают 7-й или 8-й класс шероховатости, а полированием—не ниже 12-го класса. При проверке параметров шероховатости обрабатываемых поверхностей обнаруживают следующие дефекты: недополированный матовый слой, следы грубых повреждений, царапины, налеты и пятна. Контроль размера дефектов в цеховых условиях осуществляют лупой с увеличением 10х. Кривизну и плоскостность полированной поверхности определяют по кольцам интерференции пробного стекла. Перед контролем поверхности тщательно протирают спиртом и мягкой салфеткой. Окончательную проверку деталей после обработки с двух сторон производят на интеферометре. Реклама:Читать далее:Заготовки с металлическим покрытиемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|