|

|

Категория:

Металлы Далее: Отпуск углеродистой стали Отжиг и нормализация углеродистой стали приводят к образованию более или менее равновесной феррито-перлитной, перлитной или перлито-цементитной структуры. Отожженная сталь обладает относительно невысокой твердостью и прочностью и является весьма удобной при обработке, однако она малопригодна для служебного назначения. В результате таких низкотемпературных превращений аустенита, протекающих или без диффузии, или при ограниченной диффузии, возникают неравновесные структуры, отличающиеся особыми свойствами. Эти структуры имеют обычно высокую твердость и прочность и низкую вязкость и пластичность. Такая термическая обработка носит название закалки, а получаемые структуры называются закалочными (неравновесными). Структуры закалки и свойства закаленных сталей могут быть довольно разнообразными в зависимости от условий охлаждения. Получение структур закалки, как правило, не является конечной целью термической обработки, поскольку эти структуры обычно не обладают удовлетворительными служебными свойствами в связи с повышенной хрупкостью. Структуры закалки следует рассматривать поэтому как промежуточные. Для превращения этих структур в рабочие почти всегда проводится дополнительная обработка, именуемая отпуском и предназначенная для придания стали большей вязкости и пластичности.

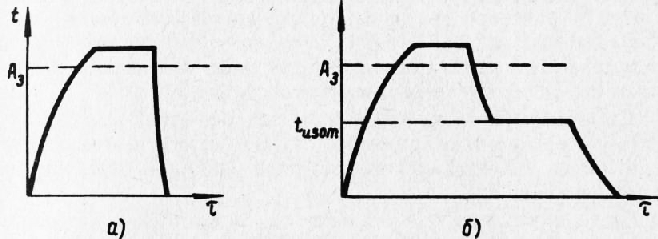

Рис. 1. Термические кривые обычной (а) и изотермической (б) закалки

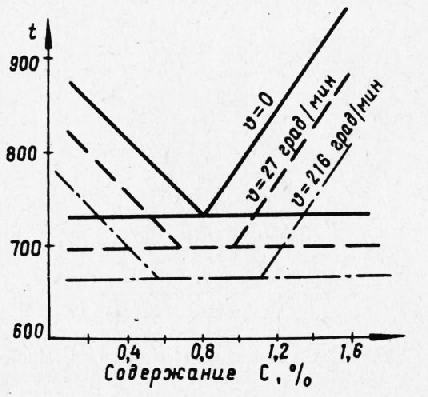

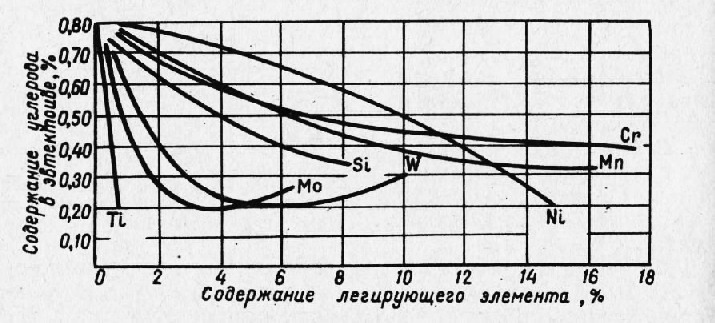

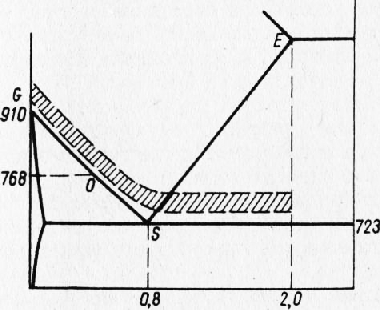

Охлаждение аустенита при закалке может быть или непрерывным, или с изотермической выдержкой, т. е. с выдержкой при постоянной температуре. В зависимости от способа охлаждения различают два основных принципиально различных метода закалки: При обычной закалке скорость непрерывного охлаждения почти всегда достаточно большая, а продолжительность охлаждения малая. Поэтому времени для развития диффузии не хватает; как при охлаждении до температуры начала превращения, так и при самом превращении аустенита диффузия углерода в твердом растворе полностью подавляется. При изотермической закалке первый этап охлаждения до температуры изотермической выдержки также выполняется с достаточно большой скоростью, зато температура и длительность изотермической выдержки выбираются с таким расчетом, чтобы за счет диффузии углерода произошло беспрепятственное превращение аустенита в механическую смесь феррита с тончайшими игольчатыми кристаллами цементита. Таким образом, обычная закалка, проводимая с большими скоростями охлаждения, является процессом бездиффузионным, а изотермическая — диффузионным. Поэтому и структуры закалки, полученные по тому и другому методу, принципиально отличаются друг от друга. При обычной закалке с бездиффузионным превращением гранецентрированная решетка железа у, свойственная аустениту, успевает перестроиться в объемноцентрированную решетку железа а, однако ввиду отсутствия времени для развития диффузии углерод не успевает выделиться в виде цементита, а остается в твердом растворе а. Такой твердый раствор углерода в железе а, полученный за счет бездиффузионного превращения аустенита при быстром непрерывном охлаждении, является пересыщенным или насильственным и носит название мартенсит. Мартенсит, как структура закалки, обладает высокой твердостью и прочностью при малой пластичности и вязкости и получение его является целью обычной закалки с непрерывным охлаждением. При изотермической закалке в результате превращения аустенита диффузионным путем углерод успевает выделиться в виде цементита, а получаемая в этом случае структура представляет собой весьма тонкую феррито-цементитную смесь, называемую обычно игольчатым троститом. Эта структура уступает мартенситу по твердости и прочности, несколько превосходя его в вязкости и пластичности. Для ряда изделий, имеющих относительно малое поперечное сечение, но отличающихся сложностью формы, обычная закалка дает большое количество брака по короблениям и трещинам. В этих случаях может успешно применяться изотермическая закалка, которая хотя и дает несколько меньшую твердость и прочность по сравнению с обычной, но зато почти полностью устраняет брак, связанный с указанными закалочными дефектами. Оба метода упрочняющей термической обработки как закалка с непрерывным охлаждением, так и изотермическая закалка применяются каждый в своей определенной области. Они не конкурируют, но дополняют друг друга. Обычная закалка Возможность получения закалочных структур, связана со способностью аустенита к переохлаждению. Хорошо известно, что при очень медленном (равновесном) охлаждении твердый раствор углерода в железе у (аустенит) ниже точки А3 (Асш) начинает выделять избыточный феррит или цементит и ни при аких концентрациях углерода не в состоянии сохраняться ниже точки Л1, или перлитной точки, лежащей при 723°. Из графика следует, что область устойчивости аустенита с увеличением скорости охлаждения расширяется и начало превращения его смещается к более низким температурам. При этом точка А3 снижается при данной скорости охлаждения сильнее, чем точка At. В результате не только сплав с 0,8% С, ной сплавы более бедные и более богатые углеродом испытывают при охлаждении чисто перлитное превращение без выпадения избыточного феррита или цементита. Этим, в частности, объясняется тот факт, что доэвтектоид-ные стали при отжиге с медленным охлаждением имеют феррито-перлит-ную структуру, а при нормализации могут приобрести, как говорилось ранее, мелкопластинчатую структуру сорбита без выделений свободного феррита. У нормализованных заэвтектоидных сталей может наблюдаться сорбитная структура без свободного избыточного цементита.

Рис. 2. Положение линий диаграммы Fe—FeeC при различных скоростях охлаждения

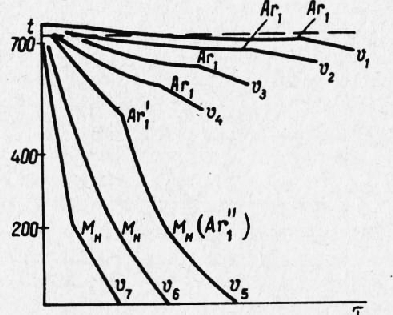

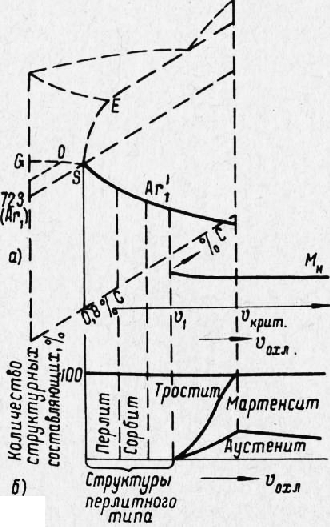

Эта критическая точка была впервые открыта Д. К. Черновым как температура перехода стали в закаленное состояние и названа им точкой d. Приведенные графики показывают, что превращение аустенита в перлит, протекающее по равновесной диаграмме при 723° (Лч), с увеличением скорости охлаждения происходит при все понижающейся температуре в соответствии с кривой Аг\ . Затем в интервале скоростей охлаждения от vx до vH.pum превращение раздваивается: некоторое количество сплава в соответствии с кривой Аг/ приобретает структуру перлитного типа, а оставшаяся часть при температуре Мн )2 и ниже испытывает мартенситное превращение. При скорости охлаждения, равной и выше vKpum, превращение перлитного типа полностью подавляется и осуществляется только мартенситное. Поэтому критической скоростью закалки называется наименьшая скорость охлаждения, выражен-г’‘аяГ“числом градусов в секунду, при которой аустенит испытывает Только мартенситное превращение.

Рис. 3. Термические кривые эвтектоидной стали при различных скоростях охлаждения

На практике скорость охлаждения при закалке должна выбираться такой, чтобы она была не ниже vKpum. Вместе с тем следует иметь в виду, что закалка на чисто мартенсит-ную структуру практически невозможна, так как при охлаждении некоторая часть аустенита способна сохраниться и присутствовать в закаленной стали наряду с мартенситом. Непревращенный аустенит в закаленной стали называется остаточным. По механическим свойствам он резко отличается от мартенсита и, кроме того, его присутствие в закаленной стали вносит ряд других осложнений, вследствие чего эта структурная составляющая является крайне нежелательной. Поэтому остаточный аустенит стремятся устранить, подвергая закаленную сталь обработке холодом или какой-либо иной обработке, способной полностью или частично перевести его в другую структуру. Структурная диаграмма позволяет проанализировать результаты превращении в стали и установить структуру, которую она приобретает в процессе охлаждения из аустенитного состояния с различными скоростями. При непрерывном охлаждении со скоростями от нуля до vt превращение аустенита в структуру перлитного типа происходит при все понижающемся значении точки Лгь При этом скорости охлаждения, близкие к равновесным, дают структуру перлита, пластинчатое строение которого отчетливо видно в оптический икроскоп при небольших увеличениях, порядка 100—250 раз.

Рис. 4. Влияние скорости охлаждения аустенита

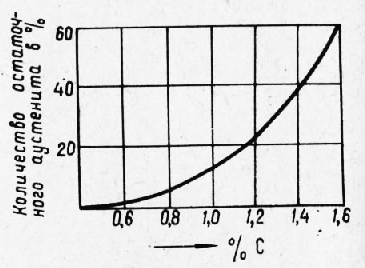

Рис. 5. Зависимость количества остаточного аустенита от содержания углерода в закаленной стали

В пределах скоростей охлаждения от fi до vKpum превращение аустенита раздваивается: наряду с троститом, образующимся при температуре точки Аг’х, начинается принципиально новое превращение аустенита в мартенсит при температуре Мм (мартенситная начальная точка). Чем ближе скорость охлаждения подходит к критической, тем меньше в структуре стали образуется тростита и больше мартенсита. Наконец, при скорости охлаждения, равной и более критической, образование тростита полностью подавляется и сохраняется только мартенситное превращение аустенита. Это превращение, начинаясь при температуре точки Мн, протекает в довольно значительном интервале температур и заканчивается в точке Мк (мартенситная конечная точка). Начиная со скоростей охлаждения vu когда появляются первые кристаллики мартенсита, в структуре обязательно присутствует остаточный аустенит, причем количество его в зависимости от скорости охлаждения и содержания углерода в закаленной стали может колебаться от нескольких процентов до нескольких десятков процентов. При закалке со скоростью, значительно превышающей критическую, внутренние напряжения в стали увеличиваются, что облегчает образование артенсита и снижает количество остаточного аустенита. Охлаждение со скоростью, близкой к критической, способствует сохранению больших, количеств остаточного аустенита. Температуры Мн и Мк мартенситного превращения стали почти совершенно не зависят от скорости охлаждения. Вместе с тем они сильно снижаются при увеличении содержания углерода. Если для стали, содержащей 0,2% углерода, точка Мн лежит при 400°, то при содержании углерода 1,6% она понижается до 100°. Таким образом, повышение концентрации углерода увеличивает возможность переохлаждения аустенита, а следовательно, облегчает сохранение его в структуре закаленной стали. Это подтверждается данными, приведенными на рис. 5. Природа мартенсита Охлаждение аустенита со скоростью выше критической вызывает переохлаждение его до точки Мн и превращение в мартензит По мере понижения температуры ниже этой точки.

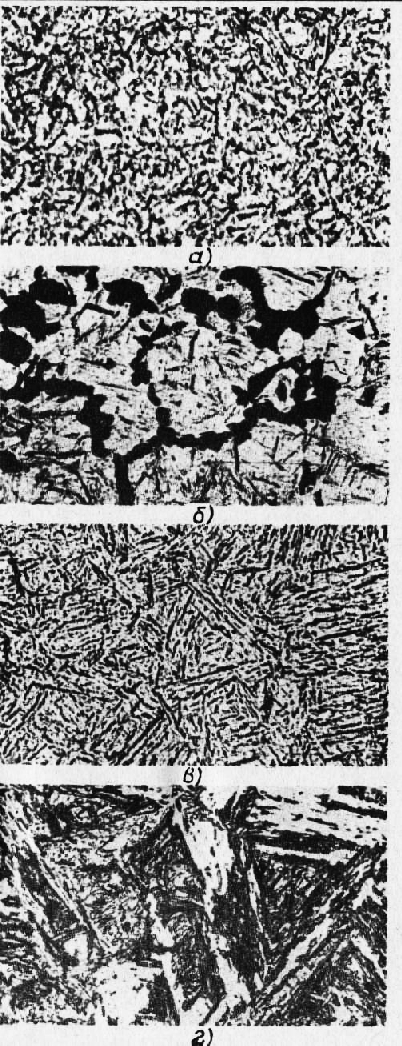

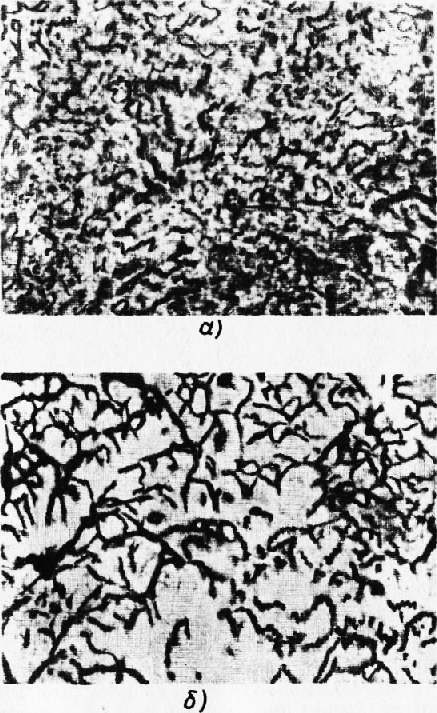

Рис. 6. Микрофотографии структур закалки стали

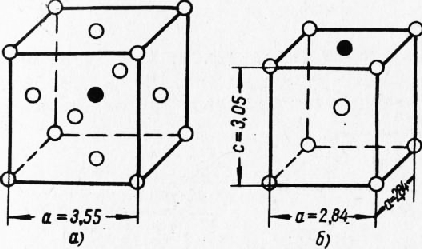

Сравнение запаса свободной энергии аустенита и мартенсита пи температуре около точки М, показывает, что аустенит имеет ^олее высокий уровень энергии. Вместе с тем известно, что из вух систем при данной температуре более устойчивой является у которой запас свободной энергии меньше. Поэтому, начиная от точки М„ и ниже, аустенит оказывается неустойчивым и превращается в мартенсит. Это превращение является бездиффузионным. Поэтому образующийся мартенсит имеет одинаковую концентрацию углерода с исходным аустенитом, а перестройка гранецентрированной решетки у в объемноцентрированную а происходит при смещении атомов железа и углерода относительно ближайших соседей на величину, меньшую, чем параметр решетки.

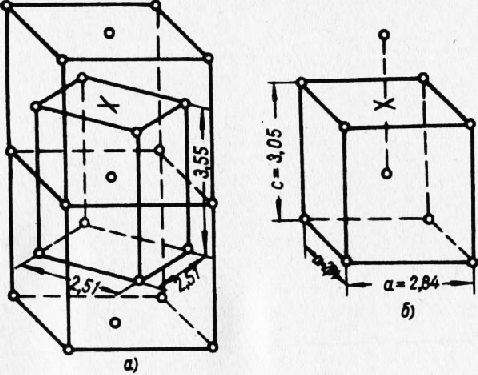

Рис. 7. Схемы решеток аустенита (а) и тетрагонального мартенсита (б).

Белые кружки — атомы железа, черные — атомы углерода

В аустените может содержаться до 2% углерода. Такое же количество его может находиться непосредственно после закалки и в мартенсите. Вместе с тем железо а непринужденно растворяет при атмосферной температуре всего лишь до 0,006% углерода. Поэтому твердый раствор а, содержащий от 0,006% до 2% углерода, является насильственным и склонен при подходящих условиях, например при длительном вылеживании или при повышении температуры, к распаду и выделению углерода в виде кристалликов цементита. Кристаллическая структура аустенита и мартенсита иллюстрируется схемами элементарных ячеек, представленными на рис. 7. В ячейках пространственной решетки аустенита атомы углерода достаточно свободно располагаются в «порах» решетки представляющих собой пространство в центре куба. В обь-емноцентрированной решетке мартенсита таких «пор» нет и атом Клерода располагается в центре грани. Однако места для него Десь недостаточно, вследствие чего происходит искажение кубинской решетки и превращение ее в тетрагональную. Отношение длин вытянутого ребра с и неискаженного ребра а является мерой или степенью тетрагональности решетки мартенсита и связано с количеством растворенного углерода. При изменении содержания углерода от нуля до 1,7% степень тетрагональности увеличивается по закону прямой от 1 до 1,08.

Рис. 8. Влияние углерода на степень тетрагональности мартенсита

Перестройка аустенита в мартенсит при закалке иллюстрируется схемой, представленной на рис. 9. В результате смещения атомов и изменения межатомных расстояний вместо решетки твердого раствора у (аустенита) образуется решетка твердого раствора а (мартенсита). Атом углерода (на схеме слева отмечен крестиком), размещающийся в середине гранецентрирован-ного куба, при перестройке оказывается в центре грани объемно-центрированного куба, где, как указывалось, для его размещения нет достаточного места.

Рис. 9. Схема перестройки аустенита в мартенсит:

а — элемент решетки мартенсита в аустените; б — ячейка кристаллической решетки мартенсита

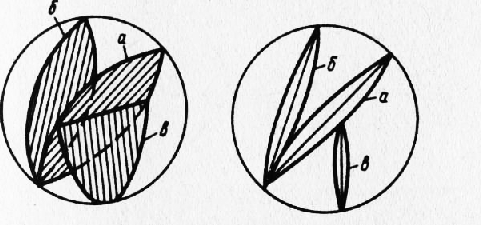

Рис. 10. Схема образования пластин (игл) мартенсита в зерне аустенита

Кристаллы мартенсита, образующиеся при охлаждении аустенита от точки Мн до точки Мк имеют вид тонких пластин. При пересечении их плоскостью шлифа они кажутся в микроскоп иглами, утоняющимися по концам. Эти пластины (иглы) при температуре ниже точки Мн возникают практически мгновенно, что объясняется бездиффузионным характером аустенито-мартенситного превращения. Схематически развитие мартенситного превращения можно представить следующим образом. Первая пластина а (рис. 10) пересекает зерно аустенита по наибольшему поперечнику и делит его на две части. Пластины бив, возникающие вслед за первой, делят образовавшиеся два объема на более мелкие и т. д. Но завершении превращения все поле шлифа сказывается заполненным иглами мартенсита. Размеры игл зависят от величи-ны зеРна аустенита и тем меньше, чем точнее выбрана температура закалки. Наилучшими механическими свойствами обладает наиболее онкоигольчатый мартенсит, получаемый при нагреве стали перед закалкой до температуры выше линии Асг на 30—40°.

Рис. 11. Микрофотографии «бесструктурного» мартенсита при увеличениях: а) 500; б) 7500

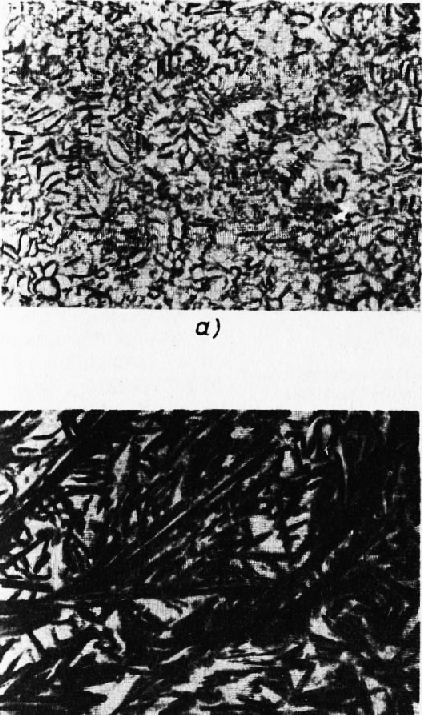

Обычный игольчатый мартенсит в отличие от «бесструктурного» получается при закалке с несколько большим превышением температуры Ас3. Микрофотография этого мартенсита приведена на рис. 12,а. Грубоигольчатый мартенсит (рис. 12, б), получаемый при закалке с высоким перегревом из крупнозернистого аустенита, вызывает понижение механических свойств и ухудшение служебной стойкости закаленной стали. Превращение аустенита в мартенсит сопровождается заметным увеличением удельного объема стали, достигающим 2—3%.

Рис. 12. Микрофотографии игольчатого (о) и грубоигольчатого (б) мартенсита.

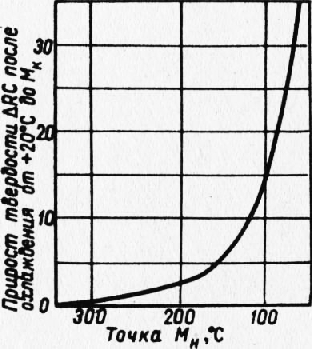

Превращение остаточного аустенита в мартенсит может быть достигнуто одним из следующих двух способов: Охлаждение стали до температуры Мк, характеризующей ко нец распада аустенита, приводит к полному превращению его в мартенсит. Из диаграммы рис. 99 видно, что практически остаточный аустенит может получиться лишь в сталях, содержащих свыше 0,6% углерода, поскольку именно у этих сталей мартен-ситная конечная точка Мк лежит при температуре ниже нуля. Следовательно, применение обработки холодом для сталей, содержащих менее 0,6% углерода, нецелесообразно. Вместе с тем, как видно из рис. 108, эффективность обработки холодом связана с положением точки Мн. Отпуск как средство уничтожения остаточного аустенита и повышения твердости применяется при термической обработке инструментов из специальных быстрорежущих сталей. Особенности закалки доэвтектоидной и заэвтектоидной сталей С точки зрения теории нагрев стали перед закалкой должен обеспечить в точке Ах превращение перлита в аустенит, а в точке Ас3 (Аст) для доэвтектоидной стали — переход в аустенит избыточного феррита, а в заэвтектоидной — избыточного цементита. При этом сталь приобретает чисто аустенитную структуру.

Рис. 13. Прирост твердости стали при обработке холодом

Нежелательной исходной структурой заэвтектоидной стали является перлит, окруженный сеткой цементита, или перлит с цементитом в виде игл, в то время как доброкачественная структура характеризуется наличием перлита с включениями равномерно расположенных мелких зернышек цементита. Последняя структура достигается правильной ковкой, заключающейся в том, что деформацию под молотом заканчивают при температурах несколько выше Агх.

Рис. 14. Температурный интервал закалки сталей

Заэвтектоидную сталь без сетки цементита следует подвергать неполной закалке с небольшим превышением над точкой Ах. При этом сталь перед закалкой приобретает структуру аустенита и вторичного цементита, а после закалки — мелкоигольчатого мартенсита с зернышками вторичного цементита. Закаленные заэвтектоидные стали, применяемые обычно для режущих н мерительных инструментов, должны иметь высокую твердость. Вежущая способность и износостойкость таких инструментов при наличии наряду с мартенситом недорастворенного цементита значительно улучшается. Реклама:Читать далее:Отпуск углеродистой сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|