|

|

Категория:

Эксплуатация транспортного оборудования цехов Далее: Объемная закалка в масле В настоящее время наблюдается рост потребности в углеродистых и легированных сталях, характеризуемых высокой прочностью в сочетании с удовлетворительной пластичностью и ударной вязкостью. На современных предприятиях нашли наибольшее распространение следующие способы увеличения прочности сталей и сплавов: пластическая деформация; легирование: термическая обработка; термомеханическая обработка и др. Составной частью процессов термической и термомеханической обработки проката является операция ускоренного охлаждения металла после его нагрева или пластической деформации. В последнее время эта операция приобрела в ряде случаев весьма важное самостоятельное значение, заключающееся в повышении качества металла не только с точки зрения улучшения его структуры и механических свойств, но и с точки зрения уменьшения окалинообразования и обезуглероживания, а также сокращения цикла термической обработки полупродукта или готовой продукции и, как следствие этого, уменьшение производственных площадей в потоке станов и на складах прокатных цехов и снижения себестоимости производства проката. Современное развитие процессов ускоренного охлаждения и термического упрочнения проката в прокатных цехах металлургических заводов идет в основном по пути создания: Ускоренное охлаждение горячего проката широко применяют как при производстве полупродукта — слябов, так и при производстве готовой продукции, прежде всего полос и катанки, а также других профилей проката. В качестве среды для ускоренного охлаждения металла в основном используют воду. Современные линии для ускоренного охлаждения полупродукта (слябов) выполняют с холодильниками ротационного типа, для охлаждения полос — с душирующими системами струевого и ламинарного типов, а для охлаждения катанки и круглых сортовых профилей — с трубами и соплами. Для организации потока воды к линии охлаждения, а также ее уборки и последующей очистки и охлаждения прокатные станы оборудуют оборотными циклами подачи воды. Дальнейшие успехи в создании высокопрочных сталей заключаются в сочетании процессов термической обработки с пластической деформацией металла, т.е. в разработке нового способа получения сверхпрочных I сталей — термомеханической обработки (ТМО). Различают термомеханическую обработку двух видов — высокотемпературную (ВТМО) и низкотемпературную (НТМО). Сущность первого из них заключается в нагреве металла до температуры, обеспечивающей создание мелкоблочного строения в исходной аустенитной структуре (1150-1200 °С), небольшом подстуживании до температуры не ниже точки Ас3 с деформацией 20—30% за один проход, после чего следует закалка на мартенсит и затем отпуск при 100-400 °С. Обработка второго вида заключается в нагреве металла до 1000—1100°С и быстром охлаждении до температуры метастабильного аустенита (но не ниже температуры начала рекристаллизации) и многократной деформации при этой температуре (400—600 °С) с большой степенью деформации (до 90% и более) с последующей закалкой на мартенсит, после чего следует отпуск при 100—400 °С. В первом случае временное сопротивление возрастает до 2200—2800 Н/мм1 (для среднеуглеродистых сталей до 1600—2000 Н/мм2), что в 15—2 раза больше прочности сталей, полученных при раздельных обработках — термической и давлением. Кроме того, повышаются пластичность и ударная вязкость, а также конструктивная прочность сталей. К разновидности этого способа ТМО можно отнести и термическое упрочнение прокатываемого металла с прокатного нагрева при соблюдении температурного режима, соответствующего режиму ТМО. Такая обработка осуществляется при производстве горячекатаной листовой и сортовой готовой продукции в агрегатах или линиях с охлаждающими средствами, устанавливаемых за последними рабочими клетями прокатных станов. Совмещение прокатного стана с линией для термической обработки прокатной продукции в один агрегат (основанное на использовании тепла прокатного нагрева, пластической деформации и ускоренном охлаждении металла) после прокатки в ряде случаев отличается преимуществами перед термической обработкой с отдельного нагрева, состоящими в следующем:

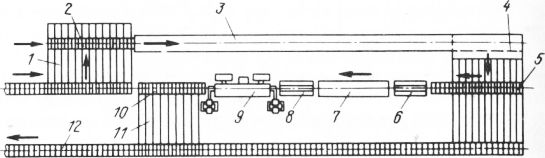

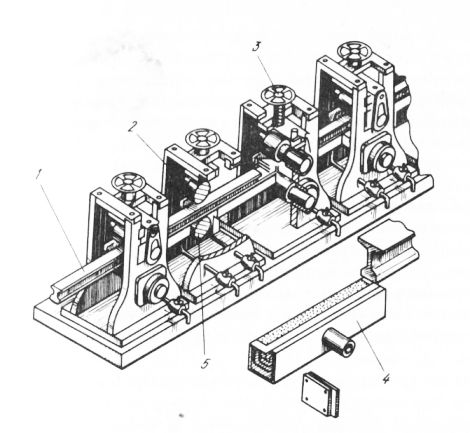

Рис. 1. Схема расположения оборудования в отделении термической обработки рельсов: В состав оборудования термического отделения поверхностной закалки рельсов входят нагревательная печь, закалочная и гибочная маши-ньфольганг и стеллажи. Технология упрочняющей термической обработки включает в себя охлаждение рельсов после прокатки до 500—300 °С; нагрев в печи с роликовым подом до 820—850 °С под закалку (продолжительность нагрева 30—45 мин); закалку головки рельса в машине водой (35—50 °С) с применением многократного прерывистого охлаждения в течение 25—35 с. После закалки рельсы в горячем состоянии подвергают изгибу в гибочной машине для уменьшения кривизны, затем охлаждают на стеллажа:; после охлаждения рельсы правят в роликоправильной машине и штемпельном прессе, фрезеруют торцы и сверлят болтовые отверстия. Печь с роликовым подом для нагрева рельсов под закалку имеет длину 96 м, ширину по рабочему пространству 2,6 м при ширине роликового пода 2,4 м, производительность печи 5 т/ч. На рис. 2 показана машина для закалки головки рельсов. Машина представляет собой ряд из 22 роликовых клетей, расположенных в одну линию на расстоянии 1 м одна от другой. Каждая роликова клеть состоит из станины, горизонтальных приводных или неприводных роликов, направляющих (вертикальных) роликов, уравновешивающего нажимного устройства и системы охлаждения пустотелых роликов водой. Нижние горизонтальные ролики клети неподвижны, а верхние могут перемещаться в вертикальной плоскости при помощи нажимного пружинного устройства; это позволяет закаливать рельсы разных типов (Р43, Р50 и Р65), имеющие неодинаковую высоту. Вертикальные ролики служат для направления рельса во время его движения в горизонтальной плоскости. Движение рельсов в закалочной машине осуществляется приводными роликами от общего привода, расположенного в стороне от агрегата, мощность электродвигателя постоянного тока 72 кВт. Нагретые рельсы перед закалочной машиной кантуют головкой вниз. В таком положении их и задают рольгангом в закалочную машину.

Рис. 2. Машина для закалки головки рельсов по всей длине: Охлаждающие секции выполнены в виде резервуара, в верхней стенке которого размещены сопла, направляющие воду вверх на поверхность катания головки движущегося рельса. Сопла (отверстия диаметром 4 мм) просверлены с таким расчетом, чтобы истекающие через них струи воды соединялись между собой, образуя на верхней стенке секции длиной 800 мм сплошной слой воды толщиной 40—50 и шириной 90—100 мм. В этот слой воды последовательно погружается (вводится) головка Движущегося рельса. При этом в пределах длины секции происходит непрерывное охлаждение поверхности катания головки, а шейка и подошва охлаждаются на воздухе. В промежутках между охлаждающими секциями расположены транспортирующие ролики машины, и на этих участках (длиной около мм) головка движущегося рельса водой не охлаждается. Следовательно, охлаждение при закалке головки рельсов прерывистое. Число периодов охлаждения водой равно числу установленных в машине сек-и’ а продолжительность этих периодов (0,3—0,5 с) зависит от скорости движения рельса. Головка рельса, сокращаясь в процессе закалки по длине, стремится изогнуть более горячие элементы профиля — шейку и подошву, однако этому препятствуют горизонтальные транспортирующие ролики машины. Концы движущихся рельсов, находясь в промежутках между роликами—над охлаждающими секциями, несколько изгибаются вниз в вертикальной плоскости. При этом боковые грани головки концов рельсов на длине до 1 м погружаются в слой воды охлаждающих секций несколько глубже (до 10-15 мм у торцов), чем остальная часть рельса по его длине, удерживающаяся транспортирующими роликами в прямолинейном положении; поэтому твердость (НВ) на концах рельса получается на 30—40 выше, чем на остальной части его длины. Уменьшить разницу в твердости на концах и в середине рельса можно или путем установки над охлаждающими секциями дополнительных холостых роликов, на которые опиралась бы подошва рельса, или путем устройства охлаждающих секций на пружинных подвесках, сохраняющих постоянство зазоров между верхней плоскостью головки и охлаждающими секциями. По выходе из машины головка рельса быстро нагревается примерно до 500 °С за счет тепла внутренней части шейки и подошвы, благодаря чему обеспечивается достаточный самоотпуск закаленного металла. При дальнейшем охлаждении на воздухе головка удлиняется и рельс изгибается подошвой внутрь. Однако в момент такого изгиба рельс поступает в гибочную машину, в которой изгибается в сторону, противоположную направлению его естественного искривления, т.е. головкой внутрь. Рольганг гибочной машины примыкает непосредственно к закалочной машине и является продолжением ее роликовой клети. В процессе охлаждения рельсы выпрямляются, практически коробление получается со стрелой прогиба, не превышающей 100—150 мм на длине 12,5 м, т.е. кривизна их такая же, как и у незакаленных рельсов. Режим правки на роликоправильной машине для незакаленных рельсов практически одинаков. Оборудование для поверхностной закалки головки рельсов обеспечивает непрерывность процессов нагрева и закалки, небольшую кривизну закаленных рельсов, возможность закалки рельсов разных типов и любой длины из углеродистых и легированных сталей, возможность осуществления различных вариантов закалки рельсов с применением таких охладителей, как вода, нагретая до различных температур и распыленная при помощи форсунок, водовоздушная смесь, сжатый воздух, водяной пар. Реклама:Читать далее:Объемная закалка в маслеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|