|

|

Категория:

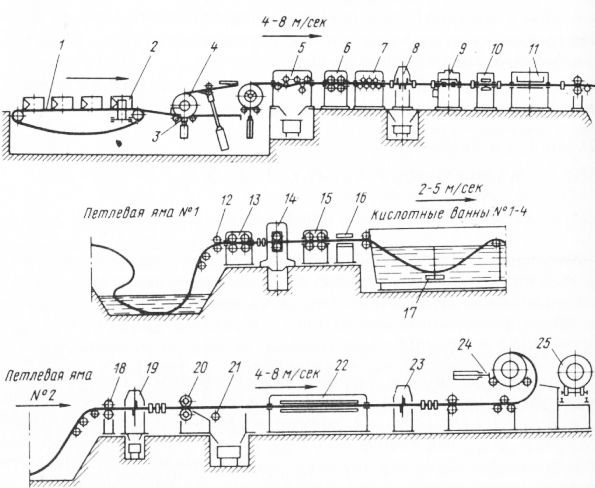

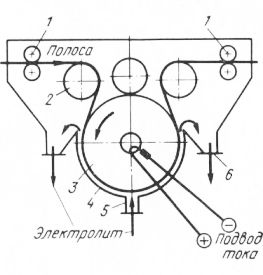

Эксплуатация транспортного оборудования цехов В современных цехах холодной прокатки травление осуществляется в непрерывных агрегатах, установленных в травильном отделении цеха. На рис. 1 показана схема непрерывного травильного агрегата для травления углеродистой листовой стали. Горячекатаные рулоны со склада краном устанавливаются на транспортер, который подает их к кантователю. После кантовки очередной рулон укладывается на подъемный стол двухпозиционного разматывателя. При помощи скребкового отгибателя передний конец на рулоне отгибается и поступает в окалиноломатель и в тянущие ролики. Окалиноломатель осуществляет грубую ломку окалины вследствие двойного изгиба полосы вокруг роликов небольшого диаметра. В результате этого часть окалины отслаивается, а в окалине, оставшейся на полосе, образуются мелкие трещины, в которые легко проникает травильный раствор. Далее полоса правится на правильной машине и поступает к сдвоенным гильотинным ножницам 8 с нижним резом, где обрезают оба конца каждого рулона. Для создания непрерывного процесса травления и увеличения массы рулона задний конец предыдущего рулона на стыкосварочной (шовной) машине сваривается с передним концом полосы последующего рулона. Зачистка сварных швов осуществляется ножами гратоснимателя.

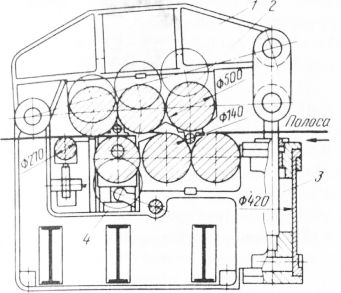

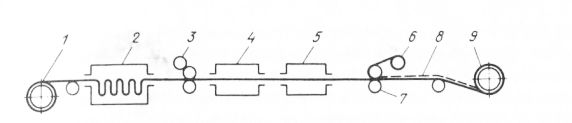

Рис. 1. Схема непрерывного травильного агрегата Чтобы не останавливать движение полосы в травильных ваннах, перед и за ними предусматриваются петлевые ямы. Далее полоса промывается струями горячей воды под давлением 1—1,2 МПа. С помощью тянущих роликов через отжимные ролики полоса подается в дрессировочную клеть. При натяжении полосы роликами и обжатии ее на 3-8 % в дрессировочной клети исчезают изломы и окалина взрыхляется. В состав травильных агрегатов обычно входят четыре ванны длиной 20—25 м с кислотным раствором. Для смены отработанного раствора применяют каскадный способ. Раствор серной кислоты (концентрация 20—24%) непрерывно поступает в четвертую ванну. Из этой ванны раствор пониженной концентрации непрерывно переливается через перегородку в третью ванну, затем из третьей во вторую и из второй в первую. Из первой ванны отработанный раствор (концентрации около 10%) сливается в купоросную установку для регенерации. Травильные ванны имеют сварной корпус из стальных листов толщиной 10 мм; ванны внутри гуммированы резиной от разъедания кислотой и выложены кислотоупорной футеровкой (кирпичом); вдоль боковых стенок имеются коллекторы для отсасывания паров кислоты; сверху ванны плотно накрыты крышками (с гидравлическим затвором) кислотоупорного пластика, армированного нержавеющей сталью; торцовые щели для входа полосы в первую ванну и выхода из четвертой ванны имеют уплотнения из кислотостойкой резины. Травильный раствор подогревается в теплообменниках до 90—95°С. При движении вдоль ванн полоса опирается на гранитные пороги, установленные на перегородках ванн. Из четвертой кислотной ванны полоса поступает для промывки в ванну с холодной и горячей водой. Вода под давлением 1,0—1,2 МПа смывает остатки кислотного раствора и окалины с полосы. После промывки полоса проходит сушильное устройство, где сушится горячим воздухом и тянущими роликами подается во вторую петлевую яму. Из ямы полоса вытягивается роликами и подает, на гильотинным ножницам для разрезки полосы. Боковые кромки полосы обрезаются дисковыми ножницами и далее на кромкокрошительных ножницах разрезаются на мелкие куски. В установке электростатического промасливания на полосу наносится тонкий (1-2 мкм) слой масла (для предохранения от коррозии при хранении протравленных рулонов на складе перед станом холодной прокатки). В качестве запасных рядом устанавливают обычные промасливающие ролики. На моталке полоса сматывается в рулон требуемой массы (25—40 т и более), после чего разрезается ножницами, рулон сталкивается на транспортер и затем краном подается к стану холодной прокатки. Скорость непрерывного движения полосы через травильные ванны равна 3—5 м/с; скорость полосы на головном и хвостовом участке агрегата должна быть больше указанной, так как здесь необходимы периодические остановки для сварки концов двух полос и вырезки сварного шва. Производительность агрегата ~1,0 млн.т/год. С начала 60-х годов стали получать все более широкое распространение непрерывно-травильные агрегаты, работающие на соляной кислоте. Преимущества солянокислотного травления по сравнению с сернокислотным следующие: выше качество травленой поверхности полосы, чем облегчается обработка полосы на дальнейших переделах; выше скорость травления полосы, вследствие чего даже при весьма высоких скоростях движения полосы не требуется устанавливать дрессировочную клеть; снижается расход пара; продукт отхода травления — оксид железа — полностью реализуется; затраты на травление ниже на 20—30%. В агрегатах башенного типа применяется струйный способ подачи кислотного раствора на полосу. Раствор подается насосами через сопла, расположенные поперечными рядами по обе стороны полосы. По высоте шахты установлено несколько таких рядов сопел. Стекая по полосе вниз, раствор равномерно омывает ее по всей ширине и собирается в нижней части шахты в закрытый бак. Примерная характеристика подаваемого на полосу травильного раствора: 10-12% HCI; 10-14% FeCI2, 70-75°С- Промывка полосы также струйная. Выполняется она в несколько ступеней, с циркуляцией промывочной воды. В первых ступенях используется холодная вода, в последней — горячая (70°С). После промывки полосу подвергают нейтрализации 2% -ным водным раствором едкого натра (NaOH) при 80° и сушке горячим воздухом, нагретым до 90 °С. Рассмотрим конструкцию отдельных машин и устройств непрерывного травильного агрегата. Окалиноломатель — изгибатель конструкции ВНИИметмаша предназначен для устранения поперечных изгибов на полосе, образующихся при разматывании рулона, и для ломки окалины на поверхности горячекатаной полосы в результате двойного изгиба полосы роликами диаметром 140 мм. Толщина полосы 2,5—4 мм, ширина Т000—2350 мм, предел текучести материала полосы 300 Н/мм2. После пропуска переднего конца полосы от разматывателя в тянущие ролики верхняя траверса 1 с опорными роликами 2 опускается при помощи двух гидравлических цилиндров, а нижний опорный ролик вместе с первым изгибающим роликом поднимается при помощи двух гидравлических цилиндров; давление жидкости в цилиндрах 0,5 МПа. Опорные ролики проводятся от электродвигателя через редуктор.

Рис. 2. Окалиноломатель

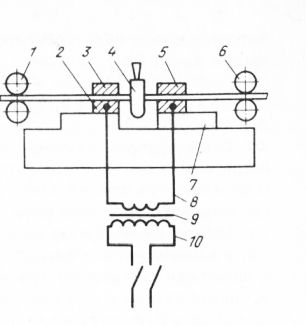

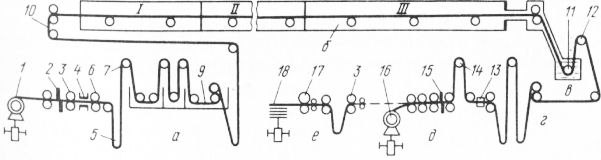

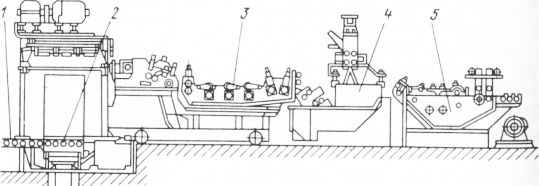

Рис. 3. Схема стыкосварочной машины Стыкосварочная машина конструкции ВНИИметмаша предназначена для сварки встык концов двух полос с целью обеспечения непрерывного движения полосы через травильные ванны и получения больших рулонов (50 т и более) протравленной полосы для повышения производительности стана холодной прокатки. Прочность шва при сварке должна быть равна прочности материала полосы (для исключения разрывов полосы при холодной прокатке). Концы полос необходимо строго центрировать при сварке. Толщина их должна быть одинаковой. Сварка осуществляется оплавлением и сдавливанием концов полос. При помощи роликов концы полос подаются в машину до упора в калибровочный клин, перемещающийся по вертикали при помощи рычажно-гидравлического привода. Оба конца фиксируются в медных зажимах; зажимы установлены на неподвижной плите, а зажимы — на подвижной плите. Плиты и зажимы электрически изолированы между собой. Медные зажимы присоединены к концам вторичной обмотки трансформатора, первичная обмотка подключена к сети переменного тока. После подъема клина плита перемещает зажим к зажиму, концы полос сближаются и при контакте их просходитоплавление торцов. Для получения плотного шва торцы “осаждаются” при дальнейшем Движении плиты с зажимом. Цикл сварки концов (включая обратный ход плиты) продолжается 25—30 с. Затем при помощи роликов полоса передвигается к установленному рядом гратоснимателю (резцового или фрезерно-барабанного типа), при помощи которого “наплыв” сварного шва (грат) срезается с обеих сторон полосы. Полный цикл сварки и зачистки грата занимает 1,5—2,0 мин, в течение которых в травильные ванны полоса непрерывно подается из петлевой ямы. Сшивная машина применяется для соединения (сшивки) двух полос в том случае, если материал полосы (например, нержавеющая сталь) не позволяет осуществлять сварку. В то же время сшивная машина является резервной на случай выхода их строя стыковочной машины. Машина представляет собой гидравлический четырехколонный пресс с подвижной нижней траверсой. На нижней траверсе установлен штамп с пуансонами, на верхней траверсе укреплены матрицы. При ходе траверсы вверх пуансоны вырубают и отгибают вверх “языки” (соответствующие форме пуансонов и матриц) на обоих концах полосы. При помощи тянущих роликов место вырубки “языков” растягивается, при этом “языки” на заднем конце полосы упираются в просечки на верхнем переднем конце полосы (нижняя траверса опущена). Затем полоса “прокатывается” этими роликами, которые “прижимают” языки, образуя места сшивки полос. Обычно в штампе устанавливают 7—9 пуансов в два ряда в шахматном порядке и,таким образом, при сшивке на полосе будет расположено 7—9 языков . После травления полосы перед сматыванием ее в рулон места сшивки вырезаются гильотинными ножницами. Конструкция машин, входящих в агрегат травления (разматывателя правильных машин, гильотинных ножниц, дисковых ножниц, моталки), аналогична описанным выше. Для повышения коррозионной стойкости во многих случаях оцинкованные листы покрывают лакокрасками (полимерами). Современным способом производства оцинкованных листов является непрерывное цинкование движущейся рулонной полосы. Для непрерывного цинкования применяют: агрегаты горячего цинкования движущейся полосы в ванне с расплавленным цинком; агрегаты электролитического цинкования. Исходным материалом для цинкования служит холоднокатаная полоса толщиной 0,3—1,5 мм в рулонах, поступающих непосредственно со станов холодной прокатки. Обезжиривание (очистка от прокатной смазки) и отжиг полосы осуществляются в самом агрегате цинкования. Агрегаты горячего цинкования При горячем цинковании полоса при своем непрерывном движении погружается в ванну с расплавом цинка при температуре 500 °С; толщина покрытия цинком 10—25 мкм с каждой стороны. Горячеоцинкованные листы применяются для изготовления деталей, подвергающихся повышенной коррозии. На рис. 4. представлена схема непрерывного агрегата горячего цинкования горизонтального (двухъярусного) типа. Агрегат состоит из нескольких технологических секций. Входная секция “а” состоит из двух разматывателей рулонов (масса 30—40 т), работающих поочередно, сдвоенных гильотинных ножниц для обрезки утолщенных концов полосы, правильной машины и подающих роликов, электросварочной машины для сварки внахлестку концов полос двух рулонов, небольшой петлевой ямы за дисковыми ножницами для обрезки боковых кромок полосы, натяжных роликов и петлевого устройства с запасом полосы длиной около 300 м. Во время сварки концов полос двух рулонов входная секция не работает (40—60 с); последующие секции работают, непрерывно выбирая запас из петлевика. Секция электрохимической очистки состоит из ванн электрохимической очистки (обезжиривания) в щелочном растворе, камеры промывки и сушки и натяжных роликов.

Рис. 4. Схема непрерывного агрегата горячего цинкования стальной полосы Секция термической обработки “б” состоит из регулятора натяжения полосы, камеры безокислительного нагрева камеры нагрева , блока струйного охлажения и камеры выдержки. В камере полоса нагревается до 450—470 °С, при которой сгорают остатки смазки на поверхности полосы. В камере происходит отжиг полосы при 730—800 °С (для продукции, пригодной для нормальной вытяжки при штамповке) или нормализация при 900—950 °С (для полосы, предназначенной для глубокой вытяжки). Термическая обработка осуществляется в защитной атмосфере, содержащей 10—15 % водорода. Секция цинковая “в” состоит из наклонного канала, наполненного защитным газом, ванны с расплавленным цинком и натяжным роликом. По наклонному каналу полоса (не соприкасаясь с воздухом) при температуре около 500 °С поступает в ванну с расплавленным цинком (температура 440—460°С); толщина покрытия полосы цинком регулируется при помощи бесконтактного струйного устройства. Секция охлаждения “г” состоит из печи изотермического отпуска (320—350°С) и камеры охлаждения оцинкованной полосы воздухом. Секция правки и дрессировки “е” состоит из стана для дрессировки полосы и правильно-натяжных роликов. Дрессировка (прокатка с небольшим обжатием 0,5—3,0 %) и правка применяются с целью повышения качества поверхности полосы (гладкости, планшетности), что необходимо для последующего нанесения полимерных покрытий. Контроль степени обжатия (вытяжки) осуществляется при помощи индукционных импульсных датчиков и регуляторов натяжения полосы. Далее полоса проходит через ванну пассивации с раствором хромового ангидрида для закрепления на поверхности декоративных рисунков (“цинковых цветов”), образующихся при кристаллизации цинка в камере охлаждения. Выходная рулонная секция “д” состоит из петлевика, ножниц для поперечной резки и плавающих моталок для сматывания готовой полосы в рулон. Выходная листовая секция “е” предназначена для получения готовой оцинкованной продукции в листах и состоит из небольшого петлевика, правильных многороликовых машин, летучих барабанных ножниц и трех укладчиков листов длиной 1—6 м в пачки (1, 2 и 3 сорт). Скорость движения полосы через ванну с расплавленным цинком 0,5—3 м/с; производительность агрегата 100—200 тыс.т/год. Применяются также агрегаты цинкования с башенными термическими печами. Агрегат электролитического цинкования При электролитическом цинковании непрерывно движущаяся полоса проходит через ванну с электролитом. Толщина покрытия цинком 2,5—10 мкм (в 4—10 раз меньше, чем при горячем цинковании). Покрытие имеет матовую поверхность, хорошо удерживает окраску, наносимую для повышения антикоррозионных свойств и придания декоративного вида. Покрытие может быть двусторонним и односторонним. Электролитически оцинкованные листы применяют в более легких условиях коррозии и для изделий, получаемых глубокой штамповкой. Для повышения антикоррозионных свойств электролитически оцинкованные листы подвергают дополнительному покрытию (краской, лаками, хромом, алюминием, никелем, полимерами). Процесс производства электролитически оцинкованной полосы состоит из трех этапов: На рис. 5 приведена новая схема электролитического покрытия цинком. Ванна покрытия внизу имеет цилиндрическую форму и изнутри покрыта листом из сплава свинца (анод). Внутри ванны вращается токопроводящий приводной барабан диаметром 1500 мм из меди с хромированной поверхностью (катод). Электролит подается насосом из бака в зазор 1—8 мм между анодом (свинцовая стенка ванны) и катодом (медный барабан) непрерывно и вытекает через верхние патрубки в расположенный внизу циркуляционный бак. После очистки, травления и цинкования стальной полосы промывки полоса подается роликами 1,2 в ванну покрытия, плотно огибает центральный барабан (катод) и электролитически покрывается слоем цинка с наружной стороны (первая секция); если необходимо покрытие с обратной стороны, полоса проходит через вторую ванну (вторая секция). Натяжение полосы 40—70 Н/мм2; напряжение 9 В, сила тока 25 кА. Толщина покрытия может регулироваться в пределах от 1 до 10 мкм; температура электролита 40-50°С; скорость полосы 2-3 М/с.

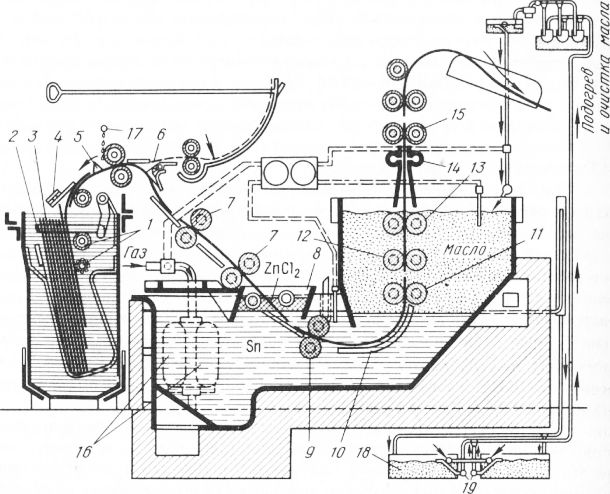

Рис. 5. Схема непрерывного агрегата электролитического Далее полоса поступает в ванну для обработки покрытия (фосфатирование, хромирование и т.п.). Производительность современных непрерывных агрегатов электролитического покрытия цинком 50—150 тыс. т/год; расход дефицитного цинка в 5—10 раз меньше по сравнению с горячим цинкованием. Лужение жести После холодной прокатки жесть подвергают обычно лужению с целью защиты ее от коррозии. Применение оловянного покрытия жести, предназначенной в основном для консервной промышленности, обусловленно хорошей коррозионной устойчивостью олова к агрессивному воздействию различных пищевых продуктов. Кроме того, оловянное покрытие допускает хорошую пайку и позволяет проводить штамповку жести без нарушения целостности этого покрытия. Лужение жести осуществляют двумя способами: горячим и электролитическим. Как правило, горячее лужение жести проводится в листах (карточках), поэтому рулоны жести после дрессировки поступают на агрегат поперечной резки для разрезки на листы требуемых размеров. На рис. 6 показана схема агрегата горячего лужения листов жести. Стопу листов подают по конвейеру на подающий конвейер и их раскладчик, при помощи которого листы поступают в ванну электролитического травления. Злектролитическое травление является первой операцией горячего лужения и проводится в ванне, в которой лист проходит горизонтально между электродами, расположенными по обеим его сторонам.

Рис. 6. Схема агрегата В качестве электролита применяют раствор 0,5—1,5%НС1. Через ванну пропускают постоянный ток напряжением 6—12 В и силой 100 — 300 А. Транспортирование листов в этой ванне осуществляется гуммированными роликами. После травления листы промывают струями воды с обтиркой щетками и подают к лудильной машине, в которой слой расплавленного олова со стороны входа листов прикрыт слоем флюса, а со стороны выхода — слоем масла. В качестве флюса применяют водный раствор хлористого цинка, нагретого до 270 °С. При помощи флюса с поверхности листа удаляют влагу, окислы и другие загрязнения. Кроме^ого, лист при прохождении через слой флюса нагревается до 110—120 С, что необходимо для предотвращения образования чрезмерной толщины промежуточного слоя, представляющего собой железооловянный сплав. После прохождения слоя флюса листы поступают в ванну с расплавленным оловом, где их продвижение осуществляется приводными роликами, которые одновременно проглаживают поверхностный слой. Температура расплавленного олова равна 280—330 °С. При помощи трех пар роликов, которые окончательно выравнивают слой полуды, листы вертикально проходят через ванну с хлопковым или пальмовымлласлом. По выходе из этой ванны листы обдувают сжатым воздухом; слой полуды при этом затвердевает. Далее листы проходят промывочную машину, где их обрабатывают горячим раствором соды с последующей обтиркой матерчатыми щетками, имеющими разную скорость вращения. После этого листы поступают в машины, где оловянное покрытие протирают и полируют смесью отрубей и мела с помощью матерчатых роликов. По выходе из этой машины листы обдувают воздухом. На инспекторском столе листы осматривают и по транспортеру бракованные направляют к укладчикам, а годные — к укладчикам. Агрегаты горячего лужения жести в рулонах широкого применения не получили: их применяют только для лужения полос шириной не более 500 мм. Процесс лужения на этих агрегатах аналогичен процессу лужения жести в листах.

Рис. 7. Схема лудильной машины: Электролитическое лужение в непрерывных агрегатах позволяет наносить на поверхность полосы весьма тонкий слой олова (0,5—1,5 мкм) при его расходе 5—8 кг/т. Электролитически луженую жесть применяют в кондитерской, химической и нефтяной промышленности, а также в качестве тары для неагрессивных консервов (мяса, зеленого горошка); скорость полосы при лужении 5—10 м/с. Производительность современного агрегата электролитического лужения составляет 140—160 тыс. т/год, т.е. в 10—15 раз выше, чем агрегата горячего лужения, поэтому электролитический способ очень перспективен. На рис. 8 представлена схема непрерывного агрегата электролитического лужения жести. Как и всякий непрерывный агрегат, он состоит из трех секций: входной (до первой петлевой ямы), средней технологической и выходной.

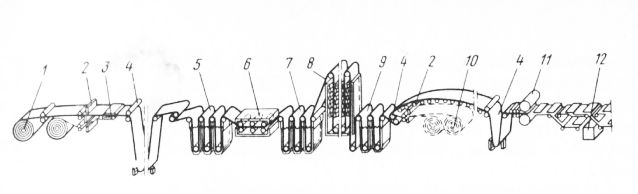

Рис. 8. Схема непрерывного агрегата электрического лужения жести Со стеллажа перед агрегатом рулоны массой 15—25 т холоднокатаной полосы толщиной 0,15—0,5 мм, шириной до 1300 мм при помощи тележек с гидроприводом подаются и устанавливаются на барабаны разматывателей. Конец полосы от рулона подается к гильотинным ножницам, обрезается и на электросварочной машине сваривается с концом полосы предыдущего рулона. Далее полоса при помощи подающих роликов поступает в петлевой аккумулятор (две петли по 50—60 м), предназначенный для безостановочной работы средней технологической секции в период сварки концов полосы (20—30 с). Последующее движение полосы в средней технологической секции (от натяжных роликов) осуществляется тянущими роликами. Полоса очищается от остатков прокатной смазки в ваннах электролитического обезжиривания и травления, промывается в щеточно-моечной машине и проходит через ванны электролитического лужения, улавливания избытка электролита, промывки и сушки. При помощи роликового устройства маркируется та сторона полосы, на которой покрытие оловом более тонкое (если это требуется). Покрытие оплавляется на участке токопроводящих контакных роликов с целью ликвидации пор и получения равной и блестящей поверхности. В ваннах осуществляется пассивация полосы хромовой кислотой для повышения антикоррозионной стойкости оловянного покрытия: после промывки и сушки полоса проходит через камеру смазки пальмовым маслом в электролитическом поле. Подающими роликами полоса подается к моталкам; при наматывании рулона определенной массы полоса разрезается гильотинными ножницами. При выдаче готовой продукции не в рулонах, а в листах полоса, минуя моталки, разрезается летучими ножницами на листы мерной длины, которые по транспортерам направляются к укладчикам, где укладываются (по сортам) и упаковываются в пачки. Агрегат полностью автоматизирован и оснащен приборами технологического контроля (скорости движения, толщины покрытия, сортировки при укладке в пачки и т.д.). В ванне электролитического покрытия анодом служат электроды из чистого олова, а катодом — движущаяся полоса (через скользящие контакты — бронзовые ролики). В состав сернокислотного электролита входят сернокислотное олово, серная кислота и различные добавки поверхностно-активных веществ (диметиламин, фенол и т.д.), повышающих устойчивость электролитов. Сернокислотный электролит позволяет применять большую плотность тока (2—3 кА/м2) и, как следствие, большую скорость движения полосы (8—10 м/с). В последнее время значительная экономия дефицитного олова достигается покрытием жести лаком. Лакировке подвергают черную и белую жесть электролитического лужения. В последнем случае лакировку проводят для защиты электролитически луженой жести от коррозии в агрессивных консервных средах. Лакировка черной жести состоит из двух основных операций: подготовки и лакировки ее с последующей сушкой. Рулоны жести после дрессировки подают на агрегат продольной резки, где их разрезают на полосы шириной 90—350 мм. Эти полосы сматывают в рулоны массой примерно 60—80 кг. Прочное сцепление лаковой пленки с поверхностью полосы обеспечивается тщательной очисткой от загрязнений и специальной обработкой поверхности. Очистка поверхности полосы от загрязнений проводится в ваннах электролитической очистки со щелочным электролитом с последующим травлением в растворе серной кислоты и промывкой. Специальная обработка поверхности включает пескоструйную обработку чистым кварцевым песком, травление в растворе соляной кислоты с последующей обработкой проволочными щетками, фосфатирование поверхности полосы и дрессировку ее в валках с насеченной поверхностью бочки. Все эти операции создают шероховатую поверхность, что значительно улучшает прилипаемость лакового слоя. Агрегат лакировки состоит из двух групп лакировочных машин и двух сушильных печей. Одновременно через такой агрегат проходят 4—12 полос. Подготовленные к лакировке рулоны устанавливают на разматыватели. Концы полос обрезают и свавивают или сшивают с задними концами предыдущих полос, после чего полосы проходят первую группу лакировочных машин. В этих машинах полоса проходит между двумя роликами, на которые с помощью питающих роликов непрерывно наносятся равномерный слой лака, переходящий затем на полосу. После нанесения на поверхность полосы слоя лака ее сушат в специальных сушильных печах с помощью инфракрасного излучения или обогрева газами в специальных камерах. После сушки наносят второй слой лака во второй группе лакировочных машин и производят сушку покрытия во второй сушильной печи. Выходящие из этой печи полосы охлаждаются между водоохлаждаемыми барабанами и сматываются моталками в рулоны. Затем эти рулоны перематывают на специальных станах; во время перемотки вырезают дефектные места и проводят подмотку бумаги между витками. Лаки должны быть устойчивы при изгибе, штамповке, а также противостоять атмосферному и химическому воздействиям. Они должны легко наноситься на движущуюся полосу и быстро сохнуть. Для разных пищевых продуктов применяют различные лаки. Термовакуумное нанесение металлических покрытий За последние годы разработаны новые способы нанесения металлических покрытий на стальную полосу, основанные на испарении покрытия в герметизированной камере и конденсации паров на движущуюся через камеру полосу. Нагрев испаряемых материалов осуществляется токами высокой частоты, пропусканием тока через специальные нагреватели (тигли, содержащие испаряемый материал) или электродуговым способом. Наиболее перспективным является способ термовакуумного нанесения покрытий на полосу путем электронно-лучевого испарения и конденсации материала покрытия. Нагрев полосы, испарение и конденсация материала покрытия проводятся в герметизированной камере с высоким вакуумом (10-3 Па). В этих испарителях источником потока (лучей) ускоренных электронов является электронная пушка, в которой с помощью систем электромагнитного отклонения и развертки мощность электронов распределяется по заданному закону на поверхности нагреваемого в тигле металла, и температура металла достигает высоких значений, при которых могут испаряться любые, в том числе и тугоплавкие (W, Mo, Nb), металлы,сматываемые с катушки.

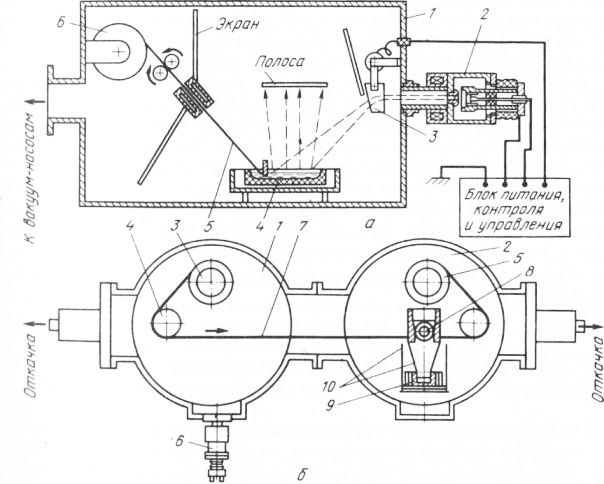

Рис. 9. Схема агрегатов термовакуумного покрытия стальной полосы На рис. 9, б представлен полунепрерывный агрегат конструкции ВНИИметмаша для термовакуумного конденсационного покрытия стальной полосы различными металлами и химическими соединениями. Две вакуумные камеры соединяются между собой патрубками и с торцов имеют устройства для вакуумной откачки; в камерах смонтированы разматыватель, направляющие ролики и моталки с приводом от электродвигателя с регулируемой скоростью; установка рулонов стальной полосы (длиной около 1000 м) на разматыватель и уборка рулона с моталки осуществляются через боковые герметизированные шлюзы. В левой камере снизу имеется электронно-лучевое устройство для нагрева (дегазации) движущейся полосы; в правой камере сбоку расположены электронная пушка с системой магнитного отклонения пучка электронов, а внизу тигель с расплавленным металлом, защищенный экранами. Камеры изготовлены из теплопроволочной стали и футерованы жаростойкой металлокерамикой (TiB2, TiC). Скорость протяжки полосы в камерах 0,5—5 м/мин. В настоящее время успешно работают опытные агрегаты непрерывного типа для термовакуумного покрытия стальной полосы алюминием и хромом; алюминированная и хромированная жесть является полноценным материалом для изготовления консервной тары вместо электролитической луженой жести. При термовакуумном испарении и конденсации в зависимости от мощности электронной пушки может быть получено как тонкое (0,05—1,0 Ом • км), так И толстое однослойное и многослойное покрытие из различных металлов и сплавов. Освоено производство полосы, покрытой титаном, применяемой вместо полосы из нержавеющей стали, а также изготовление тонкой фольги из труднодеформируемых материалов. Плакирование полосы пластмассой В последние годы широко развивается производство полос и листов, покрытых различными пластинками (хлорвинилом, полиэтиленом и т.п.). Плакированные стальные и алюминиевые полосы и листы обладают высокой антикорозионной стойкостью, звукопоглощаемостью, электроизоляцией, хорошим внешним видом (цветное покрытие с тиснением рисунков). Такие полосы не требуют ухода при эксплуатации (мойки, чистки и т.п.). Их применяют для отделки автомобилей, автобусов, вагонов, жилых и конторских помещений, мебели, телевизоров, радиоприемников и т.п. Плакированные листы можно сваривать, вальцевать и подвергать штамповке с вытяжкой.

Рис. 10. Схема агрегата плакирования полосы Технологический процесс плакирования состоит из следующих основных операций: обезжиривания и химической обработки полосы, нанесения клея и нагрева, покрытия пленкой, прокатки полосы с пленкой при 160—180°С, давлении до 0,5 МПа и охлаждения. Плакирование полосы осуществляют в непрерывных агрегатах при скорости до 2 м/с аналогично агрегатам лужения и цинкования. На рис. 10 приведена схема агрегата плакирования. Рулон стальной полосы устанавливают на размыватель. Далее полоса проходит через секцию химической очистки. При помощи роликов на ее поверхность наносится клей, который подсушивается в камере для улетучивания растворителя. Для активизации клея и получения прочного сцепления его с металлом и покрытием полоса нагревается в камере до 200 °С и затем на нее с рулона накладывается пленка. Полоса с пленкой прокатывается в валках, охлаждается на участке и сматывается моталкой. Для получения непрерывного процесса плакирования в линии предусматривают петлевые башни для образования запаса полосы. Реклама:Читать далее:Агрегаты для термической обработки и улучшения качества прокатаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|