|

|

Категория:

Сборка металлоконструкций Далее: Маркировка конструкций Общие сведения. Основной метод антикоррозионной защиты стальных конструкций на заводах-изготовителях — нанесение лакокрасочных материалов пневматическим или безвоздушным распылением, струйным обливом, распылением в электростатическом поле, окунанием, кистью. Антикоррозионную защиту стальных конструкций линий электропередачи и животноводческих комплексов наносят также горячим цинкованием или алюминированием, габаритных стальных резервуаров — напылением цинка. На заводах-изготовителях большую часть изделий для защиты на период транспортирования, хранения и монтажа грунтуют одним слоем глифтал.евой грунтовки ГФ-021 по подготовленной поверхности. На монтажных площадках на поверхность конструкций наносят два слоя пентафталевой эмали ПФ-133 или ПФ-115. Планируется грунтование и окрашивание конструкций перенести полностью на заводы-изготовители. Технологический процесс нанесения покрытий включает следующие операции: грунтования конструкций, сушки грунтовочного слоя, нанесения требуемого количества слоев покровных лакокрасочных материалов (эмаль, краска или лак), сушки каждого слоя. Широкое распространение находит новая быстросохнущая эмаль ПФ-1189, ..Дцставляющая собой суспензию пигментов и наполнителей в растворе алкидной смолы ЭПФ-40. Ее наносят в два слоя на поверхность металлоконструкций, очищенную от отслаивающейся окалины и ржавчины. Двухслойное покрытие этой эмали заменяет традиционное трехслойное. При этом срок службы его увеличивается в 2 раза больше по сравнению с покрытием одного слоя ГФ-021 или двух слоев эмали ПФ-133 или ПФ-115. Время практического высыхания эмали ПФ-1189 при температуре 7,5…8,5°С и влажности 74…92% составляет 2 ч. Время сушки до степени, позволяющей производить транспортирование конструкций,— 30…40 мин. После нанесения первого слоя покрытие сушат в течение 10… 15 мин. Эмаль применяют в комплекте с сиккативом НФ-1 и алюминиевой пудрой, до рабочей вязкости эмаль разбавляют сольвентом, ксилолом или смесью ксилола с уайт-спиритом в соотношении 1 : 1. на 100 мае. ч. эмали ПФ-1189 добавляют 3 мае. ч. алюминиевой пудры и 5 мае. ч. сиккатива. Помимо перечисленных лакокрасочных материалов для грунтования и окраски используют железный сурик по олифе оксоль, масляную краску МА-011, лаки БТ-517 и 63-4-81, грунтовку ФЛ-ОЗК. Грунтовки ГФ-021 и ФЛ-ОЗК, эмали ПФ-133 и ПФ-115 можно наносить пневматическим и безвоздушным распылением, струйным обливом, в электростатическом поле, окунанием, кистью; эмаль ПФ-1189 — пневматическим и безвоздушным распылением и кистью, железный сурик на олифе оксоль — пневматическим распылением и кистью. Основные технологические характеристики лакорасочных материалов — рабочая вязкость, время высыхания, толщина одного слоя. Рабочая вязкость — время истечения в секундах определенного объема жидкости через калиброванное отверстие вискозиметра. Для доведения лакокрасочных материалов до рабочей вязкости используют смесь уайт-спирита с ксилолом или сольвентом (1 : 1). Вязкость лакокрасочных материалов в зависимости от способа нанесения должна быть следующей, с: грунтовок ГФ-021, ФЛ-ОЗК при пневматическом распылении—16…24, при безвоздушном — 18…25, в электростатическом поле—17…20, струйным обливом — 17…20, кистью—12…30, окунанием—16…20; эмали ПФ-1189 при пневматическом распылении — 18…20, при безвоздушном распылении — 22…25, кистью — 35…40. Толщина одного слоя грунтовки ГФ-021 должна быть 17 мкм, ФЛ-ОЗК— 19 мкм, железного сурика на олифе оксоль и лака БТ-517—20 мкм, эмалей ПФ-133 и ПФ-115 —23 мкм, лака 63-4-81 и эмали ПФ-1189— 25 мкм, краски МА-011 — 28 мкм. Продолжительность сушки при температуре 18…23°С поверхности, огрунтованной грунтовкой ГФ-021—28 ч, ФЛ-ОЗК и железным суриком на олифе оксоль — 24 ч. Пневматическое распыление лакокрасочных материалов. При пневматическом распылении лакокрасочный материал температурой 18…23 °С сжатым воздухом превращается в тонкую дисперсную массу, которая наносится на поверхность. Установка для пневматического распыления состоит из ручного краскораспылителя, соединенного шлангами со вспомогательным оборудованием, которое обеспечивает подачу в краскораспылитель сжатого воздуха, очищенного от влаги, масла и лакокрасочного материала.

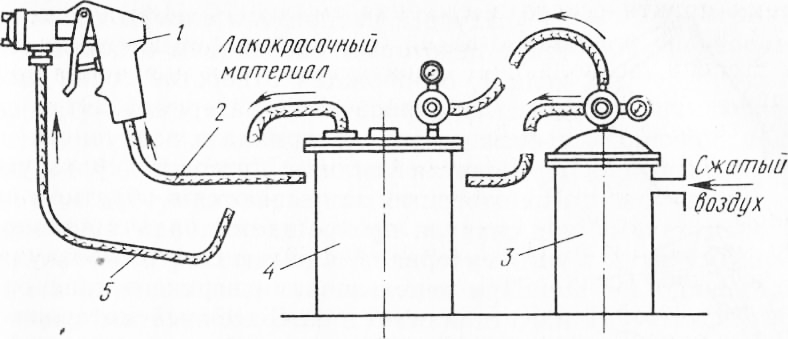

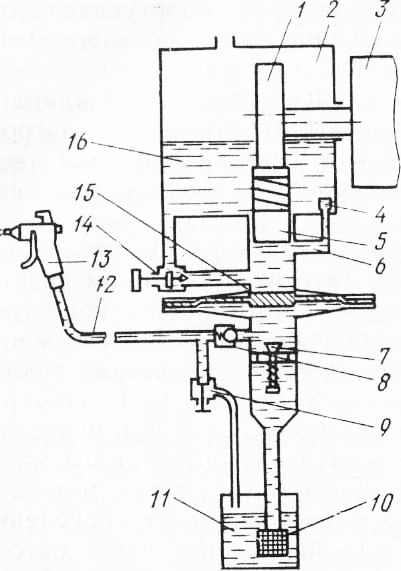

Рис. 1. Установки для пневматического распыления:

1 — краскораспылитель, 2 — шланг для подачи сжатого воздуха, 3 — маслоотделитель, 4 — красконагнетательный бак, 5 — шланг для лакокрасочного материала

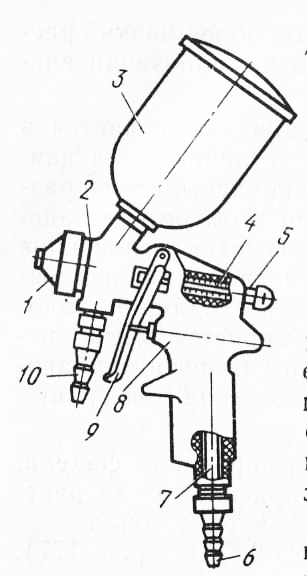

Питание краскораспылителей сжатым воздухом может быть централизованным — от общей заводской сети или при единичных работах — от индивидуального компрессора. В обоих случаях перед краскораспылителем устанавливают масловодоотделитель для очистки воздуха от загрязнений. Лакокрасочный материал может подаваться в краскораспылитель по шлангу 5 под давлением сжатого воздуха из красконагнетательного бака, установленного на рабочем месте. При окраске конструкций на поточных линиях лакокрасочный материал подается системой централизованной подачи. Окрашивают конструкции пневматическими краскораспылителями в кабинах или камерах, оборудованных вентиляционно-вытяжной системой которая обеспечивает интенсивное удаление воздуха, загрязненного красочной пылью и парами растворителя, и его очистку. При окрашивании металлических конструкций чаще всего используют краскораспылители КРП-3 и СО-71А (Б). Корпус краскораспылителя представляет собой фасонную деталь, изготовленную из пластмассы. Нижняя часть корпуса выполнена в виде рукоять имеет удобную для обхвата рукой форму. В передней части корпуса находится ниппель краски, в задней — ниппель воздуха. Подача краски в воздушную головку регулируется регулятором иглы. Воздух подается через воздушный клапан после нажатия на курок. Краскораспылитель включают в такой последовательности. Открывается воздушный клапан пусковым курком, отводящим с помощью муфты шток, который, преодолевая давление пружины, воздействует на шарик и открывает отверстие в седле для прохода воздуха в распределительную головку. Затем с некоторым опозданием отводится назад игла, освобождая отверстие сопла для выхода лакокрасочного материала. Этим достигается подача материала в воздушный поток. При снятии усилия с пускового курка указанные отверстия закрываются в обратном порядке: сначала прекращается подача лакокрасочного материала, а затем сжатого воздуха. При использовании верхнего красконалив-ного стакана лакокрасочный материал подается к краскораспылителю через верхний штудер, а при работе от красконагнетательного бака через нижний штуцер. При этом один из штуцеров, верхний или нижний, должен быть заглушён. Красконагнетательный бак с перемеши-зающим устройством представляет собой герметически закрытый сосуд с крышкой, на которой монтируется арматура бака. Редуктор на баке служит для снижения давления воздуха на краску. Часть воздуха от редуктора направляется прямо к краскораспылителю, другая (со сниженным давлением) поступает в бак и вытесняет краску через трубку с фильтром в кран по шлангам к краскораспылителю. Для безопасности работ установлен предохранительный клапан, который срабатывает при достижении давления 0,45 МПа. Перемешивающее устройство представляет собой пневматическую турбинку для передачи вращательного движения мешалке. Шланги для подачи краски от красконагнетательного бака к краскораспылителю изготовляют из резинотканевого рукава диаметром 9 и 12 мм. Методом пневматического распыления грунтуют около 70% изготовляемых металлоконструкций. Этот метод производителен, позволяет использовать различные лакокрасочные материалы, применим для окраски поверхностей различной конфигурации и сложности. Качество покрытия, нанесенного этим методом, высокое. Недостатки этого метода — значительные потери на туманообра-зование и, как следствие, большой расход лакокрасочных материалов, необходимость очистки и вентиляции воздуха, а также применения индивидуальных средств защиты. Метод безвоздушного распыления лакокрасочных материалов. По сравнению с пневматическим безвоздушное распыление имеет значительные преимущества: меньшее туманообразование, лучшие санитарно-гигиенические условия труда рабочих, более низкий расход лакокрасочных материалов, более высокую производительность труда.

Рис. 2. Краскораспылитель типа СО-71А:

1 — головка, 2 — корпус, 3 — съемный наливной стакан, 4 — игла, 5 — регулятор иглы, 6, 10 — ниппели, 7 — трубка воздуха, 8 — воздушный клапан, 9 — курок

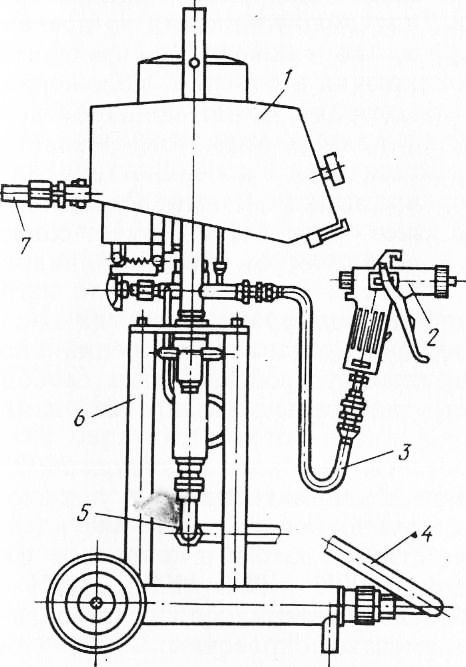

Сущность метода безводушного распыления заключается в том, что краска, находящаяся в гидросистеме установки, под давлением 8… 12 МПа при выходе из сопла краскораспылителя раздробляется до туманообразного состояния. При этом резкое падение давления при выходе краски из сопла вызывает мгновенное испарение части растворителей, добавленных в краску, сопровождающееся значительным увеличением объема выходящего лакокрасочного материала. Вследствие этого формируется мелкодисперсный факел краски, имеющий четкие границы и почти одинаковую плотность по всему сечению. Туманообразование вне границ факела весьма незначительно. Основными факторами, влияющими на формирование факела, являются давление в гидросистеме, вязкость краски, состав растворителей, диаметр отверстия и качество изготовления сопла. Наиболее распространена установка «Радуга-0,63П», предназначенная для окрашивания изделий методом безвоздушного распыления под давлением 20 МПа. Все элементы установки смонтированы на каркасе. Краскораспылитель типа КРБ-1 установки включают нажатием пускового крючка. Лакокрасочный материал под высоким давлением проходит фильтр, встроенный в ручку. Он представляет собой полый цилиндр с продольными прорезями. Наружная поверхность цилиндра имеет резьбу, по виткам которой намотана стальная пружинная проволока. Лакокра сочный материал, проходя че рез зазоры, образованные со седними витками проволоки фильтруется во избежание засорения отверстия сопла.

Рис. 3. Установка безвоздушного распыления «Радуга-О.бЗП»:

1 — насос НПО,63-200, 2 — краскораспылитель КРБ-1, 3— шланг высокого давления ШВД-200 , 4—всасывающий шланг с фильтром, 5 — патрубок, 6 — каркас-подставка, 7 — подача сжатого воздуха

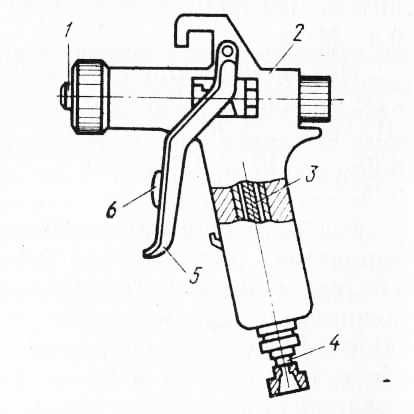

Рис. 4. Краскораспылитель высокого давления КРБ-1: 1 — распыляющее устройство, 2 — корпус, 3 — фильтр тонкой очистки, 4 — поворотное устройство, 5 — пусковой крючок, 6 — предохранительное устройство

Предохранительное устройство 6 предназначено не только для предотвращения открывания запорного клапана при случайном нажатии на крючок 5, но также и Для фиксации крючка в рабочем положении, которая может понадобиться, например, при окрашивании больших поверхностей или промывки системы. Распыляющее устройство имеет сопло с коническим или цилиндрическим каналом. Сопло изготовляют из металлокерамики, карбида вольфрама и других износостойких материалов. Шланг высокого давления соединяется с краскораспылителем через поворотное устройство для свободного поворота краскораспылителя относительно шланга без изменения его положения. Широко применяют также агрегаты высокого давления 2600Н для безвоздушного распыления материалов с условной вязкостью до 200 с (по ВЗ-4), с крупностью твердых частиц до 0,08 мм и агрегат 7000Н — соответственно до 300 с и до 0,14 мм. Давление нагнетания в агрегат 2600Н — 23,5 МПа, 7000Н — 24 МПа, дальность подачи маловязких материалов по шлангам соответственно 40 и 90 м. Все элементы окрасочных агрегатов смонтированы на двухколесных тележках со съемными рукоятками и работают от электрической сети. Вращение вала электродвигателя агрегата 2600Н с помощью эксцентрика преобразуется в возвратно-поступательное движение поршня. Поршень через гидравлическую жидкость — масло, находящуюся в полости гидропередачи, передает движение мембране насоса. В процессе возвратно-поступательного движения мембраны происходит всасывание лакокрасочного материала из расходной емкости через фильтр по всасывающему шлангу, далее через всасывающий и нагнетательный клапаны в шланг высокого давления и распылитель с фильтром. Давление распыления изменяется регулятором давления насоса путем перепуска части масла из полости поршня в полость гидропередачи.

Рис. 4. Схема окрасочного 2600 Н:

1 — эксцентрик, 2 — гидропередача, 3 — электродвигатель 4 — маслофильтрующая пробка, 5 — поршень с пружиной, 6 — зазор для циркуляции масла, 7, 8, 9 — всасывающий, нагнетательный и перепускной клапаны, 10 — фильтр всасывающей системы, 11 — лакокрасочный материал, 12 — шланг, 13 — распылитель с фильтром, 14 — регулятор давления, 15 — мембрана, 16 — масло

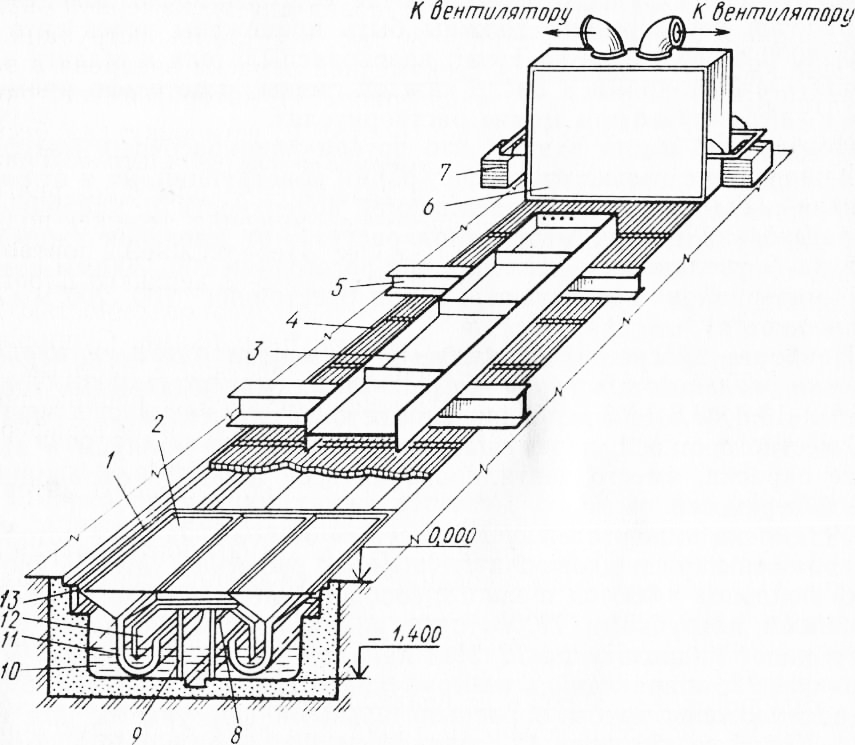

При работе необходимо располагать краскораспылители перпендикулярно окрашиваемой поверхности и на постоянном расстоянии от нее; передвигать распылитель с постоянной скоростью, наносить лакокрасочные материалы последовательным наложением параллельных полос, не проходя дважды по одному месту; следить за правильным соотношением подачи воздуха и лакокрасочных материалов в распылитель, имея в виду, что при недостатке воздуха из распылителя выбрасываются крупные брызги материала, а при недостатке материала образуются резкие толчки и пульсирующие струи; готовые рабочие составы после доведения до рабочей консистенции должны быть процежены через сито с 3200…4000 отверстиями на 1 см2; краскораспылители и шланги закреплять за малярами и после каждой смены тщательно промывать в уайт-спирите или других растворителях. Необходимо иметь в виду, что потери лакокрасочных материалов зависят не только от конфигурации конструкции, но и от расстояния распылителя до окрашиваемой поверхности (с увеличением расстояния потери материалов растут); от давления сжатого воздуха (с увеличением давления при расстоянии 200…300 мм потери материалов возрастают, а при расстоянии 100…200 мм — уменьшаются). Наиболее прогрессивной является установка для бескамерной окраски стальных конструкций (рис. 180) с максимальными габаритами 13,8X3,6X3,3 м. Установка имеет тележку с местным отсосом, на раме которой расположены три поддона и стеллажная решетка. Между кромками поддонов имеются щели, сообщающиеся с двумя вентиляционными патрубками, которые закругленными концами входят в канал гидрозатвора. Над каналом расположен короб воздуховода, опирающийся на трубчатые стойки, а внутри короба расположены трубы с распылительными форсунками для воды. Короб воздуховода соединяется с гидрофильтром, имеющим два воздуходувных агрегата. Гидрофильтр представляет собой вертикальную шахту в виде стального каркаса, обшитого стальным листом. Внутри шахты расположены четыре полуцилиндра, образующие промывной канал, ванна-лоток для подачи воды и два водоотбойных щитка. Подают окрашиваемые изделия на козелки с помощью мостовых кранов. Лакокрасочные материалы наносятся на поверхность изделий установками безвоздушного распыления 7000Н. Остатки лакокрасочных материалов, не покрывшие поверхность изделия, оседают на поддонах, а аэрозоль и пары растворителя отсасываются через щели поддона, проходят по вентиляционным патрубкам, коробу воздуховода и, очищаясь в гидрофильтре 6, выбрасываются в атмосферу. По мере окрашивания тележка с местным отсосом, расположенная под стеллажной решеткой, подается в зону окраски и перемещается вместе с маляром. Управляют ходом тележки тумблером, смонтированным на краскораспылителе. Тумблер имеет три положения: «Вперед», «Назад» и «Стоп». Помимо местного отсоса паров растворителей и аэрозоля из рабочей зоны на высоте до 2 м над стеллажной решеткой располагают приточно-вытяжную вентиляцию.

Рис. 5. Установка для бескамерной окраски:

1 — тележка с местным отсосом, 2 — поддон, 3 — окрашиваемая конструкция, 4 стеллажная решетка, 5 — козелки, 6 — гидрофильтр, 7 — воздуходувной агрегат, 8 — распылительные форсунки воды, 9 — трубчатые стойки, 10 — канал гидрозатвора, 11 — вентиляционные патрубки, 12 — воздуховод, 13 — всасывающая щель местного отсоса

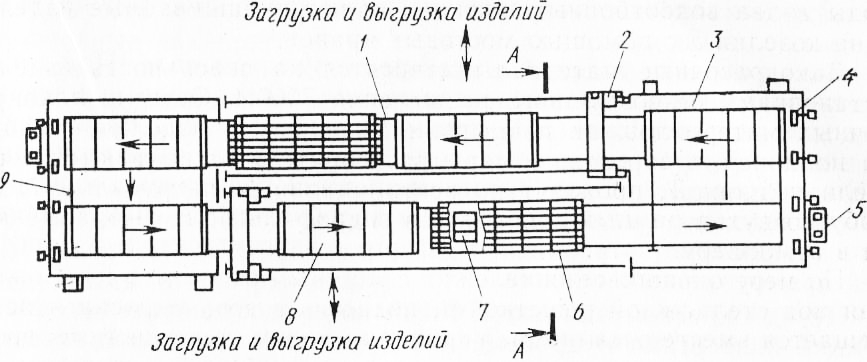

Рис. 6. Поточная линия бескамерной окраски:

1 — транспортная система, 2 — передвижной портал, 3 — сушильная камера, 4 — рециркуляционный вентилятор, 5 — гидрофильтр, 6 —установка для бескамерной окраски. 7 — тележка с вентиляционным отсосом, 8 — тележка-поддон, 9 — механизм поперечного перемещения тележек-поддонов

Годовая производительность установки для бескамерной окраски при однослойном покрытии — 30 тыс. т металлоконструкций. На основе установки для бескамерной окраски внедрена в эксплуатацию новая поточная линия, которая имеет транспортную систему, передвижной портал, установку для бескамерной окраски, сушильную камеру и гидрофильтр. Транспортная система включает в себя тележки-поддоны на рельсовых путях, механизмы поперечного перемещения тележек-поддонов с механизмами разворота колес. Передвижной портал, опирающийся на две приводные тележки, имеет верхнюю площадку для маляра, монорельс с электроталью грузоподъемностью 2 т, два осевых вентилятора с душирующими патрубками. Температура сушки в зависимости от лакокрасочного материала 60…90 °С при продолжительности сушки 80 мин. Передвижной портал предназначен для транспортирования тележек-поддонов с помощью соединительных штанг, для раскладки, кантования и пакетирования мелких изделий электроталью, охлаждения изделий обдувкой вентиляторами, повышения эффективности удаления аэрозолей и паров растворителя при окраске высоких изделий путем обдувки их вентилятором. Годовая производительность линии при нанесении двухслойного покрытия 20…30 тыс. т стальных конструкций. Наиболее широко применяемый метод нанесения лакокрасочных материалов методом распыления на стальные конструкции различной конфигурации дает возможность механизировать и автоматизировать процесс окраски, получить покрытия хорошего качества. Метод окраски изделий в электростатическом поле. При таком методе окрашивания исключается потери лакокрасочных материалов, которые достигают 50% при методе распыления. В настоящее время в электростатическом поле окрашивают цилиндрические стержни длиной 3 м для пространственных решетчатых конструкций, элементы рамных конструкций коробчатого сечения, осваивают окрашивание стропильных ферм из гнутосварных профилей прямоугольного сечения. Перед окраской эмалью ПФ-133 поверхность стальных конструкций подвергают дробеметной очистке до второй степени (ГОСТ 9.402—80), обезжириванию уайт-спиритом. Для грунтования применяют грунтовку ГФ-021, растворитель сольвент с добавкой поверхностно-активного вещества (ПАВ) 3 или СВ-102 в количестве 8,8% от массы сухого остатка грунтовки. Для грунтования и окрашивания применяют электростатические распылители ЭР-1М и ЭР-7 с закрытым электроприводом, заключенным в бакелитовую трубку. На верхнем конце трубки находится корпус с коническими шестернями внутри, приводящими во вращение горизонтальный шпиндель от электродвигателя. На шпинделе (частота вращения 1200 мин-1) закрепляют параболические чаши диаметром 50… 150 мм. Краска подается в центр распыляющей чаши и под действием центробежной силы равномерно сбрасывается с ее кромки в виде мелких капель. Окраска в электростатическом поле — прогрессивный метод нанесения лакокрасочных материалов на поверхность изделия. Высокое напряжение постоянного тока (до 100 кВ) между заземленным окрашиваемым изделием и распылителем создает электростатическое поле. Частицы лакокрасочного материала, имеющие отрицательный заряд и движущиеся по силовым линиям поля с ко-ронирующего электрода распылителя к окрашиваемому изделию, заряженному положительно, оседают на его поверхности. Частицы лакокрасочного материала, не осевшие на поверхности изделия, остаются в электростатическом поле и оседают на боковых и задней поверхностях изделия. После грунтования и окрашивания конструкции сушат в конвекционных или терморадиационных сушильных камерах. При окрашивании иногда могут возникнуть дефекты — в зоне примыканий раскосов, фасонок и других деталей. Устраняют дефекты окраской безвоздушным распылением. Коэффициент использования лакокрасочного материала — 90%. При окрашивании изделий этим методом существенно улучшается качество покрытия. Метод струйного облива. Этот метод применяют в основном для грунтования панельных переплетов. Сущность метода заключается в том, что металлоконструкции, окрашенные лакокрасочными материалами с помощью сопл, установленных по контуру конструкции, помещают в камеру с атмосферой, содержащей определенное количество паров растворителей. Выдержка в парах растворителей нанесенного слоя лакокрасочных материалов позволяет замедлить процесс улетучивания из него растворителя в начальный момент формирования покрытия, что дает возможность избыточному количеству лакокрасочного материала стечь с изделия, а оставшемуся — равномерно распределиться по поверхности. Метод струйного облива можно применять для грунтования и окрашивания металлоконструкций на автоматизированных окрасочных линиях. При этом металлоконструкции не должны иметь глубоких карманов, внутренних полостей, затрудняющих стекание излишка лакокрасочных материалов. Очень важно, чтобы металлоконструкции были подвешены на конвейере в положение, обеспечивающее наилучшее стекание. Метод струйного облива непригоден для нанесения быстросохнущих материалов. Температуру лакокрасочных материалов при обливе необходимо поддерживать в пределах 20…25 °С, время облива 1…2 мин, обильность облива 10…18 л/(мин • м2). При антикоррозионных работах выполняют требования техники безопасности и производственной санитарии в соответствии с «Правилами и нормами техники безопасности, пожарной безопасности и промышленной санитарии для окрасочных цехов». Лица, не достигшие 18 лет, к окрасочным работам не допускаются. Лица, не прошедшие предварительного медицинского освидетельствования, а также имеющие противопоказания по состоянию здоровья, к работе с лакокрасочными материалами и растворителям и .не допускаются. Готбвить рабочие составы из лакокрасочных материалов и разбавлять их растворителями необходимо в краскозаготовительном отделении. Перемешивать и разбавлять материалы следует в металлических ведрах, бачках или резервуарах, снабженных приводными мешалками. Ведра и бачки должны иметь плотно закрывающиеся крышки. На рабочие места материал доставляют в плотно закрытой небьющейся таре. При больших объемах лакокрасочных работ материалы поставляют централизованно и подают к месту работ по трубам. Пролитые на пол лакокрасочные материалы и растворители следует немедленно убрать, пол в этом месте засыпать песком. У рабочих мест можно хранить лакокрасочные материалы в объеме, не превышающем сменной потребности. Прием и хранение пищи и одежды в окрасочном цехе, краскозаготовительном отделении и складе лакокрасочных материалов запрещается. Работы с применением открытого огня (сварочные и газорезательные работы) допускается выполнять не ближе 15 м от открытых проемов окрасочных и сушильных камер. При пневматическом методе распыления лакокрасочных материалов необходимо строго соблюдать режим окраски во избежание увеличения туманообразования и расхода лакокрасочных материалов. Рабочее давление сжатого воздуха на распыление не должно превышать 0,5 МПа. Чистить окрасочное и сушильное оборудование следует инструментом из’цветного металла, не дающего искр. Сопла в зоне об-лива установки струйного облива необходимо чистить при отключенном конвейере, но включенной вентиляции. В зону облива работающий обязан входить в респираторе. При работе в помещении пневмораспылителями с лакокрасочными материалами, содержащими летучие растворители, рабочие должны быть снабжены респираторами и очками. К растворителям, выделяющим вредные пары, относятся: ацетон, уайт-спирит, бензол, скипидар, метиловый и этиловый спирты, толуол, ксилол. Наносить защитные слои можно только после надежной установки и закрепления конструкций в положении, исключающем самопроизвольный сдвиг или поворот конструкций. Запрещается грунтовать конструкции, подвешенные на стропах и не установленные на стеллажи. Рабочая одежда не должна иметь свисающих или развевающихся концов и должна быть наглухо застегнутой; свисающие концы косынок, платков должны быть подобраны, манжеты рукавов — плотно охватывать руки около кистей. Для смазывания рук после работы все рабочие должны быть снабжены пастами ПМ-I, «Ялот», биологическими перчатками. Пользоваться растворителями для мытья рук запрещается. Нанесение цинкового покрытия. Метод горячего цинкования заключается в погружении металлических конструкций или проката в расплавленный металл после соответствующей подготовки поверхности. Между основным металлом и металлом покрытия образуется слой промежуточного сплава. Относительная толщина этого слоя, так же как и толщина всего покрытия, колеблется в широких пределах и зависит от продолжительности пребывания изделия в ванне, состава ванны, температуры расплавленного металла или сплава, конструктивной формы и скорости извлечения конструкции из ванны. Процесс отличается простотой технологии и высокой производительностью. Ограничения в применении горячего цинкования связаны с габаритами ванн (глубина вертикальных ванн до 7 м, размеры зеркала ванны до 2×2 м), короблением при нагреве сварных элементов замкнутого сечения и тонкостенных конструкций, невозможностью получения равномерного покрытия в сварных нахлесточных соединениях, если не обеспечен зазор между элементами не менее 1,5 мм. Металлизация изделий. К этому методу антикоррозионной защиты конструкций относится напыление цинка, заключающееся в распылении расплавленного металла (алюминия и цинка) на очищенную поверхность проката или конструкции. Структура покрытия имеет вид отдельных пластинчатых наслоений, а прочность сцепления покрытия с поверхностью изделия зависит от величины распыляемых частиц металла, скорости их полета, степени деформации частиц при соприкосновении с покрываемым металлом, его температуры и шероховатости поверхности. Покрытие при малых толщинах пористое, а получение толстых слоев (150…200 мкм) связано с большой длительностью процесса. Металлизационные покрытия наносят как на заводе — на технологических линиях в камерах, так и на монтажных площадках — на воздухе. Разновидность металлизации покрытий — анодирование алюминиевых конструкций. Алюминий в обычных атмосферных условиях мгновенно оксидируется, покрываясь защитной оксидной пленкой, препятствующей дальнейшему проникновению кислорода, в результате чего алюминий приобретает коррозионную стойкость. Значительно меньшую коррозионную стойкость имеют алюминиевые сплавы, в связи с чем их защищают от коррозии следующими способами: плакированием, анодным или химическим оксидированием, полированием и глянцеванием, окраской лаками. Анодное оксидирование (анодирование) — основной способ защиты алюминиевых сплавов от коррозии — состоит в покрытии конструкции искусственным слоем твердой окиси алюминия (анодной пленкой). Анодная пленка обладает высокой прочностью и твердостью, превышающей твердость инструментальной стали, высокой жаростойкостью и хорошими изоляционными свойствами, большой пористостью и хорошим сцеплением с металлом, благодаря чему является хорошей основой для лакокрасочных покрытий. Анодное оксидирование производят в ванных с водными растворами серной или хромовой кислоты. С внутренней стороны ванны на стенах или на дне укладывают свинцовые листы, являющиеся катодами. Деталь, опущенная в ванну с раствором и соединенная с положительным полюсом источника, является анодом. Для окрашивания деталей в красный, синий, зеленый, черный и другие цвета в ванну наливают соответствующие красители. После оксидирования детали промывают в холодной и горячей воде для удаления остатков кислоты, уплотнения пленки горячей водой за счет увеличения объема пленки и уменьшения пор при нагревании, а затем сушат до полного высыхания. Реклама:Читать далее:Маркировка конструкцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|