|

|

Категория:

Сборка металлоконструкций Далее: Сварные соединения металлов В последние годы заводы металлоконструкций начали оснащать высокопроизводительным оборудованием с числовым программным управлением (ЧПУ) или измерительным устройством для безразметочной резки и образования отверстий в прокатной стали. Это оборудование обеспечивает сокращение трудовых затрат при заготовке деталей и повышение точности их обработки. Механизированная установка обеспечивает автоматическую резку и продавливание отверстий диаметром 13… 23 мм в двух полках уголков сечением от 63X63X5 до 180X180X14 мм, длиной 4000… 12500 мм. При работе на установке исключаются необходимость применения шаблонов и наметка, раскладка уголков, промежуточное пакетирование и перемещение от одного рабочего места и станка к другому, в результате чего сокращается время, необходимое для выполнения самих операций. Кроме того, сокращается производственная площадь, необходимая для разметки уголков по существовавшей ранее технологии.

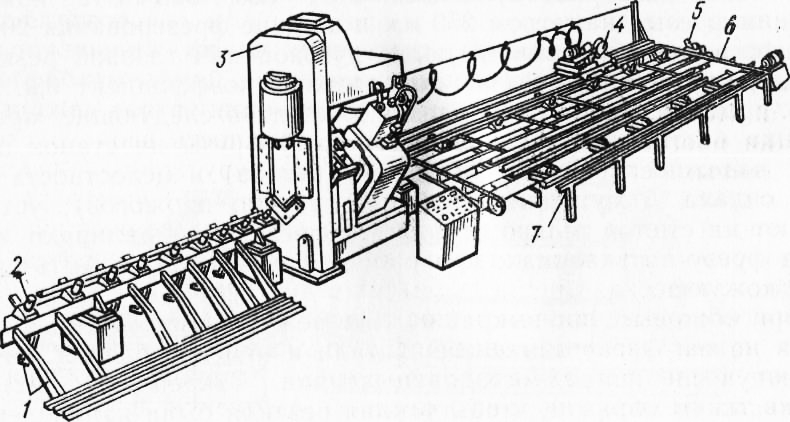

Рис. 1. Механизированная установка для обработки уголков:

1 — стеллаж готовой продукции, 2, 5 — приемный и подающий роликовые конвейеры, 3 — гидропресс, 4— измерительная тележка, 6 — поперечный конвейер. 7 — загрузочный стеллаж

Уголки на установку поступают через загрузочный стеллаж, на поперечный конвейер и далее — на ролики подающего конвейера. Затем включается захватное устройство штанги и ход измерительной тележки, которая вместе с уголком перемещается в сторону гидропресса для резки уголка и пробивки отверстий в полке. Обработанные уголки поступают на поворотный приемный роликовый конвейер, который сбрасывает уголки на стеллаж готовой продукции. Оставшийся в захвате штанги отрезок уголка выводится из гидропресса и сбрасывается в контейнер для отходов. Автоматическая линия обработки балок и швеллеров с ЧПУ состоит из загрузочного конвейера, подающего роликового конвейера с подающей тележкой, агрегированного станка (сверлильный и отрезной блоки), приемного роликового конвейера и поперечного конвейера — сбрасывателя. Числовое программное управление позволяет полностью автоматизировать процесс изготовления деталей из швеллеров и балок любого сечения высотой до 1000 мм и длиной до 12,5 м. Микрокомпьютерная система ЧПУ с обратной связью (контроль параметров обработки) и экран дисплея обеспечивают высокую надежность работы основного технологического оборудования. Введение программы для производства технологических операций производится с помощью перфоленты, которую подготавливают на специальном устройстве — программаторе. Для мелкосерийной, единичной продукции, а также для корреляции программы предусмотрена возможность ввода в систему ЧПУ данных непосредственно через клавиатуру пульта управления. Система может хранить в памяти 99 программ, кроме того, впервые введен метод макропрограммирования, позволяющий значительно упростить математическую подготовку производства. Автоматическая линия работает следующим образом. После подачи мостовым краном и поштучной раскладки балок и швеллеров на загрузочном конвейере, в память ЧПУ вводят подготовленную на программаторе перфоленту с программой последовательных технологических операций сверления и резки. Когда с ЧПУ поступает сигнал о готовности линии к работе, нажатием кнопки «Пуск» включают линию и обработка заготовок проводится в автоматическом режиме, причем количество обрабатываемых деталей также запрограммировано. Загрузочный конвейер перемещает балки на приемный роликовый конвейер до упорных роликов, после чего захватное устройство штанги подающей тележки из исходного положения приближается к торцу балки, захватывает ее и подает по подающему роликовому конвейеру к агрегированному станку для выполнения технологических операций.

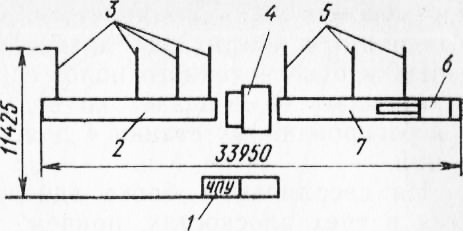

Рис. 2. Автоматическая линия обработки балок и швеллеров:

1 — числовое программное управление, 2,7 — приемный и подающий роликовые конвейеры. 3 — сбрасыватель. 4 — агрегированный станок, 5 — загрузочный конвейер, 6 — подающая тележка

На сверлильном блоке одновременно можно сверлить отверстия в трех плоскостях, причем установка на заданный размер четырех вертикальных шпинделей производится автоматически, а горизонтальных (по два с каждой стороны) —вручную с помощью набора шлифованных прокладок. По команде с ЧПУ производится сверление. Рядом со сверлильным расположен блок резания, оснащенный дисковой пилой диаметром 1400 мм с набором специальных сегментов. Дисковая пила по заданной программе торцует и режет детали на требуемые размеры. После сверления и резки готовая деталь выводится из агрегированного станка включением приводной части приемного роликового конвейера, после чего на подающий роликовый конвейер в автоматическом режиме подается новая балка, и цикл обработки повторяется. На автоматической линии имеются контрольные системы, которые дают на экране дисплея полную информацию о производимых технологических операциях. Отказ в работе любой части линии или сбой в работе системы ЧПУ указывается на экране с выдачей информации о вышедшем из строя или неправильно работающем элементе.

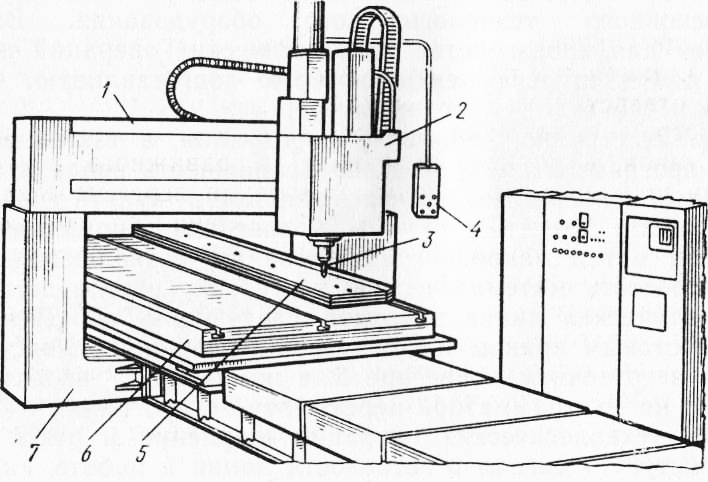

Рис. 3. Автоматический сверлильный станок с ЧПУ:

1 — направляющие, 2 — шпиндельная головка, 3 — цилиндрический хвостовик, 4 — пульт ручного набора клавиатуры, 5 — листовая деталь, в — подвижный стол, 7 — неподвижный портал

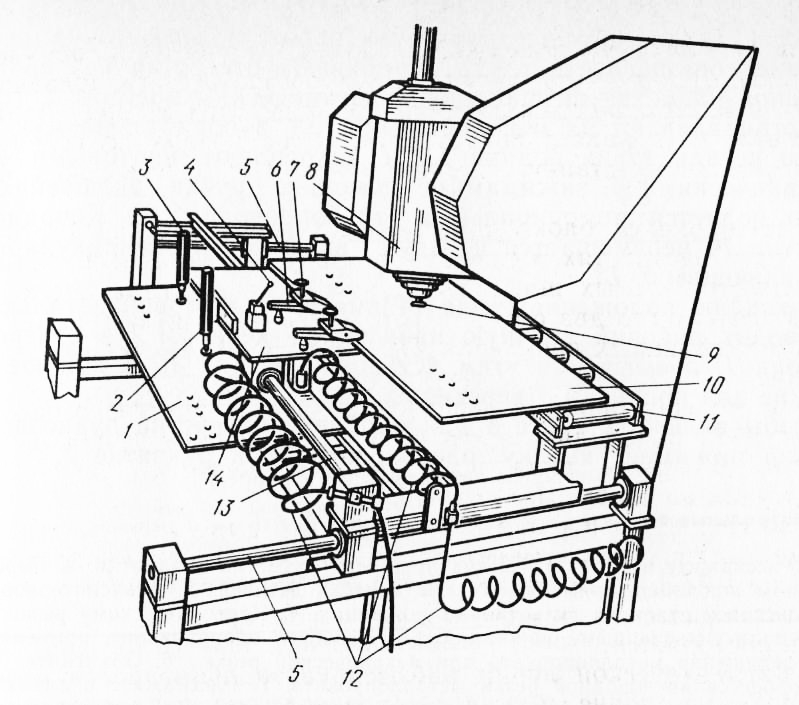

Рис. 4. Устройство для пробивки отверстий по шаблону:

1 — шаблон, 2 — кернер, 3 — рукоятка с кнопкой включения пресса, 4 — ручка включения- гидравлических зажимов детали. 5, 13 — направляющие перемещения координатного стола, 6,7 — гидравлический и винтовой зажимы. 8—пресс. 9 — пуансон, 10 — листовая деталь, 11 — ролики, 12 — трубопроводы подачи масла, 14 — координатный стол

Производительность линии 10… 15 тыс. т деталей в год. Автоматический сверлильный станок с ЧПУ для сверления отверстий в листовых деталях работает как по заданной программе, так и от ручного набора клавиатуры системы ЧПУ. Станок, выполненный в виде неподвижного портала, имеет одну шпиндельную головку, которая перемещается в поперечном (относительно заготовки) направлении по специальным направляющим. В продольном направлении перемещение головки обеспечивает подвижный стол. Станок отличается высокой производительностью сверления, прежде всего благодаря применению двухзаходных специальных сверл с цилиндрическим хвостовиком, в которых подача охлаждающей жидкости осуществляется вдоль сверла непосредственно в зону сверления. Допускаемое отклонение между отверстиями ±0,3 мм. Пресс с координатным столом используют для пробивки отверстий по шаблону в листовых деталях размером 500X1000 мм, толщиной до 20 мм, что увеличивает производительность труда, улучшает качество работ, облегчает условия и повышает безопасность труда. Пробивают отверстия без предварительной разметки по шаблону механическим прессом. Шаблон устанавливают на неподвижный стол, а обрабатываемую листовую деталь на ролики и закрепляют винтовыми и гидравлическими зажимами с помощью ручки включения. Масло подается по спиральным трубопроводам. Координатный стол перемещается по двум взаимно перпендикулярным направляющим. Фиксацию положения стола вместе с листовой деталью производит рабочий вручную наведением кернера в отверстие шаблона, обеспечивая этим установку детали в нужное положение для пробивки отверстий. Чтобы включить пресс для пробивки отверстий пуансоном, рабочий нажимает кнопку, расположенную в рукоятке. Реклама:Читать далее:Сварные соединения металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|