|

|

Категория:

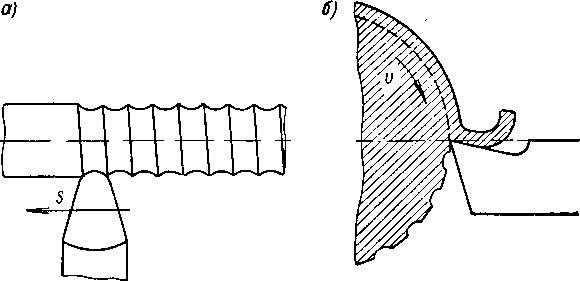

Токарное дело Шероховатость поверхности, обработанной на токарном станке, и причины ее образования. На поверхности, обработанной токарным резцом, образуются неровности в виде винтового выступа и винтовой канавки, подобные резьбе, вполне отчетливо заметные при крупной подаче s и обнаруживаемые лишь при помощи специальных приборов, если подача невелика. Такие неровности расположены в направлении подачи и образуют поперечную шероховатость в отличие от продольной шероховатости, образуемой неровностями в направлении скорости резания. О происхождении последних неровностей будет сказано ниже. При токарной обработке наибольшее значение имеет поперечная шероховатость Поэтому чистота поверхностей, обработанных на токарном станке, характеризуется главным образом формой и размерами винтовых выступов, называемых обычно гребешками. Высота таких гребешков зависит в разной степени от очень многих факторов, участвующих в процессе резания и действующих в разных случаях различно, и поэтому не может быть определена расчетом, а находится лишь опытным путем При обтачивании более вязких металлов, например, малоуглеродистых сталей, высота гребешков получается большей, чем при обработке хрупких металлов, например чугуна При обработке хрупких металлов (при стружке надлома) на обработанной поверхности получаются иногда очень заметные углубления, образующие продольную шероховатость. Чистота поверхности улучшается, если материал (сталь) подвергнут термической обработке, что повышает однородность его структуры.

Рис. 1. Поперечная (а) и продольная (б) шероховатости, получающиеся при токарной обработке

Под влиянием деформаций, возникающих в поверхностном слое металла в процессе резания, дно впадины и вершины выступа после прохода резца поднимаются, причем на разных участках поверхности вершины выступов поднимаются больше, чем впадины. Это приводит к ухудшению чистоты поверхности. Действительная высота гребешков зависит от величины подачи. При крупных подачах эта высота значительно отличается от расчет? ной и превышает ее в несколько раз. Влияние глубины резания на чистоту поверхности незначительнее и не имеет практического значения. Скорость резания существенно влияет на образование неровностей и их размеры. При скорости резания до 3—5 м/мин размеры неровностей незначительны; с увеличением скорости резания неровности возрастают; при повышении скорости резания до 60—70 м/мин высота неровностей уменьшается, и при скорости около 70 м/мин чистота поверхности получается наивысшей. Дальнейшее повышение скорости резания незначительно влияет на чистоту обработанной поверхности. Наличие нароста на резце снижает чистоту поверхности, обработанной данным резцом. Значительное влияние на процесс образования неровностей поверхности оказывает применяемый при обработке состав охлаждающей жидкости. Наилучшие результаты получаются, если в охлаждающей жидкости содержатся минеральные масла, мыльные растворы и другие вещества, повышающие ее смазочные свойства. Опыты ряда исследователей показали, что неровности режущей кромки резца, получившиеся вследствие некачественности доводки его, переносятся на обработанную поверхность в увеличенных размерах. Состояние резца также влияет на чистоту поверхности. При небольшом затуплении резца обработанная поверхность часто получается даже несколько чище, чем при остром резце. При дальнейшем затуплении резца чистота поверхности ухудшается. Материал режущего инструмента в рассматриваемом случае также имеет значение. Так, например, резцами из твердых сплавов ВК6, ВК8 очень трудно получить чистую поверхность при обработке вязких материалов, чтоюбъясняется склонностью этих сплавов к выкрашиванию при указанных условиях работы. Применение при этих же условиях твердых сплавов, например, марок Т5К10, Т15К6, Т15К6Т и др., а также быстрорежущих резцов*позволяет улучшить чистоту поверхности. На чистоту обработанной поверхности влияют вибрации, возникающие в процессе резания. Особое значение в этом случае приобретают чрезмерные зазоры в направляющих суппорта и в подшипниках, . неточности зубчатых передач станка, плохая балансировка вращающихся частей станка, нежесткость обрабатываемой детали, углы резца, его вылет и многие причины, отмеченные в разных главах книги. Все эти вредные явления при токарной обработке вызывают продольную шероховатость поверхности. Классификация и обозначения чистоты поверхностей. ГОСТ 2789—59 устанавливает 14 классов чистоты изделий машиностроения из любых материалов, кроме дерева. При необходимости в особо мелкой градации степеней чистоты ГОСТ 2789-59 допускает разделение классов 6—14 на разряды. В каждом из этих разрядов, за исключением 14-го, допускаются три разряда, обозначаемые буквами а, б и в; в 14-м классе предусмотрены два разряда — а и б. Соответствующая буква проставляется после цифры, указывающей класс чистоты данной поверхности. Например, обозначение V8a указывает, что данная поверхность должна иметь чистоту, соответствующую разряду а 8-го класса чистоты по ГОСТ 2789—59. Чистота поверхностей деталей машин определяется путем сопоставления данной поверхности с эталонами чистоты или, более точно, посредством специальных приборов. Условия, от которых зависит точность обработки деталей на токарных станках. Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть совершенства точных размеров и правильной формы ее невозможно. Основные причины этого рассматриваются ниже. Неточность станка и зажимного приспособления. Неточность токарного станка отражается на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, а не цилиндрической, так что при измерении двух взаимно-перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты. Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней бабки (если обрабатываемая деталь закреплена в патроне) или задней (при установке детали в центрах). Неточность обработки детали во многих случаях вызывается неточностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой обычно концентричности наружной поверхности с поверхностью отверстия не получается. Неточность формы детали обусловливает и неточность ее размеров. Неточность формы, размеров и установки режущего инструмента и износ его. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит прежде всего от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки. Точность формы фасонной поверхности зависит, очевидно, от точности формы фасонного резца, использованного для обработки этой поверхности. Если точный по ширине канавочный резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильной. Очевидна также и зависимость точности размера детали от точ* ности установки резца в рабочее положение, например, на требуемый диаметр детали по лимбу. Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки). Неточность измерительного инструмента и неправильное пользование им. Неточность измерительного инструмента может быть результатом некачественного изготовления его или неудовлетворительного состояния вследствие естественного износа или небрежного обращения. Неточность измерительного инструмента, вызванная первой из указанных причий, редко встречается при надлежащей организации производства, так как все измерительные инструменты тщательно проверяются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента. Естественный износ измерительных инсгрументов не должен являться причиной неточности измерений, если в данной мастерской хорошо организован и действует периодический контроль инструментов, осуществляемый специальными лицами. Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута (опытным рабочим) при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении наружного диаметра не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна. При надвигании измерительного инструмента или калибра на проверяемую деталь неопытный рабочий может допустить неточность измерения в несколько сотых долей миллиметра, если применит значительное усилие (нажим). Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответственного размера охлажденной детали. Реклама:Читать далее:Основные сведения о допусках и посадкахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|