|

|

Категория:

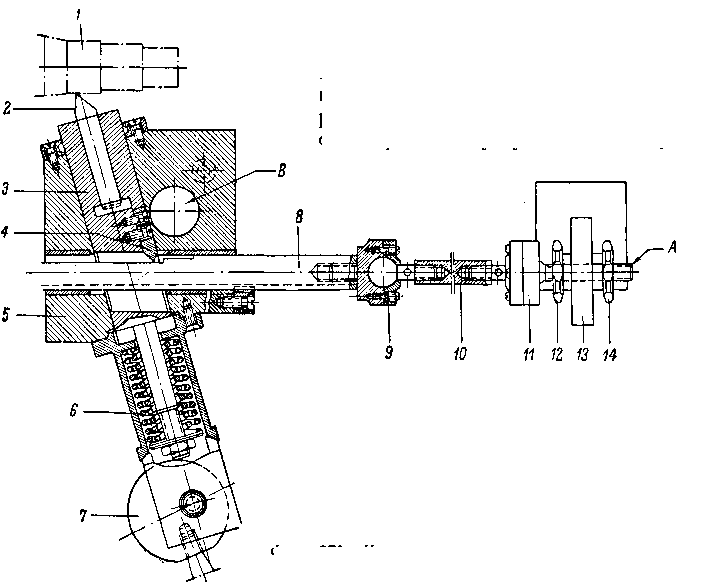

Токарное дело Общие положения. Модернизацией называется такая переделка сравнительно старого станка, после которой он в большей или меньшей степени приобретает качества современного. Модернизация станков производится в следующих основных направлениях: Повышение быстроходности и мощности станка достигается различными способами, из которых наиболее часто применяются: Для увеличения количества скоростей станка в его коробке скоростей устанавливается дополнительная пара шестерен. Увеличение наибольшей подачи без изменения наименьшей осуществляется путем установки дополнительных зубчатых колес в коробке подач или на валах привода подачи в коробке скоростей. Для увеличения всех подач соответствующим образом изменяются передаточные отношения зубчатых колес гитары, последней пары шестерен коробки подач, передающей движения ходовому валу, и колес фартука. С целью повышения жесткости станков и способности их к поглощению вибраций необходимы: Перечисленные мероприятия по модернизации станка обеспечивают возможность повышения режимов резания на данном станке и способствуют уменьшению основного времени обработки. Ни одно из этих мероприятий, связанных с изменением конструкции станка, не должно быть осуществлено без предварительной проверки расчетом скорости и мощности, допустимых деталями станка. Оснащение станка дополнительными устройствами, сокращающими вспомогательное время. Такие устройства и приспособления по их назначению можно разделить на следующие основные группы: Примеры таких приспособлений и устройств, за исключением копировальных, рассмотрены в предыдущей главе. Здесь лишь подчеркнем следу ющее. Первоочередной задачей при решении вопроса о закреплении деталей является широкое применение механических приводов для управления зажимными устройствами, например, пневматических цилиндров Во всех случаях, когда это почему-либо не удается, надо применять быстродействующие зажимные устройства, что позволяет закреплять деталь в процессе ее установки без затраты дополнительного времени (рифленый передний центр, центр-поводок) или с наименьшей затратой этого времени (бесключевой патрон). Необходимость широкого применения различных многоместных устройств для закрепления режущих инструментов как на суппорте, так и в пиноли задней бабки очевидна. То же самое можно сказать и о внедрении и постоянном использовании устройств для отсчета перемещений суппорта — лимбов, упоров и т. п. Здесь же еще раз отметим, что оснащение станка подобными устройствами — непременное условие возможности применения группового метода обработки деталей машин. Самые простейшие копировальные устройства рассмотрены при описании обработки фасонных поверхностей. Более сложные устройства того же назначения позволяют обрабатывать не только поверхности криволинейного профиля, но и детали ступенчатой формы. Процесс обработки детали при этом в значительной части механизируется. На рис. 1 показано копировальное приспособление для обработки ступенчатых деталей, предложенное токарем-нова гором В. К. Семинским. Внутри корпуса приспособления, устанавливаемого на суппорте станка, вместо обычной резцовой головки помещается скалка с резцом, перемещающаяся в осевом направлении. Под действием пружины щуп прижимается к поверхности копира. Копир представляет собой штангу с лысками, образующими ступенчатую поверхность. Длина ступеней копира равна длине шеек обрабатываемой детали, а высота их соответствует разности радиусов ее ступеней. Копир посредством шарнира, тяги и хвостовика А связан с кронштейном, закрепленным на станине станка. Хвостовик шарнира проходит через расположенное горизонтально продолговатое отверстие, имеющееся в кронштейне. Наличие такого отверстия обеспечивает возможность перемещения копира (вместе с поперечными салазками суппорта), а посредством гаек производится установка копира в осевом направлении.

Рис. 1. Копировальное приспособление конструкции В. К. Семинекого

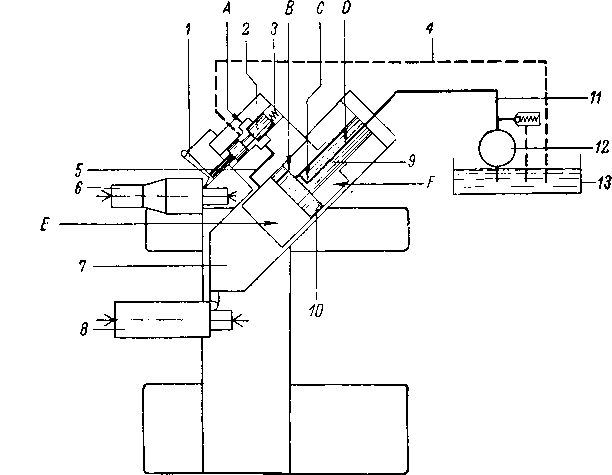

При продольной автоматической подаче суппорта щуп скользит по поверхности очередной ступени копира. В момент, когда щуп доходит до уступа копира (напоминаем, что в процессе работы суппорт перемещается влево, а копир неподвижен), он быстро соскакивает под действием пружины на следующую ступень копира. Так как скалка расположена под углом 15° к оси станка, резец, отходя назад, несколько смещается в сторону задней бабки, что обеспечивает отход резца от уступа детали. При обратном движении суппорта скалка перемещается вперед с помощью эксцентрика, управляемого рукояткой. Заменяя копир другим, можно с помощью рассмотренного приспособления обрабатывать конические и фасонные поверхности. Через отверстие В в корпусе копира проходит болт, посредством которого он закрепляется на суппорте станка Во время работы рассмотренного устройства копир испытывает большие давления щупа. Во избежание быстрого износа копира он должен быть твердым, что достигается термической обработкой с последующим шлифованием. В результате копир получается довольно дорогим, и применение его оправдывается лишь при сравнительно больших партиях изготовляемых деталей. К достоинствам механического копира относятся простота и возможность изготовления его собственными силами на любом машиностроительном заводе. Гидравлические копиры не имеют указанного выше недостатка. Схема устройства гидравлического копира или гидросуппорта (конструкции завода имени С. Орджоникидзе) показана на рис. 2. Гидросуппорт устанавливают на специальных поперечных салазках позади станка; так же в особых бабках устанавливают образцовую деталь, являющуюся копиром. От насоса масло из бака по гибкому шлангу поступает в канал D неподвижного штока поршня. Через поперечное отверстие С в штоке масло попадает в полость F подвижного гидравлического цилиндра, расположенного внутри суппорта. Из полости F масло поступает через отверстие В поршня в полость Е и оттуда через гибкий шланг и золотник в сливной трубопровод.

Рис. 2. Схема гидравлического суппорта конструкции завода имени С. Орджоникидзе

Отверстие В имеет очень небольшой диаметр и оказывает большое сопротивление при проходе масла из полости F в полость Е. Вследствие этого при достаточно большой щели А золотника 2 давление в полости Е будет значительно меньше, чем в полости F. Давление масла, действуя на заднюю крышку цилиндра, будет перемещать корпус гидросуппорта назад. Если золотник закроет щель А, то в полостях Е и F установится одинаковое давление. Но так как площадь передней крышки цилиндра больше площади задней крышки (на величину площади поперечного сечения штока 9), то при одинаковом давлении сила, действующая на переднюю крышку, будет больше силы, действующей на заднюю крышку, и суппорт станет перемещаться вперед. Может быть установлена такая величина щели, что давление в полости Е будет меньше, чем в полости F, а силы, действующие на переднюю и заднюю крышки, окажутся одинаковыми. В этом случае гидросуппорт останется неподвижным. Последнее положение соответствует обтачиванию цилиндрической поверхности. Золотник под действием пружины прижимается к качающемуся рычагу щупа, который опирается на поверхность образцовой детали 6. Когда щуп опирается на цилиндрическую поверхность детали, золотник занимает указанное выше положение, при котором гидросуппорт остается неподвижным. Если профиль образцовой детали имеет подъем, то при продольном движении суппорта рычаг будет отклоняться и перемещать золотник назад. При этом щель А будет увеличиваться, а давление в полости Е цилиндра падать. При падении давления в полости Е гидросуппорт под действием давления в полости Е станет перемещаться назад. Вместе с гидросуппортом перемещается и корпус золотника, что приводит к уменьшению щели А и прекращению движения гидросуппорта. Таким образом, гидросуппорт как бы следит за положением щупа, поэтому подобная система управления движением суппорта называется следящей. Если профиль образцовой детали имеет падение, золотник под действием пружины перемещается вперед и прикрывает щель А. Давление в полости Е возрастает, и гидросуппорт перемещается вперед. Такая конструкция гидропривода позволяет обрабатывать ниспадающие профили с углом не более 25—30°. При обработке перпендикулярных уступов щуп, упираясь в уступ, перемещает золотник 2 назад, открывает щель Д, и гидросуппорт начинает перемещаться назад. Так как гидросуппорт двигается по направляющим, расположенным под углом 45°, он одновременно смещается относительно нижних салазок в направлении задней бабки, компенсируя продольное перемещение нижних салазок. Таким образом, резец перемещается в плоскости, перпендикулярной к оси обрабатываемой детали, и подрезает торец соответствующей ступени. Такая конструкция гидросуппорта позволяет обрабатывать только те торцы, которые обращены в сторону задней бабки. Поэтому большинство деталей приходится обрабатывать с двух установок с поворотом, обтачивая сначала торцы, обращенные в сторону задней бабки, а затем противоположные. Опыт ряда заводов показал, что гидросуппорт обеспечивает точность в пределах между 3 и 4-м классами точности. Обеспечение безопасности работы на станке. В процессе модернизации станка особое внимание обращается на создание таких условий, при которых работа на нем была бы безопасна для рабочего. Все зажимные приспособления, не удовлетворяющие требованиям безопасности, заменяются другими, применение которых исключает возможность травмирования токаря, например, открытые погодковые патроны заменяются закрытыми. Конец шпинделя станка дополняется устройством, которое предотвращает самосвинчивание патрона со шпинделя. Модернизируемые станки оснащаются устройствами для удаления стружки и пыли при обработке хрупких металлов, а также специальными экранами, защищающими токаря от отлетающей стружки. Реклама:Читать далее:Понятие о процессе обработки металлов резаниемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|