|

|

Категория:

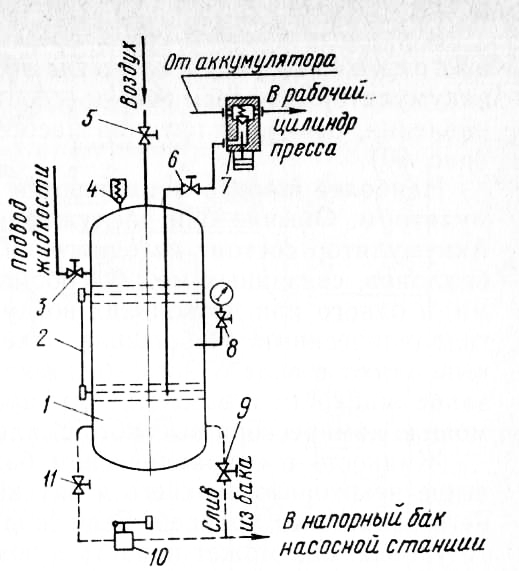

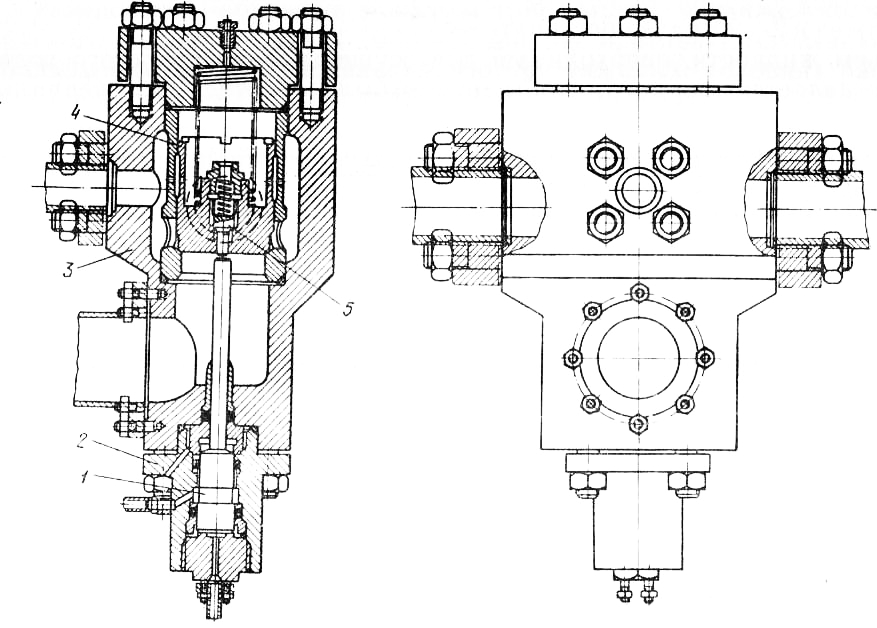

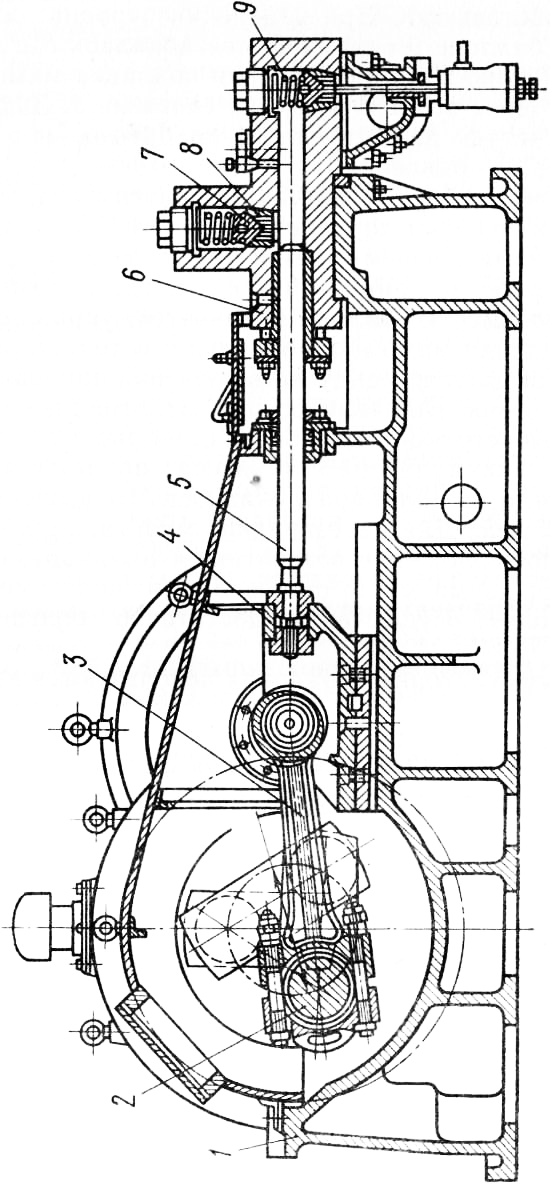

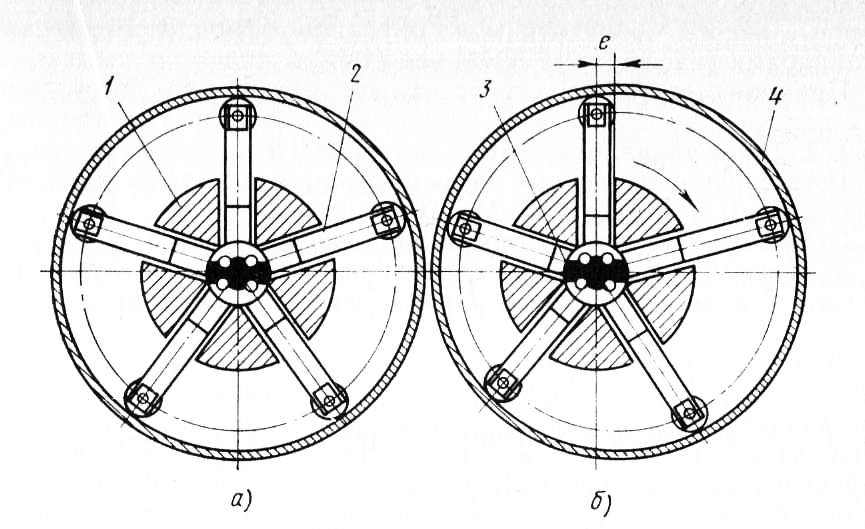

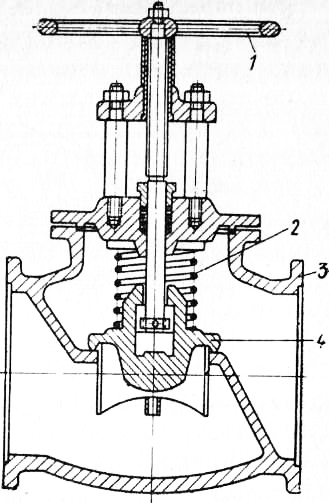

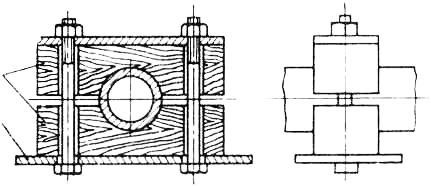

Кузнечные работы Гидропривод прессов обычно включает в себя наполнительную систему для осуществления холостого хода, привод высокого давления для рабочего и обратного ходов, аппаратуру управления и трубопроводы. Типовая схема наполнительной системы пресса показана на рис. 1. Наполнительный бак оборудован указателем уровня жидкости, воздушным предохранительным клапаном и запорными вентилями. Предохранительный клапан в случае повышения давления сверх допустимого соединяет наполнительный бак с атмосферой. Запорные вентили располагают в местах установки манометра, подвода сжатого воздуха, подвода и спуска рабочей жидкости. Они используются для временного отключения от бака тех магистралей, на которых они установлены. Запорный вентиль на трубопроводе, соединяющем наполнительный бак с прессом, может работать и как обратный клапан. Объем наполнительного бака должен в 2—2,5 раза превышать объем жидкости, необходимый для осуществления холостого хода. Это делается для того, чтобы можно было обойтись без специальной системы охлаждения: при таком большом объеме жидкость мало нагревается во время работы пресса. Кроме того, большой запас жидкости позволяет не контролировать ее уровень, поскольку бак полностью не опорожняется. Давление в наполнительном баке, равное 0,4—1,2 МПа (4— 12 кгс/см2), создается сжатым воздухом, подаваемым в верхнюю часть бака из цеховой магистрали или от специального компрессора. Устройство наполнительного клапана показано на рис. 2. Корпус клапана откован из стали. Поскольку через него проходит жидкость не только низкого, но и высокого давления, корпус рассчитывают на высокое давление. При подаче в рабочий цилиндр пресса жидкости высокого давления клапан автоматически закрывается, отсоединяя наполнительную систему от пресса. Для открывания клапана во время слива жидкости из рабочих цилиндров (при обратном ходе) служит вспомогательный цилиндр, питаемый от магистрали обратных цилиндров. Его плунжер воздействует на шток гак называемого разгрузочного клапана, имеющего небольшое сечение. Разгрузочный клапан облегчает открытие основного клапана.

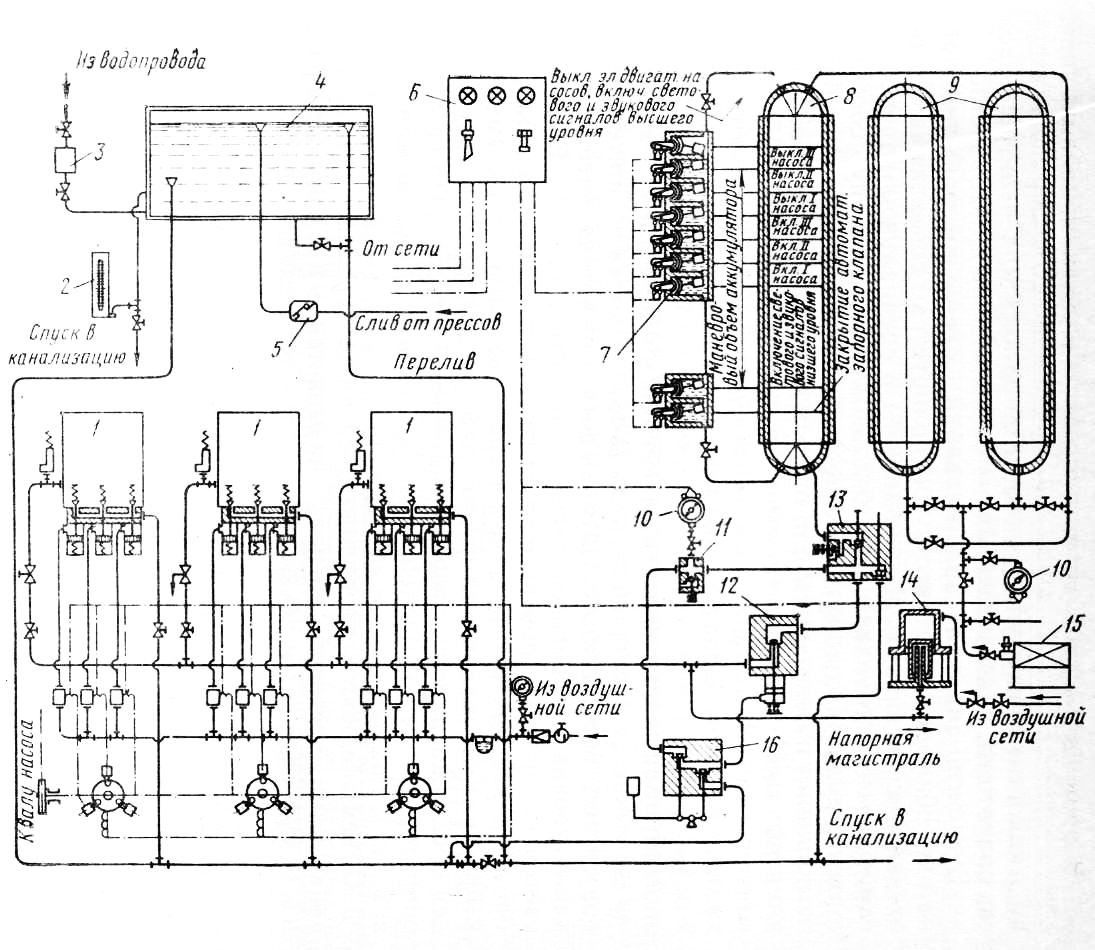

Рис. 1. Схема наполнительной системы: В приводе быстроходных прессов, как правило, используются насосно-аккумуляторные станции. В их состав входят аккумуляторы, насосы, компрессоры, аппаратура контроля и управления, баки для питания насосов водой и другие устройства. Наиболее широко применяются воздушно-гидравлические аккумуляторы. Обычно они обслуживают сразу несколько прессов. Аккумулятор состоит из одного или нескольких гидравлических баллонов, связанных между собой в нижней части трубопроводами, и одного или нескольких воздушных баллонов, соединенных с гидравлическими. Небольшие аккумуляторные станции иногда выполняют в виде одного баллона, в котором размещается весь запас жидкости и воздуха. Аккумулятор заряжают воздухом с помощью компрессора высокого давления. Жидкость в гидравлическом баллоне не должна подниматься выше некоторого верхнего и опускаться ниже определенного нижнего аварийных уровней. Если жидкость поднимется выше верхнего уровня, она может попасть в воздушный баллон, что недопустимо. Если уровень жидкости опустится ниже нижнего аварийного, не исключен прорыв сжатого воздуха в гидросистему, что может привести к серьезным поломкам.

Рис. 2. Наполнительный клапан:

Рис. 3. Схема насосно-аккумулятор-ной станции: Автоматическое управление насосно-аккумуляторной станцией обеспечивает ее работу в заданном режиме. Оно прекращает подачу жидкости в аккумулятор, когда он заполнен, и включает насосы после того, как израсходовано определенное ее количество. В насосно-аккумуляторной станции, схема которой показана на рис. 60, уровень жидкости контролируется поплавками с постоянными магнитами. Они помещены в специальном корпусе, соединенном с гидравлическим баллоном по принципу сообщающихся сосудов. Поэтому при изменении уровня жидкости в баллоне поплавки поднимаются или опускаются. При этом поворачиваются рычажки с укрепленными на их концах электрическими контактами. Замыкание соответствующих электрических цепей приводит к включению или выключению насосов, а также световых и звуковых сигналов. Например, когда уровень станет близок к нижнему аварийному, замыкается электрическая цепь, включающая на щите световой сигнал. Этот сигнал предупреждает, что при дальнейшем опускании уровня прекратится подача жидкости к прессу. Если после светового сигнала уровень еще опустится, то автоматический клапан перекроет напорную магистраль, ведущую от аккумулятора к прессу. Если клапан почему-либо не закроется и уровень будет продолжать опускаться, то включится сирена. По ее сигналу оператор должен немедленно сам закрыть клапан, нажав специальную кнопку на пульте управления. Объем жидкости, расположенный ниже уровня, при котором включается световой сигнал, называется нижним аварийным. Он выбирается таким, чтобы оператору хватило времени для закрытия запорного клапана до того, как баллон полностью опорожнится. Подобная же сигнализация сработает и в том случае, если уровень жидкости превысит верхний аварийный (при этом жидкости в баллоне окажется больше, чем требуется для нормальной работы— больше так называемого маневрового объема). В этом случае насосы переводятся на холостую работу: через циркуляционные клапаны жидкость от насосов направляется в сливной бак. Объем баллона выше верхнего аварийного уровня (он называется резервным объемом) должен быть достаточным для того, чтобы оператор успел переключить циркуляционный клапан вручную, если этот клапан не сработает автоматически. Если оператор этого не сделает и уровень жидкости будет продолжать повышаться, электродвигатели насосов автоматически отключатся. В зависимости от технологических параметров обработки пресс Должен развивать различное усилие, что можно обеспечить несколькими способами. Если пресс многоцилиндровый, к насосно-аккумуляторной станции подключают разное число рабочих цилиндров. Эффективно использование станции с несколькими секциями, каждая из которых обеспечивает определенное давление 78 жидкости, соответствующее той или иной ступени усилия, а также мультипликаторов, повышающих давление. Однако все эти способы получения ступеней усилия имеют ряд недостатков. Усилие, которое требуется для деформирования заготовки, далеко не всегда совпадает с имеющимися ступенями, поэтому, как правило, приходится работать с завышенными усилиями. Это приводит к снижению точности получаемых изделий и неоправданному износу инструмента. При подключении различного числа цилиндров иногда создаются неблагоприятные условия нагружения самого пресса, из-за более частого использования одних ступеней усилия появляется неравномерный износ цилиндров. При питании пресса от аккумуляторов с разными давлениями привод получается громоздким даже в случае двух-трех ступеней усилия. То же характерно и для мультипликаторного привода; к тому же при включении мультипликатора подача рабочей жидкости снижается. Более эффективно бесступенчатое регулирование усилия пресса изменением давления в аккумуляторе за счет расширения (или сжатия) воздуха сливом (или подачей) специально предусмотренного регулировочного объема жидкости. Отдельный небольшой аккумулятор постоянного давления обеспечивает возвратный ход и надежную работу вспомогательных механизмов.

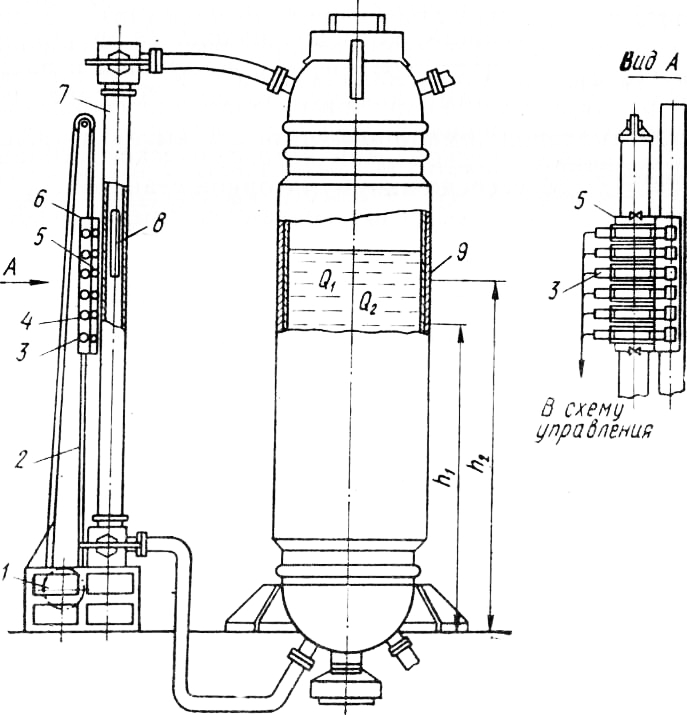

Рис. 4. Регулятор уровня с изотопным датчиком: Аккумулятор с регулируемым давлением позволяет получать практически любые усилия пресса в широком диапазоне. Однако необходимость иметь регулировочный объем жидкости приводит к возрастанию общего объема аккумулятора. При диапазоне регулирования 16—32 МПа (160—320 кгс/см2) объем аккумулятора увеличивается почти в два раза по сравнению с обычным. В насосно-аккумуляторных станциях старых конструкций для контроля уровня применяются так называемые ртутники (ртутные колонки). Ртутник представляет собой сосуд с двумя сообщающимися полостями, в нижней части которых находится ртуть, а верхняя часть соединена с воздушной и водяной полостями аккумуляторного баллона. В одной из полостей сосуда размещены контакты электрической цепи автоматического управления на-сосно-аккумуляторной станцией. Штыри контактов имеют разную длину. При снижении уровня жидкости в баллоне понижается и уровень ртути в сосуде, контакты последовательно размыкаются, сначала сигнализируя оператору о близости нижнего аварийного уровня, а затем (если уровень продолжает понижаться) прекращая подачу жидкости от аккумулятора к прессу. При повышении уровня жидкости в баллоне контакты последовательно замыкаются, подавая сигналы для охолащивания насосов, а если уровень жидкости станет выше верхнего аварийного, вообще отключая их. На рис. 4 показан регулятор, в котором используется изотопный датчик. Основной его элемент — поплавок, внутри которого установлен источник тормозного излучения типа БИ-1. Поплавок находится в контрольной трубе, соединенной с гидравлическим баллоном высокого давления, уровень жидкости в котором контролируют. На каретке установлены приемники тормозного излучения — так называемые сцинтилляционные счетчики. Каретка вместе со счетчиком может перемещаться по направляющим вдоль контрольной трубы с помощью привода.

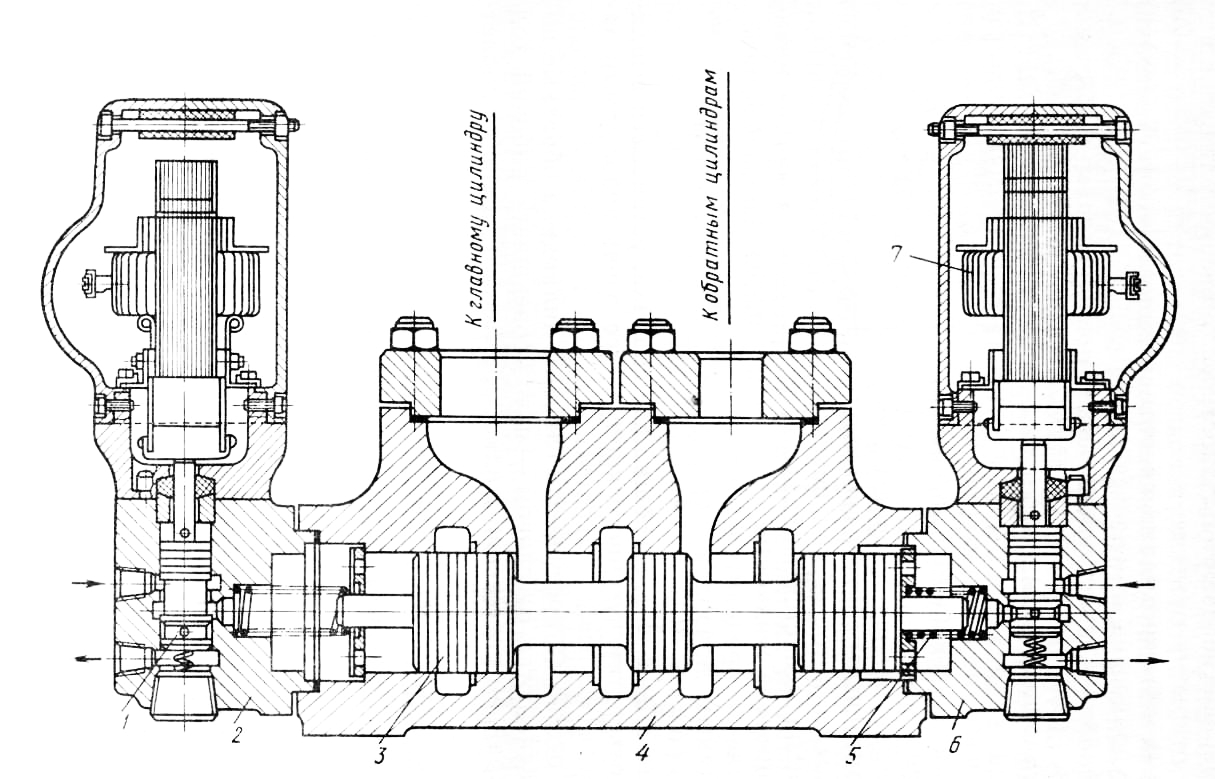

Рис. 5. Гидравлический мультипликатор: Счетчики защищены кожухом 6, имеющим отверстия по числу счетчиков. Верхний и нижний счетчики управляют перемещением каретки, а средние счетчики предназначены для контроля уровня жидкости. Регулятор работает так. При изменении уровня жидкости в гидравлическом баллоне перемещается поплавок с источником тормозного излучения. При прохождении поплавка мимо отверстий кожуха излучение воздействует на счетчики. Зафиксировавший излучение счетчик дает сигнал на срабатывание клапанов и другой аппаратуры управления. Если маневровый объем меняется (в зависимости от необходимого диапазона изменения давления), каретка с расположенными на ней счетчиками перемещается на соответствующую высоту. Привод каретки работает автоматически. Когда положение маневрового объема по высоте баллона меняется, управляющие счетчики при прохождении мимо них поплавка с источником излучения срабатывают. Они дают команду на включение привода. Принцип действия гидравлического мультипликатора описан выше. Конструкция его показана на рис. 5. Жидкость от аккумулятора или насоса подается в цилиндр низкого давления, а из цилиндра жидкость повышенного давления поступает в пресс. Для перезарядки мультипликатор возвращается в исходное положение возвратными цилиндрами 3. Иногда пресс оснащается двумя мультипликаторами, попеременная работа которых позволяет осуществить достаточно большой рабочий ход. В насосно-аккумуляторных станциях используются кривошипно-плунжерные насосы. Питаются они жидкостью из сливных баков, установленных на высоте 4—5 м над полом. Конструкция такого насоса показана на рис. 6. При вращении коленчатого вала приходят в движение шатуны с ползунами, на которых закреплены плунжеры, совершающие возвратно-поступательное движение. При ходе плунжера влево автоматически поднимается всасывающий клапан 9 и из бака в насос поступает жидкость. Когда плунжер движется обратно (вправо), жидкость через нагнетательный клапан подается к прессу. Всасывающий клапан 9 в этот момент давлением жидкости прижимается к седлу. Наиболее распространены горизонтальные трехплунжерные насосы, имеющие большую производительность — до 0,02 м3/с — и создающие давление 20—32 МПа (200—320 кгс/см2). Для обеспечения равномерной подачи жидкости кривошипы у этих насосов расположены под углом 120°. Станина насоса выполняется литой из чугуна или стали. Коленчатый вал изготовляют ковкой из стали 35, 40 или 40Х. Шатуны и ползуны делают из кованой или литой стали. Плунжеры изготавливают из легированной нержавеющей стали 3X13 или стали 20ХН, а блок цилиндров с клапанной коробкой отковывают из стали 30. Детали клапанов выполняют из нержавеющей стали или бронзы.

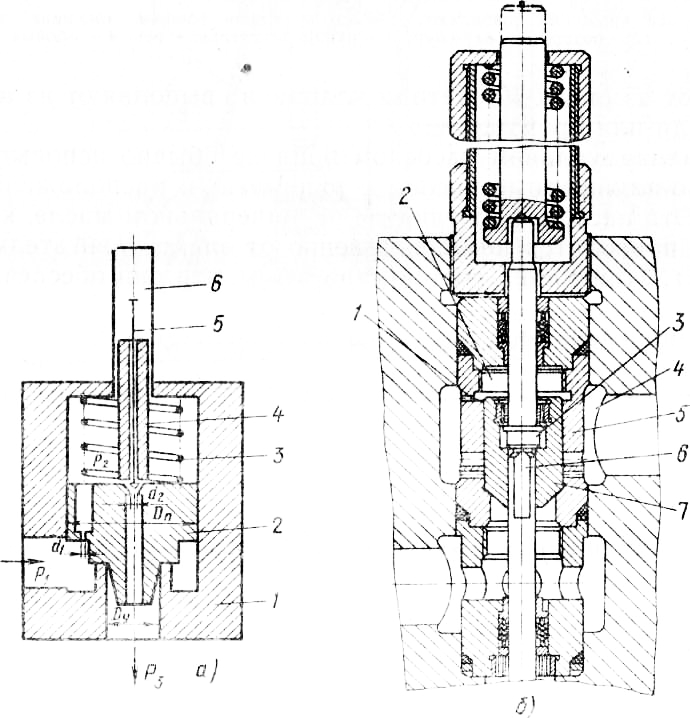

Рис. 6. Схема действия радиально-плунжерного насоса: В индивидуальном насосном приводе обычно используются ро-тационно-плунжерные насосы с радиальным расположением плунжеров. Эти насосы, работающие на минеральном масле, компактны и часто приводятся непосредственно от электродвигателя (без редуктора). Главное их достоинство в том, что они обеспечивают достаточно равномерную подачу жидкости. Принцип действия такого насоса поясняется на рис. 6. Ось вращения обоймы относительно оси вращения ротора может занимать два характерных положения: соосное и несоосное. При соосном положении оси вращения совпадают и плунжеры, вращаясь с ротором, не совершают возвратно-поступательного движения в цилиндрах. Следовательно, всасывания и нагнетания масла не происходит (всасывающий и нагнетательный каналы размещены в распределительной оси). Плунжер пресса стоит на месте. При несоосном положении ось вращения обоймы сдвинута на величину в (эксцентриситет равен е). При этом плунжеры двигаются возвратно-поступательно, совершая ход, равный 2е. Следовательно, происходит всасывание и нагнетание масла. Изменяя эксцентриситет, регулируют производительность насоса. Для этого служит винтовая или червячная пара, которая в насосах типа НПР приводится вручную или от вспомогательного электродвигателя (механическое управление насосом). Более мощные насосы оборудованы вспомогательными гидравлическими цилиндрами (насосы типа НИМ или НПС). Применяются также устройства автоматического регулирования подачи в зависимости от изменения давления в гидросистеме пресса. Такое управление имеют насосы НПД. Ротационно-плунжерные насосы строятся на давление 25 МПа (250 кгс/см2) и подачу 0,02 м3/с (1000 л/мин). Основным элементом системы управления в прессах с приводом от насосно-аккумуляторной станции являются клапаны. Различают клапаны предохранительные, сливные, напорные, запорные И др. Предохранительные клапаны предназначены для предотвращения перегрузок в гидравлической системе пресса. Простейшим из них является шариковый клапан. Пружина, прижимающая клапан (шарик) к конусообразному отверстию__(седлу), рассчитана на определенное давление. Если в гидросистеме (под шариком) возникнет более высокое давление, клапан отойдет от седла и соединит напорную магистраль со сливом. Шариковый клапан — неуправляемый, он работает автоматически.

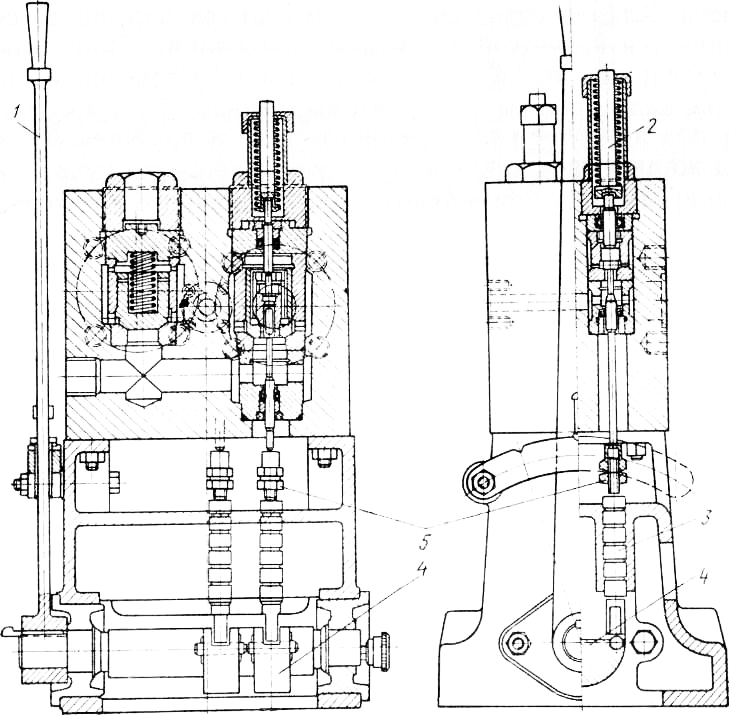

Рис. 7. Схемы клапанов: а с электромагнитным управлением: Примером управляемого клапана может служить клапан с электромагнитным управлением, показанный на рис. 7, а. В корпусе находится поршень, нижний конец которого является основным клапаном. В поршне два отверстия: боковое d1 и центральное d2. Если отверстие d2 закрыто вспомогательным клапаном — иглой, то давление над поршнем равно давлению во входном отверстии. Поршень прижимается к седлу усилием пружины и давлением ри действующим по площади круга диаметром D. При открытии отверстия d2 жидкость проходит через отверстия d 1 и d2\ так как d{<d2, давление падает и поршень поднимается вверх, открывая проход жидкости. Отверстие d2 открывается с помощью стального сердечника, который втягивается в трубку из немагнитного материала катушкой электромагнита, надетой на эту трубку. При включении катушки сердечник вначале движется ускоренно по игле 5, запасая кинетическую энергию, затем ударяется о головку иглы и отрывает последнюю от поршня, открывая проход жидкости. Клапан остается открытым до тех пор, пока сердечник удерживается катушкой в верхнем положении. При выключении тока сердечник с иглой падает и закрывает отверстие d2, после чего давление над поршнем и под ним выравнивается и последний опускается под действием собственного веса и пружины, закрывая проход жидкости. Такие клапаны применяются при небольших проходных отверстиях. При больших проходных отверстиях обычно используются клапанные распределители, управляемые оператором вручную. Однако при высоких давлениях в гидросистеме и больших проходных сечениях усилие, прижимающее клапан к седлу, оказывается очень большим и для открывания клапана требуется значительное усилие. Чтобы облегчить работу оператора, применяют клапаны с разгрузкой. Жидкость высокого давления находится в полости над основным и разгрузочным клапанами, попадая туда из полости через отверстия в седле. Разгрузка осуществляется вспомогательным (разгрузочным) клапаном, встроенным в основной клапан. Когда клапан закрыт (прижат к седлу), на него действует полное давление жидкости как в полости, так и в разгрузочной полости. Толкатель, поднимаясь, сначала открывает разгрузочный клапан, что вследствие его малого диаметра не требует большого усилия. Давление в полостях над основным клапаном и под ним выравнивается, и когда бурт клапана упирается в гайку, ввернутую в верхнюю часть основного клапана, последний также открывается. Детали клапанов изготовляются из нержавеющей стали (например, 3X13) или бронзы. Конусные кромки клапана и седла имеют углы подъема 30 или 45°. Седло уплотняют фибровыми кольцами, а шток — резиновыми U-образными манжетами. Клапаны управления устанавливаются в клапанных коробках — распределителях (по нескольку клапанов в одном распределителе). У коромысловых распределителей при повороте рычага в ту или другую сторону от нейтрального положения коромысло, расположенное перпендикулярно валу, поворачивается и поднимает или опускает толкатели, воздействующие на клапаны. Поднимаясь, клапаны в свою очередь выдвигают шпиндели, по положению которых оператор судит о величине открытия клапана. Ход клапанов регулируется гайками. В тех случаях, когда для осуществления рабочего цикла требуется последовательное открытие нескольких клапанов или повторное открытие одного и того же клапана, или открытие клапана с различными скоростями, применяются кулачковые распределители. Необходимый характер движения клапанов определяется профилем кулачков, по которым двигаются ролики толкателей клапанов. Регулируя с помощью резьбовых пробок, имеющихся на каждом толкателе, зазор между толкателем и штоком клапана, обеспечивают плавность и величину открытия клапана.

Рис. 8. Коромысловый распределитель: В мощных и быстроходных прессах рычажное управление заменяется кнопочным, а для подъема клапанов используются различные механизмы: пневмо- и гидроцилиндры, гидродвигатели и др. Запорные вентили применяют для перекрытия магистралей гидросистемы. Для регулирования скорости подвижной поперечины служат дроссельные клапаны, в которых при перемещении клапана меняется площадь сечения для прохода жидкости. В качестве распределителей в прессах с масляным приводом используются золотники. Золотник, имеющий две выточки, установлен в шлифованном отверстии чугунного корпуса с очень небольшими зазорами. Когда золотник находится в одном из крайних положений, масло от насоса поступает в главный цилиндр, а обратные цилиндры соединяются со сливом — пресс совершает рабочий ход. В другом крайнем положении жидкость высокого давления подается в обратные цилиндры, а из главного цилиндра направляется на слив (обратный ход). В среднем положении золотника все магистрали перекрыты. Управляют основным золотником переключатели — небольшие золотники, действующие от электромагнитов. Если электромагнит под током, он через промежуточный стержень сдвигает переключатель вниз. Обратный ход осуществляется пружиной, когда электромагнит обесточен. Шейки золотника имеют лабиринтное уплотнение (ряд мелких канавок), поэтому из полости в полость масло практически не перетекает (очень велико сопротивление его движению). Стыки между корпусом и корпусами переключателей уплотняются резиновыми кольцами круглого сечения. Золотник, показанный на рис. 10, называется трехпозиционным, так как он имеет два рабочих (левое и правое) и одно нейтральное (среднее) положения. Называют его также четырехходовым, так как к нему имеется четыре подвода: от насоса, главного цилиндра, обратных цилиндров, сливной магистрали. Золотники могут быть также двух- и трехходовые.

Рис. 9. Запорный вентиль:

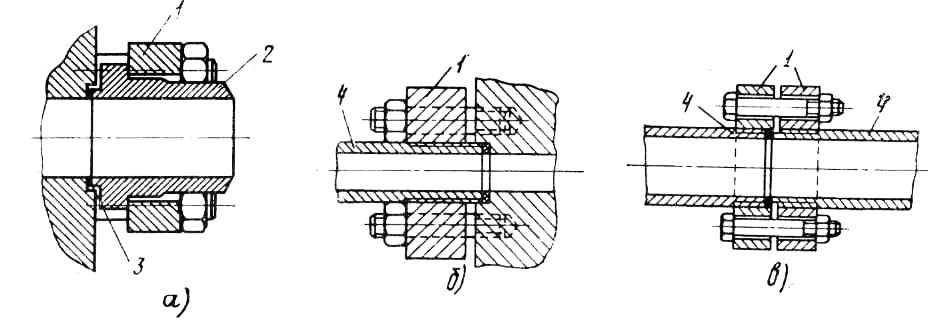

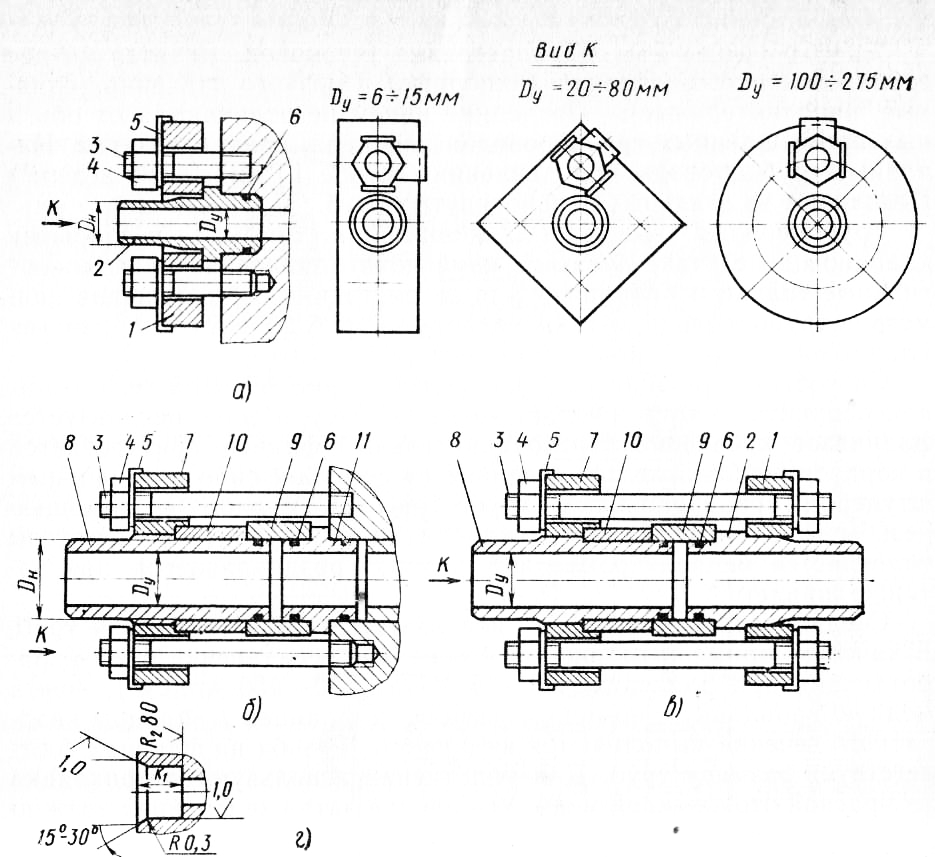

Рис. 10. Трехпозиционный золотник: Трубопроводы гидропрессовых установок делятся на две группы: высокого давления (напорные) и низкого давления (сливные, наполнительные). Последние ничем не отличаются от обычных промышленных трубопроводов для пара, воды и воздуха. Напорные трубопроводы при давлении свыше 10 МПа (100 кгс/см2) выполняют из стальных цельнотянутых труб. Трубопроводы высокого давления при открытии и закрытии клапанов вследствие резкого изменения давления испытывают сильные толчки и вибрации. Для их смягчения все изменения диаметров трубопровода, а также повороты труб должны выполняться плавными. Способы соединения труб показаны на рис. 10. Для того чтобы присоединить трубу к какому-нибудь корпусу, обычно используется фланцевое крепление. Присоединительный фланец притягивается к корпусу шпильками. Он соединяется с трубой либо специальным штуцером, приваренным к трубе, либо с помощью резьбы. Стык между фланцем (трубой) и корпусом уплотняется медной прокладкой, которая раздавливается при затяжке шпилек. Соединительные фланцы используются для стыковки труб. В качестве примера на рис. 10, в показано соединение труб, работающих при давлениях 40—45 МПа (400—450 кгс/см2), через медную прокладку с помощью резьбовых фланцев. Францы квадратного сечения выполняются из проката. Резьба на фланцах соответствует размеру труб. Для уплотнений используются прокладки из красной отожженной меди. Усилие при затяжке фланцев должно быть достаточным, чтобы раздавить прокладку. Однако соединения с медными прокладками не всегда надежны. Несмотря на сильную затяжку гаек, из-за вибраций и сотрясений труб через сравнительно короткое время после пуска или ремонта в соединениях появляются течи. Поэтому в последнее время разработаны новые фланцевые соединения с применением резиновых уплотнений круглого сечения по ГОСТ 9833—77. Такие соединения нечувствительны к осевым перемещениям труб. Простое концевое соединение часто неудобно использовать из-за трудностей при разборке трубопровода. Более сложные по конструкции соединения, показанные на рис. 12, б, в, обеспечивают простой демонтаж. Удалив шпильки, частично отвинчивают фланцы и снимают полукольца. После сдвига кольца влево штуцер с трубой можно перемещать в поперечном направлении.

Рис. 11. Соединение труб:

Рис. 12. Фланцевые соединения с уплотнительными резиновыми кольцами:

Рис. 13. Крепление труб: Магистральные напорные трубопроводы укладываются в специальных бетонных тоннелях или канавах. Для удобства ремонта тоннели делают такими, чтобы по ним можно было свободно двигаться, а канавы закрывают сверху металлическим настилом. Трубы закрепляют на специальных опорах колодками из твердых пород дерева. Реклама:Читать далее:Ковочные прессы и их особенностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|