|

|

Категория:

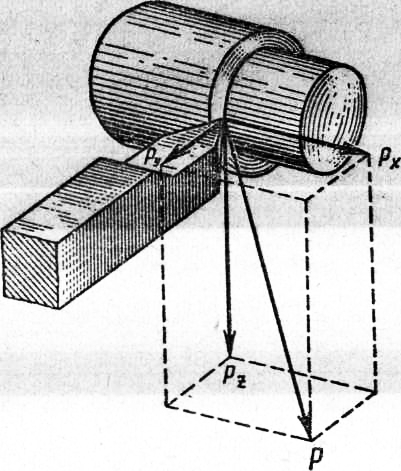

Машиноведение В процессе резания клин резца, с силой врезаясь в металл, отделяет от него стружку, которая образуется в результате движения заготовки и режущего инструмента. При обработке на токарном станке движение заготовки называется главным движением, а движение режущего инструмента — движением подачи. Сила резания Р,преодолевающая сопротивление металла снятию стружки, зависит от твердости обрабатываемого материала, величины срезаемой стружки, состояния резца и других причин. При токарной обработке сила резания приложена к режущей кромке резца и может быть разложена на три составляющие: Рх, Ру, Pz. Рх совпадает с направлением продольной подачи, показывает, какая часть силы резания расходуется на подачу резца, т. е. на врезание его в деталь в направлении продольной подачи, и называется усилием подачи. Ру направлена вдоль поперечной (радиальной) подачи, показывает, с какой силой резец воздействует на заготовку, и называется радиальным усилием. Pz действует в направлении резания, показывает, какая часть силы резания расходуется непосредственно на отделение стружки, и называется вертикальным усилием резания.

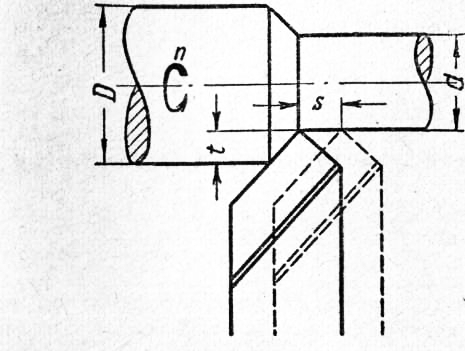

Рис. 1. Силы резания. По величине усилия резания (Рг) производят расчет мощности токарного станка и крутящего момента основной его части — шпинделя. Величина усилия подачи Рх является основной для расчета на прочность механизма подачи станка. В процессе резания резец сначала углубляется в тело заготовки на величину толщины снимаемого слоя t, которую называют глубиной резания. Как видно из рисунка 2, глубина резания равна половине разности диаметров обрабатываемой поверхности до и после обработки:

Рис. 2. Глубина резания и подача при точении.

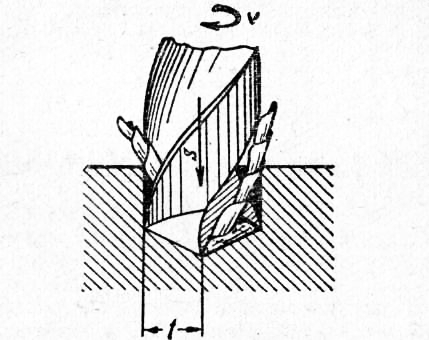

Рис. 3. Глубина резания и подача при сверлении. Одновременно каждому обороту заготовки вокруг оси соответствует строго определенная величина продольного перемещения резца в миллиметрах, т. е. величина подачи (S). Произведение глубины резания на подачу характеризует размер снимаемой стружки и называется сечением стружки. От величины сечения стружки зависит усилие резания. Глубина резания при фрезеровании измеряется в плоскости, перпендикулярной оси фрезы, и равна толщине слоя, снимаемого за один проход. Подача при сверлении измеряется величиной перемещения сверла вдоль оси за один его оборот (S). Глубина резания (t) при сверлении равна половине диаметра сверла:

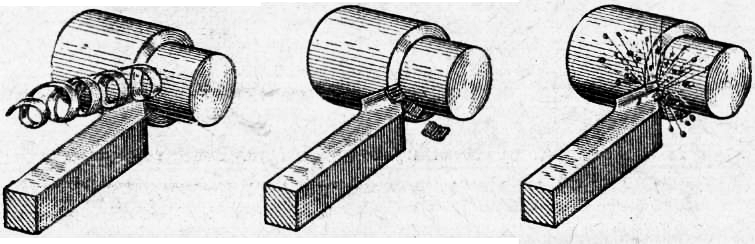

Рис. 4. Виды стружки: Стружка, которая образуется при резании, может иметь различный вид в зависимости от свойств материала заготовки, характера заточки резца, величин подачи и скорости резания. Различают три вида стружки: сливную, скалывания и надлома. Сливная стружка образуется при обработке вязких металлов (конструкционная сталь, латунь) на больших скоростях резания и малых подачах резцом, который заточен с большим передним углом. Сливная стружка похожа на металлическую ленту, гладкую и блестящую. Стружка скалывания образуется при обработке твердых металлов (углеродистые стали) на больших подачах и малых скоростях резания резцом, который заточен с малым передним углом. Эта стружка имеет зазубрины и как бы состоит из отдельных стружек, соединенных между собой. Стружка надлома образуется в результате обработки хрупких металлов (чугун) и представляет собой отдельные кусочки металла. Реклама:Читать далее:Приспособления для работы на станкахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|