|

|

Категория:

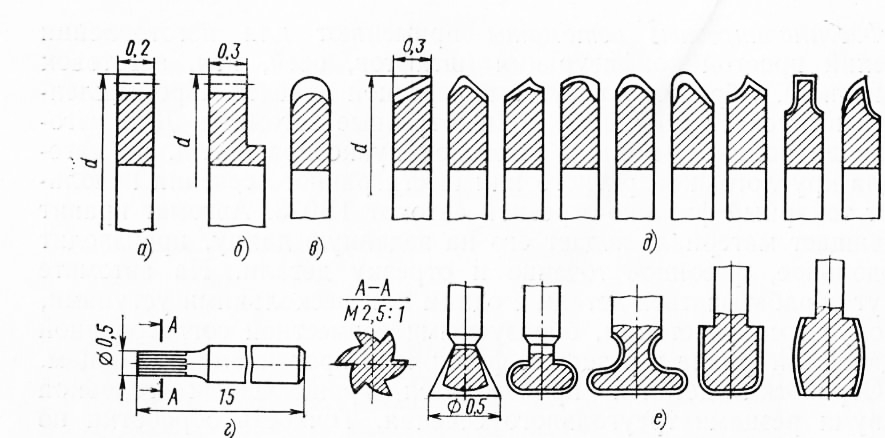

Технология миниатюрных изделий Особенности фрезерования миниатюрных изделий. Обработка фрезерованием миниатюрных изделий и конструктивных элементов малых размеров макроизделий охватывает следующую номенклатуру работ: фрезерование и прорезание пазов, прорезей, щелей шириной менее 1 мм; нарезание зубчатых колес и трибов, модули которых равны 0,04 мм и более, фрезерование углублений, уступов, выемок и т. д. Специфической особенностью выполнения этих работ является весьма малая жесткость и прочность фрез ввиду их незначительных размеров и сечений, а также необходимость получения поверхности высокого качества, так как после фрезерования поверхность больше не обрабатывают. Поэтому фрезерование является окончательной операцией при обработке пазов, нарезании зубьев колес, трибов, фрез и т. д. Качество обработки поверхности зубьев существенно влияет на к. п. д. и другие эксплуатационные показатели зубчатого зацепления. Фрезерование пазов. Для прорезания пазов и прорезей различной конфигурации применяют нормализованные шлицевые, отрезные, прорезные, полукруглые выпуклые, концевые фрезы. Кроме нормализованных используют также фасонные дисковые и хвостовые фрезы. Фрезы изготавливают из быстрорежущих сталей. Для обработки пазов с заданной точностью применяют следующие приемы фрезерования: попутное, набором фрез и последовательное. При последовательном фрезеровании обработку ведут фрезами, имеющими больший диаметр и ширину по сравнению с предыдущим проходом.

Рис. 1. Малоразмерные фрезы

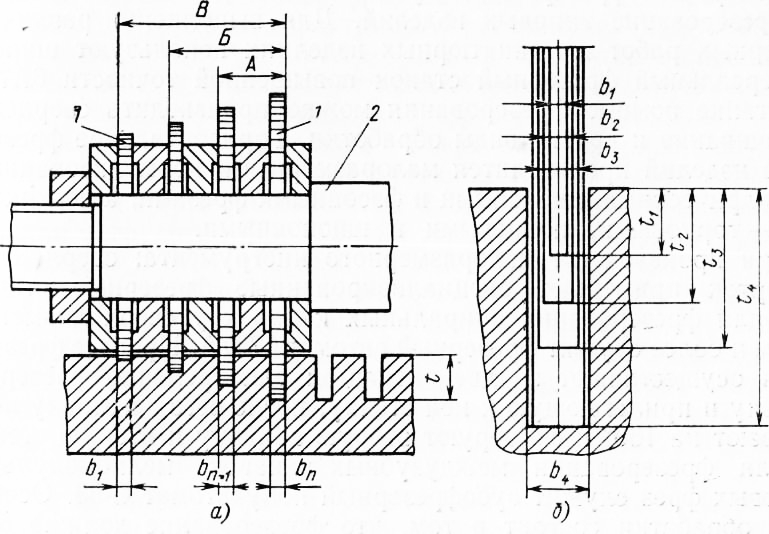

Попутное фрезерование применяют при обработке глубоких и узких пазов. Наличие округленной режущей кромки на зубе фрезы приводит к образованию отрицательного переднего угла. При этом возникают значительные деформации в контактном слое металла, что вызывает ускоренный износ и поломку отдельных зубьев фрезы. Для выполнения попутного фрезерования в конструкции станка необходимо предусмотреть механизм для выборки зазоров между винтом и гайкой. Фрезерование набором фрез применяют как для получения относительно широких и не очень глубоких пазов, так и для глубоких узких пазов. При фрезеровании последних применяют метод деления глубины резания. Схема обработки набором фрез, укрепленных на шпинделе, показана на рис. 2, а. Набор состоит из четырех фрез, расстояние между которыми равно удвоенному шагу между пазами (А, Б, В). При фрезеровании набором фрез увеличивается их стойкость и повышается производительность обработки в связи с увеличением подачи на зуб, так как каждая фреза работает с малой глубиной резания. В том случае, когда шаг между фрезами равен удвоенному шагу между пазами и фрезерование производится через шаг, процесс резания происходит в более стабильных условиях, так как в этом случае перемычки между пазами имеют одинаковые сечения. Недостатком этого приема является необходимость тщательного подбора фрез по всем параметрам; в противном случае преждевременный выход из строя одной фрезы потребует сложной перестройки набора. При работе фрезами шириной менее 0,5 мм, когда возможны частые их поломки, применение набора фрез нецелесообразно. Последовательная обработка фрезами с возрастающим диаметром и шириной применяют для относительно широких и глубоких пазов большой длины. Первоначально обработку ведут фрезой шириной на глубину tx\ затем ширину фрезы и глубину увеличивают. Число фрез может достигать пяти. Последней фрезой производят окончательную зачистку боковых сторон паза. К используемым фрезам предъявляют повышенные требования в отношении торцового биения. Применение этого метода позволяет обеспечить высокую точность и прямолинейность на значительной длине. Фрезерование узких пазов выполняют как на универсальном оборудовании, так и на специальных станках. Однако универсальные станки в большинстве случаев не обеспечивают требований точности и производительности, поэтому получили распространение пазофрезерные станки. Они подразделяются на станки для фрезерования пазов на плоских изделиях и для фрезерования пазов на круглых изделиях. Для фрезерования пазов шириной 0,1 мм и более с шагом между пазами 0,4 мм и выше используют, например, пазофрезерный полуавтомат SLFX.

Рис. 2. Фрезерование узких пазов:

а — набором фрез; б — последовательная обработка

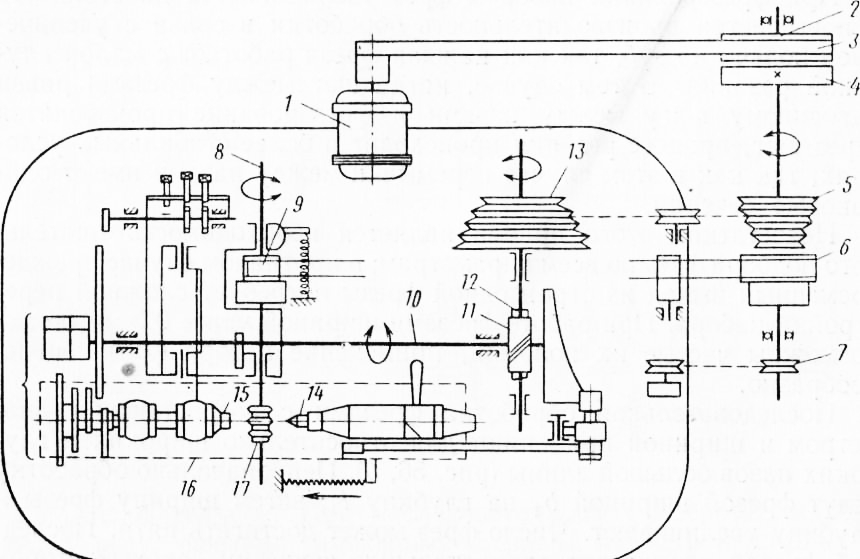

Рис. 3. Кинематическая схема зубофрезерного полуавтомата С-53

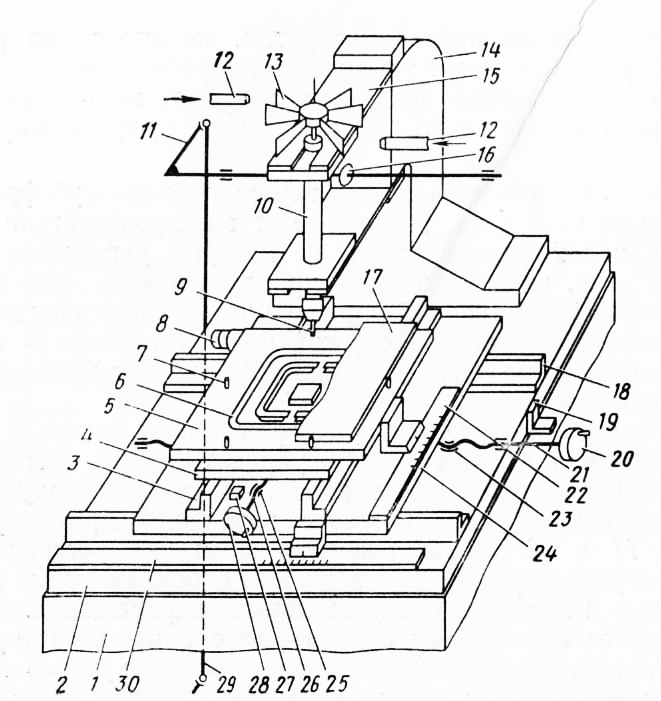

Фрезерование типовых изделий. Для выполнения различных фрезерных работ в миниатюрных изделиях используют широкоуниверсальный фрезерный станок повышенной точности 6А73П. На станке помимо фрезерования можно производить сверление, растачивание и другие виды обработки. Горизонтальное фрезерование изделий производится малоразмерными нормализованными цилиндрическими, дисковыми и фасонными фрезами, а вертикальные — торцовыми, концевыми и шпоночными. При производстве малоразмерного инструмента: сверл, фрез, разверток применяют специализированные фрезерные станки. Так, для фрезерования спиральных канавок у сверл диаметром 0,5 мм и более служит фрезерный автомат 6787А. Процесс фрезерования осуществляют за две операции: одновременно фрезеруют канавку и прилегающую к ней стенку, после чего заготовку поворачивают на 180° и фрезеруют вторую канавку и вторую стенку. Для фрезерования междузубных канавок мелкомодульных дисковых фрез служит зубофрезерный полуавтомат С-53. Особенность обработки состоит в том, что фрезерование должно быть выполнено тщательно, так как затылочную часть зубьев, ввиду их малых размеров, не шлифуют. Кроме того, если фрезерование впадин произведено неправильно, т. е. не строго по радиусу, то при исправлении после термической обработки наклона передней поверхности заточкой профиль в плоскости заточки изменится. Такая фреза будет давать неправильный профиль нарезаемых колес. На рис. 3 приведена кинематическая схема зубофрезерного полуавтомата С-53. Движение от электродвигателя передается на вал контрпривода, на котором укреплены шкив холостого хода, гладкий шкив приводного вала привода механизма и ступенчатый шкив управления. Для передачи движения на распределительный вал служит шкив. Шкив передает вращение шпинделю фрезы, а шкив приводит в движение шестеренчатый насос. Шпиндель фрезы получает вращение от шкива. Распределительный вал, при помощи укрепленных на нем кулачков управляет всеми рабочими и холостыми ходами полуавтомата. Распределительный вал получает вращение через червячную передачу. Обрабатываемая заготовка устанавливается между центрами передней и задней бабок. Во время рабочего хода фреза не имеет поступательных перемещений. Нужное углубление ее в заготовку регулируют с помощью микрометрических упоров. Автоматически происходят следующие холостые ходы: Помимо нарезания зубьев фрез на полуавтомате С-58 можно фрезеровать зубчатые колеса и трибы. Фрезерование поверхностей, выемок, лунок и других конструктивных элементов пальцевыми фрезами можно вести, используя малогабаритную силовую головку ГСМ-0,3, оснащенную специальной фрезерной насадкой. Фрезерование тонкослойных покрытий. В ряде случаев возникает необходимость в фрезеровании тонких слоев нанесенных покрытий. Фрезерование этих слоев на универсальном оборудовании затруднено. Для снятия тонких слоев служит фрезерный станок, с пневматическим приводом. Станок смонтирован на плите, расположенной на станине. По направляющим перемещается продольная каретка, выполненная в виде корпуса, к которому прикреплены шариковые подшипники и гайка ходового винта. Последний зафиксирован в осевом направлении на плите, к которой прикреплены линейка 30 и колодка с риской, являющейся индексом лимба ходового винта. На продольной каретке установлена поперечная каретка, конструкция которой аналогична продольной. Поперечная каретка состоит из корпуса, к которому прикреплены шариковые подшипники и гайка. Перемещение каретки происходит по направляющим от ходового винта, снабженного лимбом и маховичком. Для контроля положения лимба служит колодка с риской.

Рис. 4. Фрезерный станок с пневматическим приводом

На корпусе поперечной каретки установлен поворотный стол со штуцером для отсоса воздуха. Отверстие штуцера соединено каналами с поверхностью стола, на котором имеются установочные штифты и резиновая рамка. Положение поворотного стола контролируется по линейке. К плите прикреплена стойка с двумя пластинчатыми пружинами, к которым крепится шпиндель станка с фрезой. В верхней части шпинделя предусмотрена крыльчатка, приводящая во вращение шпиндель. Сжатый воздух для вращения крыльчатки подается из сопел. На станине размещена педаль, связанная системой рычагов с кулачком, действующим на шпиндель. Фрезеруемое изделие устанавливают между штифтами на поворотном столе и после отсоса воздуха через штуцер фиксируют на столе. Вращением маховичков лимбов стол устанавливают в заданное положение. При подаче сжатого воздуха в сопла шпиндель с инструментом приводится во вращение. При нажатии ногой на педаль кулачок, связанный системой рычагов с педалью поворачивается, пружины деформируются, шпиндель опускается, вращающаяся фреза подводится к изделию, и производится фрезерование. Реклама:Читать далее:Фрезерование зубчатых колес и трибовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|