|

|

Категория:

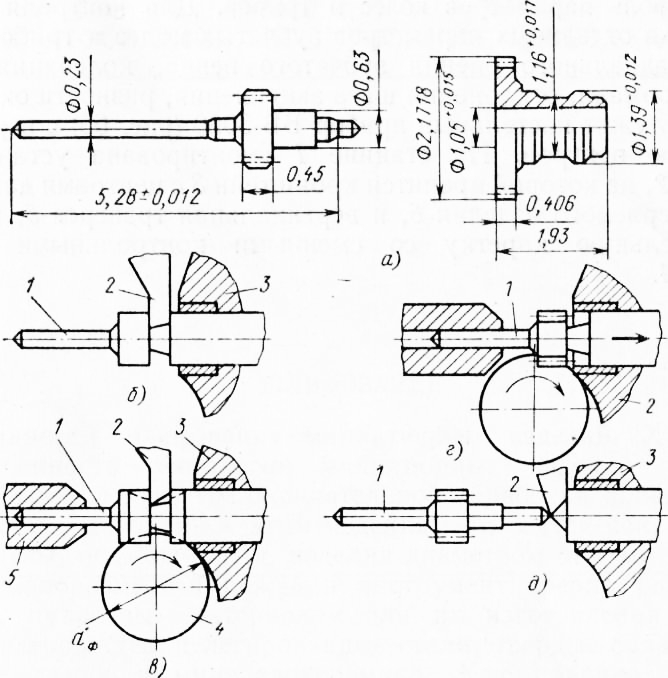

Технология миниатюрных изделий Размеры миниатюрных зубчатых передач во многом определяют габаритные размеры устройства, в котором они применяются. Поэтому при конструировании зубчатых передач для получения их малых размеров применяются модули 0,04 мм и более. Число зубьев в зубчатых колесах колеблется от 6 до 250. Колеса с небольшим числом зубьев (6—20) обычно изготавливаются за одно целое с осью. Такие колеса называются трибами. В точной механике, приборостроении получили распространение эвольвентное, циклоидальное и специальное часовое зацепления. Для передач особо малых размеров преимущественно применяют циклоидальное зацепление. Миниатюрные зубчатые колеса и трибы изготавливаются литьем под давлением, штамповкой, накаткой, волочением, резанием. Получили распространение следующие методы нарезания зубчатых колес: фасонное фрезерование; фрезерование обкаткой и комбинированный. Фасонное фрезерование. При фасонном фрезеровании режущие кромки инструмента изготавливают по форме впадин колеса. В процессе нарезания фреза переносит форму режущих кромок на обрабатываемое колесо, которое периодически поворачивается на величину углового шага. Для фрезерования зубчатых колес применяют малоразмерные профильные дисковые зуборезные фрезы различного модуля и диаметра или многорезцовые фрезы. Дисковая зуборезная фреза представляет собой фасонную фрезу, профиль зубьев которой соответствует профилю впадины нарезаемого колеса. Для нарезания точных зубчатых колес обычно используется одна фреза, рассчитанная только на определенный модуль и заданное число зубьев, а для менее точных колес используют набор фрез. Трибы с малым числом зубьев вследствие большой высоты зуба обрабатываются преимущественно профильными зуборезными фрезами. Недостатком фасонного фрезерования является невысокая производительность и точность. Кроме того, при одностороннем воздействии сил резания на высокий и тонкий зуб, возникают деформации, что может привести к существенному нарушению профиля зуба. Зубья нарезают на зубофрезерных автоматах. Например, на зубофрезерном автомате повышенной точности с единичным Делением 5300, который предназначен для серийного и массового производства цилиндрических прямозубых трибов методом фасонного фрезерования. Нарезание колес производится одной или двумя соосно расположенными дисковыми фрезами с попутной или встречной подачей. Наибольший диаметр обрабатываемого изделия по автоматическому циклу равен 6 мм. Шпиндель имеет семь фиксированных частот вращения в диапазоне от 700 до 5600 об/мин. Число двойных ходов в минуту также семь —от 10 до 56. Наибольшее окружное усилие на фрезе—2,65 кГс; радиальное — 0,8 кГс. Станок может оснащаться специальным установочным приспособлением, для конкретного обрабатываемого изделия, механической рукой с вибробункером и съемником обработанных изделий. Для выполнения особо точных работ применяется микроскоп с 30-кратным увеличением.

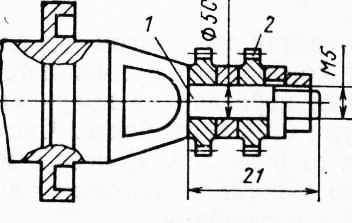

Рис. 1. Крепление дисковых фрез на шпинделе

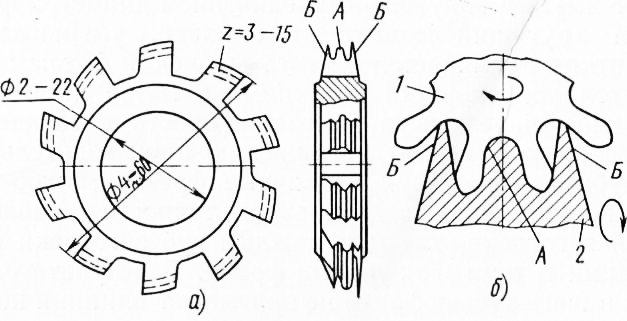

Для нарезания трибов и шестерен в серийном и массовом производстве служит зубофрезерный автомат повышенной точности 5302ТП. Шероховатость поверхности зубьев после фрезерования соответствует —0,63 мкм. Нарезание зубьев производится с попутной встречной или радиальной подачами. Наименьший диаметр обрабатываемого изделия 0,5 мм; наименьшее число обрабатываемых зубьев — 4; диапазон нарезаемых модулей — 0,05—0,3 мм. Автомат имеет 11 скоростей шпинделя в пределах от 500 до 5000 об/мин. Обработка ведется при профильной и радиальной подачах. Диапазон изменения профильной подачи составляет от 0,04 до 0,46 мм/об; радиальной 0,02—0,23 мм/об. Крепление фрез 2 производится на шпинделе 1 консольно (рис. 1). Широкий диапазон скоростей и подач дает возможность применять фрезы из быстрорежущей стали и твердого сплава и вести обработку изделий из стали, цветных металлов и неметаллических материалов. Автомат оснащен установочным приспособлением, автоматическим загрузочным устройством, приспособлением для снятия заусенцев и микроскопом. Недостатком метода фасонного фрезерования с использованием дисковых фрез является: Фрезерование обкаткой. При фрезеровании зубчатых колес и трибов методом обкатки режущие зубья фрезы находятся в контакте с заготовкой нарезаемого колеса. Нарезание производится малоразмерными червячными зуборезными фрезами. При вращении фрезы ее зубья совершают как бы поступательное движение, аналогичное движению рейки. В случае нарезания прямых зубьев ось фрезы должна быть установлена по отношению к торцу заготовки под углом подъема профиля витков. Во время нарезания фреза вращается вокруг своей оси и двигается в направлении к нарезаемой заготовке. Следует иметь в виду, что с увеличением диаметра фрезы увеличивается крутящий момент на оправке, уменьшается угол наклона витков и снижается частота вращения фрезы при сохранении постоянной скорости резания. Учитывая кинематическую связь фрезы и нарезаемого колеса, скорость последнего также уменьшается, что приводит к снижению производительности нарезания зубьев. Используя червячные фрезы, можно получить большую, по сравнению с дисковыми, точность по шагу зубьев нарезаемой заготовки, так как каждый зуб заготовки обрабатывается одними и теми же зубьями фрезы. В результате этого погрешности в шаге зубьев фрезы не оказывают влияния на расположение зубьев колеса. Режимы резания и подачи при нарезании колес назначают в зависимости от механических свойств материала, размеров заготовки и материала фрезы. Формулы для определения величины подачи, скорости резания, штучного времени приведены в работе. Для нарезания зубьев на зубчатых и червячных колесах, трибах модулей 0,1 мм и более методом обкатки червячными фрезами служит зубофрезерный автомат повышенной точности 5302БП; материал фрез —сталь и твердые сплавы. При этом можно обрабатывать колеса из стали, цветных сплавов и неметаллических материалов. Фрезы на шпинделе автомата крепят консольно. Частота вращения изменяется в пределах от 500 до 5000 об/мин. Подача — радиальная и изменяется в пределах от 0,035 до 0,4 мм/об. Недостаток метода обкатки состоит в том, что при обработке высоких зубьев червячной фрезой происходит их подрезание у основания и искажение действительного профиля. При этом вместо циклоиды получается эпициклоида. Коррекция диаметра при обкатке также приводит к искажению профиля зуба. Комбинированный метод фрезерования. Для устранения этих недостатков предложен комбинированный метод, содержащий элементы методов фасонного фрезерования и обкатки. Для реализации метода используют специальную фрезу, имеющую десять равномерно расположенных зубьев. Причем профиль каждого зуба состоит из трех режущих частей А и Б. Весь профиль зуба выполнен таким, что при обработке изделия фреза профилем А обрабатывает впадину между зубьями, а выступами Б захватывает соседние впадины. При этом выступы Б обеспечивают фрезерование обкаткой. В зависимости от размеров обрабатываемого профиля фреза может быть выполнена диаметром от 4 мм и более.

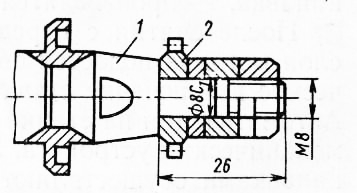

Рис. 2. Крепление червячных фрез на шпинделе

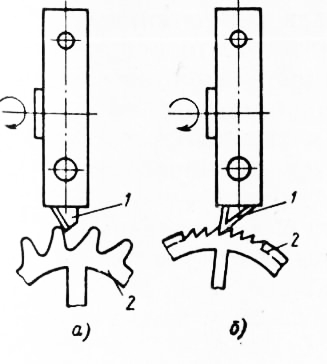

Рис. 3. Комбинированное фрезерование:

а — фреза; б — схема нарезания и обкатки зубьев

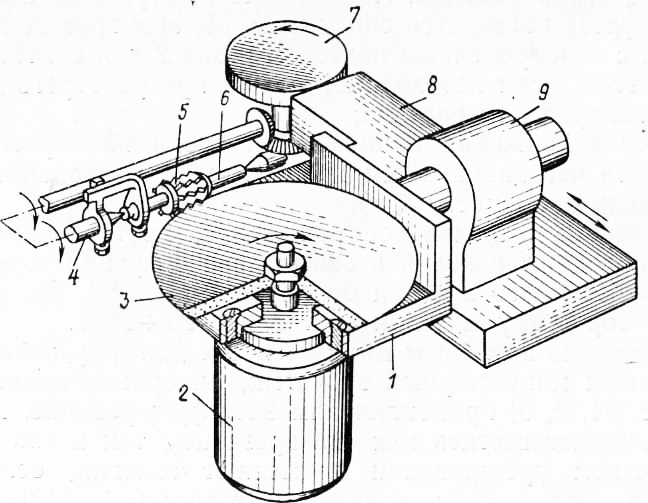

Ширина фрезы находится в прямой зависимости от размеров обрабатываемого профиля. Минимальное число зубьев — три. Наиболее предпочтительным является число зубьев, равное десяти. Фреза может быть выполнена однозаходной и многозаходной. Последней за один ее оборот можно обработать несколько зубьев колеса. Фрезу устанавливают на валу, ось которого ориентирована относительно нарезаемого колеса с учетом угла подъема профиля фрезы. Скорость фрезы должна быть больше, чем скорость изделия и синхронизирована в соответствии с необходимым передаточным отношением, определяемым числом заходов фрезы и числом зубьев обрабатываемого колеса. Заточка мелкомодульных фрез. Для заточки абразивными и алмазными кругами мелкомодульных червячных фрез по передней поверхности зубьев служит полуавтомат ЗА660Б. На полуавтомате можно затачивать фрезы из быстрорежущей стали и твердого сплава диаметром 10 мм и более, модуль которых равен 0,05—1,0 мм. Предусмотрена заточка фрез как с прямыми, так и с винтовыми зубьями, с положительными и отрицательными передними углами. Настройка на требуемое число стружечных канавок фрезы производится сменными делительными дисками. Подача фрезы на шлифовальный круг — автоматическая круговая и ручная в пределах 0,005—0,05 мм/об. Заточку производят с охлаждением или всухую с отсосом абразивной пыли. Все необходимые для заточки движения: возвратно-поступательное движение затачиваемой фрезы, поворот фрезы на величину торцового шага зубьев, подачи фрезы на шлифовальный круг, движение по винтовой линии, соответствующей стружечной канавке, — производятся автоматически. После снятия с передней грани зуба заранее установленного слоя металла подается световой сигнал и производится автоматическое выключение станка после окончания выхаживания фрезы. Автоматизация на станке достигается за счет применения электромеханических устройств. Заточку мелкомодульных фрез с глухими канавками осуществляют вручную. Заточку червячных мелкомодульных фрез можно производить и на универсально-затыловочных станках. Для этого вращение затачиваемой фрезы связывают с помощью кинематической цепи станка через гитару деления. Последнюю настраивают на число перьев фрезы с возвратно-поступательным движением суппорта станка, несущего шлифовальную головку, таким образом, чтобы шлифовальный круг снимал припуск при обратном быстром отходе суппорта от фрезы. На рис. 4 показана схема заточки фрез на универсально-заточном станке. Кронштейн крепят в зажимной втулке суппорта станка. На кронштейне установлена шлифовальная головка с кругом. На оправке в центрах станка установлена затачиваемая фреза. На пальце привода суппорта укреплен кулачок. Фреза кинематически связана с суппортом через гитару делений, настроенную на число перьев затачиваемой фрезы. При включении станка фреза получает непрерывное вращение, а шлифовальный круг вместе с суппортом движется возвратно-поступательно. В конце своего хода вперед круг входит в канавку затачиваемой вращающейся фрезы, а при обратном быстром отходе снимает припуск с ее передней грани, осуществляя заточку. Фрезерование на токарных автоматах. Передача миниатюрных изделий от одного станка к другому и их базирование на новом станке часто бывает неудобна ввиду их малых размеров. При изготовлении зубчатых колес и трибов целесообразно все операции, включая зубофрезерную, выполнять на одном автомате, технологические возможности которого расширены за счет применения специальных приспособлений, позволяющих вести не только точение, но и фрезерование изделий без их перестановки. При этом обеспечивается более высокая точность нарезания зубьев, чем на фрезерных станках, обработка на которых ведется с перестановкой изделий.

Рис. 4. Приспособление для заточки малоразмерных фрез

В приборах применяют трибы с относительно длинными и тонкими (порядка 0,2 мм) цапфами. Вследствие их малой жесткости приходится на операции нарезания зубьев снижать режимы резания. Так как для трибов важное значение имеет качество поверхности, их подвергают полированию, что отрицательно влияет на точность зацепления. Все эти задачи достаточно просто решить при совмещении всей обработки на одном токарном автомате. Фрезерование зубьев при этом производят методом обкатки по направлению подачи, при продольном движении шпиндельной бабки с использованием зубофрезерного приспособления. Основным элементом приспособления является суппорт, поворачивающийся вокруг горизонтальной оси на требуемый угол, а затем фиксирующийся в определенном положении. Настройка на угол поворота осуществляется при помощи регулируемых упоров. Поворот суппорта производится от кулачкового распределительного механизма. Перпендикулярно к оси шпинделя суппорта от гидроцилиндра перемещается пиноль, положение которой определяется настройкой упоров. В пиноли крепят изделие, а в шпинделе суппорта — фрезу. На рис. 5, а показаны некоторые изделия, изготавливаемые и нарезаемые на автоматах продольного точения. Порядок выполнения операций следующий: точение передней (левой) половины изделия с подрезкой буртика, резцом, позади зубчатого диска. Изделие при этом зажато в цанге; останов шпинделя и включение привода зуборезного приспособления через коробку передач, связывающую фрезерный шпиндель с главным шпинделем. Подвод фрезы в рабочее положение. При этом фреза подводится снизу и врезается на глубину зуба с одновременным подводом резца для снятия заусенцев. При этом, если необходимо, можно предусмотреть дополнительную опору 5 для изделия; Фрезерование алмазным инструментом. Для нарезания зубьев прецизионных миниатюрных зубчатых, анкерных, храповых колес применяют алмазное фрезерование. При этом обработка может вестись как «на врезание», так и «на проход». При алмазном фрезеровании применяют головки, оснащенные одним или несколькими алмазными резцами. Минимальная ширина режущей кромки нормализованного резца равна 0,2 мм.

Рис. 5. Изготовление трибов на токарном автомате продольного точения

Особенностью геометрии резцов, предназначенных для оснащения фрезерных головок, является большой передний отрицательный угол и малый задний угол. Одним из основных требований, предъявляемых к режущим кромкам, является высокая степень их доводки и остроты. От тщательности доводки кромок зависит не только шероховатость обработанной поверхности, но и стойкость алмазного инструмента.

Рис. 6. Нарезание зубьев алмазными резцами

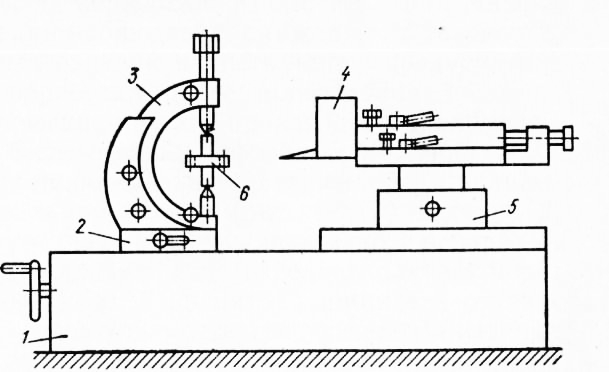

Рис. 7. Прибор для контроля параметров зубчатых колес и трибов

Контроль параметров колес и трибов. Для контроля в условиях цеха отдельных параметров зубчатых колес и трибов, в том числе радиального биения зубчатого венца, колебания длины общей нормали, отклонения шага зацепления, разности окружных шагов, служит настольный прибор БВ-5060 с вертикальной осью центров. На станине смонтирована установочная каретка, на которой крепится кронштейн с центрами для фиксации измеряемого изделия, и вертикальная траверса, несущая измерительную каретку со сменными контрольными устройствами. Реклама:Читать далее:Шлифование миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|