|

|

Категория:

Технология миниатюрных изделий Особенности шлифования миниатюрных изделий. Характерная особенность технологии миниатюрных изделий является использование в качестве окончательной обработки шлифования, полирования, доводки. К этим изделиям относятся оси, валики, керны, иглы, штифты и т. п. изделия диаметром от 1 мм и менее, а также малоразмерный режущий инструмент: сверла, развертки, метчики, пуансоны. Материалом для их изготовления служат высокоуглеродистые и легированные стали, твердые сплавы, технические камни и минералокерамика. Как правило, изделия должны быть обработаны по наружному или внутреннему диаметру с высокой точностью (вплоть до ±0,001 мм) и шероховатостью, соответствующей Ra 0,32—0,040 мкм. Специфической особенностью шлифования и доводки миниатюрных изделий является обеспечение очень малых подач шлифовального круга, опасность возникновения местных напряжений, вызывающих деформацию, искривление, изгиб и разрушение изделия. В связи с этим, при составлении технологических процессов шлифования необходимо обеспечить уменьшение напряжений, возникающих при их обработке. Кроме того, при шлифовании миниатюрных изделий наблюдается снижение их твердости, поэтому для ответственных изделий и инструмента предусматривается повторная термообработка после шлифования. Шлифование цилиндрических изделий производится на кругло-, плоскошлифовальных и бесцентрово-шлифовальных станках. Шлифование на круглошлифовальных станках. При шлифовании на круглошлифовальном станке изделие, имеющее гладкую или ступенчатую форму, зажимают в центрах, имея возможность вращаться. Вращение изделие получает через хомутик. Шлифовальный круг крепят на шпинделе станка. Недостаток этого способа — необходимость в переустановке изделия для шлифования конца, за который хомутик вращает изделие, и отсутствие возможности проскальзывания изделия относительно шлифовального круга при превышении усилия шлифования.

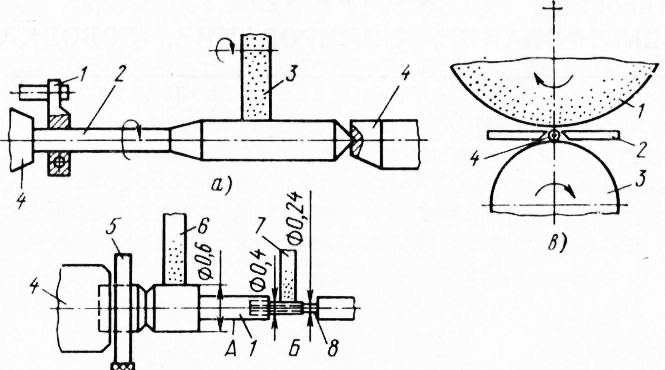

Рис. 1. Шлифование на кругло- и плоскошлифовальных станках

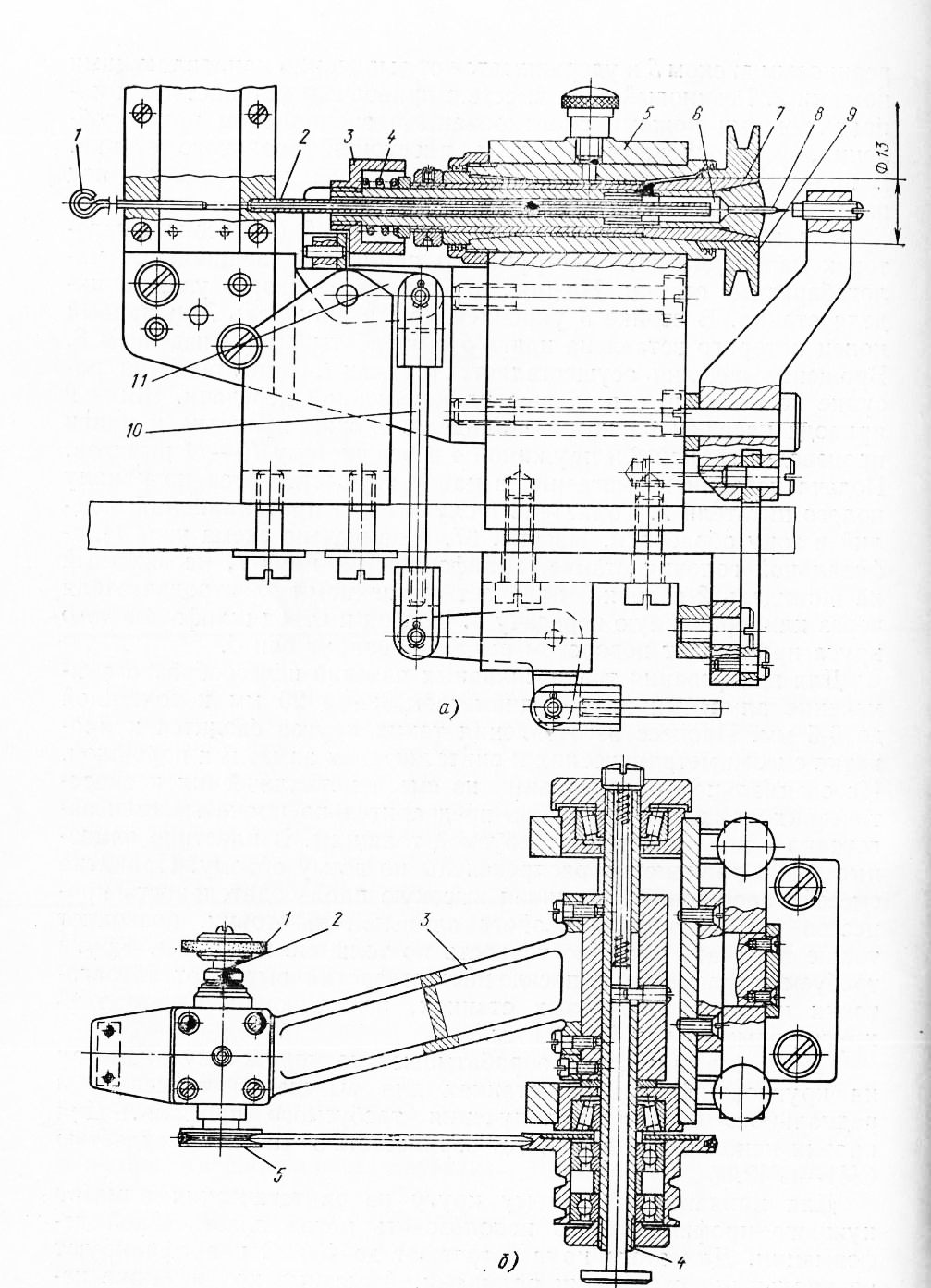

Для исключения прижогов, являющихся основной причиной брака ввиду малых размеров обрабатываемых изделий, передачу вращения к обрабатываемому изделию вместо жесткого хомутика осуществляют с помощью фрикционной пары путем установки резиновых дисков. На рис. 1, б приведена схема обработки составного изделия ступенчатой формы с передачей движения резиновым диском. Изделие состоит из утолщенной стальной (диаметром 0,6 мм) и твердосплавной (диаметром 0,4 мм) частей. Изделие с одной стороны поддерживается смазанным твердосплавным люнетом, а с другой — тонкой твердосплавной оправкой. На крайнюю ступень изделия со стороны люнета надета переходная втулка с кольцом, контактирующим с приводным резиновым диском. Вращение резиновому диску сообщается гибким шлангом. Наружный диаметр переходной втулки выполняется таким, чтобы она входила в люнет с минимально возможным для вращения зазором. Обрабатываемое изделие легко снимается и вновь устанавливается без нарушения точности базирования. Это позволяет выполнять шлифование в две установки. При одной установке электрокорундовым кругом 6 шлифуются ступени стальной части изделия, а при второй установке — алмазным кругом обрабатывается твердосплавная вставка. Шлифование производится с охлаждением. Общим недостатком обработки миниатюрных изделий на круглошлифовальных станках является вероятность значительного прогиба изделия от силового воздействия шлифовального круга. Гладкие изделия можно шлифовать на обычном плоскошлифовальном станке. Изделие приводится во вращение резиновым диском и удерживается от выпадания направляющими ножами. Резиновый диск вместе с приводным устройством и направляющими ножами смонтированы в специальном приспособлении, установленном на столе плоскошлифовального станка. В процессе обработки стол с приспособлением перемещается под шлифовальным кругом. Для шлифования цилиндрических изделий (пуансонов, заготовок малоразмерного инструмента) применяют специальные малогабаритные станки. На рис. 2, а показан разрез узла шпинделя станка. В стойке укреплен полый шпиндель, в правый конец которого вставлена цанга с обрабатываемым изделием. Вращение изделия осуществляется от электродвигателя (на рисунке не показан) с помощью клиноременной передачи. Шкив привода насажен на конец шпинделя. Зажим пуансона и цанги производят гайкой и пружиной через систему 10—11 рычагов. Подача изделий из магазина в цангу осуществляется по каналу полого питателя. Толкатель служит для проталкивания изделий в зону обработки. На рис. 2, б приведена схема узла шлифовальной головки станка. Шлифовальный круг, насаженный на шпиндель головки, получает вращение от электродвигателя через клиноременную передачу. Подвод и отвод шлифовального круга производят поворотом рычага вокруг оси. Для шлифования твердосплавных изделий целесообразно применение алмазных кругов диаметром менее 20 мм и толщиной до 0,5 мм. Процесс изготовления таких кругов сводится к прокатке смесей металлических и синтетических алмазных порошков. На специальном оборудовании из смеси металлических и синтетических алмазных порошков предварительно прокатывается заготовка в виде пластины требуемой толщины. В пластине алмазные зерна равномерно распределены по всему объему. Прокатка смесей порошков, обеспечивая высокую производительность процессов и стабильность свойств алмазной заготовки, позволяет также получать высокую точность по толщине пластины. Круги требуемых размеров и посадочные отверстия вырезают из заготовки на электроискровых станках, позволяющих изготовлять круги диаметром от 4 до 20 мм. После вырезки круги обрабатывают по наружному диаметру на круглошлифовальных станках для выведения торцевого и радиального биения и получения требуемого профиля. Для правки используют круги КЗ зернистостью 16—25 твердостью CMl—СМ2. Для придания алмазному кругу из синтетических алмазов нужного профиля можно использовать метод пластической деформации. Для этого круг нагревают до 400 °С и профилируют специальными стальными роликами. Алмазные круги также изготавливают путем шаржирования. При этом алмазные зерна раскладываются и вдавливаются в металлический корпус, выполненный из пластичного материала, например алюминия.

Рис. 2. Узлы станка для шлифования и полирования цилиндрических изделий:

а — шпинделя; б — шлифовальной головки

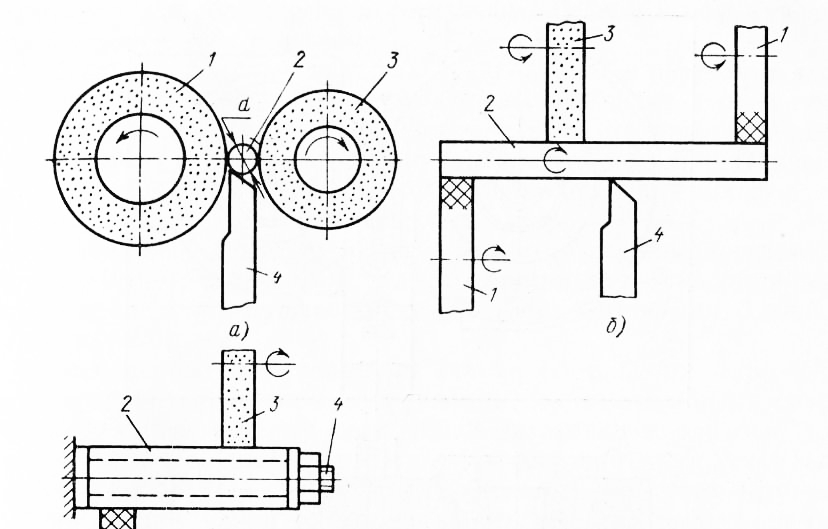

Рис. 3. Шлифование на бесцентрово-шлифовальных станках

Шлифование на бесцентрово-шлифовальных станках. При шлифовании на бесцентрово-шлифовальном станке с ведущим кругом и опорным ножом изделие помещается между шлифовальным и ведущим кругами. Вращение изделие получает от ведущего круга. В процессе шлифования оно в меньшей степени подвергается изгибу, чем при обработке на кругло-шлифовальном станке. При шлифовании изделий диаметром менее 0,5 мм передача вращения от ведущего круга к изделию ухудшается ввиду малых размеров. Для обеспечения стабильности частоты вращения изделия применяют схему с двумя ведущими дисками. При этом один ведущий диск располагают ниже обрабатываемого изделия, а другой — над ним. Шлифуемое изделие прижимается кругом к неподвижной опоре. Диском сообщаются относительно небольшие скорости. Данная схема может быть применена при обработке коротких изделий. Шлифование гладких миниатюрных изделий, имеющих внутреннее отверстие, производится на оправке. Внутреннее отверстие должно быть обработано окончательно. Оправку перед установкой изделия смазывают. Во время шлифования оправка неподвижна, а вращение придается шлифуемому изделию с помощью контактирующего с ней вращающегося резинового диска, который, в свою очередь, получает движение через торсионный валик. При установке и снятии обрабатываемого изделия резиновый диск отводится. Поперечную подачу шлифовального круга производят до упора. Шлифование ведут с охлаждением.

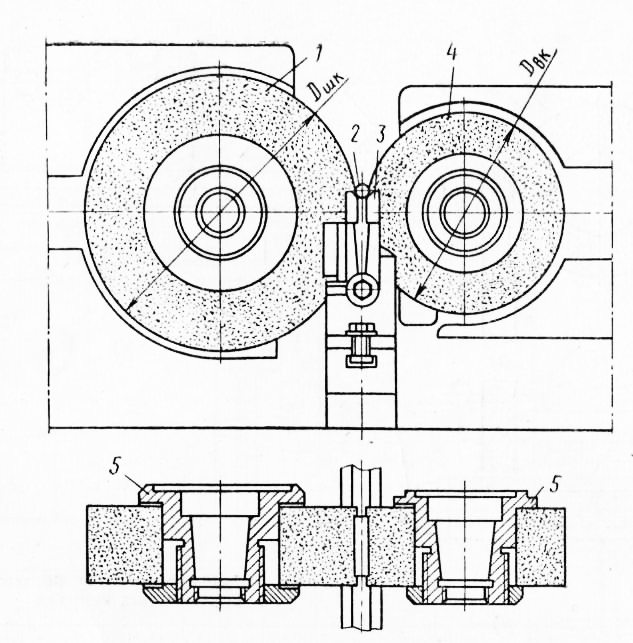

Рис. 4. Схема шлифования на бесцентрово-шлифовальном полуавтомате

При бесцентровом шлифовании ось вращения изделия не занимает постоянного положения. Изделие при обработке может опираться своей наружной и внутренней поверхностью. Если опорная поверхность совпадает с поверхностью, подлежащей шлифованию, то ось вращения смещается во время обработки, поэтому при бесцентровом шлифовании поверхности иногда не являются строго круглыми. Для бесцентрового шлифования изделий из закаленных углеродистых сталей У10А, У12А применяют рабочие шлифовальные круги зернистостью 10—16, твердостью СМ2, СТ1К на керамической связке; ведущие круги зернистостью 10—16, твердостью Т1 на вулканитовой связке. Для шлифования изделий из твердых сплавов применяют алмазные круги. Шлифование на станках производят методом врезания или на проход. Методом врезания шлифуют цилиндрические изделия с буртами, выступами, а также конические, сферические и другие фасонные изделия. Конические изделия можно шлифовать с продольной подачей до упора. При первом способе изделие, установленное на нож между шлифовальным и ведущим кругами, получает вращение и осевую подачу от ведущего круга. При втором способе осевая подача отсутствует, а шлифовальный круг получает поперечную подачу. Станки для бесцентрового шлифования состоят из типовых узлов: бабки привода шлифовального круга, опоры для обрабатываемого изделия и привода вращения ее, смонтированного на станине станка. На станках с ведущим кругом он является опорой и приводом для обрабатываемого изделия. Опорный нож является второй опорой для изделия. В бесцентрово-шлифовальных станках для шлифования изделий диаметром до 0,1 мм предусмотрено два диска и одна неподвижная опора. Разработаны специальные бесцентрово-шлифо-вальные станки для шлифовки прецизионных изделий. Одним из таких станков является станок С-89, служащий для шлифования заготовок цилиндрических сверл диаметром 0,1—2 мм. Узлы станка получают движение от встроенного в станине электродвигателя. Частота вращения главного шпинделя 6 тыс. об/мин; частота вращения ведущего круга 200, 400 и 600 об/мин. Точность обработки 0,01 мм. В бесцентрово-шлифовальном станке 63 рабочих и ведущих круга вращаются в одном направлении, но с различными скоростями. Для перемещения шлифуемой заготовки вдоль оси, т. е. для сообщения ей продольной подачи, ведущий круг устанавливают под небольшим углом по отношению к рабочему кругу. В настоящее время промышленность серийно выпускает бесцентрово-шлифовальный полуавтомат высокой точности ЗД180, служащий для обработки изделий минимальным диаметром 0,2 мм и 1 мм при врезном шлифовании. Шлифовальный и ведущий круги крепят на унифицированные шпиндели (рис. 69). Обрабатываемое изделие устанавливают на опору. За рубежом выпускают бесцентрово-шлифовальные станки, на которых производят шлифование цилиндрических изделий с наружным диаметром 0,25 мм и более. Достигаемый допуск равен ±0,005 мм. Шлифование осуществляют на проход. Производительность — одно изделие в 1 с. В связи с малыми размерами обрабатываемых изделий станок снабжен увеличительной лупой с подсветом. Изделия для обработки помещают в направляющий загрузочный V-образный лоток. Оператор вручную проталкивает их в зону обработки. Находясь между кругами, изделия опираются на специальный нож и дополнительно удерживаются от выпадания верхней плитой. Это необходимо ввиду их малых размеров и массы. Верхняя плита закреплена на шарнире, что облегчает ее отведение в сторону в процессе переналаживания станка и при необходимости визуально наблюдать за процессом шлифования. Готовые изделия отводятся со станка по тонкой трубке. Шлифование плоских тонких изделий. Для шлифования тонких пластин из хрупких материалов (мембран, конденсаторных пластин и т. д.) используют следующий технологический прием; на прошлифованную опорную плиту накладывают тонкую металлическую, например латунную, сетку с ячейками 0,07—0,08 мм. Поверх сетки наносят слой клея, обладающего хорошей адгезией к материалу пластин, а затем укладывают сами пластины. После отверждения клея опорную плиту с пластинами устанавливают на магнитную плиту плоско-шлифовального станка и производят шлифование. В процессе обработки толщину пластин контролируют, измеряя расстояния между их обрабатываемыми поверхностями и базовой поверхностью опорной плиты. После обработки клей удаляют с помощью растворителя. Реклама:Читать далее:Доводка и полирование миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|