|

|

Категория:

Кузнечные работы Используемые в гидростатах рабочие жидкости при температурах 350—450 °С воспламеняются или разлагаются. Поэтому процессы гидростатического спрессовывания обычно осуществляются при комнатной температуре (в редких случаях при температурах до 300—350 °С). В результате плотность полученных брикетов, как правило, не достигает плотности монолитного металла и требуется проводить их спекание. Процесс спекания при атмосферном давлении или в вакууме для большинства металлов требует длительной выдержки, вследствие чего свойства полученного компактного материала понижаются по сравнению со свойствами исходного порошка. Этого можно избежать, если вести спекание под высоким всесторонним давлением. При этом удается существенно понизить температуру спекания и сократить длительность процесса, что позволяет не ухудшить структуру и свойства порошка.

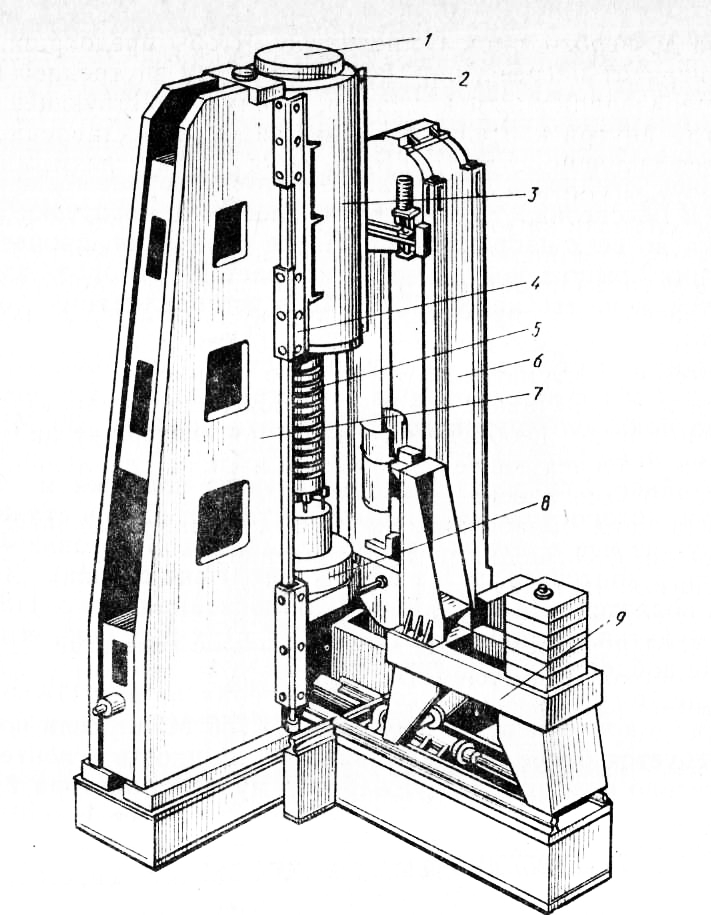

Рис. 1. Газостат с осевым усилием 125 МН (12 500 тс): Такой процесс осуществляется в специальных машинах — газо-сгатах, в которых заготовка — порошок в герметической металлической оболочке — со всех сторон равномерно сжимается газом под давлением до 200 МПа (2000 кгс/см2) при температуре до 1800— 2000 °С. Газостат представляет собой контейнер, закрытый с торцов верхней и нижней пробками. Внутри контейнера расположен нагреватель, обеспечивающий разогрев рабочего пространства до необходимой температуры. Чтобы предохранить стенки контейнера от нагрева, они защищаются по внутренней поверхности теплоизоляционным колпаком. Усилие, действующее на пробки, когда внутри контейнера создается высокое давление, воспринимается силовой станиной, которая имеет возможность смещаться с оси контейнера. Для загрузки заготовки при сдвинутой станине контейнер с ползуном цилиндром поднимается вверх по стойке. Манипулятор устанавливает заготовку на нижнюю пробку. После этого контейнер опускается на пробку, станина наезжает на ось контейнера и газостат готов к работе Система электрического и газового привода обеспечивает разогрев рабочего пространства газостата и создание в нем необходимого давления, выдержку при заданных режимах и последующее охлаждение и сброс давления. Все это делается автоматически. Когда цикл обработки закончен, станина сдвигается с оси контейнера. Он поднимается вверх и манипулятор убирает обработанную заготовку, а затем на ее место устанавливает новую. Газостат готов к следующему циклу работы. В настоящее время газостаты строятся с усилиями до 400 МН. На них обрабатываются заготовки диаметром до 1,5 м и высотой до 2 м. Реклама:Читать далее:Электрооборудование и автоматизация кузнечно-прессовых машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|