|

|

Категория:

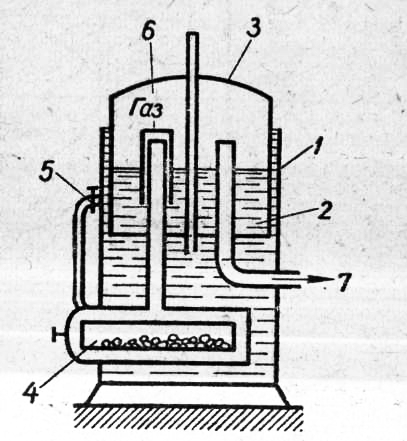

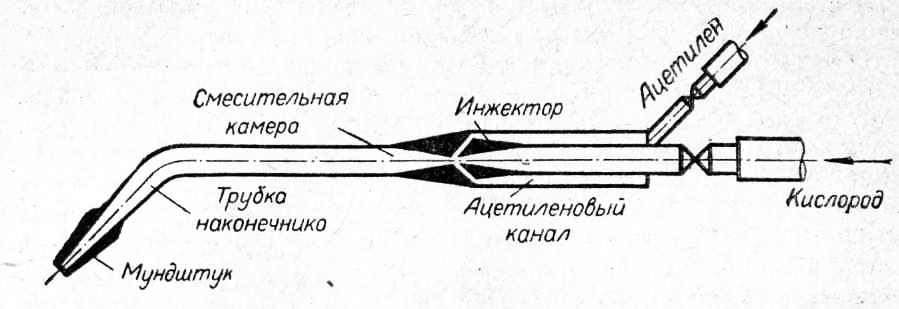

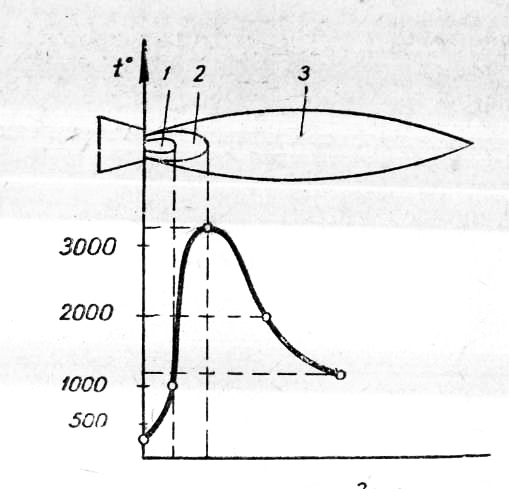

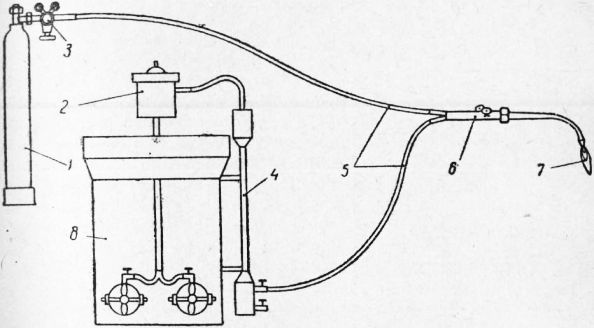

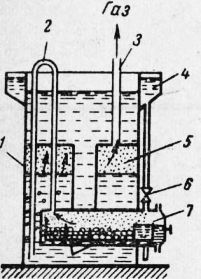

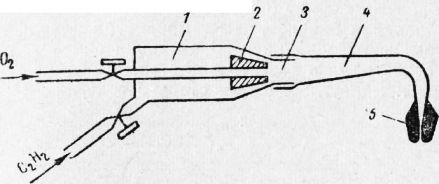

Машиноведение Далее: Детали машин и их соединения При газовой сварке нагревание кромок деталей и присадочного материала, заполняющего шов, производится в пламени какого-либо газа, чаще всего ацетилена, сгорающего в кислороде. На рисунке 1 изображена схема устройства ацетиленового генератора. Генератор состоит из корпуса, заполненного водой, колокола, плавающего в воде, и реторты с карбидом кальция. Трубка для выхода ацетилена под колокол накрыта колпаком. Количество воды, попадающей в реторту, регулируется краном или автоматическим приспособлением. Ацетилен поступает к горелке по трубке. Если горелка потребляет ацетилена меньше, чем его образуется в реторте, колокол всплывает и высота его подъема указывает количество имеющегося газа. Сварочная горелка служит для сжигания горючей смеси, которая образуется кислородом, поступающим под давлением 2—3,5 атмосфер, и ацетиленом под давлением 0,1—0,5 атмосфер. В инжекторе струя кислорода увлекает за собой ацетилен и образует смесь, горящую в виде языка пламени у мундштука. Схема строения пламени приведена на рисунке 3. Наивысшую температуру (3200°) имеет восстановительная или сварочная зона, окружающая в виде синеватого ореола ослепительно-белое ядро. Зона называется окислительной. В зависимости от направления движения горелки различают левую и правую сварку. Левая сварка удобна для соединения листов и деталей малой толщины (до 5 мм), правая — для более толстых (свыше 5 мм). Угол наклона оси мундштука изменяется в зависимости от толщины свариваемого металла. При сварке листов толщиной 1—2 мм он равен 20°, а при сварке листов толщиной 15 мм и выше — 80°.

Рис. 1. Схема ацетиленового генератора: Присадочный материал в виде стального прутка опускается в ванночку, обоазуюгцуюся при прогреве шва, и, расплавляясь.

Рис. 2. Сварочная горелка.

Рис. 3. Схема строения нейтрального пламени:

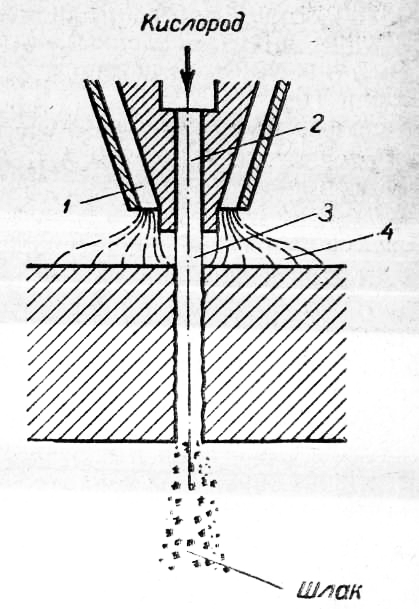

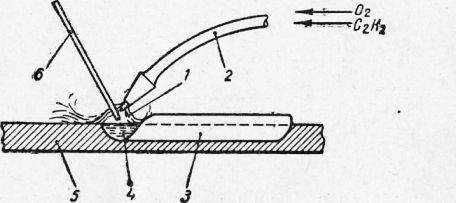

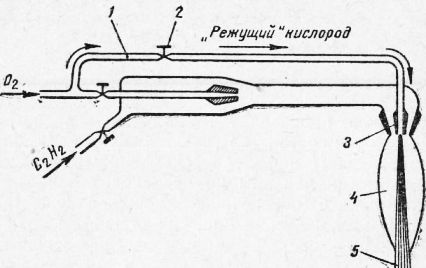

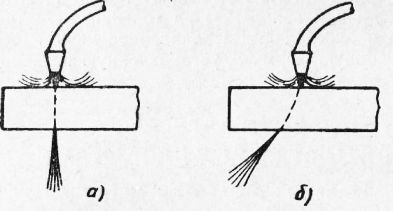

Рис. 4. Схема газовой резки металлов: Хорошо поддаются сварке малоуглеродистые конструкционные стали (до 0,3% С). Труднее свариваются легированные и высокоуглеродистые стали. В настоящее время разработаны методы сварки чугунов и цветных металлов. Газовая резка основана на сгорании металла в струе кислорода. Резку металлов производят специальной горелкой — резаком, отличающейся от сварочной горелки наличием центрального канала, по которому подается струя кислорода под большим давлением. Ацетилено-кислородная смесь поступает по кольцевому каналу и образует пламя, нагревающее металл до температуры воспламенения. В струе кислорода металл быстро сгорает, и продукты окисления в виде шлака выдуваются наружу. Резанию легко поддается сталь, содержащая не более 0,7% углерода. Чугун, алюминий, медь и ее сплавы не режутся, так как температура воспламенения их выше температуры плавления. Глубина прорезания стали кислородной струей может достигать метра и более, поэтому она незаменима для разрезания броневых плит, стальных болванок и т. п. Газовая резка возможна также под водой и потому широко применяется для разрезания корпусов затонувших судов при подъеме их с морского дна. — Газовая сварка относится к способам сварки плавлением. При этом способе сварки кромки свариваемых деталей соединяются швом так же, как и при дуговой сварке, но источником тепла служит уже не дуга, а сварочное пламя. Сварочное пламя получается при сжигании смеси, состоящей из кислорода (02) и ацетилена (С2Нг). Эти газы смешиваются в сварочной горелке. Сварочное пламя, обладая высокой температурой (около 3000°), расплавляет кромки свариваемых изделий и пруток присадочного металла. В результате плавления и отвердевания их в сварочной ванне образуется шов. При газовой сварке применяют такие же типы сварных соединений, как при дуговой.

Рис. 5. Схема газовой сварки Для выполнения газовой сварки необходимо, чтобы горелка все время горела. Для этого ее следует непрерывно питать теми газами, из которых образуется горючая смесь, — кислородом и ацетиленом. При сварке давление кислорода в баллоне непрерывно падает, так как кислород расходуется, вытекая через горелку. Баллон вырабатывают до давления 5—8 ат. Для нормальной работы сварочной горелки давление кислорода в горелке должно быть не переменным, как в баллоне, а постоянным, причем оно должно быть значительно меньше, чем в баллоне, — 3—4 ат. Поэтому кислород поступает в горелку непрямо из баллона, а через кислородный редуктор. Кислородный редуктор представляет собой специальный прибор, который понижает давление кислорода от давления в баллоне до давления, необходимого для горелки, и поддерживает его постоянным при работе сварщика. В верхней части редуктора находятся два манометра: левый показывает давление кислорода в баллоье, а правый — ц горелке. Давление кислорода в горелке устанавливается при помощи регулировочного винта, расположенного в нижней части редуктора.

Рис. 6. Схема питания сварочной горелки В генераторе образование ацетилена происходит в ретортах генератора, расположенных в нижней части корпуса Вода в реторту поступает из резервуара для активной воды 4 через кран 6. Образовавшийся ацетилен, выходя из реторты, по трубе направляется в нижнюю часть корпуса генератора, где выходит в воду. По пути он охлаждается, проходя по трубе через слой воды, находящийся в верхней части корпуса — резервуаре для охлаждающей воды. Выйдя из трубы, ацетилен в виде мелких пузырьков проходит слой воды, находящийся в нижней части га;згольдера, и скапливается в верхней части газгольдера. Если в процессе сварки весь карбид в одной из .реторт прореагировал и ацетилена больше не дает, то воду с помощью краника направляют в другую реторту, а первую в это время перезаряжают, закладывая свежий карбид. Так обеспечивают непрерывное питание горелки ацетиленом. Из газгольдера генератора 5 ацетилен по трубе 3 поступает в очиститель. В очистителе происходит очистка ацетилена от вредных примесей, к которым прежде всего относятся сероводород (H2S) и фосфористый водород (РН3). Эти газы, растворяясь в расплавленном металле сварочной ванны, насыщают металл сварного шва серой и фосфором, значительно ухудшая качество сварного соединения. Для очистки ацетилена применяется специальный порошок — гера-толь. Из очистителя ацетилен направляется в водяной затвор. Водяной затвор представляет собой прибор, предохраняющий ацетиленовый генератор от взрыва при обратном ударе в горелке. Обратным ударом называется взрыв кислородно-ацетиленовой смеси в наконечнике (передней части) горелки. В практике сварки обратный удар возникает по различным причинам, чаще всего из-за перегрева наконечника горелки. При обратном ударе горячие газы взрывной волны могут попасть в генератор и вызвать взрыв его. Во избежание этого между горелкой и генератором устанавливают водяной затвор. При обратном ударе в водяном затворе образуется большая водяная пробка, которая не пропускает горячие газы взрывной волны в генератор. В горелке кислород и ацетилен смешиваются в определенной пропорции, образуя горючую смесь. Для образования смеси кислород направляют в инжектор, расположенный в корпусе горелки. Пройдя инжектор, кислород с большой скоростью проходит смесительную камеру, создавая в ней разрежение. Разряжение обеспечивает приток ацетилена в смесительную камеру горелки и образование горючей смеси. Из смесительной камеры горючая смесь по трубке наконечника направляется в мундштук, через который вытекает в атмосферу. Поджигая эту смесь на выходе из горелки, получают сварочное пламя. Различают три вида сварочного пламени— нормальное, окислительное и науглероживающее. Вид пламени зависит от соотношения кислорода и ацетилена в смеси, которое регулируется вентилями на корпусе горелки.

Рис. 9. Схема ацетиленового генератора типа МГ

Рис. 10. Схема сварочной горелки Сварку обычно производят нормальным сварочным пламенем, которое состоит из трех зон: ядра пламени I, средней, или рабочей, зоны II и факела III. Сварку производят рабочей зоной пламени, так как там не происходит окисления металла приплавлении, что обеспечивает хорошее качество сварного соединения. В этой же зоне пламени самая высокая температура, поэтому процесс сварки идет наиболее производительно.

Рис. 11. Нормальное сварочное пламя Перед сваркой соединения кромки деталей тщательно зачищают; при толщине их более 5 мм производят специальную разделку. Зачистка и подготовка кромок при газовой сварке в основном производятся так же, как при дуговой. Газовая резка. Процесс газовой резки представляет собой сжигание, металла в твердом состоянии в струе чистого кислорода. Чтобы металл резался, он должен обладать определенными свойствами, а именно: температурой горения в кислороде меньшей, чем температура плавления; достаточной жидкотекучестью шлаков, образующихся из окислов металла; более низкой температурой плавления окислов, чем температура плавления металла; экзотермической реакцией образования окислов. Этими свойствами в достаточной степени обладают лишь чистое железо и малоуглеродистая сталь с содержанием углерода до 0,35%. Стали с содержанием углерода от 0,35 до 0,7% режутся плохо, а чугун и цветные металлы обычным способом газовой резки не режутся.

Рис. 12. Схема ацетиленового резака Для резки применяют специальные горелки, называемые резаками. В качестве горючего в резаках обычно употребляют ацетилен, бензин и керосин. Мы познакомимся только с ацетиленовым резаком. Ацетиленовый резак отличается от обычной сварочной горелки только тем, что имеет дополнительную трубку с краном для подвода чистого кислорода в зону резки и дополнительный мундштук. Процесс резки начинают с кромки листа. Направив пламя на кромку листа и подогрев ее до температуры воспламенения стали в кислороде (белое каление), резчик включает краном «режущий» кислород, который через сопло внутреннего мундштука поступает к раскаленному металлу. Мощность подогревательного пламени изменяется путем смены мундштуков резака, давление режущего кислорода — кислородным редуктором, а скорость резки — на глаз по отклонению шлаков, вылетающих из реза.

Рис. 13. Отклонение струи шлаков при различной скорости резки: Устойчивость процесса резки, качество поверхности кромки реза и точность его зависят от скорости резки, жесткости крепления резака, расстояния от мундштуков до поверхности разрезаемого металла и точности направления резака по линии реза. При ручной резке точность реза и качество его поверхности получаются недостаточно хорошими. Чтобы избежать недостатков, присущих ручной резке, были разработаны и внедрены в промышленность специальные газорежущие автоматы. Автоматы обеспечивают высокое качество и точность реза, хорошую устойчивость процесса и высокую производительность. Это достигается за счет жесткого крепления резака и направления его специальным механизмом по металлическому копиру, соответствующему форме вырезаемой детали. Существуют резаки, обеспечивающие за один проход резку металла толщиной до 1 м.

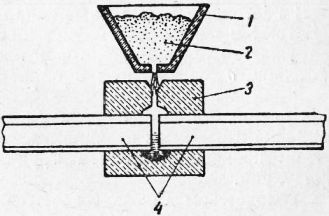

Рис. 14. Схема термитной сварки рельсов Сущность термитной сварки заключается в использовании тепла, образующегося при сгорании термита (смеси порошкообразного алюминия с железной окалиной). Этот вид сварки применяется главным образом для 2КИ стыков рельсов трамвая, железных дорог и метро. Реклама:Читать далее:Детали машин и их соединенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|