|

|

Категория:

Кузнечные работы Далее: Газостаты В последние годы в машиностроении находят все более широкое распространение детали, изготовленные методами порошковой металлургии. При использовании этих методов удается значительно повысить служебные свойства изделий и одновременно упростить, ускорить и удешевить процессы производства. Основными процессами при изготовлении изделий из порошков являются получение порошка, формование (спрессовывание) заготовки, ее спекание и окончательная доводка. При формовании изделий простейшей формы порошок засыпается в контейнер и уплотняется пресс-штемпелем (пуансоном). Для формования обычно используются гидравлические или кривошипные прессы. При этом частицы порошка смешаются вниз и между порошком и стенками контейнера возникают значительные силы трения. Появление сил трения приводит к тому, что давление прессования уменьшается по мере удаления от торца пуансона. Это вызывает неравномерную по высоте плотность спрессованного брикета. Такой процесс спрессовывания порошковых материалов (в жесткой матрице) имеет и другой недостаток. Материал уплотняется, в основном, в осевом направлении, в поперечном спрессовывания почти не происходит. В результате свойства изделия оказываются различными в осевом и поперечном направлениях. Этих недостатков можно избежать, если обеспечить равномерное всестороннее (гидростатическое) давление на поверхность заготовки. Именно такая силовая схема осуществляется в установках гидростатического спрессовывания — гидростатах.

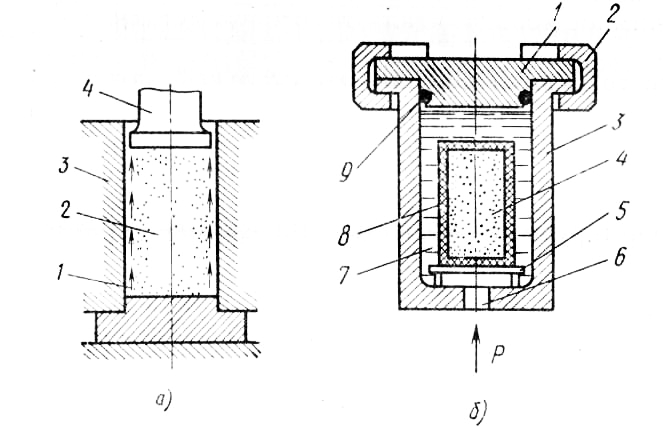

Рис. 1. Схема спрессовывания порошка: При гидростатическом спрессовывании порошок в эластичной оболочке устанавливается на подставке в контейнере, заполненном жидкостью. Эластичная оболочка должна легко деформироваться при уплотнении заготовки и в то же время препятствовать проникновению жидкости в порошок. Обычно ее изготавливают из резины или полиуретана, реже — из пластичных металлов (алюминия, мягких сталей).

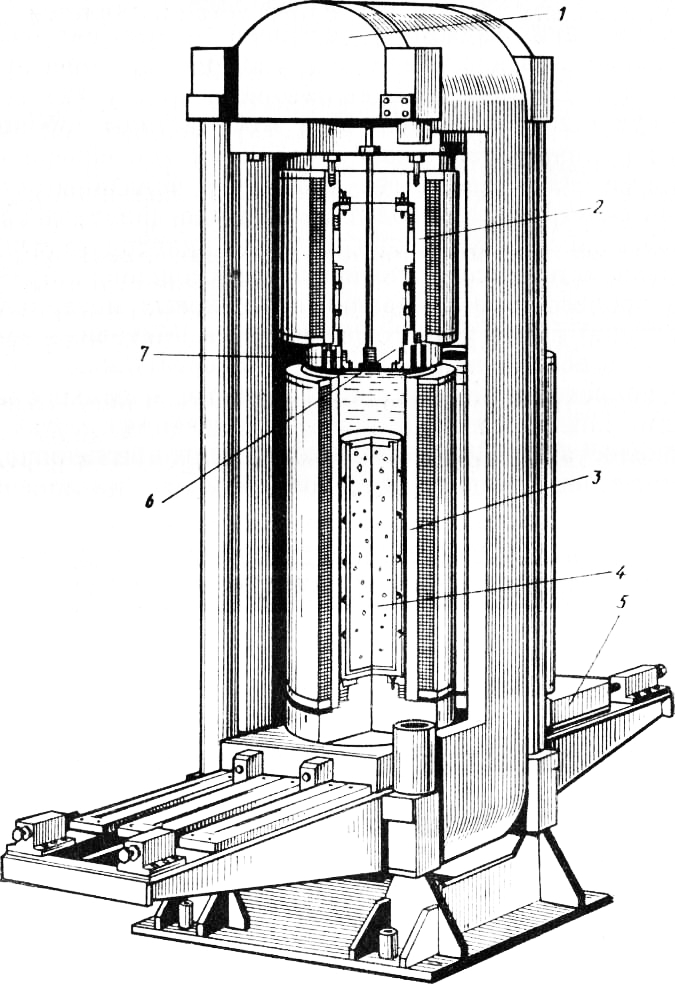

Рис. 2. Гидростат усилием 30 МН (3C00 тс): После установки заготовки контейнер с помощью быстродействующего затвора закрывается крышкой и через отверстие в него подается жидкость высокого давления от насоса или мультипликатора. Жидкость давит на заготовку равномерно со всех сторон и обеспечивает одинаковую плотность заготовки во всех точках и во всех направлениях. После окончания процесса спрессовывания крышка контейнера открывается, готовое изделие извлекается, а на его место в контейнер устанавливается очередная заготовка. Гидростаты строятся на давления от 30 до 1000 МПа (300— 10 000 кгс/см2) с контейнерами диаметром до 2 м. На рис. 1 схематично показано устройство гидростата усилием 30 МН с рабочим давлением 600 МПа. Контейнер гидростата установлен на подвижном столе, с помощью которого он может быть поставлен на ось станины или выдвинут из нее в положение обслуживания. Заготовка устанавливается в контейнер, когда он находится вне станины. Затем контейнер подается на ось станины и плунжер мультипликатора опускается до тех пор, пока его уплотнение не войдет в контейнер. После этого давление в контейнере поднимается до 150 МПа. Если по технологии требуется более высокое давление, жидкость в контейнере дополнительно сжимается плунжером мультипликатора. После небольшой выдержки (обычно не более 1 мин) давление сбрасывается, плунжер мультипликатора выводится из контейнера и тот выдвигается в положение обслуживания. Спрессованная заготовка извлекается из контейнера, на ее место устанавливается новая и гидростат готов к следующему рабочему циклу. Реклама:Читать далее:ГазостатыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|