|

|

Категория:

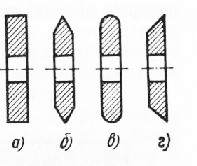

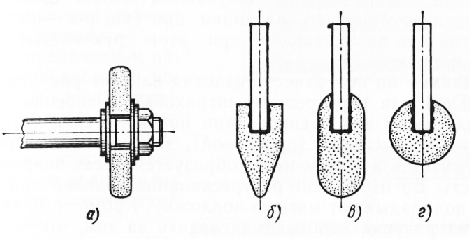

Шлифование и полирование стекла Далее: Полирование вещества Общие сведения. Гравирование — один из самых сложных видов декоративной обработки. По характеру получаемого рисунка и по способам его выполнения различают пластичное (скульптурное), глубокое и поверхностное гравирование. Гравюры наносят на изделия на гравировальных станках, а также подвижным инструментом, используя для этого и медные гравировальные круги. Поверхностное гравирование выполняют скольжением гравировальных кругов по поверхности изделия,, резанием, царапанием, выстукиванием. С развитием техники для гравирования на поверхности начали использовать электрический ток и энергию лазерного луча. Первоначально гравированию подвергали драгоценные камни, затем теми же приемами стали украшать плоские пластинки из горного хрусталя, а позднее — изделия из стекла. Вначале изделия из стекла гравировали неглубоко, гравюра представляла собой рисунок, состоящий лишь из коротких, прямых прорезов и штрихов. Позже начали применять прорезы изогнутой формы, из которых составляли орнаменты, цветы, портреты людей, бытовые сцены, сцены битв и охоты, натюрморты, пейзажи, здания. Затем неглубокая гравюра, выполненная штрихами,, уступила место рельефной более углубленной в стенку изделия. Как правило, гравюрой украшают изделия из хрустального стекла как тонкостенные, так и толстостенные. На цветных стеклах гравюры маловыразительны. Изделия из слоистого Цветного стекла украшают рельефной гравюрой. Историческую известность получила Портландская ваза (I в. н. э.), найденная при археологических раскопках в Греции. Эта ваза сделана иэг темно-синего стекла с наслоенным на него белым опаловым стеклом, в котором выгравирована низкая рельефная пластийка с полупросвечивающими переходами в основную темно-синюю окраску. По технике выполнения гравирование мало отличается 0т шлифования, т. е. чтобы получить изображение, снимают слой стекла абразивными материалами. Отличие гравирования заключается в сложности изображений, для выполнения которых применяют гравировальные круги. Обычно глубина гравируемого изображения колеблется в пределах 0,5 … 3 мм. Характер гравированной поверхности зависит от применяемой смачивающей жидкости, размера зерна абразивного материала, частоты вращения инструмента, его твердости и размеров. Гравировальные круги. Тонкие и сложные рисунки, а также мельчайшие детали простых рисунков гравируют преимущественно на медных кругах, с помощью которых передают давление абразивного материала на стекло. Медные круги сохраняют свои размеры и форму в течение продолжительного времени, они достаточно мягки и не оставляют на гравируемой поверхности глубоких рваных бороздок, не засаливают поверхность гравюры. Гравировщик имеет в распоряжении несколько десятков гравировальных кругов диаметром 5 … 120 мм и толщиной 0,5… 6 мм. Круги малого диаметра монтируют на конце стального валика гравировального станка. Так как круги являются опорой для зерен абразивного материала, перед работой подготовляют их режущую поверхность — кромке круга придают необходимый профиль на токарном станке, а затем доводят кусковой пемзой. Для правки кругов используют бруски тонкой и мелкой зернистости, инструменты для заготовки и обработки медных кругов. В качестве абразивного материала применяют порошки наждака, карбида кремния, корунда. Зернистость этих материалов оценивают временем осаждения абразивного порошка в воде. Обычно при гравировании используют порошки зернистостью 100 мкм. В процессе выполнения гравюры применяют абразивный материал 3 … 4 фракций: в начале обработки — наиболее грубый, при разработке и отделке гравюры в целом — более тонкий, для наиболее тонких деталей — самый тонкий. При гравировании поверхности грубым и твердым абразивом она становится белой и матовой, тонкозернистыми и мягкими — матовой, сероватого цвета (иногда полупрозрачной), поскольку в этом случае бороздки от абразивного материала не так глубоки. Для узких прямых прорезов используют наиболее тонкую фракцию, чтобы режущая кромка круга далее не затуплялась. Простые гравюры на изделиях массового ассортимента выполняют гравировальными кругами из карборунда, электрокорунда и синтетических алмазов. Крупные рисунки гравируют в два этапа: предварительное гравирование (обдирка), при котором формируется основной контур рисунка, и тонкое гравирование (дистировка), т. е. доводка рисунка и нанесение мелких деталей. Предварительное гравирование выполняют карборундовыми кругами диаметром 10 … 200 мм, толщиной 3 … 20 мм, зернистостью 10… 25 или кругами из синтетических алмазов. Для гравирования используют круги четырех профилей , с so а…г), но меньших размеров, чем круги для алмазной езьбы. Такими кругами можно выполнять более тонкий рисунок с большим числом деталей, чем при алмазной резьбе. Кругами с прямоугольной кромкой снимают значительные участки на поверхности изделия (подготовка основания под гравюру), кромкой такого круга проводят прямые тонкие линии. Кругами с клинообразным профилем прорезают тонкие извилистые линии, детали изогнутой формы, а также элементы, напоминающие алмазную резьбу, но значительно меньших размеров. Круги с закругленной кромкой используют для формирования ямок и углублений. Кругами с косой кромкой, заточенной в одну сторону, прорезают тонкие штрихи неодинаковой глубины. Смачивающие жидкости. В качестве смачивающих жидкостей при гравировании используют машинное масло, керосин или их смеси в различных соотношениях. Смачивающая жидкость образует с абразивным материалом шлам, который покрывает тончайшей пленкой круг и стекло в зоне обработки. Толщина пленки зависит от природы жидкости и изменяется в зависимости от ее вязкости. Жидкость с более высокой вязкостью дает с одним и тем же абразивным материалом более тонкозернистую поверхность, так как пленка, образованная более вязким маслом, имеет такую же или даже большую толщину, чем величина зерен абразивного материала. Зерна как бы плывут в пленке, и нужно значительно повысить давление изделия на круг, чтобы толщина пленки уменьшилась. В результате зерна абразивного материала могут лишь незначительно стирать поверхностный слой стекла. В противоположность этому маловязкий керосин образует самую тонкую пленку шлама, так что зерна абразива, даже самые мелкие по размерам, касаются гравировального круга и стекла и производят резание. Таким образом, абразив, состоящий из крупных зерен, необходимо смешивать с вязким машинным маслом, тогда как тонкозернистый абразивный порошок лучше работает в смеси с керосином. Иногда для снижения вязкости машинного масла в него добавляют керосин, что позволяет при одном и том же абразивном порошке регулировать толщину пленки рабочего шлама. При гравировании на кругах в качестве охлаждающей жидкости используется вода. Станки. Станок для гравировальных работ имеет вал, лежа-Ший на двух подшипниках. Станок приводится в действие электродвигателем. Стол и основание гравировального станка достаточно массивные, чтобы полностью исключить вибрацию. Гравировальный круг посажен жестко на заклепках на вал с выступом. Этот выступ обеспечивает жесткость крепления круга на валу станка. Над гравировальным кругом располагается флажок — полоска из тонкой кожи, которая защищает работающего от брызг суспензии и обеспечивает лучшее смачивание этой суспензией гравировального круга. Частота вращения круга до 1400… 1600 об/мин. При гравировании используют также станки САГ или ШАГ, на которых монтируют соответствующий абразивный инструмент.

Рис. 1. Профили гравировальных кругов:

а — прямоугольный, б — клинообразный, в — закругленный, г —с косой кромкой

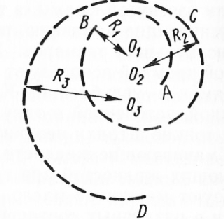

Рис. 2. Схема гравирования спиралей и дуг

Выполнение гравирования. Перед гравированием моют и протирают гладье — полуфабрикат, который будут гравировать. Простой рисунок, состоящий из вертикальных и горизонтальных прямых линий, наносят на гладье по линейке, причем только основные линии. Сложные рисунки переносят с бумаги на стенку изделия целиком, чаще всего способом «припорашивания». Для этого по всему контуру рисунка прорезают отверстия, затем смоченный лист бумаги с рисунком прикладывают к гладью и через отверстия наносят по контуру рисунка точки специальным составом или алмазом. Точки соединяют между собой линией, которую проводят суспензией, приготовленной из воды и глины, или прорезают алюминиевым кругом, который оставляет серебряный след. Если рисунок нужно нанести на партию изделий, из резины изготовляют штемпель с рисунком. На штемпель наносят силикатную краску и изделие прокатывают по этому штемпелю. После непродолжительной сушки изделие обжигают при температуре 400 °С. В результате на стенке изделия образуется несмываемый и нестираемый рисунок, который затем прорезают кругами.

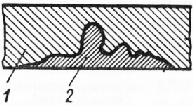

Рис. 3. Разрез стенки гравированного изделия:

1 — наружная стенка, 2 — выбираемый рельеф

Выбор способа обработки зависит от вида гравирования. При пластическом (скульптурном) гравировании стекла сначала кругами большего диаметра оконтуривают общие черты гравюры, обозначая ее форму и глубину. Затем кругами меньшего диаметра отделывают более мелкие детали. Объемность изображения достигается удалением стекла с некоторых участков поверхности изделия. Независимо от того, каким кругом ведется работа, существует общее правило: круги во время работы должны снимать максимально возможную поверхность для обеспечения необходимой глубины рельефа. В глубокой гравюре (рис. 3) наиболее глубоко гравируют ту часть рисунка, которая расположена ближе к наблюдателю. Более удаленные от наблюдателя части узора гравируют почти поверхностно, на совсем малую глубину. Гравирование рельефа начинают с того, что отбирают стекло около рисунка. Для гравирования мастер подводит изделие к кругу снизу так, чтобы можно было видеть весь рисунок, прижимает изделие к кромке гравировального круга, делает небольшой прорез и отнимает изделие. Затем операцию повторяет снова. Изогнутые элементы рисунка и спирали гравируют за несколько приемов, последовательно нанося прямые короткие прорезы, исходящие один из другого. Гравирование скольжением по стеклу выполняют кругами диаметром до 200 мм. Они оставляют на стекле широкий след, что ускоряет работу, при этом на стекле получается мелкая гравюра (глубина до 0,5 мм). При такой обработке используют круги слегка закругленного профиля без острой кромки. Некоторые простые орнаменты, полученные таким способом, являются уменьшенными узорами номерного или валового шлифования. Такое гравирование выполняется быстрее и стоит дешевле. Гравирование скольжением также применяют для калибровки (нанесение рисок и меток на мерные сосуды) гравирования надписей. Гравирование медными кругами — очень трудоемкий процесс, так как невозможно увеличить частоту вращения шпинделя гравировального станка, поскольку под действием возрастающей центробежной силы зерна абразива начинают слетать с медного круга. В результате медный круг оголяется и кромка круга быстро приходит в негодность. Для заточки медного круга требуется много времени. Данный процесс применяют в основном для декорирования уникальных изделий. Выразительность гравюры значительно возрастает, если выступающие детали или углубления отполированы на войлочных или деревянных полировальных кругах крокусом или пемзой. Можно полировать и очень узкие и короткие прорезы, например сферы диаметром от 1 м. Для этого используют свинцовые круги, суспензию пемзы и воды. Форма и размеры свинцового круга должны полностью соответствовать форме и размерам гравировального круга, которым был выгравирован узор. Техника полирования гравюры и ее деталей на свинцовых кругах не отличается от техники гравирования. В последнее время полирование используют как метод гравирования изделий из многоцветных слоев стекла. Снятие верхних слоев полированием дает возможность использовать цветовые оттенки нижележащих слоев, при этом поверхность стекла остается практически неизменной — блестящей и без заметных различий по высоте. Для этой цели используют обычный гравировальный станок, причем слой снимают деревянными кругами, на которые обычным способом наносят полировочные средства, растертые в воде, например оксид титана, который с водой образует смесь, хорошо прилипающую к полировальному кругу.

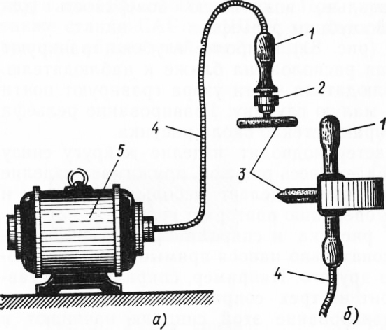

Рис. 4. Подвижный абразивный инструмент (а) и деталь крепления круга на валу (б):

1 — рукоятка, 2 — держатель, 3 — круг, 4 — гибкий вал, 5 — электродвигатель

Для гравирования громоздких и тяжелых изделий применяют подвижный абразивный инструмент (рис. 4, а, б). В держателе с рукояткой установлен патрон, обеспечивающий прочное крепление к гибкому валу шлифовальных кругов диаметром Ю… 200 мм. Круг через гибкий вал приводится во вращение от отдельно стоящего передвижного электродвигателя. Небольшие, но тяжелые изделия гравируют «насухо», без воды. Изделия со стенками толщиной 15… 20 мм больших размеров плоской формы устанавливают в деревянной подставке с небольшим наклоном назад. По изделию должна непрерывно течь вода для смачивания и охлаждения шлифовального круга. Гравер, перемещая подвижный абразивный инструмент, наносит на стекло рисунок в соответствии с эскизом.

Рис. 5. Варианты (а… г) крепления гравировальных кругов на подвижном гибком валу

Подносить инструмент к обрабатываемой поверхности необходимо плавно, без резкого удара режущей кромки круга о стекло. Затем круг резко прижимают к поверхности так, чтобы он оставил четкий глубокий след, и резко отнимают от обрабатываемого участка; нельзя оставлять продолжительное время круг на одном месте. В результате этого может произойти прижог, что приведет к нарушению геометрии режущей кромки. Круг должен вращаться в направлении от гравера. Способы крепления гравировальных кругов. Гравировальные круги крепятся на гибком валу разными способами: круги большего диаметра (свыше 30 мм) —через посадочное отверстие гайкой, которая наворачивается на конец гибкого вала (рис. 5, а), малого диаметра (рис. 5, б, в, г) приклеивают. Вал вставляют в держатель, напоминающий зажимный патрон сверлильного станка. Таким же образом в держателе зажимают алмазные буры различного профиля. При использовании алмазных буров значительно повышается производительность труда и сокращается время изготовления гравюры. Резание (метод появился в середине XVI в. в Венеции) чаще всего выполняют алмазом, закрепленным в тонком цилиндрическом держателе с помощью замазки. По форме держатель напоминает карандаш или авторучку. Гравер держит его во время работы как при письме или рисовании. Режущую грань алмаза ориентируют по направлению движения руки мастера. После каждого реза на гладкой поверхности стекла остаются тонкие царапины. Острие алмаза разрушает стекло таким образом, что с каждой стороны реза образуются тонкие раковистые выколки. Величина этих выколок зависит от давления на острие алмаза. При слабом нажиме получаются тонкие из-за выкра шивающихся крупинок стекла линии, при сильном — искрящийся след, так как возникающие при этом раковистые изломы сильнее отражают свет. Царапанием на поверхность изделия наносят рисунок в виде параллельной или перекрестной штриховки. Особенно эффектно выглядит этот вид гравирования на изделиях в сочетаниях с цветными покрытиями (протравой), так как слой протравы процарапывается и в этом месте образуется белая непрозрачная поверхность. Во избежание растрескивания изделия при работе под него подкладывают мягкую подложку. Кроме того, во время исполнения рисунка необходимо следить за тем, чтобы выкрашивающиеся частицы стекла не царапали поверхность изделия, особенно с цветной протравой. Выстукивание рисунка острым инструментом (впервые метод появился в Голландии в XVIII в.) заключается в следующем. Рукоятку острого инструмента держат перпендикулярно поверхности изделия и наносят по ней удары так, чтобы вершина острия не соскальзывала и давала точечное разрушение поверхности. В точке удара стекло дробится в тонкий порошок, а вокруг нее образуются небольшие по размерам раковины скалывания стекла. Таким образом при каждом ударе на стекле остается точечный белый след. В зависимости от расстояния между белыми точками можно добиться тончайших переходов светотени. Необработанные участки стекла выглядят особенно темными. Такие гравюры, в частности портреты, особенно эффектны на изделиях из темного стекла. Кроме того, указанным способом можно декорировать изделия настолько тонким рисунком, что они наиболее отчетливо видны лишь при боковом освещении, когда свет скользит вдоль стенки изделия. Для выстукивания по стеклу применяют инструменты из алмазов, корунда, карборунда, карбида вольфрама (победита). В какой-то мере при выстукивании можно избежать ручного труда, если использовать для этого легкие ручные виброустановки (аналогично ультразвуковой обработке). Разновидностью выстукивания является скалывание, при котором рисунок выполняют тупыми металлическими инструментами разного профиля. По инструменту наносят довольно сильные удары, поэтому такой способ применяют в основном для обработки толстостенных изделий. Удары наносят либо молоточком непосредственно по стеклу, либо по оправке, поставленной перпендикулярно поверхности изделия. В точке удара остается белый след выкрошившегося стекла, окруженный раковистыми изломами, на которых заметна «радужная игра» преломляющего света. Если обрабатываемое изделие укладывают на пружинящую подложку, то вследствие упругого сопротивления стекла удару образуются лишь раковистые изломы без белой крошки. При определенном навыке можно добиться получения на поверхности изделия рельефной фактуры, состоящий из конусообразных трещин. Острые режущие края сколов сглаживают химической обработкой. Гравирование электрическим током особенно эффективно при нанесении рисунка на плоских изделиях, особенно на листовом стекле. Изделие (рис. 6, а) погружают в сосуд, наполненный электролитом. На дно сосуда помещают металлическую пластину, которую присоединяют к одному из полюсов источника постоянного тока. К противоположному полюсу присоединяют подвижный электрод из платины. Иногда вместо сосуда с металлической пластиной на стекле, которое подлежит обработке, делают водонепроницаемый валик (рис. 6, б) из металлических отходов, который присоединяют к одному из полюсов источника тока точно так же, как и металлическую пластину. Если коснуться платиновым электродом поверхности стекла, в точке контакта возникает электрическая дуга, из-за высокой температуры в этой точке вначале появляется трещина, края которой затем сплавляются. Тепловая энергия электрической Дуги распространяется во всех направлениях, что и вызывает распространение трещинок во все стороны от сплавленного центра. При передвижении электрода по поверхности стекла центры сливаются в линию. Повторное движение электрода по выгравированной линии приводит к отколу растрескавшихся частичек. В результате образуется белая непрозрачная линия.

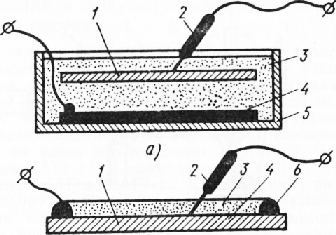

Рис. 6. Схемы гравирования изделий электрическим током:

а — с погружением в электролит, б — создание валика; 1 — изделие, 2 —платиновый электрод. 3 — электролит, 4 — металлическая пластина, 5 — сосуд, 6 — валик

На интенсивность остающегося на поверхности стекла следа влияет полярность электродов: более интенсивный след возникает, когда платиновый электрод подсоединен к источнику питания как катод. Диаметр платинового электрода и ширина образующегося следа находятся в прямо пропорциональной зависимости. На ширину следа также влияет и уровень электролита в установке.

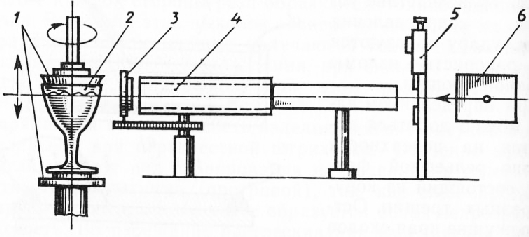

Рис. 7. Схема однопозиционной установки для гравирования стекла лучом лазера:

1 — система крепления изделия, 2 — изделие, 3 — фокусирующая линза, 4 — телескопическая труба, 5 — электромагнитный клапан, прерывающий излучение лазера, 6 — лазер

При гравировании листового стекла большого размера участок, подлежащий обработке, окружают валиком высотой до 5 мм, изготовленным из смеси воска с алюминиевой стружкой или из других композиций с металлом. Для облегчения работы под лист стекла помещают чертеж с узором, который переносят на стекло. Рисунок на чертеже выполняют цветным несмываемым карандашом. Аналогичным образом электрическим током гравируют сортовую посуду и изделия декоративного назначения. Гравирование лазерным лучом основано на тепловом действии луча, испускаемого квантовым генератором. В точке падения лазерного луча на поверхность изделия происходит проплав-ление канавки. Для этого может быть использован газовый лазер на основе С02, который работает в непрерывном режиме. Подобный лазер обладает достаточной мощностью, чтобы оказать на поверхность стекла тепловое воздействие. Его излучение с длиной волны 10,6 мкм вполне удовлетворительно поглощается стеклом, что и позволяет в короткий промежуток времени разогреть микроучасток поверхности до температур размягчения стекла. Однопозиционна я лазерная установка (рис. 7) для гравирования стекла состоит из лазера, электромагнитного клапана для прерывания излучения после окончания цикла обработки, оптической системы, которая способна пропускать излучение длиной волны 10,6 мкм, и системы крепления изделия. Система крепления может перемещать изделие в заданных направлениях. Установка может быть укомплектована копиром, подвижным столом, приспособлениями для колебания и вращения линзы, что позволяет получать на изделии волно- и петлеобразные линии. Таким образом, за счет согласованных движений изделия и фокусирующей линзы можно получать довольно сложные рисунки. Реклама:Читать далее:Полирование веществаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|