|

|

Категория:

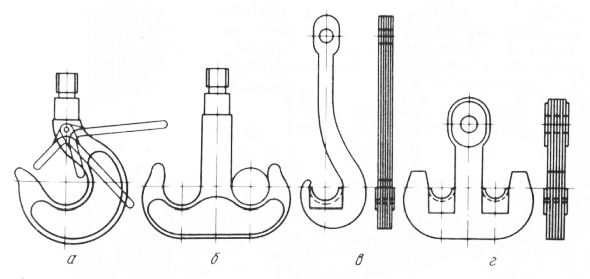

Эксплуатация транспортного оборудования цехов Далее: Ходовые колеса Грузовые крюки. Наиболее широко применяются такие универсальные грузозахватные приспособления, как грузовые крюки, к которым груз прикрепляется с помощью канатных или цепных строп. В грузоподъемных механизмах применяют кованые (штампованные) и пластинчатые крюки. Кованые крюки изготовляют в основном из стали 20 (ГОСТ 1050—74) или из стали 20Г (ГОСТ 4543—71). Кованые (штампованные) крюки изготовляют на дорогостоящем и громоздком кузнечно-прессовом оборудовании. Однако изготовление крюков литьем не нашло широкого распространения вследствие возможного появления раковин, трещин, шлаковых и других включений, которые могут явиться причиной их поломки. Крюки большой грузоподъемности в основном выполнены пластинчатыми из отдельных элементов, вырезанных из листовой стали. Для более равномерной загрузки пластин в зеве крюка закрепляют вкладыши из мягкой стали, внешняя форма которых обеспечивает укладку строповых канатов с плавными перегибами. Грузовые крюки должны быть снабжены предохранительными замками, предотвращающими самопроизвольное выпадение съемного грузозахватного приспособления. Допускается применение крюков без предохранительных замков в портальных кранах, кранах, транспортирующих расплавленный металл или жидкий шлак, а также при использовании гибких грузозахватных приспособлений. Кованые однорогие (штампованные) крюки (ГОСТ 6627—74) имеют грузоподъемность 0,4—20 т для машин и механизмов с ручным приводом; 0,32—100 т для машин и механизмов с машинным приводом при легком и среднем режимах работы и 0,25—80 т при тяжелом режимах. Кованые (штампованые) двурогие крюки (ГОСТ 6628—73) имеют грузоподъемность 8—20 т для машин с ручным приводом и 5—100 т для машин с машинным приводом при тяжелом и весьма тяжелом режиме работы. Пластинчатые крюки (ГОСТ6619 — 75) изготовляют следующих типов: однорогие грузоподъемностью 40—315 т для литейных кранов и двурогие грузоподъемностью 80—320 т для кранов общего назначения. Каждый крюк должен выдерживать статистическую нагрузку, превышающую его грузоподъемную силу на 25%.

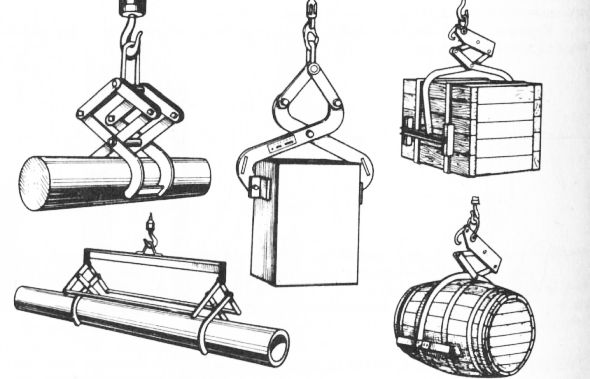

Рис. 1. Основные типы грузозахватных крюков: При выборе стандартизированного крюка по грузоподъемности не требуется расчет его прочности. Клещевые захваты. Производительность грузоподъемной машины во многом зависит от способа подвешивания (зачаливания) и освобождения груза. При работе с массовыми штучными грузами определенных размеров (ящики, мешки, тюки и т.п.) целесообразно применять различные захваты, позволяющие сократить время на захват и освобождение груза, а также облегчить или совсем ликвидировать ручной труд рабочего Аа этих операциях. Клещевые захваты для некоторых штучных грузов приведены на рис 2. Наиболее часто применяют клещевые и эксцентриковые захваты, удерживающие груз силами трения. Для обеспечения надежности удерживания груза силами трения часто рабочую часть губок выполняют с насечками или зубьями, в то время как захваты рассчитывают без учета насечки с коэффициентом запаса сжимающего усилия 1,25—1,5. Клещевые захваты подразделяются на захваты для штучных грузов в таре или упаковке и на захваты для штучных грузов без тары. В зависимости от степени автоматизации процесса захвата и освобождения груза захваты подразделяются на полуавтоматические, обеспечивающие автоматический захват груза и освобождение его вручную, и автоматические, обеспечивающие захват и освобождение груза без применения ручного Труда. Захваты имеют рычажную систему в виде клещей (откуда происходит их название). В практике подъемно-транспортных операций возникает необходимость поднимать стальные балки или листы в вертикальном положении. В этих случаях широко применяются эксцентриковые захваты, состоящие из скобы, подвешенной на крюк посредством кольца, и эксцентрика, шарнирно закрепленного на скобе. Поднимаемый груз помещается между рабочими поверхностями скобы и эксцентрика и удерживается в захвате силами трения, которые зависят от параметров захвата.

Рис. 2. Клещевые захваты

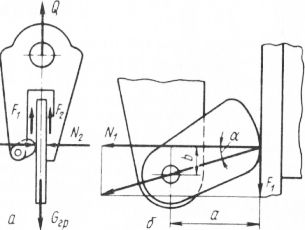

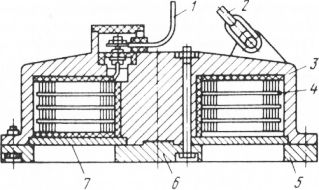

Рис. 3. Эксцентриковый захват В период опускания захвата на груз эксцентрик легко поворачивается против движения часовой стрелки, пропуская груз в зону рабочих поверхностей захвата. При подъеме захвата сила трения между грузом и рабочей поверхностью эксцентрика создает момент, поворачивающий эксцентрик по часовой стрелке вызывая дополнительное нажатие эксцентрика на груз до полного его затягивания. Подъемные электромагниты. Для подъема стальных и чугунных грузов широко применяют подъемные электромагниты. Они подвешиваются цепями к крюку подъемного механизма. Питание постоянным током осуществляется с помощью гибкого кабеля, автоматически наматываемого и сматываемого со специального кабельного барабана при подъеме и опускании магнита. Подъемные магниты состоят их стального корпуса, отлитого из малоуглеродистой стали марки 25Л-1, внутри которого помещается обмотка. Снизу обмотка защищена стальными полюсами и немагнитной шайбой. Электромагниты выпускают круглой или прямоугольной формы. При подъеме длинных и тяжелых грузов применяют подвеску из нескольких магнитов. Грузоподъемность подъемных магнитов до 30 т. Грузоподъемность магнитов в значительной степени зависит от типа, формы и температуры груза, она сильно снижается при ухудшении магнитных свойств поднимаемых грузов и при повышении температуры. При температуре материала выше 200иС подъемная сила электромагнита начинает уменьшаться и при 700°Сона практически равняется нулю. Применение подъемных электромагнитов позволяет избавиться от ручного труда при зачаливании груза, так как захват и освобождение груза происходят автоматически. Необходимо быть очень осторожным при работе с магнитом. В зоне его действия запрещается пребывание людей, так как имеется опасность падения отдельных составляющих груза. Для транспортирования листовых материалов (сталь, цветные металлы, стекло и т.п.) широко применяются вакуумные захваты, состоящие из металлического диска с отверстием в центре и эластичного резинового герметизирующего кольца. Диск соединен гибким шлангом с вакуумным насосом. Для захватывания диск накладывают на поверхность груза и поворотом крана пслость захвата подключают к вакуумному насосу. Резиновое кольцо предотвращает проникновение воздуха между плоскостями диска и груза.

Рис. 4. Грузоподъемный электромагнит круглой формы

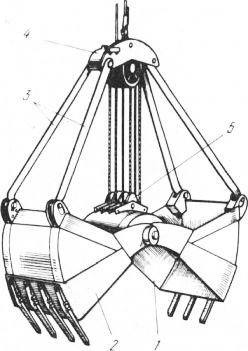

Рис. 5. Двухчелюстной двухканатный грейдер Вакуумные захваты имеют некоторые преимущества по сравнению с подъемными электромагнитами. С помощью вакуумзахватов можно перемещать немагнитные материалы, повышается безопасность проведения работ, сокращается время на захват и транспортирование грузов, снижается масса захвата. Вакуумными захватами можно транспортировать листы с рифленой, волнистой, сильно окисленной поверхностью. Преимуществами таких захватов является также возможность равномерного распределения массы поднимаемого груза между несколькими захватами, подвешеными к траверсе, что позволяет избежать прогибов листового материала при транспортировании; удобство и быстрота закрепления груза; возможность автоматизации погрузочно-разрузочных операций. На подъем груза массой 1 кг требуется 1,2—1,3 см2 активной площади вакуумного захвата, поэтому с помощью одного вакуумного захвата диаметром 608 мм можно поднимать груз массой до 1 т. Грейферы. Грейфером называют полуавтоматически закрывающийся и раскрывающийся сосуд, применяемый при перегрузке различных сыпучих материалов (песок, уголь, руда и т.п.). Грейферы бывают двухчелюстные и многочелюстные. Многочелюстные грейферы обычно применяют для перегрузки крупнокускового материала (камень, чугунные чушки и т.п.). Большое применение в промышленности имеют двухчелюстные грейферы. Они состоят из двух челюстей, шарнирно соединенных на нижней траверсе. Посредством жестких тяг 3 челюсти подвешены к верхней траверсе 4. Различают две принципиальные схемы двухчелюстных грейферов, отличиющихся системой подвески их к гибкому элементу — двухканатные и одноканатные. В двухканатном грейфере один канат (подъемный) закреплен на верхней траверсе, а второй (замыкающий) проходит к нижней траверсе, чаще всего образуя полиспаст между верхней и нижней траверсами. Двухканатные грейферы обслуживаются специальной грейферной двухбарабанной лебедкой. Широкое применение находят многочелюстные грейферы. Челюсти (от трех до восьми) для перегрузки труднозачерпываемого материала (крупнокусковой руды и др.) имеют серповидную форму и шарнирно закреплены на цилидрической нижней траверсе. Челюсти расположены друг относительно друга под углом 120—45. Тормозные устройства Механизмы грузоподъемных машин должны быть снабжены надежными тормозными устройствами, обеспечивающими в механизмах подъема остановку груза и удержание его в подвешенном состоянии, а в механизмах передвижения и поворота — остановку механизма на определенной длине тормозного пути. Механизмы Передвижения тележек поворотных кранов оез самостоятельного двигателя, тележек мостовых кранов с ручным приводом, электроталей при управлении ими снизу, грузоподъемных машин с машинным приводом и их тележек при’ скорости передвижения менее 32 м/мин не имеют тормозных устройств. Механизмы передвижения грузоподъемных машин, работающих на открытом воздухе или передвигающихся по напольным путям, снабжены тормозными устройствами независимо от скорости передвижения машины. Тормозные устройства грузоподъемных машин классифицируют по следующим признакам. 1. По конструктивному исполнению рабочих элементов различают тормоза колодочные, рабочим элементом которых является колодка, взаимодействующая с наружной цилиндрической поверхностью тормозного барабана; ленточные — с рабочим элементом в виде гибкой ленты, взаимодействующей с тормозным барабаном; дисковые — с рабочим элементом в виде целых колец или отдельных сегментных колодок и конические — с рабочим элементом в виде конуса ( последние две конструктивные разновидности тормозов обычно объединены в одну группу тормозов с замыкающим усилием, действующим вдоль оси тормоза, — в группу тормозов с осевым нажатием). 2. По принципу действия различают тормоза автоматические, замыкающиеся при отключении двигателя механизма, на котором установлен тормоз, или при срабатывании элементов защиты, и управляемые, замыкающиеся или размыкающиеся при воздействии обслуживающего персонала на орган управлении тормозом. 3. По назначению различают тормоза стопорные, которые останавливают механизм, и тормоза, которые ограничивают скорость движения в определенных пределах в течении всего периода работы соответствующего исполнительного механизма (спускные тормоза и регуляторы скорости). 4. По характеру действия приводного усилия различают тормоза нормально замкнутые, замыкающиеся под действием внешней силы (силы тяжести замыкающего груза, усилия пружины и т.п.) при выключенном приводе, а размыкающиеся — при включении привода; нормально разомкнутые, замыкающиеся при включении привода, а размыкающиеся под действием внешнего размыкающего усилия; комбинированные, работающие в нормальных условиях как тормоза нормально разомкнутые (размыкающиеся приводным усилием электромагнита или толкателя, а замыкающиеся под действием внешнего замыкающего усилия управления тормозом, действующего независимо от приводного усилия), а в аварийных условиях — как тормоза нормально замкнутые действием замыкающего усилия. Согласно правилам Госгортехнадзора механизмы подъема груза и изменения вылета стрелы с машинным приводом снабжены нормально замкнутыми тормозами, автоматически размыкающимися при включении привода механизма. Применение в этих механизмах управляемых нормально разомкнутых тормозов и тормозов постоянно замкнутых (не размыкаемых при работе механизма) не допускается. Механизмы подъема с ручным приводом снабжены автоматически действующими тормозами. На механизмах передвижения и поворота грузоподъемных машин с электроприводом обычно применяют нормально замкнутые и комбинированные тормоза. На механизмах поворота башенных и портальных кранов могут быть использованы нормально разомкнутые управляемые тормоза. К тормозам предъявляют следующие основные требования: достаточный тормозной момент для заданных условий работы; быстрое замыкание и размыкание; достаточная прочность и долговечность элементов тормоза; простота конструкции, определяющая малую стоимость изготовления; удобство осмотра регулирования и замены износившихся деталей; устойчивость регулирования; минимальный износ трущихся элементов; минимальные габариты и масса; высокая теплоотдача, так как температура поверхности трения не должна превышать предельную температуру, установленную для принятого фрикционного материала.

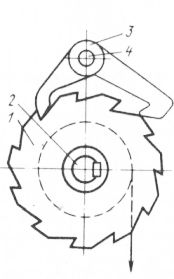

Рис. 6. Схема храпового останова Местом установки тормозного шкива обычно является быстроходный вал механизма с наименьшим крутящим моментом. Следовательно, тормоз должен развивать малый тормозной момент, обладать малыми размерами и наименьшей мощностью привода. В этом случае в качестве тормозного шкива часто используют одну полумуфту соединения двигателя с редуктором. Если в механизме применена муфта с упругими элементами, то в качестве-тормозного шкива можно применять только полумуфту, находящуюся на валу редуктора. Остановы. К устройствам, служащим для удержания груза в подвешенном состоянии, относятся остановы, которые не препятствуют подъему груза и исключают возможность его самопроизвольного опускания под действием собственной массы. Как самостоятельное тормозное устройство остановы применяют редко; обычно они являются сборочной единицей тормозных устройств. Остановы бывают храповые и фрикционные. В грузоподъемных машинах в основном применяют храповые остановы. Эти остановы состоят из храпового колеса, закрепленного на валу механизма, и собачки, ось которой установлена на подвижных элементах механизма. Собачка входит в зацепление с храповым колесом, задерживая его движение, а следовательно, и движение механизма в сторону опускания, не препятствуя движению в сторону подъема. Для опускания груза собачку необходимо вывести из зацепления с храповым колесом. Местом установки храпового механизма обычно является быстроходный (приводной) вал привода с наименьшим крутящим моментом. Реклама:Читать далее:Ходовые колесаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|