|

|

Категория:

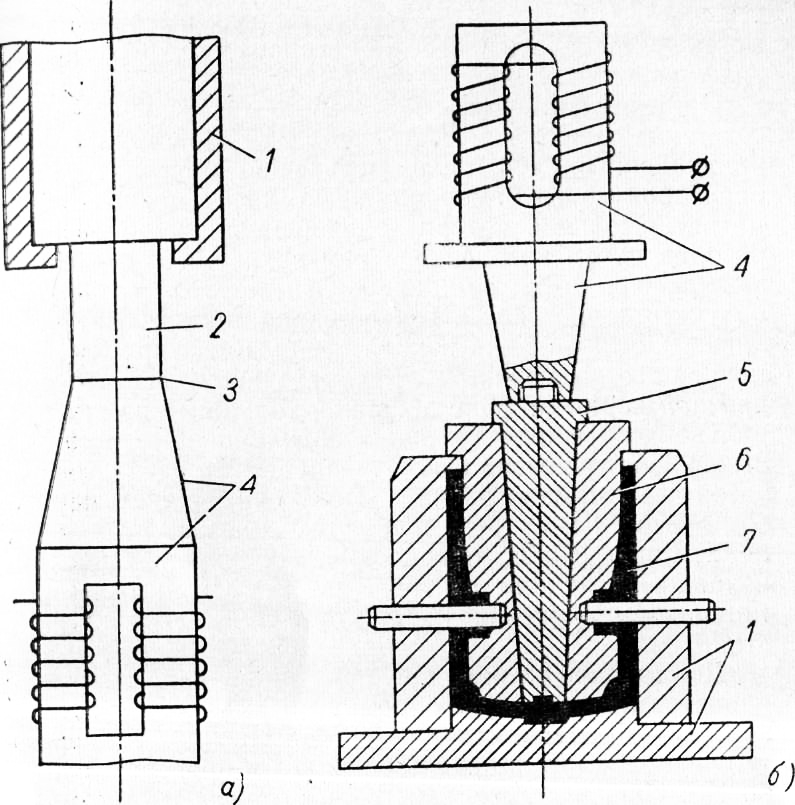

Развитие литейного производства Существенным недостатком большинства песчаных форм является их недолговечность. В таких формах можно получить только одну отливку. Этот недостаток устраняется при использовании кокилей. Что такое кокиль? Какими преимуществами обладают кокили по сравнению с песчаными формами? Кокилем называют металлическую литейную форму, в которую расплав заливается из разливочного ковша под действием собственной силы тяжести. Обладая более высокой теплопроводностью по сравнению с песчаными формами (теплопроводность чугунного кокиля 42, а песчано-глинистой формы 0,65 ккал/м час), кокили обеспечивают более мелкозернистую структуру, а следовательно, более высокие механические свойства отливок. Кокили давно известны литейщикам: их впервые стали применять в XVI веке для отливки чугунных пушечных ядер, а в первой четверти XIX века — прокатных валков с отбеленной поверхностью. В современных условиях литье в металлические кокили широко применяется в серийном и массовом производстве самых разнообразных отливок и изделий с толщиной стенок 3 -ь 100 мм из медных, алюминиевых и магниевых сплавов, а также из чугуна и стали, масса которых колеблется в широких пределах: для цветных сплавов — от 100 г до 500 кг, для чугуна — от 100 г до 14 т и для стали — от 0,5 кг до 12 т. В качестве материала кокилей наиболее широко используется обыкновенный серый и высокопрочный чугун с шаровидным графитом. В годы второй мировой войны был предложен способ литья в алюминиевые кокили. В них получают отливки из различных сплавов массой от 10 г до 160 кг, с толщиной стенок до 1,6 мм и точностью, приближающейся к точности отливок, изготовленных литьем под давлением. Для повышения термической стойкости на рабочей поверхности алюминиевого кокиля электролитическим способом создается пленка окиси алюминия, обладающая высокой твердостью и жароупорностью. Повышенная (по сравнению с чугунными) теплопроводность алюминиевых кокилей обеспечивает выпуск отливок с мелкозернистой структурой и высоким качеством поверхности. Стойкость широко применяемых чугунных и стальных кокилей при получении чугунных отливок небольшой массы достигает 5 тыс., а при получении отливок из легких .сплавов — 10 тыс. заливок. По конструктивным особенностям кокили делятся на несколько типов: неразъемные (вытряхные) и разъемные — с вертикальной, горизонтальной и комбинированной плоскостями разъема. Большое преимущество кокильного способа литья заключается в его простоте и малооперационности технологического процесса. Благодаря освоению этого прогрессивного процесса отпала необходимость в изготовлении и разрушении формы (как это имеет место при использовании песчаных форм) после получения каждой отливки, что открывает широкие возможности для механизации и автоматизации. Технология литья в металлические формы обычно включает операции подготовки кокиля к заливке (подогрев до 200—250° и нанесение на подогретую рабочую поверхность огнеупорного покрытия), его сборку (установку песчаных стержней, соединение и скрепление частей кокиля) и заливку расплавом. После выдержки с целью проведения процесса кристаллизации расплава производится раскрытие кокиля и извлечение из него отливки. Принимая во внимание огромные преимущества кокильного способа литья, в нашей стране были проведены всесторонние исследования его параметров и условий получения качественных отливок. В результате плодотворной деятельности советских ученых Н. П. Дубинина, А. М. Петриченко, А. И. Вейника, многочисленных научных организаций, конструкторских бюро и заводов в сравнительно короткие сроки в нашей стране были разработаны методы расчета литниковых систем, теоретические основы для обеспечения заданных условий регулирования тепловых режимов кокилей (они важны для установления режимов подогрева кокилей перед заливкой и их охлаждением после извлечения отливки), составы огнеупорных покрытий для рабочей поверхности кокилей при получении всевозможных видов отливок, большое число оригинальных конструкций кокилей, контрольная аппаратура и многое другое. Была создана мощная научно-производственная база кокильных способов литья, включающая НИИСЛ и Тираспольский завод литейных машин имени С. М. Кирова. Все это обеспечило благоприятные условия для внедрения кокильного процесса литья на большом числе отечественных предприятий и вывело СССР на первое место в мире по производству отливок этим прогрессивным методом литья. В современных литейных цехах серийного производства процессы литья в кокиль механизируют применением механических, пневматических и гидравлических станков. В условиях крупносерийного и массового выпуска отливок литье в кокиль осуществляется на карусельных установках, литейных конвейерах и линиях, позволяющих организовать высокопроизводительные поточные методы труда. В настоящее время успешно работают кокильные линии, а также комплексно-механизированная линия для кокильной отливки деталей из высокопрочного и обыкновенного серого чугуна модели А-35. Последняя в течение пяти лет успешно используется для отливки стоек корпусов тракторных плугов на Одесском заводе сельскохозяйственного машиностроения имени Октябрьской революции. Проектная мощность этой линии достигла 1200 т отливок в год, а ее внедрение позволило заводу сэкономить 1300 тыс. руб. и 8 тыс. т металла. В настоящее время поставлена задача создания автоматических систем управления работой кокильных установок с помощью программирования, что сведет роль рабочих к функциям наладки и осмотра оборудования. Широко применяется кокильный метод литья на предприятиях Москвы и Московской области: длительное время работает линия по выпуску чугунных отливок на заводе «Водоприбор», фасонные части труб изготовляются на автоматизированных кокильных линиях конструкции Гипросантехпрома, сложные ответственные отливки из алюминиевых и магниевых сплавов в кокилях производит Балашихинский литейно-механический завод и др. Высокие скорости кристаллизации расплава в металлическом кокиле часто приводят к образованию на поверхности чугунных отливок твердой корки отбела, затрудняющего их механическую обработку. Кроме того, непосредственный контакт расплава с рабочей поверхностью кокиля отрицательно сказывается на его стойкости. С учетом этого в последние годы был предложен процесс литья в кокили с термоизоляционной облицовкой. На рабочую поверхность кокилей пескодувной или пескострельной машиной наносится тонкий (4—6 мм) слой песчано-смоляной смеси. На основе обширных исследований основных параметров данной технологии в настоящее время разработаны автоматические линии массового и крупносерийного производства чугунных и стальных отливок распределительных валов автомобильных и тракторных двигателей, крышек и корпусов букс железнодорожных вагонов и других деталей. Внедренная на харьковском моторостроительном заводе «Серп и молот» комплексно-автоматизированная линия модели А-76 конструкции одесского НИИСЛ для литья коленчатых валов двигателя СМД-14 в облицованные кокили приносит заводу около 900 тыс. руб. в год. Серийное производство таких линий организовано на Тирасполь-сюом заводе литейных машин имени С. М. Кирова. Облицовка кроме предупреждения отбела и повышения долговечности кокиля сокращает массу получаемых отливок за счет снижения припусков на механическую обработку и массы прибылей, позволяет управлять процессом теплообмена и создавать наиболее выгодные условия для формирования отливок. Это положительно сказывается на их механических и эксплуатационных свойствах. При получении особо крупных отливок термоизоляционная облицовка позволяет резко повысить стойкость и расширить область применения кокилей. Так, при отливке крупных (массой 9 т) стальных лопастей рабочих колес радиально-осевых турбин Красноярской ГЭС использовали чугунный кокиль с полуметаллическими рабочими поверхностями. Последние образовывались выступающими на 10—15 мм и расположенными в шахматном порядке бобышками кокиля, промежутки между которыми заподлицо футеровались жидкостекольной формовочной смесью. Путем изменения толщины футеровки, образующей толстые и тонкие части лопасти колеса турбины, в кокиле создавали переменный (волнистей) фронт кристаллизации расплава, что позволило свести к минимуму возникающие в отливках термические напряжения, избежать образования в них деформаций и трещин. Для повышения механических свойств отливок советскими специалистами была предложена технология кокильного литья с использованием ультразвука. Для включения в систему высокочастотных колебаний кокиль 1 (рис. 54, а) монтируется на железном сердечнике 2, наружный конец которого припаивают оловянной прослойкой 3 к магнитострикционному излучателю 4. Заливаемый в полость формы расплав подвергается воздействию ультразвуковых волн благодаря соприкосновению с железным сердечником. Повышение механических свойств кристаллизующегося расплава происходит за счет большого местного давления, создаваемого ультразвуковыми волнами. При получении чугунных отливок такой процесс позволяет дробить структурные составляющие — феррит, цементит, а также неметаллические включения. При этом графит приобретает пылеобразную форму и равномерно распределяется по сечению отливки. Благодаря такой обработке обыкновенный серый чугун превращается в высокопрочный, приближающийся по свойствам к.стали. Его структура становится равномерной по всему сечению отливки, предел прочности на растяжение при литье в кокиль повышается с 18—22 до 55—65 кг/мм2, а сопротивление на истирание — в 10 раз и выше.

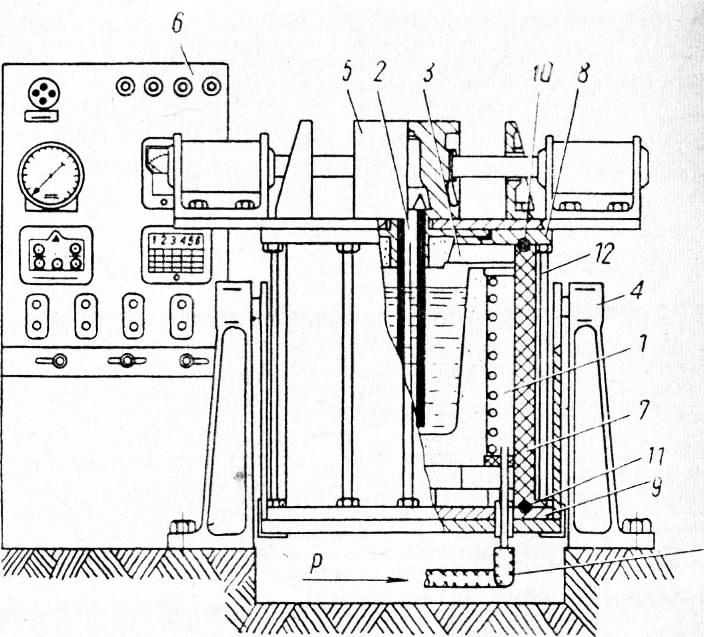

Рис. 1. Схема литья в кокиль под воздействием ультразвука; Успешно был использован ультразвук при кокильной отливке поршней мотоцикла из алюминиевого сплава с большим (18—22%) содержанием кремния. Применение ультразвукового генератора УЗГ-10У и магнитострикционных преобразователей ПМС-15А, обеспечивающих подвод ультразвуковой энергии к отливке через средний клин и боковые клинья кокиля, позволило в 5—6 раз измельчить крупные интерметаллические высококремнистые включения и обеспечить их равномерное распределение по сечению отливки. Это ликвидировало их выкрашиваемость при работе двигателя, благодаря чему резко снизился износ цилиндра. Оригинальный метод кокильного литья предложил советский специалист Л. А. Верте. Им сконструирован индукционный насос для перекачки металлических расплавов по трубам с помощью перемещающегося магнитного поля, которое одновременно подогревает расплав путем наведения в нем вихревых токов. Кокильная установка с индукционным насосом позволит получать экономичные тонкостенные пустотелые отливки. После заливки кокиля расплавом и кратковременной его выдержки для образования достаточно прочной корки отливки заданной толщины из центральной ее части с помощью индукционного насоса выкачивают и возвращают в раздаточную печь или дозатор незастывший расплав. Полученные таким образом пустотелые отливки наряду с легкостью будут обладать повышенной прочностью. Их широкое применение позволит конструкторам резко уменьшить массу машин без снижения эксплуатационных характеристик. До сих пор на ряде предприятий заливка кокилей производится вручную с помощью мерных ложек и ковшей. Учитывая, что этот способ снижает температуру заливаемого в кокиль расплава и производительность машин, а также таит в себе опасность ожогов рабочих, в современных цехах, производящих отливки из алюминиевых сплавов, эта операция автоматизируется и осуществляется с помощью магнитодинами-ческих установок моделей МДН-4, МДН-6, МДН-6А конструкции Института проблем литья АН УССР, дозатора модели Д-630 Тираспольского завода литейных машин имени С. М. Кирова и др. Дозатор Д-630 предназначен для автоматической заливки больших (5—50 кг) доз алюминиевого расплава в кокили, установленные на однопозиционные машины и карусельные установки. Дозаторы снабжены электронагревателями для поддержания необходимой температуры расплава в герметически закрытой футерованной ванне, а также уровнемерами, которые контролируют максимальный и минимальный уровни расплава в дозаторе. Поставленная перед литейным производством проблема повышения надежности литых изделий при одновременном снижении их массы может быть успешно решена путем повышения качества и прочностных характеристик материала отливок. В связи с этими соображениями перспективным процессом следует считать литье в кокиль под низким регулируемым давлением. Этот усовершенствованный кокильный способ литья обеспечивает повышение физико-механических свойств литого металла за счет подпитки затвердевающей в металлической форме отливки. Он также увеличивает коэффициент использования расплава (в ряде случаев до 98%) в связи с отсутствием литников и прибылей. На рис. 2 показана схема установки для литья в кокиль под низким регулируемым давлением конструкции Института проблем литья АН УССР. Она снабжена автоматическим управлением заливки и предназначена для получения отливок из сплавов черных и цветных металлов. Система управления с программным устройством позволяет поддерживать заданный режим процесса заполнения кокиля расплавом, автоматически осуществлять работу установки. С помощью потенциометра программного устройства время заполнения формы может быть задано в пределах 7—25 сек., что позволяет легко выбрать требуемый режим заливки. Установка предназначена для отливки поршней и крышек различного назначения из алюминиевых сплавов, чугунных тракторных гильз, корпусов вращающихся токарных центров из высокопрочного чугуна, корпусов буровых коронок из легированной стали и других деталей массой 40—120 кг. Производительность установки в зависимости от вида расплава и массы отливки составляет 30—120 циклов заливки в час. Рабочее избыточное давление в автоклаве достигает 2 кг/см2. Для производства более крупных отливок (диаметром до 900 мм, длиной до 1200 мм и массой до 300 кг) из алюминиевых сплавов в СССР создана специальная установка для литья под низким давлением модели ЛНД-2 с автоматическим рабочим циклом, оборудованная пневматической системой управления для заполнения кокиля расплавом.

Рис. 2. Установка для литья в кокиль под низким давлением. Выше было сказано о новом материале для форм — блочном графите, из которого делают многократно используемые кокили. Основные теоретические положения процессов литья в графитовые блочные формы — кокили были разработаны автором в 1960 г. Получаемые в графитовых кокилях отливки характеризуются плотной мелкозернистой структурой, высокими механическими свойствами, повышенной точностью и малой шероховатостью поверхности и превосходят аналогичные показатели отливок, полученных в металлических кокилях. Графитовые кокили рекомендуется применять при массовом и крупносерийном производстве несложных фасонных отливок из серого чугуна, медных и алюминиевых сплавов массой до 500 кг. В них отливают стальные колеса железнодорожного транспорта, бронзовые и стальные втулки, медные стержни, а также фасонные отливки небольшой массы из разнообразных сплавов. Учитывая резкое повышение плотности металла за счет высокой скорости его кристаллизации в графитовом кокиле, этот метод литья следует особенно рекомендовать для производства заготовок литых деталей машин, к которым предъявляются жесткие требования в отношении их гидравлической плотности, способности работать в условиях повышенных давлений и износостойкости (крышки, гильзы и поршни цилиндров, золотниковые втулки, фланцы и корпуса патронов токарных станков, детали насосов, части гидроаппаратуры и т. д.). На рис. 3 показана схема установки для литья под низким давлением стальных колес железнодорожного транспорта (масса колеса 330 кг) в блочных графитовых формах. Вначале наполненный расплавленной сталью разливочный ковш опускают в бетонный автоклав, который закрывают крышкой с сифонной огнеупорной трубкой. После впуска в автоклав сжатого до 2 ат воздуха сталь по трубке поступает в графитовую форму. Для предупреждения подъема верхней полуформы давлением заливаемого расплава в установке предусмотрены упоры приводимые в действие пневматическими цилиндрами. После заполнения формы сталью (этот момент контролируется уровнем расплава в прибылях) опускается графитовая пробка. При этом поступление стали в форму прекращается и одновременно снимается давление воздуха в автоклаве. Отлитые в графитовых формах колеса получают с допуском около 0,05 мм по всем размерам, кроме диаметра, для которого допускается отклонение до 2 мм. Стойкость графитовой формы — 400 заливок. При 20 переточках в ней можно получить 8 тыс. колес, отличающихся высокими эксплуатационными свойствами. На ряде отечественных заводов, использующих дуговые сталеплавильные печи, успешно применяют очень дешевые кокили, выточенные из отработанных печных графитовых электродов. В них получают стальные; чугунные и бронзовые цилиндрические отливки Диаметром 100-300 мм. Особенно эффективно применение графитовых блочных кокилей для отливок из медных сплавов, так как отсутствие химического взаимодействия между расплавом бронзы или латуни с углеродом кокиля обеспечивает высокое качество поверхности отливок. На Минском автомобильном заводе перевод на литье в графитовые кокили серийно выпускаемых бронзовых втулок четырех наименований (ранее они отливались в песчано-глинистых формах) с годовой программой 5—6 тыс. шт. позволил сэкономить за счет уменьшения припусков на механическую обработку 9020 кг бронзы (без учета эффекта от снижения брака отливок).

Рис. 3. Схема установки для литья колес в графитовых формах под низким давлением. Таким образом, по сравнению с металлическими графитовые кокили имеют ряд преимуществ: их теплопроводность, термическая и химическая стойкость более высоки; длительность и трудоемкость механической обработки графитовых кокилей значительно ниже, так как графит легко режется деревообрабатывающим инструментом. Кроме того, надо учесть отсутствие привариваемости заливаемого расплава к кокилю и необходимости производить термическую обработку для повышения его стойкости и, наконец, в 3 раза меньшая масса формы при тех же размерах. Литье в кокиль — перспективный метод получения высококачественных отливок. Поэтому в директивах XXIV съезда КПСС намечено увеличить за пятилетие выпуск кокильных машин с полуавтоматическим и автоматическим циклом работы в 2,5 раза. Реклама:Читать далее:Литье под давлением в литейных цехахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|