|

|

Категория:

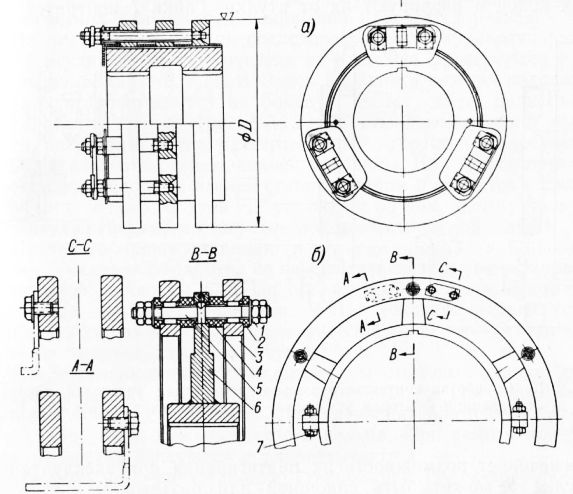

Крупные электрические машины Контактные кольца предназначены для передачи электрического тока от неподвижных щеток к обмотке вращающегося ротора. Они применяются в синхронных машинах и в асинхронных двигателях с фазным ротором. В синхронных машинах для питания обмотки возбуждения ротора устанавливаются два контактных кольца. В асинхронных двигателях напряжение к обмотке подводится тремя контактными кольцами. Основными эксплуатационными требованиями к контактным кольцам являются: высокая износоустойчивость, минимальное биение и надежность при длительной эксплуатации. Последнее требование подразумевает сохранение как механической прочности узла и его правильной геометрической формы, так и электрической прочности изоляции. Технологический процесс изготовления узла контактных колец определяется в основном его конструкцией. Как отмечалось, в крупных машинах применяются контактные кольца с горячей посадкой на втулку и с болтовым креплением. На рис. 9-9, а показаны контактные кольца с горячей посадкой на втулку. Эта конструкция весьма надежна в эксплуатации и применяется в быстроходных машинах при тяжелых режимах работы. Втулка изолируется от контактных колец несколькими слоями миканита, который трехкратно выпекается, прессуется и затем протачивается. Прессовку миканита производят наложением проволочного бандажа, болтовыми прессовочными кольцами или под гидравлическим прессом с применением конических колец и сегментов, аналогичных по устройству коническим приспособлениям для сборки и прессовки коллекторов. В книге «Турбогенераторы» кратко рассмотрена технология сборки контактных колец турбогенератора с горячей посадкой их на втулку. Технология сборки контактных колец

Рис. 1. Контактные кольца: крупных синхронных и асинхронных машин с горячей посадкой на втулку имеет некоторые отличия, обусловленные конструктивными особенностями, но весьма сходна в специфических вопросах изолирования, сборки и бандажировки с технологией сборки контактных колец турбогенераторов. Контактные кольца с болтовым креплением обеспечивают наилучшие условия охлаждения и требуют минимальной затраты конструкционных материалов. Ослабление крепления контактных колец со временем, из-за усадки изоляционных деталей, пока препятствует использованию этой конструкции в машинах с тяжелыми условиями работы; однако по мере улучшения свойств конструкционных пластмасс кольца с болтовым креплением вытесняют более сложные и дорогостоящие конструкции с горячей посадкой на втулку. На рис. 1, представлена типовая конструкция контактных колец с болтовым креплением для диаметров 400—1000 мм, широко применяющаяся в синхронных машинах. Основанием служит сварная втулка с лучами, через отверстия которых проходят шпильки для крепления стальных колец. Изоляционные втулки из пластмассы фиксируют положение контактных колец и изолируют их от втулки. Гайки контрятся, что обеспечивает возможность их подтягивания при эксплуатации. Втулка 6 может быть сплошной или разъемной.

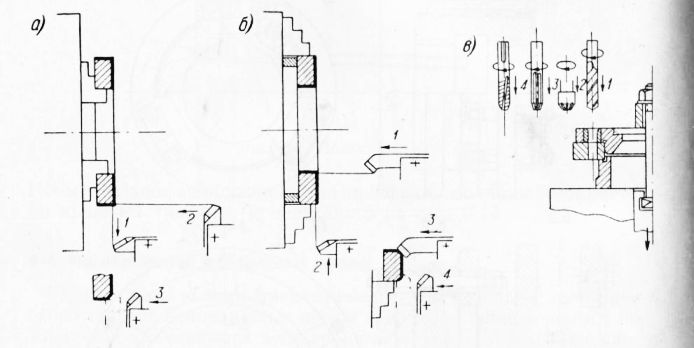

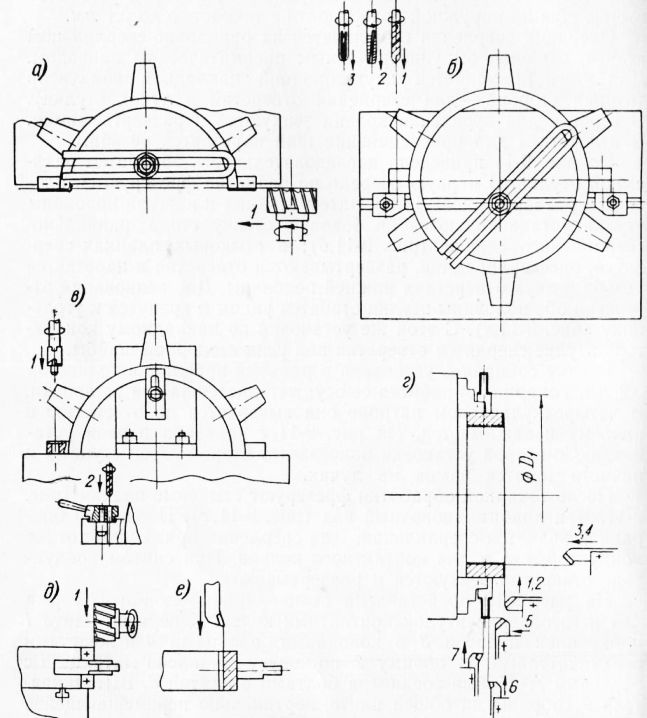

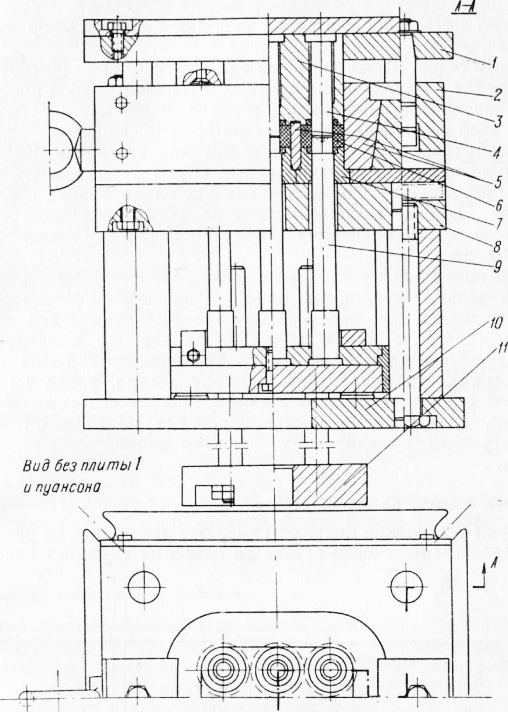

Рис. 2. Обработка контактного кольца; Разъемные втулки неизбежны при фланцевых валах. В этом случае при токарной обработке в разъем ставятся прокладки толщиной 0,2 мм, создающие натяг при установке втулки на вал. Из пары болтов каждой стороны один выполняется по плотной посадке и предотвращает сдвиг по разъему. Для присоединения токоведущих шин обмотки возбуждения в кольцах предусмотрены резьбовые отверстия (сеч. А—А и С—С). Литые чугунные втулки применяются для колец меньших размеров. Ниже кратко рассмотрен типовой технологический процесс изготовления контактных колец с болтовым креплением, изображенных на рис. 9-9,6. На рис. 2 дана последовательность обработки контактного кольца. Переходы занумерованы в порядке их выполнения. До диаметра 700 мм применяют кованые заготовки, а свыше — вырезанные из толстолистовой стали. На рис. 2, а и б показана токарная операция. Заготовка крепится в четырехкулачковом патроне и при второй установке выверяется по наружной поверхности с точностью до 0,1 мм. Операция сверления выполняется на радиально-сверлильном станке, оснащенном универсальным пневматическим приводом. Для этого применяется двухсторонний накладной кондуктор (вторая сторона —для сверления отверстий в лучах втулки). Отверстия для крепления кольца зенкуются и развертываются. В отверстиях для присоединения шин нарезается резьба. На рис. 3 приведена последовательность обработки разъемной втулки. В первую очередь по разметке фрезеруются плоскости разъема. Затем верхняя и нижняя половины втулки устанавливаются на боковую стенку стола радиально-сверлильного станка; в стыковых планках сверлятся, рассверливаются, развертываются отверстия и нарезается резьба в двух отверстиях нижней половины. Для зенкования отверстий обе половины втулки ставятся рядом и крепятся к уголь-пику. С этой же установки по накладному кондуктору-втулке сверлятся отверстия под усик стопорной шайбы. Втулку собирают, установив в разъеме прокладки толщиной 0,2 мм. Токарная обработка ее осуществляется за две установки. В четырехкулачковом патроне она выверяется по отверстию и разъему и зажимается. На рис. 3, г показана первая установка. Со второй установки подрезается второй торец ступицы и начисто точится замок на лучах. После токарной обработки фрезеруют стыковые планки и долбят шпоночный паз. Последней операцией является сверлильная. Для сверления применяют тот же кондуктор, что и для контактного кольца. При снятом кондукторе отверстия зенкуются и развертываются. На рис. 4 представлена стационарная блок-прессформа для изготовления втулок контактных колец. К верхней плите прикреплен пуансон с колонками, пальцами и жесткими ограничителями. В обойму по конусу вставлена матрица с втулками; обойма соединена болтами с плитой. Выталкиватели собраны на общей плите, вертикально перемещающейся при движении плиты. Основание жестко соединено с плитой болтами, пропущенными в распорные втулки. На рисунке показана наладка прессформы для изготовления средних втулок. Для прессовки крайних втулок контактных колец заменяется пуансон. В сопряжении пальцев с выталкивателями предусмотрен зазор 0,3—0,4 мм и коническое углубление для облегчения высверливания перемычки, остающейся в отверстии. При изготовлении втулок из пластмассы марки АГ-4 соблюдается следующий режим: навеска массы, подогретая на высокочастотной установке до 140—145 °С, загружается в открытую прессформу, имеющую температуру 145—155 °С. Прессование производится при удельном давлении 550—600 кГ/см2 и выдержке 7—10 мин. Готовые втулки проходят нормализацию в термостате при температуре 140—145 °С в течение 3—5 ч. Для поддержания рабочей температуры в прессформе имеются встроенные электронагреватели.

Рис. 3. Обработка втулки контактных колец: Сборка контактных колец на валу машины достаточно проста, и поэтому ограничимся лишь некоторыми замечаниями. Втулку ставят на место без контактных колец и проверяют, нет ли торцевого биения. После установки контактных колец сверлят по месту отверстия для стопоров, фиксирующих шпильки. По наружной поверхности контактные кольца окончательно протачиваются и шлифуются на роторе.

Рис. 4. Стационарная блок-прессформа для изготовления втулок контактных колец. Реклама:Читать далее:Сборка роторов с клиновым креплением полюсовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|