|

|

Категория:

Слесарно-инструментальные работы Рассмотрим некоторые особенности технологического процесса обработки рабочих деталей штампов. Этот процесс включает в себя следующие этапы: предварительную механическую обработку, образование профиля механическим и слесарным путем, термическую обработку, шлифование опорных частей и режущих частей, механическое или ручное шлифование и доводку рабочего профиля штампа. Самыми сложными и трудоемкими операциями при изготовлении таких деталей будут операции по созданию рабочего профиля пуансонов и матриц, как до, так и после термической обработки. До термической обработки рабочий профиль образуется на вертикально-фрезерных, координатных разметочно-сверлильных, копировально-фрезерных, профильно-строгальных и некоторых других станках. Все эти операции могут выполняться по разметке или по профильным шаблонам. Далее следует термическая обработка. После нее в выполнении профиля участвуют плоскошлифовальные, круглошлифовальные, внутришлифовальные, координатные профилешлифовальные станки. Также широко применяются и механизированные пневматические и электрические инструменты. За последнее время, и особенно при изготовлении чеканочных штампов, все чаще находят применение электроискровые и анодномеханические станки.

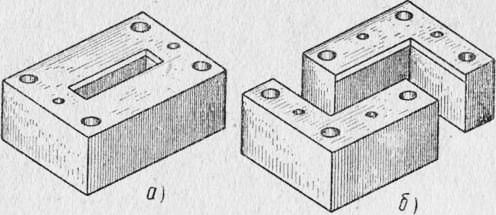

Рис. 1. Две конструкции матрицы: а — цельная; б — составная.

Операции по окончательному образованию профиля могут быть выполнены двумя различными способами: либо грубой его обработкой до закалки с последующим шлифованием после нее, либо путем окончательной его обработки до закалки. Применение первого способа желательно, когда имеется для этого необходимое оборудование, так,как на осуществление такого процесса требуется меньше трудовых затрат и он дает лучшие результаты по качеству деталей, как в отношении их формы, так и режущих свойств. Второй способ не гарантирует высокой точности и стойкости штампа. Причина этого заключается в том, что деталь деформируется при закалке и ее поверхность несколько обезуглероживается, теряя свою твердость. Поэтому этот способ может применяться, как исключение, при отсутствии оборудования для работы по первому способу. Следует сказать, что не только отсутствие оборудования, но часто и конструкция штампа, не позволяют прибегнуть к изготовлению рабочих частей по первому способу. Особенно это имеет место в производстве матриц, менее технологичных, чем пуансоны. Как известно, профили пуансона и матрицы должны быть строго одинаковыми, но противоположными друг другу. Это проще всего достигается взаимной пригонкой или спариванием и последующей обработкой с целью получения равномерных зазоров по всему профилю. Однако это не единственный способ изготовления рабочего профиля штампа. Их может быть, по крайней мере, два, а именно: способ взаимной пригонки и способ независимой обработки профиля по координатам. При использовании способа взаимной пригонки, иначе способа подметки матрицы по пуансону, прежде всего изготовляется пуансон по окончательным его размерам, а затем ставится на режущую плоскость незакаленной матрицы. Надавив прессом на опорную поверхность пуансона получают таким образом, его отпечаток на матрице и, воспользовавшись им, как разметкой, обрабатывают по линиям этого отпечатка контур матрицы. При такой обработке пуансон в дальнейшем служит в качестве калибра. Как следует из описанного, метод взаимной пригонки требует слишком длительного цикла изготовления штампа, поскольку обработка матрицы возможна только после того, когда будет окончательно изготовлен пуансон. Способ независимой обработки профиля пуансонов и матриц позволяет резко сократить производственный цикл, обеспечить взаимозаменяемость рабочих частей штампа, но требует больших трудозатрат и применения более квалифицированного труда.

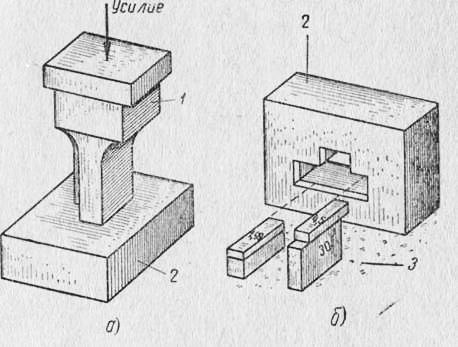

Рис. 1. Два способа изготовления рабочих частей штампа:

а — способ взаимной пригонки; б — способ независимого изготовления: 1 — пуансон; 2— деталь; 3— контрольная длита.

Этот способ состоит в том, что изготовление пуансона и матрицы производится в строгом соответствии с их чертежными размерами, которые отличаются для данной пары рабочих частей только величиной зазора и расположением допуска на их изготовление. Как следует из фигуры, приемы, применяемые в данном случае, подобны тем же приемам, которыми пользуются при изготовлении приспособлений к металлорежущим станкам. Способ независимой обработки позволяет вести обработку обеих рабочих частей штампа параллельно. Реклама:Читать далее:Основные принципы сборки штампаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|