|

|

Категория:

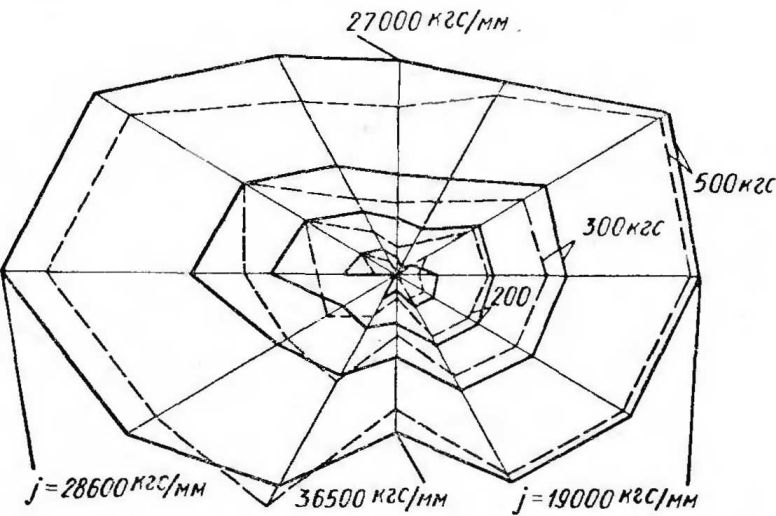

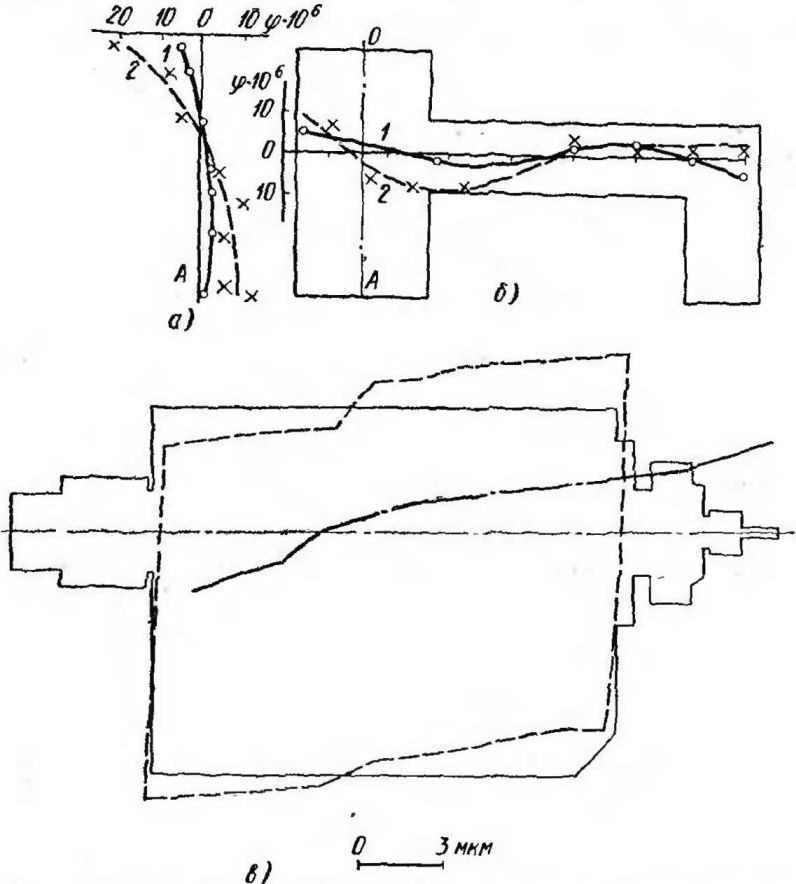

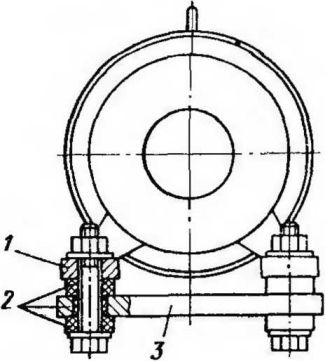

Токарные станки Геометрическая точность. При испытании станков определяется соответствие нормам «взаиморасположения, перемещения и соотношения движений рабочих органов, несущих заготовку и инструмент» (ГОСТ 8—71). Показатели геометрической точности для токарных станков оговорены ГОСТами 42—56 и 1969—43. На изменение прямолинейности направляющих станин могут оказывать влияние следующие факторы: недостаточная жесткость станины, коробление станин, тумб и плит, нарушение требований по классу чистоты обработки, не плоскостность «привалочных» плоскостей, по которым тумбы соединяются со станиной, выпучивание металла в местах свертывания станины с другими корпусными деталями и ударное клеймение номера станины в разрядках между направляющими. Установка станка без фундамента на неровном полу также может привести к искажению прямолинейности. Биение шпинделя может с течением времени изменяться в связи с несовершенством процесса старения шпинделя. Чтобы избежать этого, шпиндели точных станков делают чаще всего из термостабильных хромоникелевых сталей. Для повышения долговечности станков, более длительного сохранения точности, увеличения гарантийных сроков службы на заводах проводится ужесточение сдаточных норм по сравнению с нормами ГОСТов 42—56 и 1969—43 на величину от 20% до 40%. Жесткость. Показатели по жесткости зависят от деформации самих деталей и от контактных деформаций по местам соприкосновения отдельных деталей (в стыках) вследствие деформирования микро- и макронеровностей. Контактная жесткость зависит от регулирования подвижных соединений и затяжки неподвижных соединений. Жесткость таких деталей станка, как шпиндель, станина, задняя бабка и суммарная жесткость системы фактически определяют точностные показатели станков, если нет нарушения норм по геометрическим и другим погрешностям. Поэтому основным расчетом шпинделя станка и станины являются расчеты на жесткость, прочностные же показатели у этих и других деталей чаще всего получаются с запасом и не рассчитываются. Недостаточная жесткость валов в коробках скоростей приводит к большим кромочным давлениям в подшипниках и на зубьях зубчатых колес. Недостаточная жесткость ходового винта и ходового валика вызывает «выпучивание» этих деталей, перекосы и увеличение трения с сопряженными деталями, вибрации механизма подач. Для более благоприятной динамической характеристики станка и, в частности, для уменьшения вибраций вращающихся деталей имеет значение крутильная жесткость валов. Она зависит от деформации валов на кручение и от контактной деформации шпоночных и шлицевых соединений. В балансе технологических погрешностей по размерам и форме деталей упругие деформации, зависящие от жесткости, во многих случаях доходят до 80% от общей величины погрешности обработки. Вследствие переменной жесткости системы СПИД при изменении взаимного положения режущего инструмента относительно мест крепления обрабатываемой детали и инструмента погрешность обработки имеет переменный характер, что затрудняет возможности более или менее полной компенсации этого вида погрешностей настройкой. Допускаемые нормы жесткости токарных станков нормальной точности в зависимости от наибольшего диаметра обработки регламентированы ГОСТом 7895—56. Для характеристики жесткости шпиндельной бабки и задней бабки токарного станка используются также круговые диаграммы жесткости. На рис. 1 предоставлена круговая диаграмма жесткости шпинделя, на котором нанесены величины отжатий шпинделя относительно станины в радиальном направлении от силы, расположенной в вертикальной плоскости и меняющей свое направление через 30° в пределах О—360 , с нагружением шпинделя ступенчато силами 100 кгс, 200 кгс и 300 кгс. С помощью подобных круговых диаграмм можно определить жесткость крепления корпуса бабки, влияние расположения перебора на жесткость шпинделя, качество изготовления посадочных поверхностей наружного кольца подшипника и соответствующей поверхности в корпусе, влияние различных типов подшипников на жесткость шпинделя.

Рис. 1. Круговая диаграмма жесткости шпиндельного узла станка 16Б20П:

сплошная линия — передняя раскатка; штриховая линия — задняя раскатка

Круговые диаграммы жесткости задних бабок в радиальном направлении дают возможность оценить методы крепления корпуса задней бабки к основанию и крепления основания к станине в различных направлениях. Для определения жесткости суппортной группы и оценки совершенства способа базирования разцедержателя производятся проверки жесткости со статическим нагружением суппорта в плоскости, перпендикулярной к оси шпинделя. Угол приложения силы изменяется в пределах 0—90 со ступенчатым изменением прилагаемой силы. Для более полной оценки жесткости шпиндельных групп проводится определение отжатия шпинделя в осевом направлении. Эти измерения, помимо дополнительной оценки жесткости корпусов, помогают установить степень влияния на жесткость характера «раскатки» зубчатых колес шпиндельных бабок. Повышение жесткости станков осуществляется в результате проведения ряда мероприятий: сокращения количества стыков деталей, улучшения степени прилегания стыкуемых поверхностей и качества обработки этих поверхностей. Например, в некоторых точных токарных станках уменьшение числа стыков достигается за счет изъятия поворотной части суппорта, поддона задйей бабки и планки у подхвата суппорта. Для этой цели посадку подшипников следует осуществлять непосредственно в корпус без стаканов, действующие силы должны восприниматься корпусными деталями, а не винтами и т. д. Хорошие результаты дает нанесение на поверхности неподвижных стыков клея «циакрин 90» или масел большой вязкости. Жесткость неподвижных стыков можно также увеличить путем повышения сил предварительного натяга. Жесткость подвижных соединений можно увеличить путем некоторой дополнительной затяжки регулировочных планок, клиньев и т. д. По данным Д. Н. Решетова, в неподвижных соединениях необходимо обеспечить натяг, создающий после приложения внешних сил напряжение не менее 15 кгс/см*. В подвижных соединениях рекомендуется, чтобы величина давления в стыке не превышала 1—2 кгс/см2. Жесткость шпиндельных бабок значительно повышается при замене подшипников скольжения подшипниками качения, например роликовыми подшипниками серии 3182100 или подшипниками типа «Garnet». Жесткость подшипников может быть увеличена также путем создания предварительного натяга. Способствует повышению жесткости базирование шпиндельной бабки на призме вместо базирования по плоскости, постановка клиньев у суппорта со стороны, не нагруженной силой резания. Длинные ходовые винты должны работать на растяжение, чтобы не было опасности продольного изгиба. Развитие обечайки у корпусов передних бабок и применение литых крышек вместо штампованных не только повышают жесткость, но и способствуют повышению динамического качества станка, что будет показано ниже. Способствует существенному увеличению жесткости станин их выполнение в виде замкнутых рам и особенно в виде монолитов, когда станина скрепляется с основанием по всей длине. Показатели станка, определяемые при испытании на холостом ходу. На холостом ходу ведется проверка ряда показателей станка. Многие из них зависят от конструктивных факторов, на которые необходимо обращать внимание конструкторов: величины усилий на рукоятках и маховиках, точность механизмов автоматического останова, линейные и угловые тепловые смещения оси шпинделя, мощность холостого хода и к. п. д. Нормативные данные по усилиям на рукоятках приводятся в литературе. Для уменьшения усилий на рукоятках необходимо выбирать схемы механизмов переключения с малыми потерями на трение и минимальными перекосами (способствующими заеданию). Свободный ход рукояток, маховиков и лимбов может быть рассчитан по допускам соответствующих сопряженных деталей. Выделение различного количества тепла в переднем и заднем шпиндельных подшипниках, различные условия теплоотдачи от мест теплообразования в передней бабке через стенки в окружающую среду приводят к неравномерным тепловым деформациям шпиндельной коробки и других деталей. Следствием этого является изменение положения шпинделя относительно направляющих в горизонтальном и вертикальном направлениях. Ось шпинделя получает и угловое смещение. Процесс разогрева и изменение температурных деформаций длится 4—8 ч. Величины тепловых деформаций могут быть рассчитаны, но весьма ориентировочно в связи с неправильной конфигурацией объемов теплораспределения с отводом тепла сложной поверхностью. В качестве мер, применяемых для уменьшения тепловых деформаций деталей шпиндельной бабки или ослабления их влияния на точность обработки, можно указать следующие: Мощность, потребная для холостого хода станка, и к. п. д. привода станка являются важными эксплуатационными показателями. Потеря мощности на холостые хода и величина к. п. д. зависят как от степени сложности конструкции, так и от числа звеньев в кинематических цепях, от конструктивных решении, принимаемых по выбору типов подвижных соединений, материалов пар трения, качества сборки и регулирования.

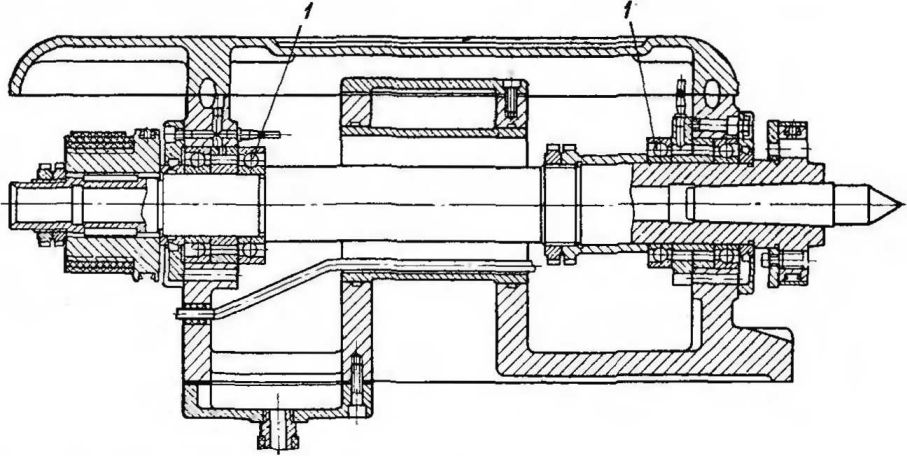

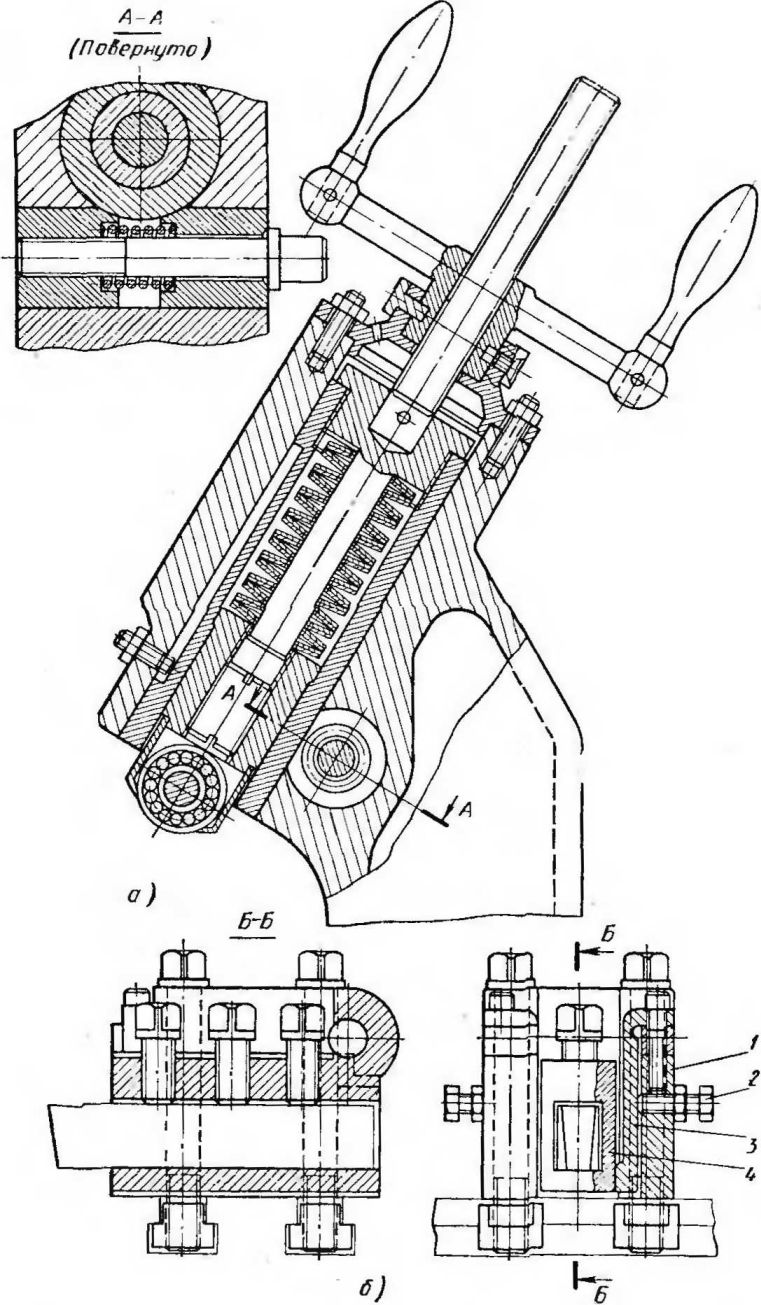

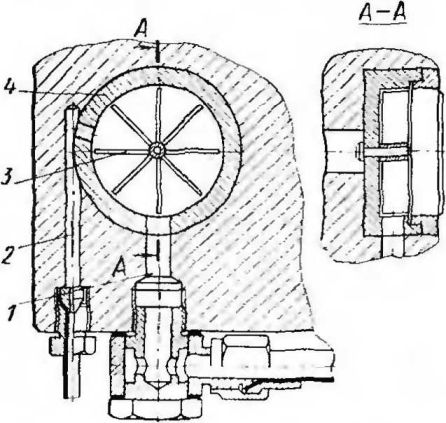

Рис. 2. Изоляция коробки скоростей с помощью прокладки

Рис. 3. Установка коробки скоростей с оребрением

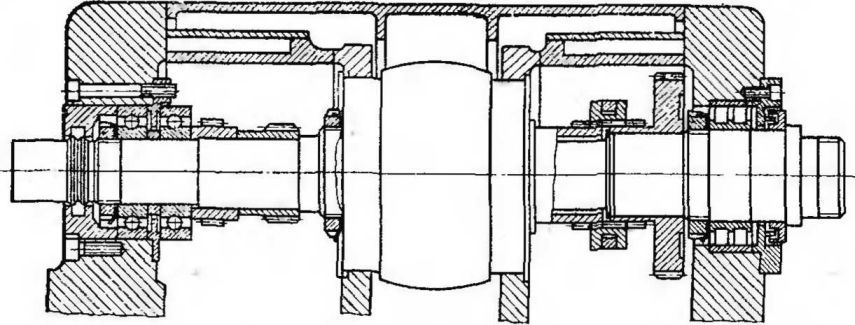

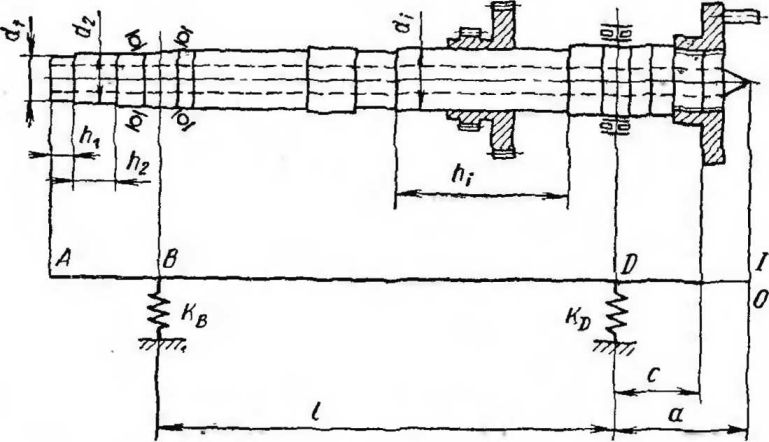

Большие потери мощности имеют место на верхних ступенях чисел оборотов, при разделенном приводе — в редукторе и ременной передаче. Повышение к. п. д. и снижение потерь холостого хода достигаются в результате: Точность размеров, формы и шероховатость поверхности при точении и нарезании резьб. Существенными качественными показателями, выявляемыми при обработке деталей на токарных станках, являются показатели по шероховатости и некруглости, которые, как показывают исследования, зависят в значительной степени от радиального биения шпинделя. Величины отклонений по некруглости увеличиваются с увеличением радиального биения оси шпинделя станка. Увеличение радиального биения приводит, кроме того, к увеличению шероховатости. Так, при снижении биения оси шпинделя с 3 мкм до 1,5 мкм удается повысить чистоту обработки на один класс. Хотя у одного и того же станка на подшипниках скольжения можно получить лучшие показатели по классу чистоты обработки и некруглости, чем на подшипниках качения, но, тем не менее, на станках, имеющих малое радиальное биение оси шпинделя на подшипниках качения получаются лучшие результаты обработки по указанным показателям, чем на станках, у которых радиальное биение большое, хотя и применяются подшипники скольжения. Если радиально-упорные подшипники размещаются парами в одной опоре, то одному из подшипников дается возможность радиального перемещения. На рис. 4 и 5 изображены шпиндели станков «Schaublin» 120VM и 97ИТ, в которых это условие выполняется. Применение плоскоременной передачи в приводе шпинделя улучшает показатели по некруглости по сравнению с показателями привода с зубчатыми колесами. Местоположение электродвигателя (установка его внутри тумбы или на отдельном фундаменте) заметного влияния на некруглость и шероховатость обработанных деталей не оказывает. На класс чистоты обработки существенно влияют колебания каретки суппорта, вызванные неуравновешенностью ходового валика (наличие одной шпоночной канавки, прогиб валика).

Рис. 4. Шпиндельный узел станка 120VM

Это является одной из причин того, что в современных станках находят применение бесшпоночные ходовые валики с шестигранным и трехгранным сечениями. О точности вращения наиболее достоверно можно судить по записям биения шпинделя, сделанным графо-аналитическим способом с измерением биения в течение 10 оборотов и более. Показатели по некруглости не должны превышать 0,1 величины радиального биения. Точность обработки, и в большей степени при нарезании резьб; зависит от равномерности вращательного движения шпинделя и поступательного суппорта. На равномерность вращения шпинделя и на виброустойчивость станка влияет величина крутильной податливости. Она складывается из податливости валов на кручение, податливости соединений валов с зубчатыми колесами, податливости стыков в зубчатых зацеплениях и податливости опор.

Рис. 5. Шпиндельный узел станка 97ИТ

Так, в балансе приведенной крутильной податливости девятиступенчатой коробки скоростей при расчете и испытании одной из конструкций из общей суммарной податливости около 30% составила податливость валов на закручивание. Податливость шпоночных и шлицевых соединений, приведенная к крутильной, приблизительно равна 35%. Изгибная податливость валов совместно с податливостью опор и зубчатых передач, приведенная к крутильной податливости, составила также 35%. Понижению крутильной податливости способствуют: Неравномерность подачи зависит от точности изготовления всех элементов механизмов подач и особенно конечных звеньев: винта и гайки или зубчатого колеса и рейки. На неравномерность подачи влияет неуравновешенность вращающихся деталей в фартуке (наличие рукоятки на меховике для ручных подач, одинарных шпонок на валах и у зубчатых колес), периодичность работы насоса для смазки фартука и направляющих, неперпендикулярность опорных торцовых поверхностей у валиков и винтов механизма подач, различные классы чистоты обработки по длине в шпоночной канавке ходового валика, на направляющих по длине станины и т. д. Кроме того, при медленном перемещении суппорта возникает опасность скачкообразного движения. Неравномерность подачи возрастает с уменьшением скорости перемещения. Прерывистое движение в этом случае выявляется более резко с увеличением разницы между коэффициентами трения покоя и движения. В токарном станке этому явлению способствует одностороннее приложение тяговой силы и со стороны ходового винта, и при подаче от зубчатого колеса с рейкой. Одностороннюю нагрузку создает и вес фартука. Ременная передача вместо зубчатой (устанавливаемой на гитаре) в цепи к ходовому валику увеличивает неравномерность движения суппорта. Привод от ходового винта сообщает более равномерную подачу суппорту, чем привод от ходового валика. Для повышения плавности перемещений суппорта в токарных станках применяют: Для повышения равномерности перемещения суппорта в ряде станков применяют расположение винта между направляющими. Однако это ведет к некоторым неудобствам управления и снижению производительности, так как маховик для продольного перемещения приходится размещать в зоне передней бабки. Целесообразно при таком расположении винта сохранять рейку и маховик для ручного перемещения, но это вызывает необходимость применения разъемной гайки или одной подвижной полугайки. Появились станки с неподвижным ходовым винтом и гайкой качения, которая для перемещения суппорта приводится во вращение от ходового вала. Имеются станки, в которых ходовой винт сцепляется с червячным колесом. При торможении от вращения червячное колесо заменяет гайку. При освобождении колеса имеется возможность получения от него продольной и поперечной подач. Погрешности при нарезании резьб зависят от ряда причин: от погрешностей заготовки и ее установки (по конусности, правильности центровки и перпендикулярности торцов); погрешностей инструмента и его установки; геометрических погрешностей станка по таким позициям, как соосность шпинделя с пинолью задней бабки, прямолинейность направляющих, параллельность направляющих, параллельность линии центров направляющим, биение шпинделя и винта и др.; точности изготовления постоянных зубчатых передач от шпинделя к ходовому винту и сменных (на гитаре) — по шагу зацепления, колебанию длины общей нормали, накопленной погрешности, биению по начальной окружности и др.; точности нарезки ходового винта и гайки по шагу, профилю резьбы, накопленной погрешности резьбы, овальности и конусности. Монтажные и другие погрешности зависят от: На точность нарезаемых резьб влияют также упругие деформации звеньев цепи, возникающие из-за вибрации и неравномерности при малых перемещениях. Кинематическая точность станка зависит от точности передаточных отношений зубчатых колес на гитаре, особенно при осу-ществении передаточных отношений, выражающихся числами: 25,4; л; 25,4-л; Расчет суммарной погрешности можно вести по имеющейся в технической литературе методике. Вместе с тем целесообразно учитывать возможность фазовой компенсации отдельных погрешностей. Такие циклические погрешности, как осевое биение шпинделя, ходового винта, заготовки могут быть записаны с помощью самопишущего прибора. Путем сдвига фаз суммарная кинематическая погрешность станка может быть уменьшена. Если к станку не прилагается специального патрона для мно-гозаходных резьб и для деления на заходы используется зубчатое колесо, посаженное на шпинделе, передающее движение механизму подач, то к нему предъявляются особые требования по биению начальной окружности и колебанию длины общей нормали. Точность изготовления этого зубчатого колеса определяет и правильность расположения отдельных «заходов» и правильность шага винтовой линии. Так, если для станка повышенной точности все зубчатые колеса механизма подачи могут быть сделаны по шестой степени точности, то это зубчатое колесо должно быть выполнено по пятой степени. Погрешность резьбы, зависящая от этого зубчатого колеса, будет тем меньше, чем больше его диаметр. Таким образом, диаметр указанного зубчатого колеса выгодно увеличивать, если имеется отдельный привод механизма подач для обтачивания по валику. Если последнего нет, диаметр указанного зубчатого колеса можно увеличивать до предела, ограниченного допустимыми окружными скоростями зубчатых колес со шлифованным цилиндрическим зубом 5—6 степени точности. Деление на заходы при нарезании многозаходных резьб можно производить, не используя первое зубчатое колесо механизма подач. Например, деление можно производить при отсутствии специального патрона, с использованием зубчатых колес гитары или перебора, смещением верхней части суппорта на величину шага по индикатору. Однако по точности и удобству лучшим является способ деления с помощью зубчатого колеса, посаженного на шпинделе. Виброустойчивость токарных станков. При обработке на токарных станках довольно часто возникают вибрации, отличительной чертой которых является зависимость их амплитуды от режимов резания. Наиболее часто вибрации возникают при точении в патроне с большим вылетом деталей и при обработке длинных или тяжелых деталей в центрах, особенно тогда, когда задний центр вращающийся (при обработке вагонных осей, вальцев, стволов орудий и т. п.). Вибрации часто возникают при точении резцом с большой шириной режущей кромки (прорезка канавок, обработка шеек коленчатых валов, снятие пологих фасок на торцах, точение резьбы, работа фасонными резцами и т. п.). Вибрации появляются и при тангенциальном точении, особенно на тех участках резания, на которых подача на оборот близка к нулю. Во всех приведенных выше случаях вибрации определяются системой, основными элементами которой являются шпиндельная бабка, шпиндель, заготовка, упорные центра, патрон и задняя бабка. Частота вибрации не превышает 1000 гц и в основном лежит в диапазоне 10—500 гц (если только обрабатываемая деталь не представляет собой тонкостенную оболочку). При растачивании отверстий на токарных станках длинными оправками возникают вибрации в системе суппорта. Правда, вибрации расточных оправок больше относятся к вибрациям инструмента, отличительной особенностью которых являются очень высокие частоты колебаний, достигающие нескольких тысяч герц. В настоящей работе вибрации инструмента детально не рассматриваются.

Рис. 6. Схема двухопорного шпинделя

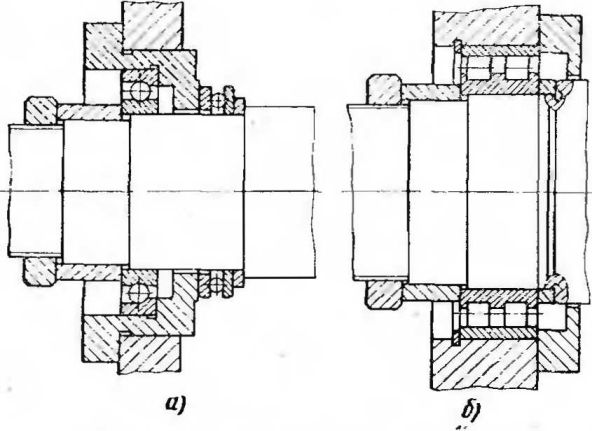

Вибрации описанного выше типа являются автоколебаниями, возникающими в неустойчивой системе станка. Поэтому задача о вибрациях при резании называется также задачей об устойчивости станка при резании. Для каждого станка и каждого вида обработки существуют предельные режимы резания, превышение которых приводит к вибрациям. Одним из основных показателей работоспособности станка является наибольшая глубина резания, при которой еще не появляются вибрации. Определение этой предельной глубины резания («предельной стружки») называется испытанием станка на виброустойчивость. Причиной низкой виброустойчивости станка являются конструктивные недостатки его, погрешности сборки и технологические причины (режимы резания, инструмент и т. п.). Помимо конструкции шпинделя, на устойчивость влияет подбор конструкции опор и способа закрепления подшипниковых колец на шпинделе. Это проявляется, например, тогда, когда в качестве пары упорных подшипников в задней опоре применяются разноименные подшипники.

Рис. 7. Конструкции опор шпинделя:

а — сочетание радиально-упорного подшипника с упорным; б — нежесткий упорный бурт

Осевые нагрузки в таких опорах в одном направлении воспринимаются упорным подшипником, а в другом направлении радиально-упорным (шариковым или роликовым). Этот радиально-упорный подшипник является также задней радиальной опорой шпинделя. Под действием осевых нагрузок происходит смещение в упорном подшипнике, что вызывает появление радиального зазора в радиально-упорном подшипнике. Следствием этого иногда являются вибрации при резании. В опорах должны быть предусмотрены, мероприятия для того, чтобы перекосы зажимных гаек на резьбе не передавались на подшипник. Для этого подшипник упирается одним или обоими кольцами в жесткий бурт, а между гайкой и подшипником устанавливается длинное дистанционное кольцо, хорошо центрирующееся на посадке. В задних опорах, как правило, длинных дистанционных колец не ставят, а бурты делаются недостаточно точно. Из-за этого при больших натягах в задней опоре возникают существенные перекосы, приводящие к пониженной виброустойчивости. Другой причиной вибрации является неудачное оформление опорных торцов шпинделя и проставочных колец передней опоры. Основное требование к этим элементам — обеспечение посадки и регулирование кольца подшипника без перекосов. В случае двухрядных роликовых подшипников и упора внутреннего кольца в бурт шпинделя жесткость этого бурта должна быть на порядок выше жесткости нажимных элементов, действующих на кольцо подшипника с другой стороны. Это нужно для того, чтобы выравнивание кольца произошло по этому торцу. Из-за малой ширины бурта, изображенного на рис. 7, б, жесткость его недостаточна для выравнивания внутреннего кольца подшипника, что приводит к перекосам и вибрациям. Другим требованиям является нечувствительность регулировочных элементов к нагреву. При нагреве внутреннее кольцо подшипника расширяется, сила трения между ним и шпинделем уменьшается (особенно у подшипников с коническим отверстием внутреннего кольца), равновесие сил, действующих на внутреннее кольцо со стороны бурта и нажимного элемента, нарушается, и кольцо перемещается вдоль шпинделя. Все это вызывает неопределенность величины натяга передней опоры в зависимости от температуры, что приводит к вибрациям. Второй причиной недостаточной виброустойчивости является неудачная конструкция зажимных патронов, упорных центров и других комплектующих деталей. Основными требованиями, предъявляемыми к патрону, являются высокая жесткость, небольшой вес и малые продольные габариты, обеспечивающие минимальную консоль. Требования, предъявляемые к упорным центрам, особенно к вращающимся, близки к требованиям, предъявляемым к шпинделям. Третьей причиной низкой виброустойчивости является нежесткая конструкция шпиндельной бабки, передней части станины, к которой крепится бабка, и недостаточно жесткая связь между бабкой и станиной. Основным видом деформаций шпиндельной бабки при вибрациях является стесненное кручение вокруг вертикальной оси. В связи с этим форма поперечного сечения бабки для наилучшего использования материала при наибольшей жесткости должна быть близка к квадрату. Продольный размер бабки определяется длиной шпинделя, который рекомендуется делать коротким, и в то же время жесткость бабки на кручение зависит от третьей степени ее поперечного размера, который уменьшать не рекомендуется. Это является еще одной причиной, в силу которой чрезмерное укорочение шпинделя нежелательно. Мощная окантовка коробки в месте ее соединения с крышкой оказывает большее влияние, чем жесткая литая крышка. В случае, если коробка не имеет жесткой литой крышки, рекомендуется утолщать полку по контуру коробки. Выбор толщины стенок коробки (особенно передней) также играет важную роль, но меньшую, чем выбор поперечного размера коробки. При вибрациях коробка не может рассматриваться отдельно от станины и ножек или основания станка. В современных станках с жесткими шпинделями при резании могут возбуждаться колебания всей системы тонкостенных оболочек, к которым относятся корпусные детали. Наиболее опасна форма крутильных колебаний около вертикальной оси передней части станка (рис. 149), к которой относится шпиндельная бабка, передняя часть станины и передняя ножка. Для уменьшения этих колебаний, помимо увеличения жесткости указанных элементов, следует делать переднюю часть станины тяжелее, а бабку и ножку легче. Низкая жесткость суппорта не всегда является причиной низкой виброустойчивости. Так, в одном из станков с наибольшим диаметром устанавливаемой детали 1200 мм жесткость шпивделя была равна 50 кгс/мкм, а жесткость суппорта 2 кгс/мкм, тем не менее виброустойчивость станка была высокой, предельная стружка достигла 14—16 мм. Причиной этого является то, что демпфирование в неподвижных стыках значительно больше, чем в подвижных. Стыки суппорта являются неподвижными, а стыки шпинделя — подвижными. Силы трения в подвижных стыках не только не увеличивают демпфирования, но могут вызывать и неустойчивость.

Рис. 8. Способ усиления коробки окантовкой

Рис. 9. Формы колебаний корпусных деталей станка при вибрациях:

а — эпюра углов закручивания вокруг вертикальной оси передней части станка (шпиндельной бабки, передней части станины и передней ножки; б — эпюра углов закручивания станины; в — деформация поперечного сечения шпиндельной бабки; 1 — станок 16Б20П; 2 — станок 1К62

Направляющие качения, имея высокую жесткость, заменяя направляющие скольжения, в ряде случаев не ухудшают виброустойчивости станка. Так, в токарном полуавтомате специальной компоновки МАИ 69 как шпиндельная бабка, так и суппорт установлены на направляющих качения, а виброустойчивость станка остается высокой для станка такого типоразмера. Суппорты карусельных станков с программным управлением и некоторых тяжелых токарных станков также устанавливаются на направляющих качения, что не снижает их виброустойчивости. Во всех упомянутых случаях применяются замкнутые направляющие с предварительным натягом. Жесткость станины мало влияет на виброустойчивость при обработке коротких деталей в патроне. Некоторое влияние она оказывает при обработке в центрах, увеличивая смещения заднего центра. В связи с этим станки с длинными станинами должны быть жестко связаны с фундаментом. Недостаточное демпфирование в шпинделе, шпиндельной бабке, заднем центре и других деталях служит причиной вибрации. Обычно демпфирование зависит от жесткости и в однотипных деталях чем выше жесткость, тем больше демпфирование. Поэтому нецелесообразно применение для двухопорных шпинделей промежуточной третьей опоры малой жесткости. Ввцду небольшой жесткости этой опоры, она оказывает малое влияние на суммарную жесткость шпинделя, а следовательно, и на демпфирование. Все это относится в основном к подшипникам качения. В шпинделях на опорах скольжения — гидростатических подшипниках — можно получить большое демпфирование при меньшей, по сравнению со шпинделями на подшипниках качения, жесткости. Если жесткость шпивделя повысить не удается, то целесооб* разно применять виброгасители. Наиболее распространены виброгасители трения. Примером такого виброгасителя является люнет конструкции Л. К. Кучмы. Основным элементом виброгасителя является пакет тарельчатых пружин. Для токарного станка с высотой центров 300 мм количество пружин должно быть не меньше 40 шт. диаметром 40 мм и толщиной 0,5 мм. Жесткость пакета должна быть порядка 100 кгс/мм. При работе с виброгасителем ролики люнета прикасаются к детали с натягом 10—40 кгс. Оптимальный натяг подбирается при резании. Гашение вибраций объясняется большим трением между пружинами.

Рис. 10. Упругий элемент люнета с виброгасителем трения (а) и пружинящий резцедержатель с регулируемым демпфированием (6)

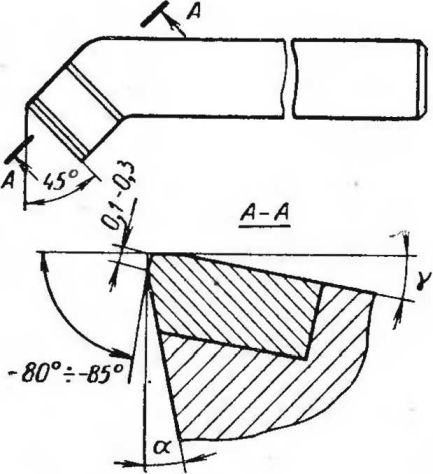

Конструктивное выполнение виброгасителей трения крайне разнообразно. При обработке нежестких дисков в качестве упрощенного виброгасителя применяют подпружиненный плунжер, в котором силами затухания являются силы трения между плунжером и стенками корпуса. Довольно редко в станках применяют динамические виброгасители, которые представляют собой колебательную систему, настраиваемую в резонанс с той системой, колебания которой надо уменьшить. Эти виброгасители эффективны только тогда, когда их масса не более чем в 10 раз меньше массы колеблющейся системы. В связи с этим габариты динамических виброгасителей велики. Наиболее удачным виброгасителем такого типа является виброгаситель Д. И. Рыжкова. Интересен принцип действия виброгасителей, основанный на том, что система станка ослабляется по жесткости и в это ослабленное звено вводится большая сила трения. Примером такого виброгасителя является пружинящий резцедержатель с регулируемым демпфированием. Резцедержатель предназначен для гашения вибраций, возникающих при прорезке канавок, при работе резцами с широкой режущей кромкой, при выхаживании и в ряде других случаев при обработке деталей на токарных полуавтоматах и автоматах. Основной частью резцедержателя является резцовая люлька, подвешенная на двух стойках. В пазах стоек помещены пластинчатые пружины, прижимаемые к резцедержателю нажимными винтами. Разцедержатель закрепляется на поперечном суппорте станка. Для выбранных режимов резания и заготовки подбирается натяг пружин и, следовательно, величина сил трения между резцовой люлькой и пружинами, при которых резец, установленный в резцедержатель, снимает стружку без вибраций. При регулировании винты 2 сначала затягивают до отказа, а затем ослабляют до тех пор, пока не будет подобрана оптимальная величина сил трения. Как правило, при глубине резания, на которой возникают сильные вибрации с обычным резцедержателем, после установки пружинящего резцедержателя вибрации не наблюдаются. Предельная стружка увеличивается в 2 раза. Большим демпфированием обладают такие неподвижные стыки, как посадочные места подшипников. В зависимости от зазора или натяга в подшипнике демпфирование изменяется при несущественном изменении суммарной жесткости, что резко нарушает устойчивость. Применение ориентированных, искусственно выполненных, овальных расточек при цилиндрическом наружном кольце переднего шпиндельного подшипника или овальных колец при цилиндрических расточках может повысить виброустойчивость в ряде случаев в 2—3 раза. Искусственную овальность рекомендуется делать равной двум-четырем допускам на размер, а ось овала располагать вдоль силы резания. Большие массы патрона, планшайбы и прочих деталей, устанавливаемых на длинном шпинделе, особенно на его консоли, понижают виброустойчивость. Низкая крутильная жесткость привода главного движения прямо не влияет на устойчивость при резании. Но когда малая крутильная жесткость вызывается низкой изгибной жесткостью валов коробки скоростей, могут возникать вибрации (автоколебания) валов коробки, передающиеся в зону обработки. Те же требования, которые предъявляются к шпинделям передних бабок, относятся и к шпинделям задних бабок. К корпусам задних бабок и конструктивному выполнению их стыков со станиной и проставкой, помимо высоких требований по жесткости в радиальном направлении, предъявляются высокие требования к осевой жесткости и к симметричности конструкции. В случае несимметричной конструкции и недостаточной жесткости задней бабки наблюдается поворот ее в горизонтальной плоскости под действием осевой силы. Это приводит к появлению конусности при обработке в центрах, а иногда к снижению виброустойчивости из-за ухудшения прилегания заднего центра к центровому гнезду. Основной причиной низкой виброустройчивости станка, которая зависит от технологии сборки, является неправильный монтаж и регулирование переднего шпиндельного подшипника. Весьма чувствительны к регулированию и выбору зазора двухрядные подшипники с цилиндрическими роликами и коническим отверстием внутреннего кольца. Иногда для оценки регулирования подшипника используется величина отжима фланца шпинделя под действием горизонтальной силы, величина которой выбирается по ГОСТу 7895—56. Например, у станка с наибольшим диаметром устанавливаемой детали 400 мм при затяжке шпиндельной опоры и уменьшении отжима от 0,05 мм до 0,02 мм жесткость на конце оправки длиной 300 мм изменяется от 1,8 кгс/мкм, до 2 кгс/мкм, а предельная стружка изменяется от 0,5 мм до 2 мм. Таким образом, регулирование шпиндельной опоры, не изменяя практически жесткости системы заготовки в точке приложения силы резания, в несколько раз изменяет предельную стружку. Если зазор в подшипнике превышает 10 мкм (имеются в виду станки средних размеров), то станок практически становится неработоспособным из-за низкой вибро-, устойчивости. Для безвибрационной работы желательно обеспечивать нулевой зазор или натяг в несколько микрон. Перекос подшипника более 10—5 мкм на 100 мм также резко понижает устойчивость станка, поскольку нарушается плотность стыков в подшипнике и хорошее прилегание посадочных мест. Следует обеспечивать при посадке колец контакт не менее 70% площади посадки. В связи с этим чрезвычайно опасны такие по- грешности изготовления шпиндельной бабки, как овальность (Иё-цилиндричность) расточек корпуса, несовпадение их осей и т. д. Другой причиной низкой виброустойчивости, зависящей от изготовления и сборки, является неправильный монтаж и регулирование задней опоры шпинделя, к которым относится все то, что сказано выше о передней опоре. Особенностью второй опоры иногда является то, что радиальный подшипник несет еще функции упорного; это делает его зависимым от другого упорного подшипника. В случае непараллельное™ опорных торцов для этих подшипников, выполненных в сопряженных деталях, регулирование второй опоры начинает влиять на виброустойчивость, так как создание в ней большого предварительного натяга вызывает перекосы в радиально-упорном подшипнике. Основным технологическим фактором, влияющим на виброустойчивость, является геометрия режущего инструмента. Наибольшее влияние оказывает величина переднего угла, увеличение которого способствует уменьшению вибраций. Кроме этого существенное влияние на устойчивость оказывает радиус при вершине резца; чем меньше радиус, тем выше устойчивость. Главный угол в плане также влияет на устойчивость; чем больше угол в плане, тем выше устойчивость. Наиболее выгодны в этом отношении подрезные резцы с углом в плане 90°, при применении которых вибрации возникают редко. И, наоборот, опасны прорезные операции резцами с углом в плане, равным нулю. Остальные параметры резца также влияют на устойчивость, но это влияние не так существенно. Уменьшение заднего угла резца способствует устойчивому резанию, но не для всех обрабатываемых материалов. В ряде случаев применяют заточку фаски с отрицательным задним углом порядка 10—15е и шириной 0,1—0,3 мм. Этот вид заточки описан Д. И. Рыжковым. Иногда делают закругленный затылок резца и подтачивают его по следам приработки применительно к станку. Эта заточка предложена токарем Рязанского станкостроительною завода В. Я- Щенниковым. Оба указанных способа, вследствие увеличения радиальной составляющей силы резания и повышенных отжатий, неприменимы при чистовых операциях и обтачивании нежестких деталей.

Рис. 11. Резец с ваброгасящей фаской Д. И. Рыжкова

Особенности обрабатываемой детали также зачастую определяют появление вибраций (размеры, вес и материал). Так, если деталь нежесткая, то вибрации возникнут даже в жестком станке. Вибрации возникают при обработке длинных валов, тонких дисков, пустотелых оболочек, коленчатых и распределительных валов и т. д. Если деталь, хотя и жесткая, но тяжелая и при ее установке на станке получается низкая собственная частота колебаний системы заготовки, то вибрации возникают также легко. Методами борьбы с вибрациями в данном случае является установка дополнительных опор, люнетов, применение специальных зажимных устройств и виброгасителей. Вибрации пустотелых деталей устраняются установкой специальных бандажей, резиновых лент и т. д. Очень велико влияние на вибрации режимов резания. Наибольшее влияние на вибрации оказывает глубина резания. Это влияние практически прямо пропорционально глубине резания. Подача оказывает меньшее влияние. Чем меньше подача, тем легче возникают вибрации. В связи с этим особенно часто вибрации возникают при выстое резца, в конце прохода при тангенциальном точении и при других видах обработки, когда подача становится близкой к нулю. При увеличении подачи устойчивость станка при резании повышается, но при очень больших подачах также возникает опасность вибраций. Скорость резания влияет на устойчивость станка в отдельных диапазонах по-разному, в зависимости от обрабатываемого материала. При обработке обычных машиноподелрчных сталей, например стали 45, увеличение скорости от 20 до 50 м!мин приводит к снижению устойчивости станка. В интервале скоростей от 50 до 150 м!мин устойчивость практически не меняется. При увеличении скорости срезания свыше 150 м!мин устойчивость повышается. Вынужденные колебания в токарных станках, возбуждаемые элементами привода и окружающим оборудованием. Уже без резания, при вращении шпинделя вхолостую, в токарных станках возникают колебания, возбуждаемые электродвигателем главного привода и механизмами, обеспечивающими рабочие движения станка. Эти колебания называются колебаниями холостого хода. Колебания холостого хода понижают точность обработки, так как, вызывая волнистость обработанной поверхности, увеличивают некруглость детали. Некоторое влияние эти колебания оказывают и на шероховатость обработанной поверхности. Чем выше точность станка, тем большую роль играют колебания холостого хода. В станках нормальной и даже повышенной точности эти колебания на точность существенно не влияют, но в станках особо высокой точности, не говоря уже о еще более точных станках, колебания холостого хода практически определяют точность детали в поперечном сечении. На основании анализа связи между колебаниями холостого хода, биением шпинделя и некруглостью можно предложить ориентировочные нормы на размах колебаний холостого хода между резцом и заготовкой в диапазоне частот, превышающих 50 гц. В случае спектрального анализа колебаний холостого хода, нормы на предельные размахи спектральных составляющих должны быть еще больше понижены, так как обычно форма волны колебаний холостого хода сложная и ее спектральное разложение на основные гармоники дает составляющие, размах которых значительно (до 2—2,5 раз) меньше размаха исходной волны. Приведенные выше данные относятся к станку с наибольшим диаметром обрабатываемого изделия 400 мм. Для других размеров станков эти данные можно изменить соответственно допуску на некруглость. При разработке специальных станков, например станков для алмазного точения деталей с некруглостью порядка 0,1 мкм и биением оси вращения шпинделя того же порядка, колебания холостого хода не должны превышать 0,1 мкм, а их спектральные составляющие на высоких частотах — 0,04 мкм. При измерении колебаний холостого хода с помощью датчиков и малоинерционной аппаратуры должно быть соблюдено подобие между измерительной оправкой и той оправкой, на которой производится чистовое точение. Можно использовать оправку и те условия проверки, которые даются в отраслевом стандарте станкостроения OCT 2 Н71-2-71 (нормы колебаний холостого хода для токарных и токарно-винторезных станков общего назначения нормальной точности). В точных токарных станках, установленных на заводе в отдельном помещении, но вместе с другими такими же станками, колебания фундамента вызывают относительные перемещения резца и заготовки с размахом колебаний порядка 0,3 мкм. Случайные возмущения, например от внутризаводского или городского транспорта, могут давать более высокие отклонения. В ночные часы эти колебания существенно уменьшаются. Чем выше точность станка, тем большее влияние на точность оказывают возмущения от работающих вокруг машин, передаваемые через фундамент. Практически это влияние становится существенным для станков особо высокой точности.

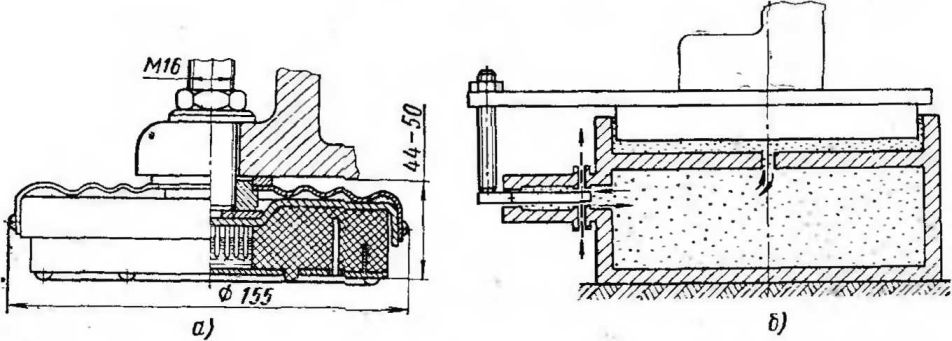

Рис. 12. Виброизолирующие опоры ОВ-31 (а) и пневматическая выравнивающая опора (б)

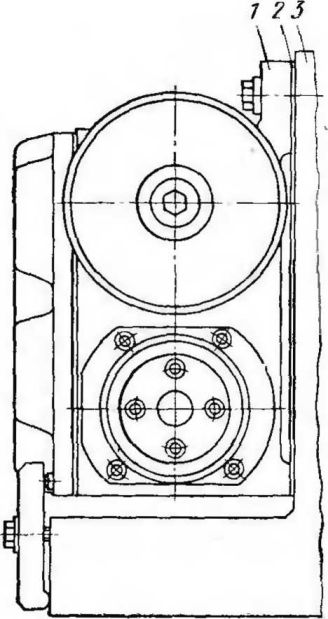

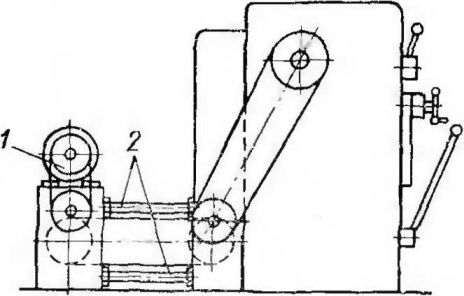

Особо точные станки устанавливаются обычно в отдельном помещении и на отдельном фундаменте. Если же эти меры не помогают, то станки должны устанавливаться на виброизолированный фундамент. Виброизолированный фундамент представляет собой бетонный монолит, подвешенный на пружинах. Собственная частота станка совместно с этим монолитом не превышает нескольких герц. Фундаменты подобной конструкции не воспринимают колебаний от окружающего оборудования. Их недостатком является невозможность перестановки станка и высокая стоимость. Установка токарных станков на такие фундаменты без достаточного обоснования нецелесообразна. В настоящее время широкое распространение для установки точных станков получили виброизолирующие опоры, или амортизаторы. Конструкции этих опор весьма разнообразны и описаны в соответствующей литературе. В отечественной промышленности распространены резино-металлические амортизаторы ОВ-ЗО и ОВ-31. Модель ОВ-ЗО подбирается_по весу станка специальным расчетом. Модель ОВ-31 не столь чувствительна к весу станка и не требует точного расчета. Виброизолирующие опоры не только подавляют колебания от окружающего оборудования, но и отчасти гасят колебания холостого хода самого станка, особенно на высоких частотах. Те опоры, которые хорошо гасят колебания от фундамента, могут плохо гасить колебания холостого хода станка. В связи с этим опоры для станка особо высокой точности и еще более высокой точности необходимо специально подбирать. Желательно эти опоры делать регулируемыми по жесткости и демпфированию. В связи с этим следует считать перспективным применение пневматических и гидравлических регулируемых амортизаторов. Возвращаясь к вынужденным колебаниям от внутренних источников колебаний, следует отметить, что весьма эффективна виброизоляция этих возбудителей, заключающаяся в установке двигателей и коробок скоростей на амортизаторах. Установка привода на упругих опорах уменьшает колебания холостого хода в 1,5—2,5 раза по сравнению с его жесткой установкои.

Рис. 13. Виброизоляция электродвигателя главного привода:

1 — лапа электродвигателя; 2 — амортизатор; 3 — опорная плита

В станках особо высокой точности основные возмущения дает электродвигатель главного привода. Перед установкой на станке особо высокой точности двигатель должен быть опробован и, если нужно, доведен так, чтобы возмущения от него не превышали 1—2 кге в диапазоне частот от 0 до 1000 гц. Доводка двигателя включает проверку точности вращения ротора и, если нужно, замену подшипников на более точные, балансировку ротора в сборе, регулирование подшипников и т. д. Такой доводкой не всегда удается уменьшить возмущения, создаваемые двигателем, до указанных величин. Измерение возмущений, возбуждаемых двигателем, удобно производить на стендах. Одна из возможных конструкций такого стенда изображена на рис. 14. Основной частью ее является качающаяся платформа, на которой устанавливают испытуемый электродвигатель. Платформа связана с торсионами переменной длины а. Перемещая опоры и регулируя длину торсионов, можно изменять резонансную частоту платформы и добиваться близости ее к частоте колебаний двигателя. Возмущающие силы определяют расчетом по указаниям датчика, измеряющего колебания платформы. При монтаже двигателей на станке без амортизаторов необходима тщательная пригонка привалочных поверхностей двигателя к привалочным поверхностям станка. В противном случае при затяжке крепежных винтов могут возникнуть деформации корпуса и статора, что существенно увеличивает колебания холостого хода. Источником вибраций являются шестеренные коробки скоростей, в связи с чем колебания холостого хода уменьшаются при раздельном приводе, когда коробка скоростей располагается отдельно от шпиндельной бабки. Причиной этого является уменьшение габаритов валов и. следовательно, повышение частот их изгибных колебаний, уменьшение размеров подшипников и т. д. Кроме того, шестеренчатые передачи, заключенные в едином корпусе, представляют собой замкнутую систему сил, в основном взаимно уравновешивающуюся внутри этого корпуса так, что на станок больших возмущающих нагрузок не передается. В случае размещения большого количества валов с зубчатыми колесами в шпиндельной бабке, они вызывают существенные местные деформации стенок коробки, которые непосредственно передаются шпинделю. Приводим данные по колебаниям холостого хода универсальных токарно-винторезных станков с наибольшим диаметром устанавливаемого изделия 400 мм, выпущенных одним и тем же заводом и имеющих близкие технические характеристики, но различающихся типом привода.

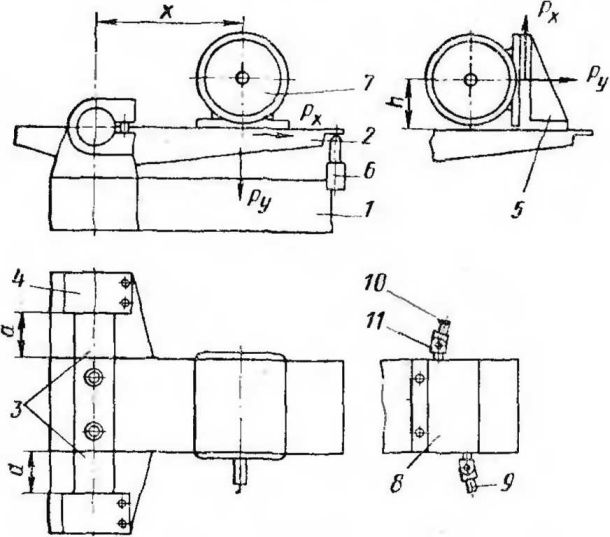

Рис. 14. Стенд для испытания электродвигателей:

1 — основание; 2 — платформа; 3 — торсион; 4 — опора; 5 — угольник; 6 — датчик; 7 — испытуемый электродвигатель; в — испытуемый редуктор; 9 — приводной вал; 10 — выходной вал; 11 — шарнир; Рх, Ру — измеряемые динамические нагрузки

Рис. 15. Схема расположения тяг, используемых для уменьшения колебаний станка от двигателя главного привода, расположенного вне станка

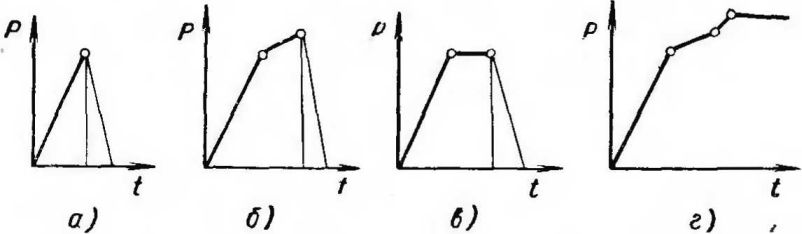

Ременная передача оказывает влияние на колебания холостого хода. Особенно это относится к зубчатым ремням высокой жесткости. Горизонтальные ременные передачи более опасны с точки зрения колебаний холостого хода, чем вертикальные. С уменьшением жесткости ремней влияние их резко уменьшается. Для создания замкнутой системы сил в случае расположения двигателя вне станка введение, помимо ременной передачи, жестких тяг, связывающих двигатель и редуктор со станком, способствует уменьшению колебаний холостого хода. На передачу колебаний от внутренних источников в зону резания существенно влияет конструкция шпинделя и корпусных деталей станка. б) форма поперечного сечения передней бабки в горизонтальной плоскости должна быть возможно ближе к квадрату; увеличение стороны квадрата на 25% или толщины стенок в 2 раза приводит к уменьшению колебаний также в 2 раза; жесткая литая крышка, устанавливаемая на винтах на шпиндельной бабке, уменьшает искажение контура попереч-него сечения, а следовательно, и колебания бабки до 25%; в) рекомендации по форме и размерам передней бабки целесообразно распространять на всю переднюю часть станка, включающую шпиндельную бабку, переднюю часть станины и переднюю ножку; г) следует снижать вес фартука, уменьшать его высоту и расстояние его от передней направляющей; например, уменьшение высоты фартука в 1,5 раза при неизменном весе уменьшает колебания каретки в 1,5 раза; д) следует располагать источники колебаний как можно ближе к средней линии станины; колебания уменьшаются примерно в 2 раза при установке источника возмущения на уровне станины по сравнению с вариантами установки его на шпиндельной бабке или на передней ножке. Стабильность работы механизмов автоматического останова подачи суппорта. Применение механизмов для точного останова подачи от жесткого упора позволяет повысить производительность труда с одновременным повышением точности обработки. Эти механизмы одновременно могут играть роль звеньев, предохраняющих от перегрузки и поломки механизм подач. Наличие механизма точного останова исключает необходимость перемещения суппорта вручную в конце хода при точной обработке детали с выступами и без канавок для выхода резца, с устранением возникающих при этом недостатков обработки с ручной подачей (появление рисок, недостаточный класс чистоты обработки, низкая точность). В соответствии с исследованиями при работе на токарновинторезных станках нормальной точности с диаметрами обработки 250—400 мм в 50—60% случаях имеется необходимость получения точности по длине обработки порядка 0,03 мм. Установлено, что лучшие из этих механизмов, в частности механизмы с плавающим само-тормозящим червяком и двумя муфтами, могут обеспечить точность по длине обработки при работе от жесткого упора порядка 0,01—0,03 мм. При остановке на жестком упоре происходит увеличение сил, действующих как на упор, так и на звенья привода подач и механизма автоматического выключения. В связи с этим происходят упругие деформации упора, суппорта и всех звеньев работающей цепи подач. После автоматического расцепления подачи, когда сила тяги полностью снята, происходит отскок суппорта, вызывающий рассеяние размеров деталей. На рис. 16 показан характер изменения этих сил в сопоставимых условиях при различных вариантах механизма автоматического выключения. Лучшим из них является четвертый вариант, при котором после расцепления механизма привода суппорт остается прижатым с некоторой силой к жесткому упору с помощью механизма со звеном самоторможения. Таким образом, для повышения точности автоматического останова механизма желательно выполнение следующих требований.

Рис. 16. Изменение усилий, действующих на упор, при различных вариантах автоматического выключения:

а — резкое выключение механизма с падением усилия на упоре до нуля; б и в — выключение с некоторой продолжительностью процесса и падением усилия; г — выключение с последующим остающимся давлением на упоре

Шумовые показатели. В соответствии с нормалью станкостроения Н89-40 допускаемые показатели по шумовым характеристикам определяются уровнем шума в децибеллах в определенной полосе частот. Источниками шума в станке обычно являются зубчатые колеса, подшипники, электродвигатели, ременные передачи, шлицевые соединения и т. д. В наибольшей степени шум зависит от работы зубчатых колес. В токарных станках средних типоразмеров с диаметрами обработки 250—500 мм находится до 40—90 зубчатых колес, из них 30—40% относятся к приводу главного движения, т. е. являются быстроходными и тяжелонагруженными. Поэтому уменьшению шума зубчатых колес необходимо уделять особое внимание. Наибольшее влияние на увеличение шума зубчатых колес оказывают такие параметры, как колебание основного шага, перекос зуба относительно оси и отклонение эвольвенты. Для повышения точности изготовления зубчатых колес по указанным, а также другим параметрам необходимо рекомендовать следующее: Для снижения общего шума станка необходимо комплектовать станки электродвигателями специальных исполнений по шуму и вибрациям. Для уменьшения шума ременных передач целесообразно применять плоскоременные передачи. При применении клиноременных передач необходимо предварительно вытягивать ремни и подбирать их комплектами с разницей по длине не более чем 2 мм. Для уменьшения шума подшипников необходимо предусматривать меры, исключающие возможность перетяжки подшипников в осевом и радиальном направлениях. Целесообразно применять подшипники с уменьшенными зазорами и текстолитовыми сепараторами. На стадии проектирования станка снижения шума следует добиваться исходя из следующих соображений.

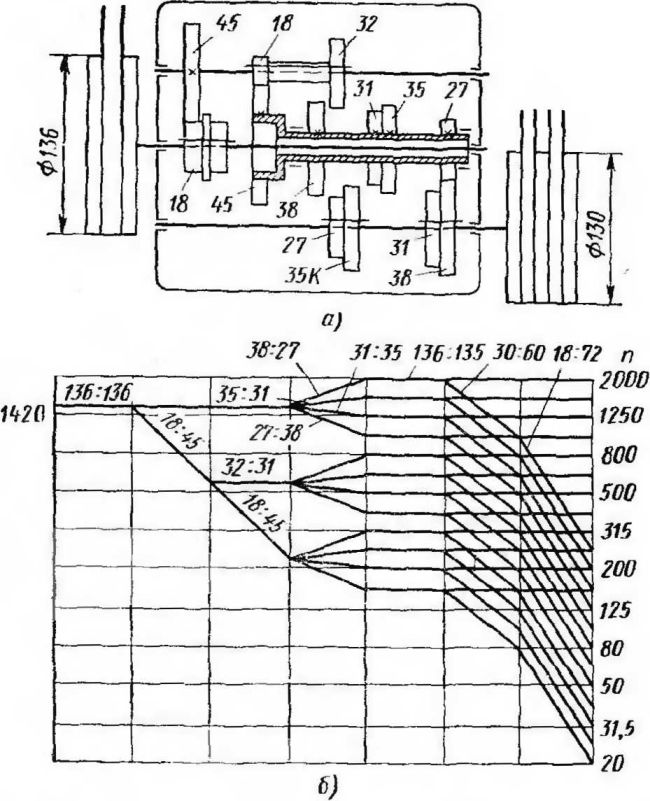

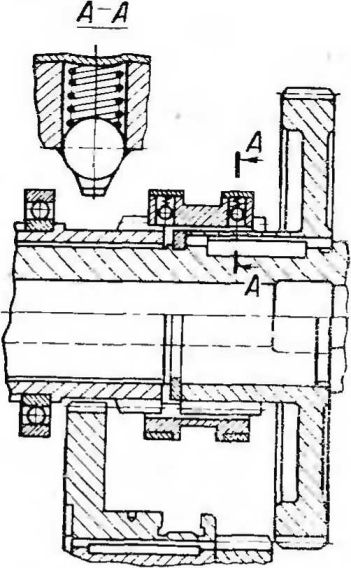

Рис. 17. Кинематическая схема коробки скоростей с пониженной шумовой характеристикой (а) и график чисел оборотов шпинделя (б)

Рекомендуется использовать минимальное число пар зубчатых колес, одновременно передающих движение, особенно в интервале высоких скоростей. На рис. 17 приведена схема коробки скоростей для станка D = 250 мм с пониженными шумовыми характеристиками вследствие сокращения числа звеньев кинематической цепи при высоких числах оборотов и применения для этих чисел оборотов понижающих передач в начале кинематической цепи. При низких скоростях включение дополнительных пар к резкому повышению шума не приводит. Целесообразно исключить вращение зубчатых колес, не участвующих в передаче движения на данной скорости или подаче. Уменьшение шума можно достигнуть применением регулируемых электродвигателей, приводов с бесступенчатыми регулированием, клиноременных и других вариаторов. Значительный эффект дает применение ременной передачи в цепи подач. Для снижения низкочастотных шумов в переборах рекомендуется применять бесшумную муфту, в которой снижение шума осуществляется в результате исключения соударений зубцов муфты с помощью подпружиненных шариков. Некоторого снижения шума можно добиться изменением угла зацепления зубчатых колес (менее 20°), а также применением пластмасс (например, капрона) для зубчатых малонагруженных скоростных передач.

Рис. 18. «Бесшумная» муфта

Необходимо также избегать одинаковых частот при зацеплении зубчатых пар и совпадения частоты зацепления с частотой собственных колебаний зубчатых колес. В отдельных случаях, когда шум снизить не удается, можно применять меры по изоляции шума: применить звукопоглощающие облицовки, поставить литые и пластмассовые крышки и кожухи вместо штампованных и т. д. Однако этот способ применяется для снижения главным образом высокочастотных шумов. Низкочастотные шумы в этом случае почти не снижаются, так как их проникающая способность высокая. Надежность и долговечность токарных станков. Долговечность токарных станков чаще всего лимитируется износостойкостью подвижных соединений. В результате износа подвижных соединений станок теряет точность и создаются трудности при его эксплуатации вследствие пониженной виброустойчивости (из-за больших зазоров в подвижных соединениях) и трудности выполнения установочных перемещений инструмента и деталей станка. Станки чаще снимаются с производства как морально устаревшие или при большом износе, а не в связи с поломками из-за недостаточной прочности деталей. Удовлетворение требований эргономики, эстетики и техники безопасности. Токарный станок, как и любое изделие, должен удовлетворять требованиям эргономики и технической эстетики. Выполнение этих задач должно осуществляться совместными усилиями инженеров-конструкторов и художников-конструкторов. Эргономические требования вытекают из научной организации труда на рабочем месте станочника. На рис. 19 показана эргономическая схема «токарный станок — человек» с обозначением зон удобного расположения органов управления и оптимального рабочего пространства, в пределах которого желательно ограничивать движение работающего для уменьшения утомляемости. Эта схема выполнена в соответствии с антропометрическими данными, разработанными научно-исследовательским институтом антропологии МГУ и отделом эргономики Всесоюзного научно-исследовательского института эстетики (ВНИИТЭ). В станке должны быть предусмотрены необходимые устройства для установки и снятия деталей и режущего инструмента, регулирования ставка и измерения деталей; предусмотрена доступность для ремонта и наладки агрегатов станка, приспособлений, а также электрических, гидравлических и других коммуникаций.

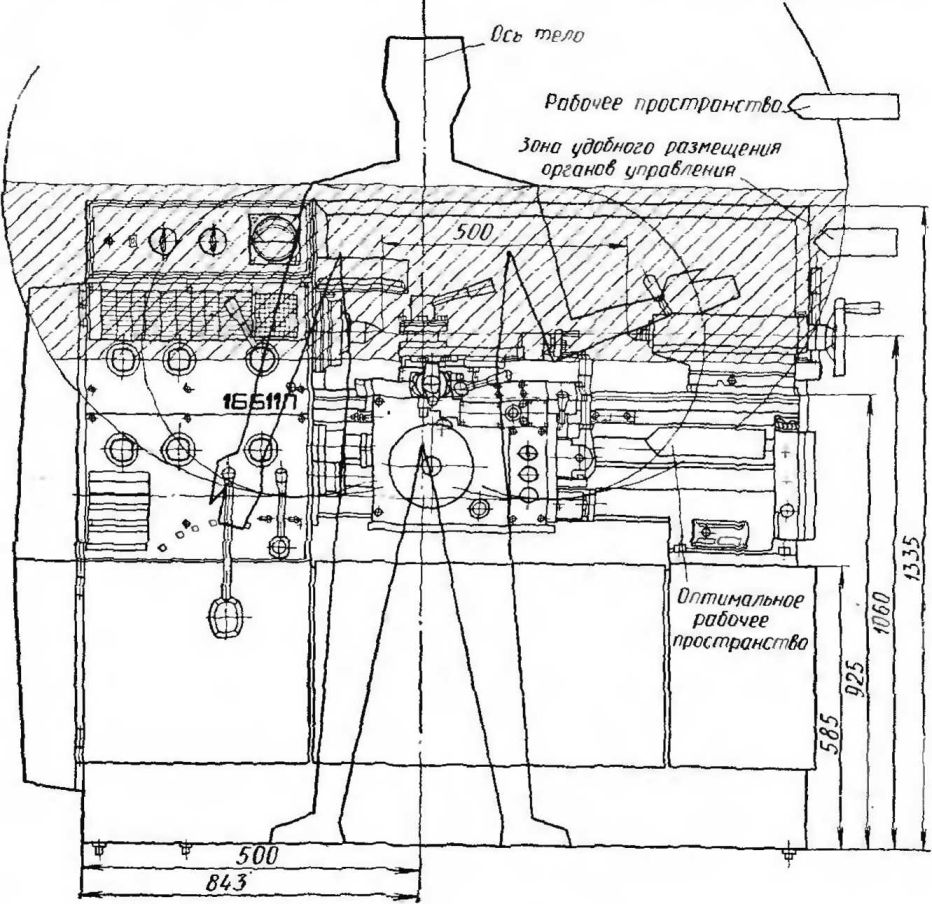

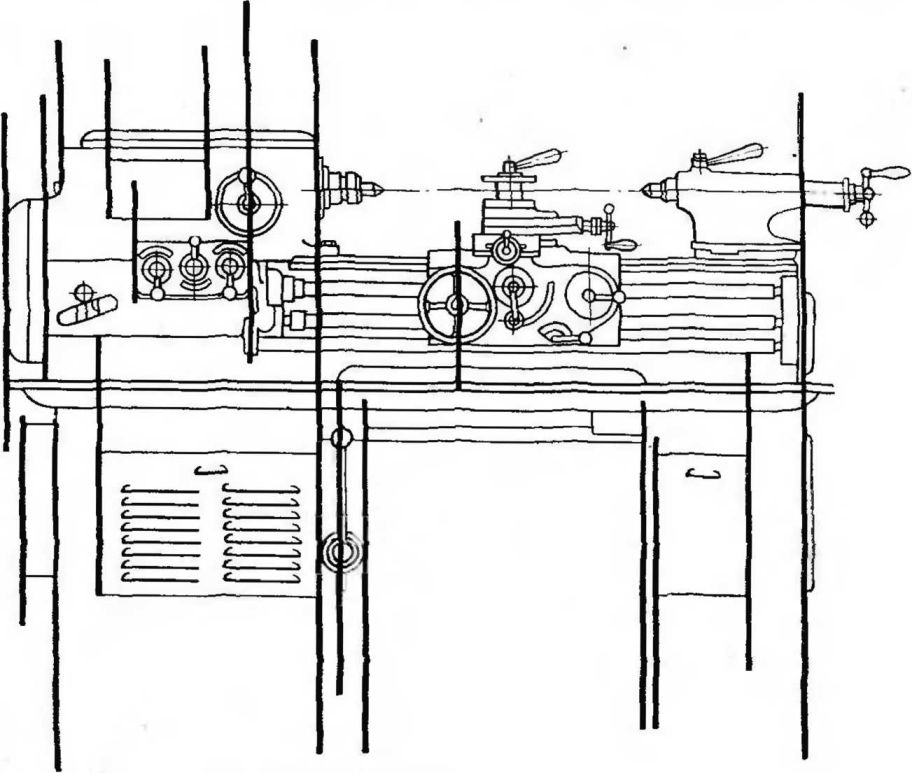

Рис. 19. Эргономическая схема токарный станок—человек» с обозначением зон удобного расположения органов управления

Помимо целесообразного расположения органов управления механизмов, пультов, а также обеспечения относительно небольших усилий для управления, существенное влияние на уменьшение утомляемости, концентрацию внимания оказывает «читаемость?? и четкость всех надписей, цифровых данных, символов на станке, а также цветовая гамма всего станка и отдельных агрегатов. Характерным примером учета психофизиологических особенностей человека является применение мнемонического управления, т. е. такого управления, когда направление включения рукоятки совпадает с направлением выбранного перемещения рабочего органа. Направление включения рукояток, вращения маховиков определяется ГОСТом 9146—59. Замена многорукояточного управления переключения скоростей однорукояточным селективным или преселективным способствует уменьшению рассеяния внимания и утомляемости.

Рис. 20. Удобное расположение органов управления

В качестве примера удачного расположения органов управления движениями токарного станка может служить образец, представленный на рис. 160. На фартуке токарного станка располагаются не только рукоятки управления включением подач с соблюдением мнемонического принципа, но и рукоятки изменения величин подач и скоростей шпинделя. Необходимые цифровые данные по величинам подач и числам оборотов шпинделя помещены непосредственно около рукояток фартука, управляющих указанными движениями. Величины поперечных и продольных перемещений резца регистрируются специальными счетными устройствами, шкалы с цифровыми показателями перемещений расположены на верхних плоскостях этих устройств, хорошо обозреваемых работающим. Усилия, необходимые для переключения органов управления, не должны превышать значений, установленных ГОСТом 7599—55. Известные неудобства часто возникают из-за ненаглядности таблиц для выбора подач, резьб, чисел оборотов и др., которые во многих случаях имеют большое количество цифр, буквенных обозначений и символов, соответствующих различным положениям большого количества рукояток. В первоначальном варианте станка 1Б61Ш в качестве независимых переменных принимались установочные положения рукяток. Числа оборотов и подач в этом случае становились зависимыми переменными и располагались в несколько строк и колонок против соответствующих положений рукояток. Закон возрастания чисел оборотов и, в особенности, подач и резьб был путанным, значения их повторялись. Работающий испытывал определенные трудности при настройке и часто выбирал не лучший кинематический путь (в случае перекрытия чисел оборотов и подач). В окончательном варианте в качестве независимых переменных выбраны значения чисел оборотов и подач. Положения рукояток зависимы и указываются рядом со значениями оборотов и подач. Повторение значений подач и резьб в таблице исключено и оставлены только те значения, при которых кинематические цепи имеют наименьшую длину. Это способствует повышению точности перемещений, уменьшению шума и нагрева привода подач и т. д. Для облегчения поиска значения подач и резьб выделены жирным шрифтом. Увеличенное расстояние между группами из четырех рядов значений облегчает чтение по вертикали. Четыре ряда в группе не случайны, они обусловлены четырьмя возможными положениями рукояток A—B-C—D и 1—2—3—4. Буквы А, В, С и D указывают положение рукоятки коробки подач множительного механизма), а цифры 1—4 при этих буквах — положение другой рукоятки (для конуса Нортона). Буквы L, К и Р указывают положение рукоятки перебора, а цифры 1—6 при этих буквах — одно из положений рукоятки редуктора. Буквы L и Д’ указывают положение рукоятки звена увеличения шага на шпиндельной бабке, соответствующее своему перебору. Жирные точки соответствуют первой ступени частот вращения вала электродвигателя главного движения, треугольники — второй ступени. Цифры, заключенные в рамки, и без рамок означают одну и ту же частоту вращения шпинделя, но взятую от разных ступеней. Преимущество отдается частотам в рамках, поскольку в этом случае цепь короче. Таблица скоростей вращения выполнена аналогично. Но в ней повторные значения не исключены — кинематические цепи в этом случае могут использоваться двояко: а) короткая кинематическая цепь (без перебора) используется для выполнения легких работ с малым крутящим моментом; б) длинная кинематическая цепь (с перебором) используется для более тяжелых работ. Таблицы скорости вращения и подач объединены в одну, рядом добавлена номограмма для определения чисел оборотов по известной скорости резания и диаметру обработки. Цифры на таблицах, шкалах и указателях должны возрастать в направлении движения часовой стрелки, слева направо или снизу вверх. Необходимо стремиться к тому, чтобы не отвлекать рабочего ненужной информацией, поэтому не рекомендуется объединять заводскую этикетку с таблицей чисел оборотов и подач. Для большей наглядности и исключения необходимости перевода таблиц при поставках станков в разные страны целесообразно их информацию осуществлять с помощью символов, латинских букв и арабских цифр. В приложении приводятся символы, применяемые в таблицах, станков, рекомендованные Международной ассоциацией по стандартизации. На рис. 162 изображена схема смазки станка 1И611П, выполненная с помощью символов. При художественно-конструкторской отработке станка значительное внимание должно быть удалено конструкции и расположению средств индикации, сигнализирующих об изменениях в работе систем и механизмов. Хорошее решение по указателям работы системы смазки и интенсивности подачи масла показано на рис. 23. Сигнализация о работе системы смазки осуществляется с помощью вращения турбинки. При работе насоса смазки струя масла из канала попадает на лопатки турбинки, расположенной в глазке, и приводит ее во вращение. Через отверстие масло отводится к местам смазки. При прекращении подачи масла в глазок турбинка останавливается, что указывает на неисправность в системе смазки. В ряде случаев сигнализация о работе системы смазки осуществляется с помощью струи масла, бьющей в глазок. Художественно-конструкторская отработка станка длительна и трудоемка. Для сокращения количества ошибок и недоработок целесообразно на главных этапах проектирования станка делать его макетирование. Макеты можно изготовлять из дерева, пластиков, металла в различных масштабах. Окончательный макет желательно изготовить в натуральную величину.

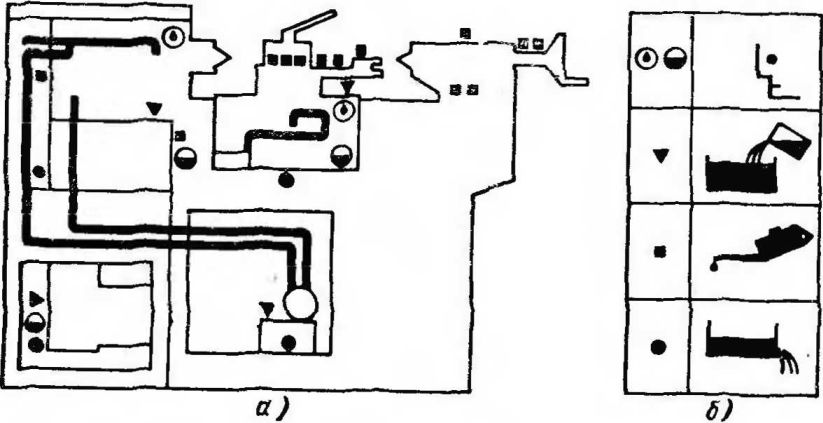

Рис. 22. Схема смазки станка 1И611П, выполненная с помощью символов:

а — подача смазки с обозначением мест смазки; б — обозначение способов заливки смазки в различные, места станка

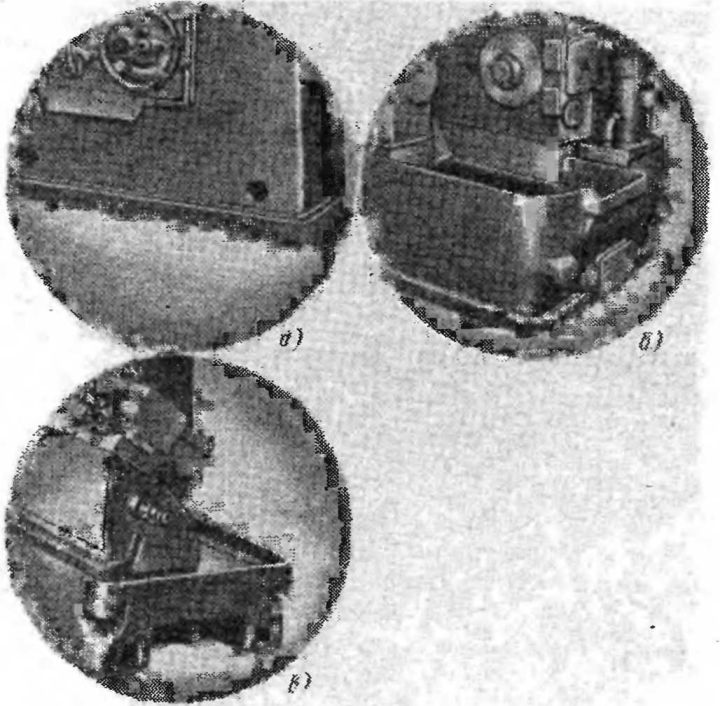

Рис. 23. Указатель работы системы смазки станка

На рис. 8 приводится макет станка 16Б11П, изготовленный на стадии рабочего проектирования. Несмотря на совершенно очевидную необходимость художественной отработки форм, она должна быть подчинена задаче экономической целесообразности и технологичности изготовления. Нерациональным будет выбор таких форм, которые приводят к увеличению металлоемкости станка и усложнению обработки. Есть такие прогрессивные направления в совершенствовании станков, которые приводят к упрощению форм станка, например применение раздельного привода, сокращение кинематических цепей, использование электромагнитных муфт вместо рычажного управления и применение программного управления. В качестве удачного образца с точки зрения технической эстетики можно считать станок, показанный на рис. 8. Пример неудачного в композиционном отношении станка показан на рис. 24. В станке отсутствует композиционная связь основных объемных элементов. В результате этого форма станка воспринимается непропорциональной, разностильной и не представляет единого целого. Разкостильность формы подчеркивается решением отдельных элементов и расположением стыков. Композиционная неорганизованность особенно наглядно видна при анализе вертикальных членений станка. К примерам нерациональных конструкций относятся случаи искусственного «облагораживания» формы станка с помощью различных обтекаемых кожухов, в наличии которых нет необходимости по технике безопасности.

Рис. 24. Неудачное оформление станка

Внешний вид станка портят многочисленные места переходов, сопряжений и стыки узлов и деталей с мелкими нишами и выступами. Неупорядоченное расположение болтов, винтов и накладок также ухудшает внешний вид станка. Все надписи желательно выполнять на прикрепляемых пластинках. Не рекомендуется углы наружных окрашиваемых поверхностей корпусных деталей делать с радиусом, меньшим 15 мм, так как это приводит к растрескиванию краски. Вместо рым-болтов и крюков лучше делать чалочные окна и специальные приливы.

Рис. 25. Неудачно выполненный стык (а) и рекомендуемое внешнее оформление стыка (б)

Рис. 26. Рекомендуемые чалочные устройства для подъема и транспортировки станка:

а — окно; б — приливы; в — углубления

Удачное цветовое оформление станка оказывает благоприятное психофизиологическое воздействие на станочника и способствует лучшему восприятию элементов станка в рабочей зоне. Использование цвета для маркировки органов управления и кодирования таблиц способствует лучшей ориентировке работающего, сокращает число ошибок и повышает безопасность труда. Нормаль ЭНИМСа Н06-2 предусматривает рекомендации для цветов окраски наружных и внутренних частей станков, предназначенных для различных условий эксплуатации, в том числе станков, предназначенных для работы в районах с тропическим климатом. Для окраски наружных поверхностей станка рекомендуются цвета сложных оттенков: серый, светло-серый, фисташковый и зелено-голубой; в кремовый окрашиваются отдельные детали и узлы при двухцветной окраске. Для окраски внутренних полостей станков применяются кремовый и серебристый цвет. В красный цвет окрашиваются устройства для останова процесса или движения: кнопки «стоп» и рукоятки выключения, фон для быстро-перемещающихся деталей и механизмов. В желтый цвет окрашиваются кромки ограждающих устройств и особо опасные подвижные элементы. Белый и кремовый цвета используются в качестве фона для черных делительных шкал, поясняющих надписей, для внутренних поверхностей электрошкафов и пультов. В черный цвет окрашиваются заземляющие шины. На трубопроводах станков наносится цветное кольцо: светло-коричневое — для смазочноохлаждающих жидкостей; голубое — для сжатого воздуха; красное — для электроприводов под рабочим напряжением. Для безопасного обслуживания станков предусматриваются ограждения движущихся деталей, главным образом патронов, ходового винта, валика и др., защитные устройства, предотвращающие попадание на рабочего и на пол стружки, охлаждающей жидкости и смазки; станки должны иметь индивидуальный привод. Рукоятки, маховики со спицами и ручками, быстро вращающиеся при ускоренных перемещениях, должны отключаться во время этих перемещений; рычаги, управляющие несовместимыми движениями, должны снабжаться устройствами, исключающими возможность их одновременного включения. Расположение и конструкции рычагов управления должны исключать возможность случайного переключения их во время работы, при наладке станка и т. п. Для этого все органы управления станков (рычаги, рукоятки и т. п.) должны быть снабжены надежными фиксаторами и ясными надписями, обозначающими их назначение. Механические движущиеся части станков должны -иметь специальные ограничители, обеспечивающие автоматическое выключение этих частей в нужном положении. Все рукоятки управления должны быть расположены так, чтобы при перемещении их руки рабочего не ударялись о соседнюю рукоятку и чтобы нельзя было привести их в движение случайным движением ноги или локтя. При размещении редуктора и электродвигателя в станине должны быть предусмотрены условия для безопасного и облегченного снятия этих агрегатов со станка для ремонта и профилактики. Для сбора охлаждающих и смазывающих жидкостей и предотвращения разливания их станки должны быть снабжены соответствующими сборниками (подносы, корыта и т. д.). Станки, на которых обрабатываются материалы, образующие пыль (чугун, бронза и т. п.), должны обеспечиваться устройствами для удаления пыли в процессе работы. Кнопки электрических пусковых устройств должны быть защищены от попадания металлической пыли и масла на контакты и утоплены в корпус коробки на 3—5 мм или снабжены предохранительными устройствами, исключающими возможность случайного включения станка. На всех станках должны быть кнопки «стоп» красного цвета. У станков с большим фронтом обслуживания должна быть предусмотрена возможность выключения станка из нескольких точек обслуживания. Электрическая аппаратура и соединительные токоведущие устройства должны быть надежно изолированы и укрыты в корпусы станка или в специальных закрытых со всех сторон шкафах, кожухах и т. п. При этом должны быть приняты меры к тому, чтобы дверцы шкафов и кожухи, закрывающие доступ к токоведущим частям, были сблокированы с ними и чтобы при открывании их электрический ток автоматически выключался. Наружная электропроводка должна быть хорошо защищена от механического и химического действия. Наружные клеммы и закрепляемые ими концы проводов должны быть закрыты коробками. Места для зажима клемм заземления на станине должны быть обработаны. Электрические аппараты, которые должны быть доступны для ремонта и обслуживания, следует размещать на высоте не менее 400 мм и не выше 2 м от уровня поля. Наборы зажимов и клеммы аппаратов для внешних соединений допускается размещать на высоте не менее 200 мм. В любом случае расположение зажимов должно обеспечивать свободный доступ к ним и подсоединение к ним проводов. Экономические показатели. Для того чтобы внедрение нового станка взамен действующего было экономически обоснованным, необходимо, чтобы обработка на нем давала экономию общественного труда по суммарным затратам как на изготовление станка, так и на его эксплуатацию. По установившейся методике расчета экономической эффективности от внедрения новых металлорежущих станков чаще всего пользуются определением двух экономических показателей: окупаемости в годах и годовой экономической эффективности. В наибольшей степени на эффективность технологического оборудования оказывают влияние такие показатели, как долговечность станка, расходы на рабочую силу и производительность. Затраты по увеличению долговечности станков оправданы даже при повышении их стоимости. В частных случаях при увеличении долговечности машин, например, в 6 раз, с увеличением стоимости в 2 раза экономический эффект от работы машины может увеличиваться до 10 раз. Снижение стоимости рабочей силы на 30% и соответственно накладных расходов (насчитываемых в зависимости от объема зарплаты) при работе машины в течение 10 лет может дать увеличение экономической эффективности в 9 раз. Реклама:Читать далее:Расчет размерных цепей токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|