|

|

Категория:

Токарные станки При создании токарных станков с программным управлением могут использоваться два направления: К первой группе относятся некоторые станки с цикловым программным управлением (ЦПУ), имеющие относительно небольшое количество дополнительных устройств, чаще всего пульт со штеккерными панелями или систему переключателей, с помощью которых набирается программа. Системой упоров, расположенных на специальных многопазовых панелях, или другими способами осуществляется путевое управление органами станка. Как правило, эти станки выпускаются с гидрокопировальными устройствами, с автоматическим изменением режимов обработки и автоматической сменой инструмента в результате поворота многопозиционных головок. К первой группе станков относится также значительное количество токарных станков с числовым программным управлением. В этих станках шпиндельная бабка, коробка скоростей, а также главные корпусные детали (станина, основание, тумбы, каретка и др.) заимствуются с базового станка полностью или с незначительными изменениями и дополнительной обработкой. Меняются преимущественно приводы подач с ходовыми винтами, поперечные салазки с резцедержателем, электрооборудование и гидрооборудование. Иногда изменяются зажимные устройства, задняя бабка, коробка скоростей и ограждение. Дополнительно станки оснащаются системой программного управления, устройством для настройки инструментов вне станка, насосной установкой (гидростанцией) для питания гидроприводов. Характерным представителем токарных станков с числовым программным управлением, созданных на базе станков общего назначения, является станок 1К62ПУ. Этот станок создан на базе универсального токарно-винторезного станка 1К62 с расстоянием между центрами 1000 мм. Привод главного движения заимствован с базового станка за исключением фрикционной муфты, изменено торможение шпинделя, вместо ленточного тормоза установлена тормозная электромагнитная муфта. В качестве приводов подач используются шаговые двигатели ШД-4 с гидроусилителями крутящих моментов. Исполнительным звеном являются шариковые винтовые пары. На станке имеется два резцедержателя, передний имеет быстросменные блоки, позволяющие устанавливать и настраивать инструмент вне станка, задний предназначен для установки вспомогательного инструмента (канавочных, фасочных и других резцов). Для питания гидроусилителей станок оснащен насосной установкой. Зажим обрабатываемой детали и перемещение пиноли осуществляется вручную. Станок оснащен системой контурного числового программного управления типа Контур 4МИ-68. На станке программируется траектория движения инструмента, величина рабочих подач и ускоренное перемещение. Скорость резания не программируется, установка частот вращений осуществляется вручную. Программоносителем является девятидорожечная магнитная лента шириной 35 мм. Подобные станки более просты и дешевы по сравнению со станками специальных конструкций. Однако невысокая степень автоматизации (отсутствие автоматического изменения скоростей резания, автоматической смены инструмента, механизированных зажимных устройств и т. д.) не позволяет полностью использовать все возможности систем ЧПУ и не дает полного эффекта от их применения. В настоящее время станки с числовым программным управлением, изготовляемые на базе универсальных станков, оснащаются автоматическими коробками скоростей, многопозиционными резцедержателями и другими устройствами, расширяющими их технологические возможности. Примерами являются станки 16К20ФЗ и 1М63ФЗ. Тем не менее все более ясно стремление к созданию токарных станков с оригинальными компоновками, с высокой степенью автоматизации для обеспечения использования всех возможностей систем ЧПУ и получения наибольшего экономического эффекта от их применения. Применение оригинальных компоновок позволяет в большинстве случаев повысить жесткость станка, улучшить защиту направляющих, винтовых передач и датчиков, улучшить отвод стружки из зоны резания и из станка, облегчить доступ в рабочую зону для смены детали и инструмента и повысить безопасность работы.

Рис. 1. Станок 16К20ФЗ

Широкое распространение при создании станков получил принцип агрегатирования, который позволяет путем комбинации унифицированных узлов на одной базе создавать различные исполнения станков: патронные, центровые, с одной или несколькими каретками, с револьверными головками или с магазином. Схемы различных вариантов исполнения токарного станка с ЧПУ, выполненных на основе одной базовой модели, показаны на рис. 2. Для упомянутых станков с ЧПУ для обработки деталей диаметром до 630мм наиболее распространена компоновка с горизонтальной осью шпинделя и вертикальным или наклонным расположением зеркала направляющих станины. В станках с вертикальным или наклонным расположением зеркала направляющих лучше отвод стружки, хорошо размещается большее количество суппортов. Они отличаются большей жесткостью и занимают меньшую площадь пола. Достоинством станков со строго вертикальным расположением направляющих станины является несколько большая технологичность изготовления по сравнению со станками, имеющими наклонное расположение, лучший доступ в зону обработки и удобство разгрузки направляющих станины от сил тяжести, возможность создания компактных конструкций, занимающих небольшую площадь.

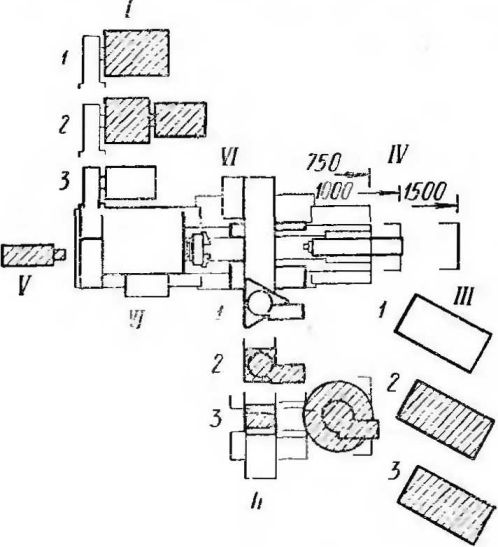

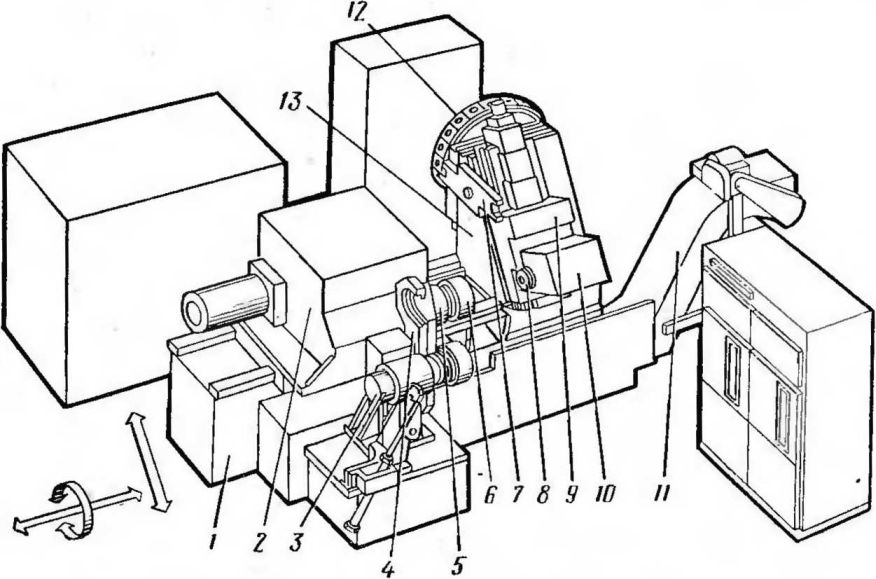

ис. 2. Варианты исполнения токарного станка с числовым программным управлением на одной базе (по данным фирмы «VDF»):

I — привод главного движения, исполняемый в виде: 1 — электродвигателя постоянного тока с диапазонами регулирования 1 : 5 или 1 : 2; 2 — асинхронного электродвигателя и отдельной коробки скоростей с диапазоном регулирования 1 : 5 или 1 : 2; 3—асинхронного электродвигателя; II — варианты устройств для смены инструмента: 1 — трехпозиционная револьверная головка; 2 — четырехпозиционная револьверная головка; 5 — девятипозиционный инструментальный маг азии; III — пульты с позиционным или контурным управлением: 1 — Mark Century; 2 — Sinumerik; 3 — Kvmerik фирмы «AEG»; IV — наибольшая длина обрабатываемого изделия 750, 1000 и 1500 мм; V — варианты механизма зажима детали, основной вариант — электромеханический зажим; VI—приводы подач, основной вариант — привод постоянного тока

Одним из достоинств станков с наклонным расположением направляющих является хорошая базировка суппорта по верхнему гребню станины, обеспечиваемая постоянной и определенной силой прижима суппорта к обеим направляющим плоскостям под действием собственного веса суппорта. Другим преимуществом является постоянство трения в направляющих поперечного суппорта. Это объясняется тем, что нормальное давление вполне определенно и равно проекции силы тяжести поперечного суппорта на нормаль к плоскости направляющих. Все эти достоинства проявляются в отдельных случаях при использовании направляющих скольжения, а зачастую могут и не проявляться. Станки с наибольшим диаметром устанавливаемой детали свыше 630 мм изготовляются в основном с горизонтальным расположением зеркала направляющих станины. Известным недостатком такого типа станков (при относительно меньшем весе и большей технологичности изготовления станины) является плохой отвод стружки, опасность загрязнения направляющих станины и большая площадь пола, занимаемая станком. Для повышения производительности путем концентрации большого количества переходов на одном станке, устранения перерывов процесса обработки для ручной смены и переналадки инструментов на станках с программным управлением устанавливают поворотные резцедержатели, револьверные головки, несколько кареток и специальные магазины с комплектом подготовленных для автоматической установки, настроенных на размер режущих инструментов. Более полная обработка деталей на одном станке с одной установки дает возможность достигнуть и лучших показателей по точности. Компоновка станков с программным управлением в связи с этим может существенно меняться. Наибольшее распространение получила автоматическая смена инструмента путем поворота многопозиционной револьверной головки. В некоторых станках на одних поперечных салазках каретки устанавливаются две револьверные головки. Существенный эффект достигается при установке револьверных головок на раздельные каретки и обеспечении многокоординатной обработки. В этом случае становится возможной обработка одновременно наружной и внутренней поверхностей деталей, что повышает производительность труда. Широкое распространение поворотных головок для смены инструмента по сравнению с магазинами обусловлено тем, что для обработки 80—90% деталей достаточно 4—8 различных инструментов, установленных в 1—2 головках. Применение инструментального магазина становится целесообразным для обработки сложных деталей, а также в автоматизированных производствах. В известных конструкциях магазинов число инструментов достигает 16 и более. В станках находят распространение барабанные, цепные, линейные и другие магазины. Время автоматической смены инструмента в станках с револьверной головкой меньше, чем в станках с магазином. Тем не менее, совершенствование конструкций станков с магазином и увеличение скоростей быстрых ходов приводит к тому, что время смены инструмента в станках с магазином существенно уменьшается и становится соизмеримым с временем смены инструмента в револьверных головках. Одна модель станка с магазином может заменить несколько модификаций станка с револьверными головками. Для управления сменой инструмента из магазина используются те же системы ЧПУ, которые применяются для станков с револьверными головками. На конструкцию и компоновку станков с программным управлением оказывают влияние применяемая система ЧПУ, устройство для автоматической смены деталей, устройство для автоматической смены инструментов, устройство для удаления стружки, насосная установка, объемные кожухи, закрывающие рабочую зону станка, защитные устройства для направляющих, винтовых передач, датчиков и др.

Рис. 3. Станок мод. 1Б732ФЗ

Представителями станков с ЧПУ с наклонным расположением зеркала направляющих станины являются станки 1Б732ФЗ Московского станкостроительного завода им. С. Орджоникидзе и DN 300 фирмы «Heinemann». Вертикальное расположение зеркала направляющих имеют станки 1713ФЗ и Ш713ФЗ, разработанные ЭНИМСом и выпускаемые Ейским станкостроительным заводом. Горизонтальное расположение зеркала направляющих станины имеет станок V630 NC фирмы «VDF». Токарный центровой полуавтомат 1Б732ФЗ предназначен для обработки валов в мелкосерийном и единичном производстве. На нем по программе можно производить черновую и чистовую обработку в центрах цилиндрических, конических, фасонных поверхностей, подрезать торцы, прорезать канавки; по специальному заказу обеспечивается нарезание резьбы. Станок выполнен на базе гидрокопировального полуавтомата 1Б732, из которого заимствована шпиндельная бабка с автоматическим переключением скоростей на четыре ступени, станина, основание и шнековый транспортер. Станина станка имеет стальные закаленные направляющие.

Рис. 4. Станок мод. DN300 фирмы «.Heinemann» с револьверной головкой

Рис. 5. Станок мод. V630NC фирмы «VDF» с инструментальным магазином

Станок снабжен автоматической поворотной резцовой головкой на пять-шесть инструментов. Ось головки параллельна оси шпинделя. Головка располагается на ползушке крестового суппорта. Приводы подач осуществляются от шариковых винтов и электрогидравлических шаговых двигателей. Смазка направляющих суппорта осуществляется от дозаторов импульсной системы смазки. Задняя бабка снабжена гидравлическим механизмом для ее закрепления на направляющих. Станок снабжен оптическим устройством для настройки резцовых блоков вне станка. Станок выпускается в трех исполнениях для обработки деталей различной длины. Патронный полуавтомат 1П713ФЗ предназначен для обработки деталей типа дисков, фланцев, колец. На нем можно обрабатывать наружные и внутренние поверхности (цилиндры, конусы), поверхности с криволинейными образующими, производить подрезку торцов, прорезку наружных и внутренних канавок, сверление и растачивание отверстий. Полуавтомат оснащен патроном с меха-4 низированным зажимом обрабатываемых деталей. В приводах продольного перемещения каретки крестового суппорта и поперечного перемещения ползуна применены электрогидравлические шаговые двигатели. Компоновка полуавтомата с вертикальным расположением зеркала направляющих станины обеспечивает свободный сход стружки в корыто станка, удобство загрузки и обслуживания. Станок снабжен пятипозиционной резцовой головкой, ось которой перпендикулярна оси шпинделя. Примером токарного «обрабатывающего центра» может служить станок Herbert Turning centre фирмы «Herbert» (Англия). Станок имеет два крестовых суппорта, нижний под углом 35° к горизонтали и верхний — вертикальный. Верхний суппорт имеет привод вращения устанавливаемых в него сверл и фрез, располагаемых параллельно оси шпинделя станка и при использовании углового сверлильного приспособления под углом 90 к оси шпинделя. В станке имеется магазин на 13 инструментов и устройство для автоматической смены инструмента.

Рис. 6. Токарный «обрабатывающий центр» фирмы «Herbert»

До недавнего времени автоматической смене заготовок уделялось недостаточно внимания. Вместе с тем в ряде случаев автоматическая смена заготовки может дать существенный эффект. На рис. 7 представлен токарный «обрабатывающий центр» «Milwauke—Matic-12» фирмы «Kearney and Trecker» (США). Одной из его особенностей является автоматическая смена заготовки вместе с патроном. Станок работает следующим образом. Шпиндельная бабка передает вращение шпинделю в пределах 40— 1200 об/мин и одновременно исполняет функции каретки, обеспечивая продольное перемещение по станине с рабочими подачами до 5500 мм/мин и ускоренным ходом 6750 мм/мин. Кроме того, осуществляется медленное вращение и позиционирование шпинделя по координате «вращение» в пределах 360 , что необходимо при фрезеровании и сверлении. Двухпозиционная инструментальная головка, расположенная на поперечных салазках, имеет вращающийся шпиндель с гнездом для установки инструмента и с частотой вращения 100—1600 об/мин. Автоматическая смена инструмента осуществляется с помощью руки и лучевого поворотного магазина 12 на 20 инструментов, установленного за стойкой с направляющими для салазок инструментальной головки, в течение 8 сек. Поиск инструмента осуществляется с помощью кодированных колец. Смена заготовки на станке происходит вместе с патроном с помощью руки и станции установки и крепления детали, имеющей два положения: горизонтальное — исходное положение для смены патрона и вертикальное — для снятия обработанной детали и закрепления новой заготовки. Станок имеет транспортер для уборки стружки. К станкам с программным управлением предъявляются повышенные требования по точности, жесткости, уровню механизации, концентрации операций, сокращению вспомогательного и подготовительно-заключительного времени. Станки с ЧПУ являются дорогими машинами. Поэтому целесообразна интенсивная загрузка станка с ЧПУ, использование повышенных режимов резания.

Рис. 7. Токарный обрабатывающий центр» фирмы «Kearney and Trecker»

Слабым звеном в работе таких станков является режущий инструмент, который на повышенных режимах обработки быстро притупляется, а иногда и выкрашивается. Поскольку обработка часто ведется с охлаждением, то заметить момент выкрашивания резца трудно. Если движение подачи продолжается, то обрабатываемая деталь начинает стирать резцедержавку, а затем и оправку, что приводит к резким перегрузкам, браку и даже авариям. В связи с этим в токарные станки с ЧПУ необходимо встраивать предохранительные устройства как в главный привод, так и в привод подач. Поскольку предохранительное устройство должно работать в очень широком диапазоне режимов и нагрузок, оно должно быть достаточно чувствительным. Кроме того, для сохранения постоянства точности по контуру обрабатываемой детали и сохранения постоянства сил упругого отжатия, а следовательно, и точности желательно автоматически изменять величину подачи. Все эти задачи решаются в станках с адаптивным управлением. В этих станках в качестве контролируемого параметра берутся крутящий момент на шпинделе, силы резания, воспринимаемые режущими инструментами, температура режущего инструмента и т. д. В системе адаптивного управления обеспечивается непрерывное измерение этих параметров, оценка их значения и автоматическое регулирование режимов резания в зависимости от изменения припуска, износа резца, прохода необрабатываемых участков на быстром ходу. Помимо предохранения станка и инструмента от перегрузок, система адаптивного управления позволяет сокращать машинное время, повышать точность обработки. Реклама:Читать далее:Описание систем числового программного управления токарными станкамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|