|

|

Категория:

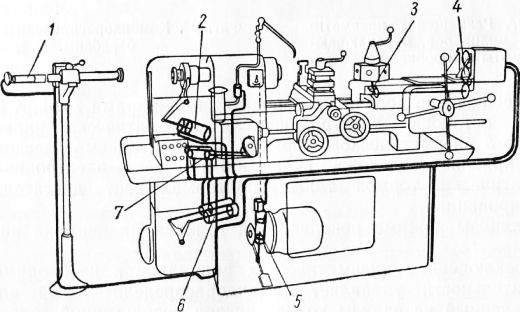

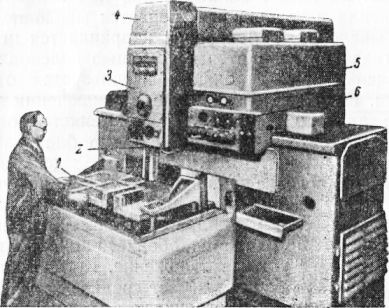

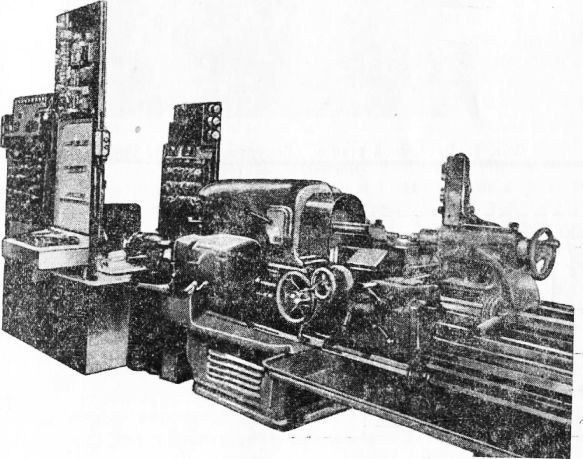

Токарные автоматы и полуавтоматы Копировально-токарные полуавтоматы позволяют производить обработку детали в несколько проходов. При предварительных проходах обрабатываются в соответствии с заданной программой участки, имеющие чрезмерно большой припуск. Окончательная обработка производится по копиру. В качестве примера рассмотрим копировально-токарный полуавтомат с программным управлением «Магкомат», изготовляемый в Германской Демократической Республике. Числа оборотов шпинделя, изменяющиеся в пределах от 180 до 2800 об/мин., разбиты на шесть групп, каждая из которых включает три скорости. Переключение скоростей в пределах каждой группы осуществляется фрикционными муфтами на ходу станка в соответствии с настроенной программой. Включение той или иной группы производится вручную. Продольное перемещение суппорта осуществляется бесступенчато-регулируемым приводом подачи. Регулирование подачи производится фрикционной передачей с раздвижными коническими дисками, связанными между собой жестким стальным кольцом. Перемещение дисков осуществляется гидравлическим цилиндром. Движение штока, на котором нарезана зубчатая рейка, передается через шестерню гильзе, в которой смонтированы подшипники конического диска. Перемещением поршня цилиндра управляет золотник, который переключается при замыкании контактов электрической цепи. При замыкании одного из контактов подача увеличивается, другого — уменьшается.

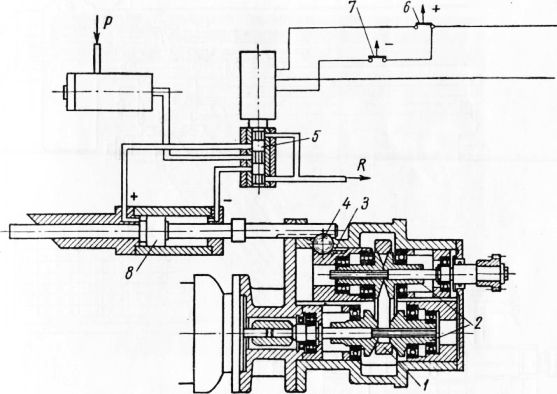

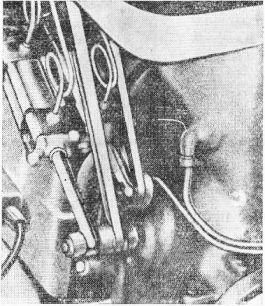

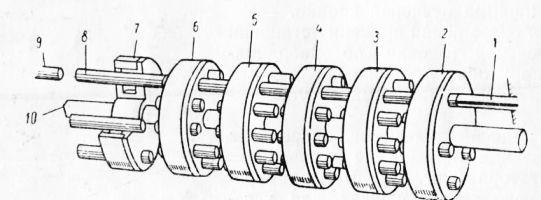

Рис. 1. Бесступенчато-регулируемый привод подачи полуавтомата “Магкомат”. Система программного управления позволяет в процессе обработки автоматически переключать подачи, при этом может быть включена одна из двух подач, из которых вторая — вдвое меньше первой, установленной при настройке станка. На данном полуавтомате можно обрабатывать деталь в пять переходов, из которых четыре используются для предварительной обработки, а пятый — последний — для окончательной обточки по копиру, управляющему перемещениями гидравлического суппорта. При предварительной обработке детали поперечное положение гидравлического суппорта ограничивается упорами, закрепленными на поворотном барабанчике. По окончании очередного перехода барабанчик поворачивается на одно деление и в рабочее положение устанавливается – следующий упор, определяющий положение резца при выполнении следующего перехода. Продольными перемещениями суппорта управляют упоры. Всего имеется пять групп упоров, из которых каждая группа подает команду только в течение одного перехода. Упоры воздействуют на конечные выключатели, расположенные в коробке. При выполнении очередного перехода в электрическую цепь включены. только те конечные выключатели, на которые воздействуют упоры, настроенные в соответствии с данным переходом. Таким образом, все остальные упоры проходят мимо своих конечных выключателей, не вызывая никаких переключений.

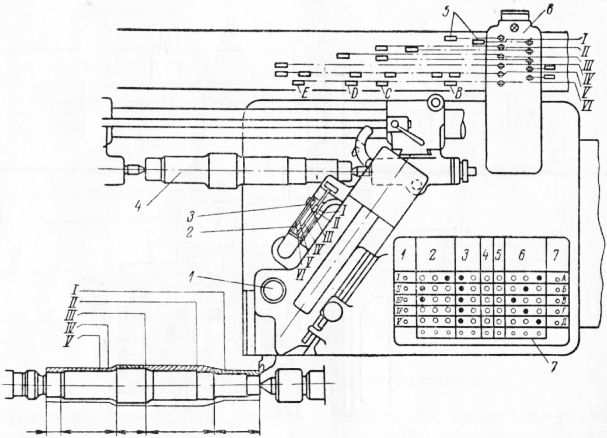

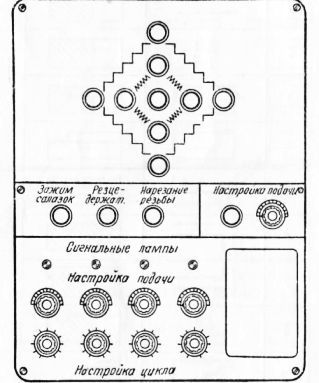

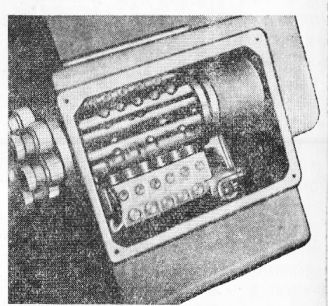

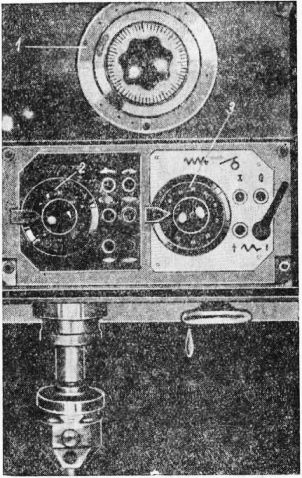

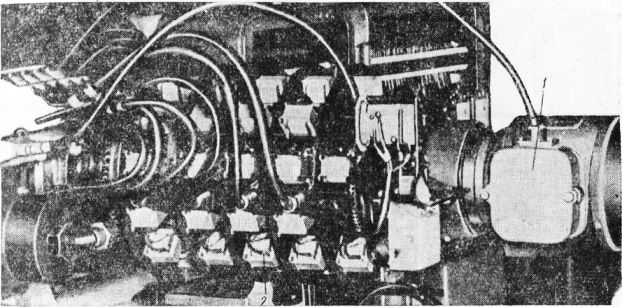

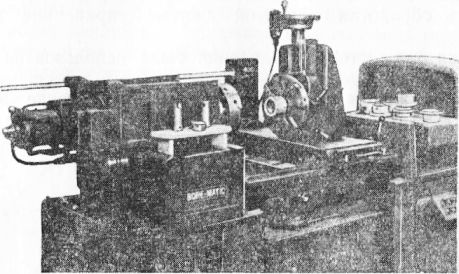

Рис. 2. Схема гидравлического суппорта и панели управления полуавтомата “Магкомат”. Название граф штепсельной панели для настройки программы: Шестая группа кулачков А, В, С, D и Е управляет переключением скоростей шпинделя. Программа переключения скоростей и подач устанавливается с помощью штепсельного коммутатора. В графе 1 коммутатора обозначен номер перехода. Во 2 графе имеется три вертикальных ряда штепсельных гнезд. Каждый ряд штепсельных гнезд соответствует одной из трех автоматически включаемых скоростей. Для включения скорости, необходимой для выполнения очередного перехода, контактный штифт вставляется в соответствующее штепсельное гнездо. Так, например, на рис. 2 показано, что первый переход производится при третьей скорости. Штепсельные гнезда в графе 3 служат для установки величины подачи. Графа служит для установления номера перехода, которым заканчивается автоматический цикл работы станка. Штепсельные гнезда графы предназначены для выбора скоростей вращения шпинделя на участках между кулачками, В, С, U и Е во время копировального прохода. Так же, как и в графе, выбор скорости для участка, обозначенного буквой в графе, производится контактными штифтами, помещаемыми в штепсельные гнезда, расположенные тремя вертикальными рядами.

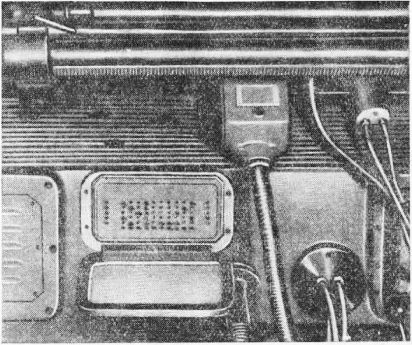

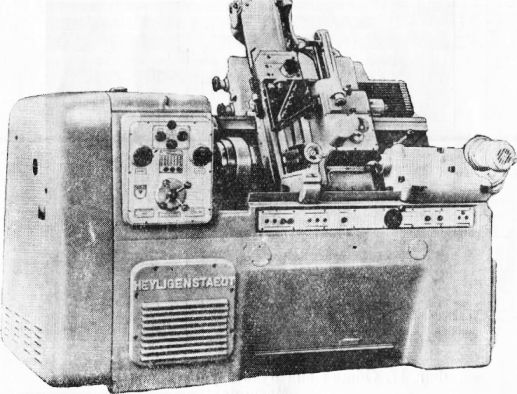

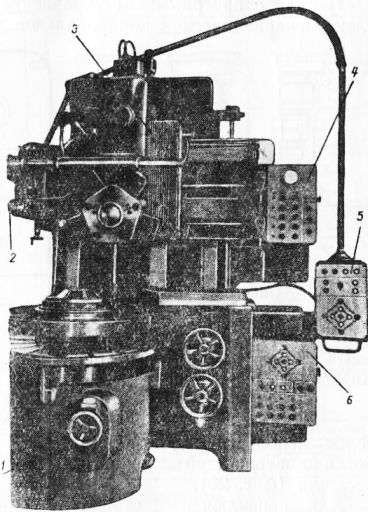

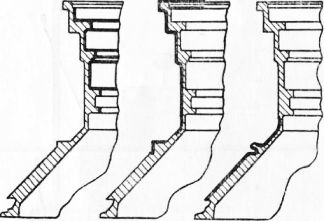

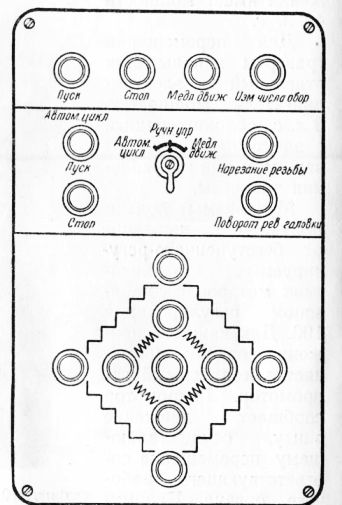

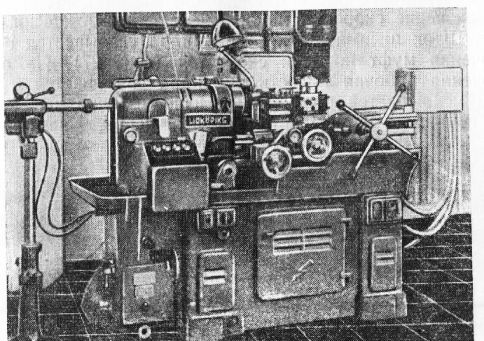

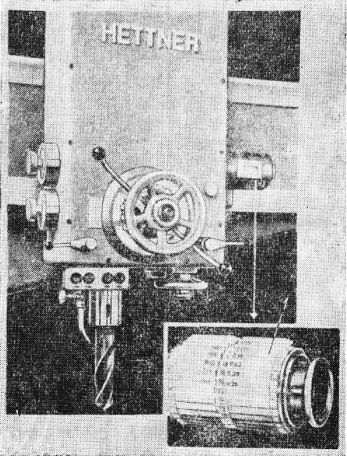

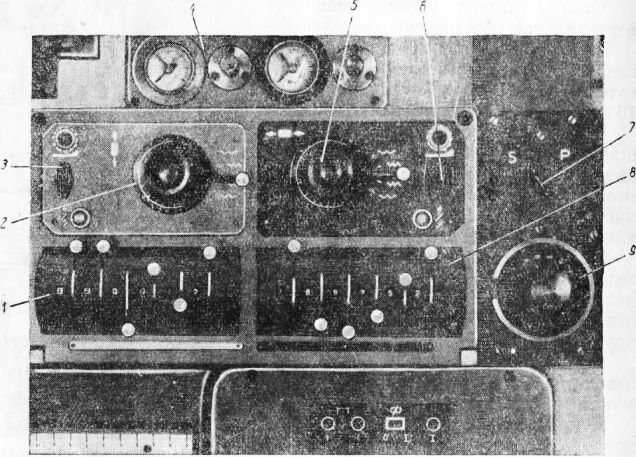

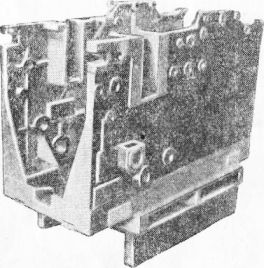

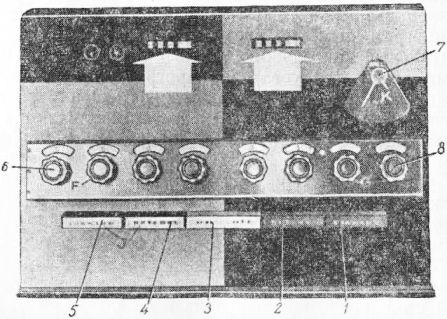

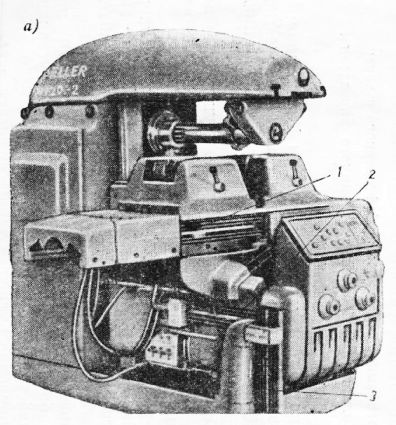

Рис. 3. Общий вид пульта управления автомата “Магкомат”. Переключение. от одной строки программы к другой осуществляется электрическим переключателем, связанным с поворотным барабанчиком поперечных упоров. На рис. 2 показан пример настройки станка для обработки ступенчатого валика. Черновой припуск, снимаемый при первом, втором и других проходах, обозначен на чертеже штриховкой, расположенной под различными углами. Общий вид панели управления показан на рис. 3. Так как при предварительной обработке не требуется высокой точности, то установка упоров является нетрудоемкой. Для. сокращения времени настройки программы переключений при обработке повторяющихся партий применяются перфорированные карты для установки контактных штифтов. Существует большое число различных разновидностей копиро-вально-токарных полуавтоматов с программным управлением; общий вид одного из таких полуавтоматов представлен на рис.18. Сравнительно небольшая трудоемкость наладки копировально-токарных полуавтоматов с программным управлением делает рентабельным их использование при обработке сравнительно небольших партий деталей, начиная с 50 шт. Программное управление одностоечного карусельного станка. Одностоечный карусельный станок фирмы Шисс с программным управлением имеет вертикальный суппорт с пятипозиционной револьверной головкой, установленный на траверсе, и боковой суппорт с четырехгранным поворотным резцедержателем. Программным управлением задается последовательность быстрых и рабочих перемещений вертикальных и горизонтальных салазок суппортов в пределах заданной длины хода, скорость подачи и число оборотов шпинделя для каждого положения револьверной головки.

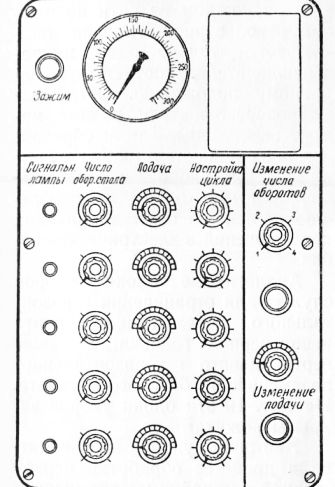

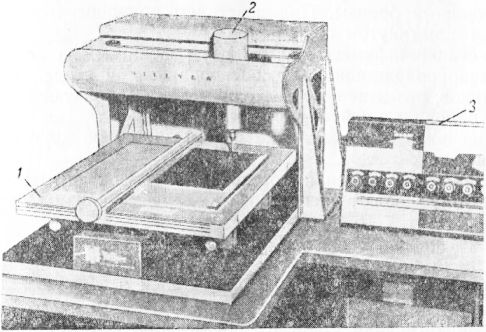

Рис. 4. Гидравлический копировальный токарный полуавтомат с программным управлением. После окончания цикла движений, установленного для данного положения револьверной головки, последняя автоматически освобождается, поворачивается, фиксируется и закрепляется в новой позиции. Таким образом, программное управление обеспечивает полную автоматизацию цикла работы станка, и на долю рабочего остается только установка заготовки и снятие готовой детали. Станок предназначается для обработки деталей диаметром до 39 дм. (990 мм). Стол станка вращается на конических роликовых подшипниках и имеет 32 скорости, которые регулируются в пределах от 6 до 300 об/мин. Все скорости разбиты на восемь групп. В пределах каждой группы скорости переключаются автоматически с помощью электромагнитных муфт. Программное управление позволяет установить одну из четырех автоматически переключаемых скоростей для каждой позиции револьверной головки. Включение одной из восьми групп осуществляется при предварительной настройке вручную маховичком. Для включения и выключения привода главного движения также используется электромагнитная муфта. Электродвигатель привода главного движения имеет мощность 40 л. с. . Для перемещения траверсы используется отдельный электродвигатель мощностью 3 л. с., сблокированный с электромеханическим зажимом для закрепления траверсы. Механизмы подачи получают движение от бесступенчато-регулируемых гидравлических моторов с диапазоном регулирования 100. Для каждого движения подачи применяется независимый гидромотор. Гидромотор сообщает движение винту, осуществляющему перемещение соответствующего рабочего органа. Преимуществом такой системы по данным фирмы является плавность хода и отсутствие влияния воздушных пузырей в гидравлической системе. Скорость рабочей подачи изменяется в пределах от 0,02 до 0,2 дм. на оборот. Для повышения точности останова скорость подачи может быть уменьшена в конце хода в тех случаях, когда такое уменьшение предусмотрено установленной программой. Для быстрых ходов используются отдельные электродвигатели. Включение быстрых ходов осуществляется электромагнитными муфтами. Вертикальные и горизонтальные салазки обоих суппортов имеют автоматически действующие гидравлические зажимы. При включении быстрого перемещения или рабочей подачи соответствующих салазок зажимы автоматически освобождаются.

Рис. 5. Одностоечный карусельный станок с программным управлением. Для обточки конусов механизмы вертикальной и горизонтальной подач могут быть связаны между собой набором сменных шестерен. На станке также может быть установлено приспособление для нарезания резьбы, которое работает по полуавтоматическому циклу. Наряду с программным управлением на станке имеется также электрогидравлическое копировальное устройство, которое используется для обработки поверхностей сложного профиля.

Рис. 6. Операция, выполняемая на карусельном станке с помощью электрогидравлического копировального устройства. Операция выполняется в три перехода, при этом используется трехсекционный поворотный копир.

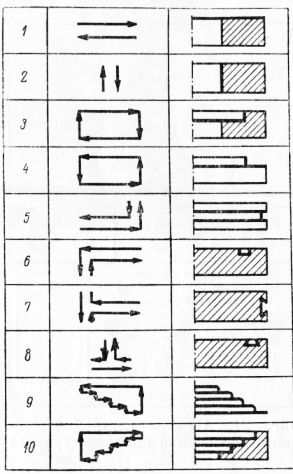

Рис. 7. Панель подвесной кнопочной станции. Для переключения станка с ручного на автоматическое программное управление служит переключатель подвесной кнопочной станции. Программа работы устанавливается: для револьверного суппорта с помощью переключателей панели управления, а для бокового – панели. Панель настройки программы движений револьверного суппорта имеет пять рядов переключателей; каждый ряд служит для настройки программы движения при одном положении револьверной головки. С помощью первого переключателя устанавливается одна из четырех автоматически переключаемых скоростей, второй переключатель служит для настройки величины подачи, а третий — для выбора последовательности движений вертикальных и горизонтальных салазок суппорта. При установке последовательности движений можно выбрать один из десяти вариантов, представленных на рис. 9. На этом рисунке справа показаны схемы обрабатываемых поверхностей, а по середине — направление движения салазок суппорта. Например, цикл расточки канавки в форме «ласточкин хвост», обозначенный номером семь, складывается из следующих перемещений: горизонтальное перемещение по направлению к оси шпинделя, вертикальное рабочее перемещение вверх, вертикальное рабочее пере-

Рис. 8. Панель настройки программы движений револьверного суппорта. мещение вниз, быстрое вертикальное перемещение вверх, быстрое горизонтальное перемещение суппорта в исходное положение. Остальные циклы, представленные на рис. 23, также складываются из перемежающихся горизонтальных и вертикальных, быстрых и рабочих перемещений салазок суппортов. При выборе программы движения для каждого положения револьверной головки третий переключатель устанавливается в соответствии с номером цикла, выбранного по таблице, представленной на рис. 9. Сигнальные лампы указывают в процессе работы станка какая позиция включена в данный момент. Аналогичная панель имеется для настройки программы работы поперечного суппорта. С помощью панели может быть настроена программа движений поперечного суппорта для каждого положения автоматически поворачивающегося четырехгранного резцедержателя.

Рис. 9. Варианты циклов движений суппорта револьверной головки, устанавливаемые с помощью программного управления Длина хода ограничивается упорами, воздействующими на микропереключатели. Блок упоров состоит из нескольких рядов упоров, которые могут переставляться вдоль пазов в соответствии с заданной длиной хода. Пределы хода вертикальных салазок для каждого положения револьверной головки настраиваются упорами,, расположенными в двух смежных пазах. При каждом из пяти положений револьверной головки подключается только один микропереключатель, соответствующий данному положению. Остальные микропереключатели в этот момент выключены. Таким образом, команды подаются только одним комплектом упоров, а остальные проходят мимо своих микропереключателей, не вызывая никаких переключений в электрических цепях. Аналогичные блоки упоров служат для ограничения горизонтального перемещения суппорта револьверной головки, а также вертикального и горизонтального перемещений бокового суппорта. Настройка упоров производится в процессе обработки первой детали из партии. Для облегчения точной настройки упоров служит сигнальная лампа, которая загорается в тот момент, когда упор занимает положение, соответствующее моменту переключения. По окончании программы движений, соответствующей очередному положению револьверной головки, последний упор подает команду для переключения револьверной головки. Для программного управления может быть использован также штепсельный коммутатор с контактными штифтами, что упрощает настройку станка при обработке повторяющихся партий деталей. Револьверный станок с программным управлением. Программное управление револьверными станками может включать автоматизацию большего или меньшего числа элементов цикла. Например у станка Лидчепинг автоматизированы: подача и зажим материала, закрепление револьверной головки после поворота, переключение скоростей и подач. Для автоматического выполнения всех перечисленных переключений на станке использованы пневматические цилиндры.

Рис. 10. Панель настройки программы движений бокового^суппорта.

Рис. 11. Револьверный станок с программным управлением.

Рис. 12. Схема размещения пневматических цилиндров на револьверном станке. Подача прутка осуществляется подающей трубой с цангой, получающей движение от пневматического цилиндра. Механизм зажима материалов приводится в действие пневматическим цилиндром. Переключение скоростей производится пневматическими цилиндрами. Шток пневматического цилиндра связывается с рычагом переключения муфт коробки скоростей. По окончании переключения рабочая полость цилиндра связывается с атмосферой, чем исключается повышенный износ механизмов переключения. Станок имеет четыре автоматически переключаемые скорости.

Рис. 13. Размещение пневматических цилиндров, переключающих муфты в коробке скоростей.

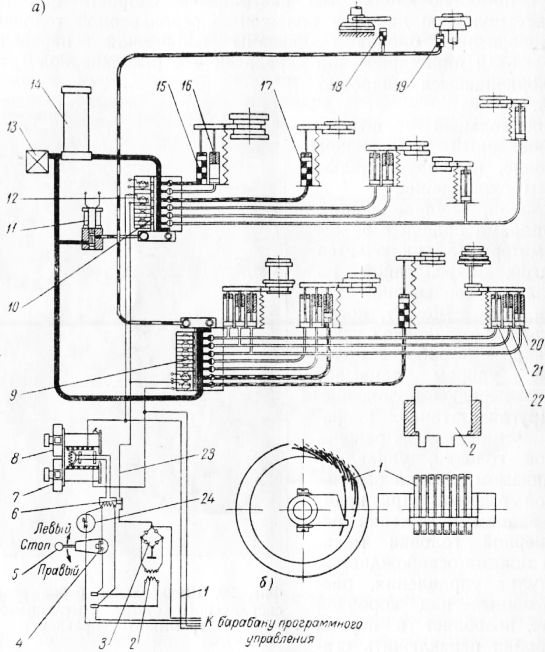

Рис. 14. Командораспределительные барабаны. Переключение подачи производится цилиндрами. При остановке электродвигателя автоматически включается цилиндр пневматического тормоза. Работой пневматического тормоза управляет соленоид, включенный в цепь электродвигателя. Пневматический тормоз также притормаживает двигатель при реверсировании. Механизм зажима револьверной головки на чертеже не показан. Переключением пневматических цилиндров в необходимой последовательности управляет командораспределительный аппарат, установленный на заднем конце салазок револьверной головки. В командораспределительном аппарате расположены два поворотных барабана, один из которых управляет переключением скоростей, а второй – подач. В каждом из барабанов расположено по шесть поворотных валиков, в отверстиях которых установлены штифты. При повороте барабана штифты нажимают на штоки клапанов, управляющих переключением пневматических цилиндров. В каждом поворотном валике .имеется четыре ряда штифтов, установленных в различной комбинации. Поворачивая валик вручную с помощью кнопки, мы настраиваем скорость или подачу, соответствующую данному положению револьверной головки. Поворотные барабаны связаны конической передачей и цилиндрической передачей с револьверной головкой и поворачиваются синхронно с ней. Специальный штифт, установленный в верхнем барабане, командует включением охлаждения. Клапан, управляющий цилиндрами подачи и зажима материала, включается штангой, закрепленной на салазках револьверной головки, в тот момент, когда револьверная головка с установленным в рабочее положение упором занимает крайнее переднее положение. Другая штанга, закрепленная на салазках револьверной головки, управляет механизмом зажима револьверной головки. При крайнем заднем положении револьверной головки механизм зажима освобождается. Пульт управления, расположенный над коробкой подач, позволяет в. период настройки переключить станок на ручное управление. Программное управление переключением скоростей и подач радиально-сверлильного станка. Для программного управления переключением скоростей и подач на радиально-сверлильном станке фирмы Хеттнер устанавливается дополнительное устройство в форме барабана, в который закладываются картонные карточки. На картонных карточках, расположенных слева, обозначены числа оборотов, на картонных карточках, расположенных справа, — подачи. Карточки вставляются в карманы барабана, расположенные по спирали. На нижний конец карточки опираются контакты. Нижний конец карточки имеет зубчатую форму. В зависимости от размеров зубьев замыкаются те или иные из контактов. Замыкание контактов вызывает соответствующие переключения в коробке скоростей и подач.

Рис. 15. Шпиндельная бабка радиально-сверлильного станка с механизмом программного управления.

Рис. 16. Программное управление радиально-сверлильного станка: а — схема механизма программного управления: После выполнения очередной операции в момент переключения рукоятки барабан с карточками поворачивается на один шаг и к контактам подводится зубчатый край новой карточки. При этом замыкается новая группа контактов, что приводит к включению новой скорости и подачи. Для переключения скоростей и подач при замыкании контактов применяется электрогидравлическая система управления. Переключение подвижных блоков в коробке скоростей и подач осуществляется гидравлическими цилиндрами. Каждый цилиндр связан с гидравлической системой только одним трубопроводом. Для управления переключением шестерен коробки скоростей служит блок вентилей, коробкой подач — блок вентилей. Каждый вентиль может занимать два положения. При первом положении вентиля в трубопровод подается масло под давлением, при втором — масло из трубопровода направляется на слив. Переключение вентилей производится с помощью соленоидов. Для управления каждым блоком используется от одного до трех цилиндров. Если блок в процессе переключения занимает два положения, то для его перемещения применяется один цилиндр, например. При подаче масла в цилиндр блок занимает верхнее положение, при открытии вентиля блок под действием пружины опускается вниз и масло из цилиндра поступает на слив. Если блок может занимать три положения, то для его перемещения используются два цилиндра, например. Когда открыты оба вентиля и масло из обоих цилиндров поступает на слив, то блок занимает нижнее положение. Когда масло поступает только в цилиндр, то блок занимает среднее положение, так как подъем поршня цилиндра ограничен. Наконец, когда масло поступает в цилиндр, то блок занимает верхнее положение. Если блок занимает четыре положения, то для его перемещения используются три цилиндра. Так, для перемещения подвижной шпонки, занимающей четыре положения, служат цилиндры. Для включения нужной скорости достаточно замкнуть контакты соответствующих соленоидов, которые, переключив вентили, обеспечат подачу масла в гидравлические цилиндры, перемещающие блоки шестерен. Один конец обмотки каждого соленоида присоединен к общему проводу, а другой, как например провод соленоида, — к контакту программного управления. Замыкание контакта программного управления еще не вызывает переключения скоростей и подач, так как цепь питания соленоидов подключается к сети только при замыкании кнопки, сблокированной с поворотом рукоятки 5 включения и выключения привода. Таким образом, при переключениях рукоятки сначала барабан программного управления поворачивается на один шаг и зубчатые края карточек, замыкая контакты программного управления, подготавливают необходимое переключение, а затем замыкается кнопка и подает команду для выполнения подготовленного переключения. В момент переключения скоростей привод получает прерывистое вращение, которое включается золотником, направляющим поток масла к цилиндрам тормоза и привода прерывистого вращения. Поток масла от золотника направляется также к блокам золотников, где давление масла используется для возврата золотников, соленоиды которых выключены. Наряду с программным управлением станок имеет управление для ручного переключения с предварительным набором скоростей.

Рис. 17. Координатно-расточной фрезерный станок с программным управлением. Для набора чисел оборотов шпинделя служит рукоятка, для набора подач — рукоятка. Переключение с ручного управления на программное и обратно осуществляется переключателем. Реле 6 служит для выключения электрической цепи системы программного управления. Механизм переключения скоростей обеспечивает получение скоростей в пределах от 12 до 2000 об/мин., а механизм переключения подач — получение подач в пределах от 0,06 до 3,5 мм/об. Гидравлический насос системы управления работает совместно с аккумулятором. Координатно-расточной фрезерный станок «Бемаг» с программным управлением. Станок предназначается для сверления и расточки точных отверстий с точно заданными координатами осей и для фрезерования плоскостей. Длительная эксплуатация показала, что расстояния между осями отверстий могут быть выдержаны с точностью 0,0005 дм. (0,0125 мм). Обрабатываемая деталь устанавливается либо на съемном столе, либо непосредственно на плите. Стол размером 50 X ДМ. может быть легко снят с плиты. Шпиндельная головка получает как продольное, так и поперечное перемещения. В поперечном направлении головка перемещается по направляющим салазок, а в продольном направлении вместе с салазками по направляющим станины. Вертикальное перемещение получает гильза шпинделя. Стол имеет установочное вертикальное перемещение. Шпиндель станка получает вращение от отдельного электродвигателя мощностью 4 кет и имеет 18 скоростей от 35 до 1815 об/мин. Коробка скоростей, получающая вращение от электродвигателя через клиноременную передачу, может быть связана со шпинделем либо через перебор, либо через клиноременную передачу. При низких скоростях в пределах от 35 до 250 об/мин. шпиндель получает вращение через перебор, при высоких скоростях — через ременную передачу. Переключение скоростей производится электромагнитными муфтами. Коробка подач с независимым приводом обеспечивает получение девяти вертикальных подач шпинделя. Переключение подач также производится с помощью электромагнитных муфт. Установочные перемещения шпиндельной головки в продольном и поперечном направлениях, а также подача шпиндельной головки при фрезеровании производятся гидравлическим приводом. Подъем стола осуществляется четырьмя мощными винтами, получающими вращение от общей центральной шестерни, расположенной внутри стола. Гильза шпинделя зажимается специальным механизмом. Специальный привод имеется также для вращения затяжного болта для закрепления и освобождения инструмента. Непосредственно на шпиндельной головке расположен пульт для переключения скоростей и подач сверлильного шпинделя и для управления другими вспомогательными операциями, связанными с работой в процессе сверления и растачивания. Для переключения скоростей и подач применяются механизмы с предварительным набором скоростей. Градуированный диск служит для предварительного набора числа оборотов шпинделя. Набранное число оборотов шпинделя включается после нажима кнопки. Кнопки, расположенные справа, предназначаются для реверсирования вращения шпинделя, зажима и освобождения затяжного винта, для закрепления и освобождения инструмента и для управления зажимом гильзы шпинделя.

Рис. 18. Пульт управления шпиндельной бабкой. Аналогичный градуированный диск служит для предварительного набора скорости подачи, а градуированный диск — для настройки глубины подачи. При достижении установленной глубины подача автоматически выключается.

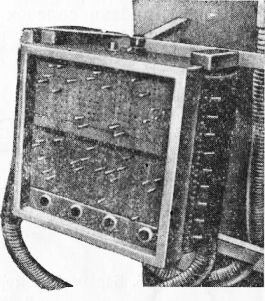

Рис. 19. Пульт управления установочными перемещениями и рабочими подачами при фрезеровании. Пульт предназначен для управления установочными перемещениями и работой головки при фрезеровании. Переключатели служат для перестройки станка с одного вида работ на другой. При вертикальном положении переключателя может быть включена вертикальная подача шпинделя, при горизонтальном — поперечная или продольная подача салазок. Рукоятки предназначены для установки величины подачи при фрезеровании, соответственно 2 — поперечной, 5 — продольной подачи. Гидравлический привод обеспечивает бесступенчатое регулирование подачи. Манометры предназначаются для контроля давления в гидравлических приводах подачи. Для настройки величины перемещений при установке шпиндельной головки по координатам имеются счетчики. Первый для настройки поперечных перемещений, второй — продольных. Каждый счетчик имеет шесть дисков, которые поворачиваются в заданное положение при помощи кнопок, окрашенных в белый цвет. Поперечные перемещения могут устанавливаться в пределах оТ о до 29,9998 дм., продольные — в пределах 49,9998 дм. В качестве примера на правом счетчике установлена величина продольного перемещения, равная 18,9752 дм. Перемещение шпиндельной головки в соответствии с установленными на счетчиках координатами происходит после нажима пусковой кнопки. Для сокращения времени установки шпиндельной головки по координатам при обработке партии деталей станок имеет программное управление. На задней стенке станка закреплена штепсельная панель типа телефонного коммутатора. Четыре верхних отсека панели служат для установки четырех координат в поперечном направлении, а четыре нижних — для установки четырех координат в продольном направлении. Соответствующая координата набирается путем установки контактных штифтов в штепсельные гнезда. При обработке повторяющихся партий деталей для установки контактных штифтов могут быть использованы перфорированные карты. Номер пары координат, в соответствии с которыми в настоящий момент установлена шпиндельная головка, указывается градуированным диском. Переключение с ручного на программное управление осуществляется переключателем. На станке может быть установлен ряд панелей, показанных на рис. 19, так что число координат, которое может быть настроено с помощью программного управления, достигает 28. Для установки салазок в заданное положение используются мерные наборы штанг. Значительно упрощенная схема механизма барабанов с мерными штангами представлена на рис. 20. Полный комплект штанг, необходимый для установки всех размеров в пределах заданного интервала, размещен в поворотных барабанах 2—7. В первом барабане размещено пять штанг. Наименьшая штанга, которая используется для установки салазок в нулевое положение, имеет длину 2,3622 дм. (60 мм), размеры каждой последующей штанги возрастают на 0,0002 дм.

Рис. 19. Штепсельная панель программного управления. Во втором барабане размещено десять штанг. Первая штанга также имеет размер 2,3622 дм. Размер каждой последующей штанги возрастает на 0,001 дм. Размер последней штанги превышает на 0,009 размер первой — «нулевой» штанги. В третьем барабане размещено десять штанг и размер каждой последующей штанги возрастает на 0,01 дм., в четвертом на 0,1 дм., в пятом — на 1,0 дм. В шестом барабане размещено пять штанг, размеры которых возрастают от 10 до 40 дм. у механизма продольного перемещения и до 20 дм. у механизма поперечного перемещения. Таким образом, полный комплект штанг состоит из 50 шт. Для установки салазок в заданное положение необходимо подобрать соответствующий набор штанг.

Рис. 20. Барабаны с мерными штангами для установки салазок в заданное положение. Например, размер 23,9674 дм. составляется из следующего набора: 20,00; 3,0; 0,900; 0,060; 0,007; 0,0004 дм. Требующиеся штанги совмещаются в одну линию поворотом барабанов на соответствующий угол. Штанги могут свободно перемещаться в гнездах барабана в осевом направлении. При передвижении салазок подвижной упор, связанный с ними, перемещает штанги 8 до их сближения и прижимает их к неподвижному упору с усилием в 220 фунтов. При установке барабаны вращаются вместе с валом, который получает вращение от отдельного электродвигателя. Барабаны сидят на валу свободно и связаны с ним силой трения. На торцевой поверхности каждого из барабанов имеется упорный выступ. По периферии вокруг каждого из барабанов расположен ряд соленоидов, которые приводят в действие защелки. Вокруг первого и шестого барабанов расположено по пять соленоидов, вокруг остальных по десять. Поворот барабана ограничивается защелкой включенного соленоида, если включен второй соленоид, то барабан повернется на два деления, пятый — на пять и т. Д. После остановки барабан фиксируется защелкой, входящей в радиальные пазы. Таким образом, настройка заданной длины перемещения салазок производится включением соответствующих соленоидов с помощью счетчиков или панели контактных штифтов программного управления. Весь процесс установки мерных штанг протекает за один оборот вала барабанов в направлении против часовой стрелки. При вращении вала барабанов в обратном направлении штанги под действием пружин возвращаются в первоначальное положение. В начале процесса установки барабаны со штангами занимают исходное положение. Прежде всего соответствующие салазки перемещаются в точку, находящуюся на расстоянии 53Д дм. от требующейся. Это перемещение осуществляется гидравлическим приводом со скоростью 157 дм./мин. Вслед за этим происходит установка штанг в заданное положение, и салазки вновь начинают перемещаться. Как только подвижной упор коснется конца штанги, закрывается соответствующий клапан гидравлической системы и скорость перемещения падает. После того, как комплект мерительных штанг войдет в соприкосновение с неподвижным упором, подвижной упор переместится в своем гнезде, перекроет клапан гидравлической системы и включит ряд электрических контактов. Окончательное сближение мерных штанг происходит под давлением в 220 фунтов. Когда указанное сближение будет достигнуто и проверено рядом конечных выключателей, то салазки закрепляются гидравлическими зажимами. Рис. 21. Механизм с мерными штангами для установки продольных салазок в заданное положение в сборе Мерительные штанги имеют диаметр 20 мм. Диаметр мерительной поверхности штанг 9 мм. Штанги изготовляются из высококачественной стали, шлифуются и доводятся по первому классу точности германского стандарта DIN1 861. Допуск для наименьшей штанги +0,000020 дм., для наибольшей, имеющей длину 59 дм., 0,00030 дм. Например, при установке размера 32,906 дм. ошибка будет находиться в пределах +0,00028 дм., если все штанги будут иметь наибольшие ошибки одного знака. Станок имеет ряд предохранительных устройств, обеспечивающих безопасность работы на станке. Среди них имеются: устройство, исключающее возможность включения горизонтального перемещения одновременно с включением вертикальной подачи шпинделя; устройство, допускающее смену инструмента только при поднятом в крайнее верхнее положение шпинделе и др. Станок данного типа может быть использован как в условиях инструментального производства для изготовления кондукторов, приспособлений, штампов, так и для обработки небольших партии деталей, когда применение приспособлений для производства указанных деталей является нерентабельным. На рис. 22 показаны две чугунных стойки, смонтированные на общем основании, обработанные на описанном выше станке. В каждой стойке расточено тридцать отверстий диаметром до 25/s дм. и произведены соответствующие фрезерные операции. Координатно-сверлильный станок. На координатно-сверлильном станке обрабатываемая деталь устанавливается на столе, перемещающемся в продольном направлении. Поперечное перемещение получает шпиндельная головка. Для управления станком служит пульт. Расстояние от оси шпинделя до начала координат задается двумя группами переключателей. Переключателями устанавливаются расстояния от оси шпинделя до начала координат в поперечном направлении, переключателями — в продольном направлении. В каждой группе имеется четыре переключателя. Первый из них служит для установки десятков дюймов, второй — дюймов, третий — десятых долей дюймов, четвертый — сотых и тысячных долей дюймов. После установки координат с помощью переключателей, перемещение стола и головки происходит только при нажиме соответствующей кнопки. Поперечное перемещение включается кнопками, продольное — кнопками. Кнопками включается движение вперед, кнопками — назад. Для управления подачей сверла служит переключатель. Включение и выключение станка производится кнопкой. Сверлильный шпиндель имеет полуавтоматический цикл движений.

Рис. 22. Чугунные стойки, обработанные на координатно-расточном станке. Во время работы сверлильного шпинделя производится установка на пульте координат следующего отверстия. Для перемещения стола и шпиндельной головки служат сервомеханизмы.

Рис. 23. Координатно-сверлильный станок. Электродвигатель сервомеханизма сбобщает движение через дифференциал ходовому винту, который перемещает каретку. Сервомеханизм включает также микропереключатели и реле переменного тока. Схемы соединения выполнены в форме печатных схем.

Рис. 24. Пульт управления координатно-сверлильного станка. Сервомеханизмы связаны с пультом управления соответствующей системой проводов. Каретка сервомеханизма,, получающая движение от ходового винта, в свою очередь приводит в движение рабочий орган. Стол соединен с кареткой непосредственно с помощью штанги, а шпиндельная головка — посредством троса из проволоки, изготовленной из фосфористой бронзы. Под действием пружины трос постоянно находится в натянутом состоянии. Стол станка перемещается по двум штангам, на которые опираются шарикоподшипники, смонтированные в столе. Две пары подшипников, размещенные по концам стола, образуют для каждой круглой направляющей V-образные опоры. Шпиндельная головка также перемещается по круглым направляющим. Направляющие качения обеспечивают высокую точность перемещения и позволяют использовать сервомеханизмы небольшой мощности. Станок предназначается для обработки деталей размером 20 X 20 дм. и может быть использован в инструментальных цехах и при обработке небольших партий деталей в серийном производстве. Система установки стола и шпиндельной головки в заданное положение обеспечивает точность в пределах 0,002 дм. Представление о производительности данного станка дает следующий пример. Одна из операций, которая при обычных методах выполнялась за 2 часа 12 мин., была выполнена на этом станке за 11 мин. Консольно-фрезерные станки с программным управлением. Фирма Геллер выпускает ряд модификаций консольно-фрезерных станков с программным управлением. Горизонтальный консольно-фрезерный станок имеет панель для установки программы переключения скоростей и подач и последовательности перемещения рабочих органов. Пределы хода рабочих органов устанавливаются упорами. Продольным ходом стола управляет блок упоров, поперечным — блок упоров 2 и вертикальным — блок упоров. Панель управления имеет десять вертикальных рядов переключателей, которые позволяют задать программу работы для десяти переходов. Переключатели служат для предварительной настройки числа оборотов для каждого перехода, переключатели 3 — для настройки подачи, а переключатели — для выбора направления движения: например, продольный стол вперед, продольный стол назад, консоль вниз и т. д. С помощью программного управления можно задать различные автоматические циклы движений; быстро вперед — рабочая подача — быстро назад, маятниковый цикл, скачкообразный цикл, включить в автоматический цикл опускание стола перед быстрым обратным ходом и т. д. Включение программы нового перехода осуществляется с помощью шагового искателя, получающего импульсы по окончании очередного перехода.

Рис. 25. Программное управление фрезерного станка: Для обработки продукции, выпускаемой меньшими сериями, применяется другая система программного управления. При этой системе программа набирается в процессе обработки первой детали из партии. Длина хода определяется потенциометрами, которые работают синхронно с рабочими органами, а характер команды устанавливается переключателями, настраиваемыми вручную. Переход от одной группы приборов управления к другой осуществляется подачей импульсов в конце очередного элемента цикла системе реле, заменяющей шаговой искатель. Для настройки программы на этих станках может быть также использован штепсельный коммутатор с контактными штифтами описанного выше типа.

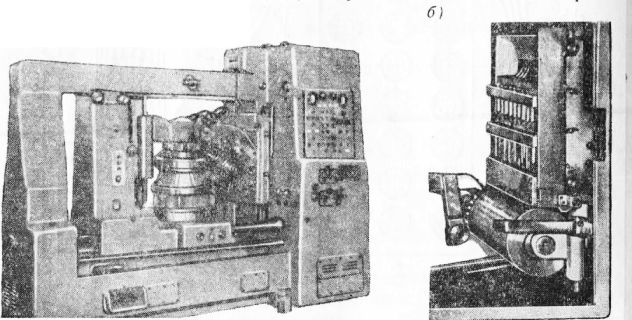

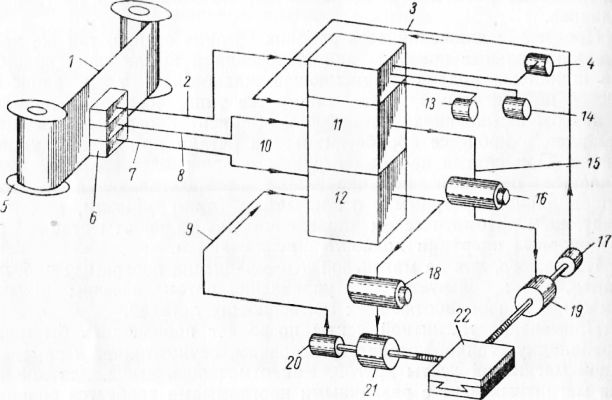

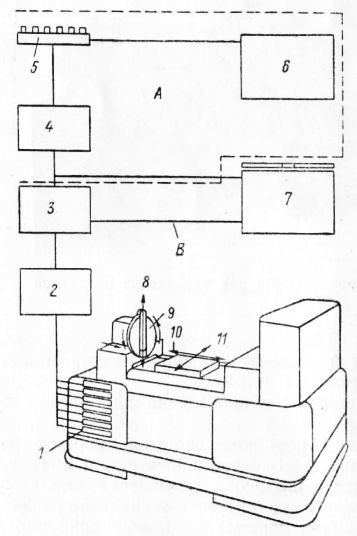

Рис. 26. Программное управление зубофрезерного станка: Зубофрезерный полуавтомат с программным управлением. Зубофрезерный полуавтомат фирмы Лоренц повышенной жесткости имеет программное управление автоматическим циклом работы. Привод главного движения обеспечивает бесступенчатое регулирование скорости вращения фрезы, привод подачи обеспечивает получение 36 различных подач. Все подвижные рабочие органы: салазки фрезерного суппорта, салазки стола, стойка, подшипник стойки – автоматически – закрепляются гидравлическими зажимами при прекращении движения соответствующего рабочего органа. Программное управление осуществляется периодически поворачивающимся барабаном, на котором устанавливаются штыри, воздействующие на переключатели. Программное управление включает также автоматическое изменение скорости подачи при врезании, при чистовом и черновом фрезеровании. Программное управление с магнитной лентой. Недостатком осмотренных выше систем программного управления сложным ра,кЛ0М работы станка является необходимость установки кулачков, Цграничивающих пределы хода рабочих органов. Относительно большие затраты времени на регулирование кулачков ограничивают применение подобных систем сравнительно большими партиями, начиная с 20—50 деталей. Использование магнитной ленты для управления автоматическим циклом работы станка исключает необходимость настройки кулачков. Программа движений всех рабочих органов станка, так же как и дополнительные команды для включения и выключения вращения шпинделя, подачи охлаждающей жидкости и т. п. записываются на магнитной ленте такого же типа, как применяемая в звукозаписывающих установках. Запись программы осуществляется в процессе обработки первой детали при ручном управлении. При снятии пробных стружек и производстве других вне-цикловых операций командоаппарат, осуществляющий в этот период запись программы, отключается. Таким образом, при последующем автоматическом управлении циклом работы стайка все внецикловые операции полностью исключаются. После того, как на магнитной ленте записана программа работы станка, она используется для управления автоматическим циклом движений при обработке всех последующих деталей. Применение магнитной ленты позволяет производить быструю переналадку станка, которая, в основном, осуществляется заменой одной магнитной ленты другой. Как отмечалось выше, для хранения магнитных лент с различными программами требуется сравнительно небольшое помещение. Магнитные ленты отличаются высокой долговечностью. Точность перемещений, управляемых магнитной лентой, не снижается с течением времени. Если записанная однажды программа не будет повторяться, то она может быть уничтожена, а лента использована для записи другой программы. При управлении станком посредством магнитной ленты привод подачи каждого рабочего органа получает движение от отдельного электродвигателя, получающего питание от соответствующего амплидина. На рис. 27 показана принципиальная схема управления рабочим органом, имеющим два взаимно перпендикулярных перемещения. Нижние салазки получают перемещение от электродвигателя, верхние — от электродвигателя, для питания которых служат амплидины. С электродвигателями связаны сельсины, координирующие работу обоих приводов подачи и подающие сигналы, записываемые на магнитной ленте, при обработке первой детали. Магнитная лента имеет несколько каналов (строчек) записи. Канал X служит для управления перемещениями нижних салазок, канал Y — верхних салазок рабочего органа, а канал Z — для подачи вспомогательных команд. Магнитная лента с записанной на ней программой протягивается аппаратом перед воспроизводящими головками. Сигналы, возникающие в воспроизводящих головках при движении ленты, используются для управления движениями рабочих органов. После усиления эти сигналы сравниваются с сигналами, поступающими от сельсинов, и электронные и амплитудные сервомеханизмы сообщают салазкам рабочих органов станка движение, строго согласованное с сигналами, записанными на магнитной ленте.

Рис. 27. Блок-схема управления с магнитной лентой: На рис. 43 показан токарный станок, управляемый с помощью магнитной ленты. На станке были установлены отдельные электродвигатели для перемещения продольных салазок и поперечного суппорта. Подобный станок наиболее целесообразно использовать для обработки ступенчатых валиков. Цикл станка полностью автоматизирован. После установки ленты и настройки резца станок пускается в ход нажимом кнопки и автоматически обтачивает, в соответствии с записанной программой, в несколько проходов один конец вала, после чего суппорт возвращается в исходное положение. Оператор переставляет вал в центрах и нажимом кнопки включает станок, который аналогично обрабатывает второй конец вала. По окончании обточки автоматически включается перемотка магнитной ленты. Точность обработки при этой системе управления достигает 0,025 мм. Подобная же система управления была использована на фрезерном станке. Запись программы производилась на этом станке во время обхода контура шаблона с помощью трейсера и следящей системы, которая при наличии описанной системы приводов подачи может быть осуществлена без значительных затрат.

Рис. 28. Токарный станок, оборудованный для управления магнитной лентой. Эта же система управления была использована для производства сверлильно-разметочных работ. Несмотря на то, что станок с подобной системой управления демонстрировался впервые фирмой Дженер ал-Электрик в 1947 г., она в описанной форме не нашла широкого применения. Это обусловливается, повидимому, тем, что на токарных станках при обработке ступенчатых валиков данная система не может конкурировать в силу своей сложности с гидравлическим копировальным еупортом, а для обработки контурно- и пространственносложных поверхностей оказывается значительно более экономичной система использованием вычислительной машины для составления и записи программы на магнитной ленте.

Рис. 29. Расточной станок, оборудованный для управления магнитной лентой.

Рис. 30. Блок-схема программного управления расточного станка: Система управления с записью программы на магнитной ленте процессе обработки первой детали была применена также на расточном станке фирмы Хилд. Блок-схема системы управления показана на рис. 30. В этой системе использовано стандартное записывающее устройство с одним каналом. Для подачи различных команд применяются различные частоты, записываемые на одной и той же дорожке. Команды воспринимаются вспомогательными реле, включенными в контур, настроенный на определенную частоту вибраций, или реле с настроенной частотой вибраций якоря. Каждое реле с подобным контуром или якорем срабатывает только при заданной частоте и команда, записанная при этой частоте, выполняется только одним определенным реле. При переводе станка на программное управление с него были удалены все ранее установленные конечные выключатели и реле, а соленоиды, управляющие работой гидропривода, были присоединены к вспомогательным реле системы программного управления. В процессе записи программы команды подаются нажимом соответствующих кнопок. Нажимом кнопки включается ток определенной частоты в цепь вибрационного реле, которое управляет вспомогательным реле, замыкающим цепь соленоида, управляющего соответствующей функцией гидропривода. Одновременно с перемещением рабочего органа станка, включенного соленоидом, соответствующая частота фиксируется на магнитной ленте. По окончании необходимого перемещения кнопка освобождается и запись прекращается. Таким образом производился запись цикла. Воспроизведение записанной программы обеспечивает включение необходимых перемещений в заданной последовательности. Точное ограничение перемещений Достигается применением, упоров. Реклама:Читать далее:Непосредственное цифровое программное управление станкамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|