|

|

Категория:

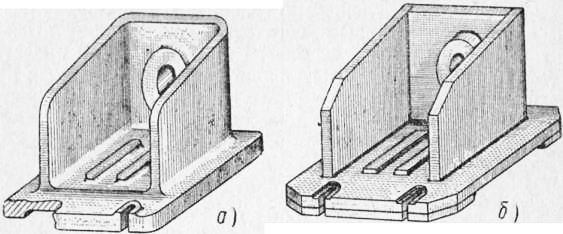

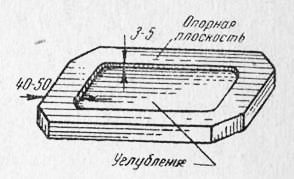

Слесарно-инструментальные работы Корпус представляет собой основную часть приспособления, выполненную в виде коробки, плиты или основания со стойками различных форм и размеров и предназначенную для размещения остальных деталей и узлов приспособления. Для удобства изготовления корпусы иногда делаются составными из нескольких деталей. Конструктивно и технологически корпус может выполняться литым из чугуна и стали, или сварным из круглого, профильного и листового проката, или, наконец, выполняться цельным из стальных поковок. При выполнении сварного варианта корпуса детали его отрезаются на пилах или вырезаются из толстолистового проката кислородно-ацетиленовым пламенем. У заготовок, как правило, обрабатываются только одни ребра, с которых удаляются неровности и, таким образом, создается соответствующая чертежу форма детали. На основаниях, а также других опорных поверхностях деталей корпусов выбираются углубления, облегчающие последующую обработку и установку приспособления на станке, а узлов и деталей на корпусе. После выполнения перечисленных операций детали считаются подготовленными для сварки. Малоответственные и изготовленные из тонкого-листа корпусы свариваются электродами марок Э34 и Э42, а более ответственные — электродами марки Э50. Сварка производится квалифицированным электросварщиком с участием опытного слесаря. Слесарь устанавливает детали по чертежу, а электросварщик вначале ставит прихватки, а затем проваривает сплошным швом. Некоторые корпусы пневматических и пневмогидравлических приспособлений, которые одновременно являются резервуарами, аботающими под значительным давлением, а также детали такелажных устройств должны свариваться с соблюдением правил

Рис. 1. Два ваианта конструкции корпуса:

а —литой; б — сварной.

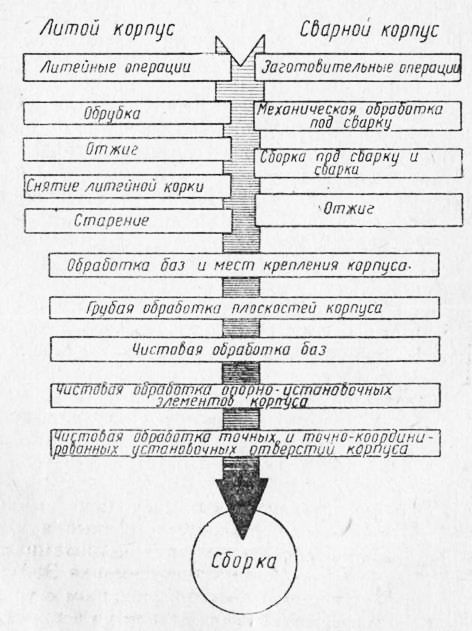

Рис. 2. Технологическая схема изготовления корпуса.

Инспекции Госгортехнадзора, а после изготовления испытываться на повышенные давления и нагрузки. Сварные и литые корпусы подвергаются отжигу для снятия напряжений. Нарушение установленного режима отжига неизбежно ведет к короблению корпуса и потере размеров при изготовлении и эксплуатации. Первой механической операцией после сварки и отжига должна быть операция по созданию баз для дальнейшей обработки, разметки и контроля корпуса. Чаще всего базами служат три взаимно перпендикулярные плоскости корпуса или плоскость и перпендикулярная ей цилиндрическая поверхность. Иногда конструкция приспособления позволяет использовать в качестве баз только две плоскости или одно отверстие.

Рис. 3. Основание корпуса.

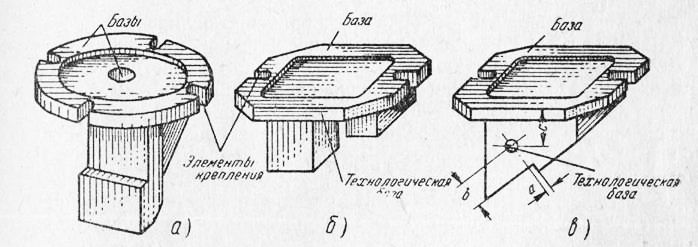

Рис. 4. Производственные базы корпуса.

Если рабочих поверхностей недостаточно, чтобы использовать их в качестве базовых, тогда на корпусе обрабатываются дополнительные поверхности, хотя они и не нужны для дальнейшей работы приспособления. Такие поверхности называются технологическими базами. Технологические базы выбирают так, чтобы они служили не только при механической обработке, но и при сборке приспособления. Проиллюстрируем это примером. На рис. 3, а изображен корпус, где в качестве баз используются плоскость основания и отверстие для центрирования приспособления на станке. Обе базы следует обрабатывать на токарном станке с одной установки. Для дальнейшей обработки другого корпуса (рис. 3, б) также достаточно двух баз: плоскости основания и, на этот раз уже технологической базы, одной из боковых граней корпуса. Обработка корпусов, имеющих наклонные плоскости требует специальной технологической базы в виде отверстия, от которого при измерениях отсчитывают все размеры, расположенные на наклонной плоскости. Для этой цели чертежные размеры пересчитываются и задаются от технологической базы, т. е. контрольного отверстия. Выбранные базы остаются постоянными на всем протяжении изготовления и сборки приспособления, как при выполнении технологических, так и контрольных операций. В качестве баз преимущественно выбираются базы отсчета чертежных размеров. Одновременно с обработкой базовых поверхностей корпуса образуются и его элементы крепления. Это делается с целью использования их в дальнейших операциях обработки корпуса. После грубой обработки по разметке остальных поверхностей корпуса базовые плоскости обрабатываются начисто. Точность их у шлифовальных и контрольных приспособлений должна соответствовать 2 классу, у прочих приспособлений — 3 классу. Отклонения от плоскостности проверяются и оцениваются «на краску», что гарантирует надежное прилегание плоскостей приспособления к плоскостям контрольной плиты или станка. Чистовая обработка плоскостей корпуса, предназначенных для установки деталей и узлов приспособления, производится под VV 6— VVV 7. Такую чистоту поверхности в инструментальных цехах чаще всего достигают шлифованием или шабрением. Если операция выполняется шабрением, то ее целесообразно совместить с выполнением сборочных операций. Целесообразно закрепить за сборкой и последующие операции, как например, чистовую обработку базовых отверстий. Сверление, развертывание и нарезание отверстий для закрепления и установки деталей и узлов на корпусе чаще всего также производится на сборочном участке. Реклама:Читать далее:Обработка цилиндрических поверхностейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|