|

|

Категория:

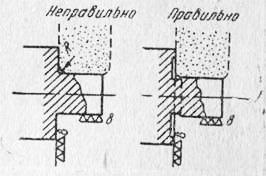

Слесарно-инструментальные работы Далее: Точное размещение отверстий Известно, что к приспособлениям предъявляются более высокие требования в отношении точности и геометрической формы их элементов, чем это имеет место у обрабатываемых даталей. В цилиндрических и конических деталях приспособления особенно должна быть соблюдена геометрическая форма, т. е. выдержана соосность, устранена эллиптичность, сохранена перпендикулярность торцов или фланцев к цилиндрической поверхности. Эти требования, как правило, указываются в чертежах. Если же такие указания отсутствуют, то отклонения не должны превышать половины допуска на выполнение данного размера и, во всяком случае, не выходить за пределы всего поля допуска. 1. Центровые отверстия должны лежать строго в одной оси. Смещение от оси приводит к неодновременному срабатыванию их опорных поверхностей и отклонению от геометрической формы детали. 2. Форма центровых отверстий должна строго соответствовать приложению к ОСТ/НКМ 4044. Не следует допускать переустановки в центрах точных многоступенчатых валиков во время шлифования, а также перезакрепления ведущего хомутика до окончания операции, так как это вызывает неконцентричность отдельных ступеней друг другу. Торцовые поверхности валиков также необходимо обрабатывать за одну установку с их цилиндрическими поверхностями. Чтобы получить правильное сопряжение торца с цилиндрической поверхностью У подобных деталей, следует максимально уменьшить торцовую поверхность образованием проточки (рис. 1), облегчающей создание прямого угла и его острой вершины.

Рис. 1. Сопряжение цилиндрической и торцевой поверхности.

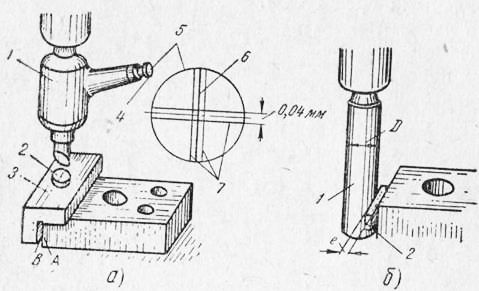

Рис. 2. Установка оси шпинделя.

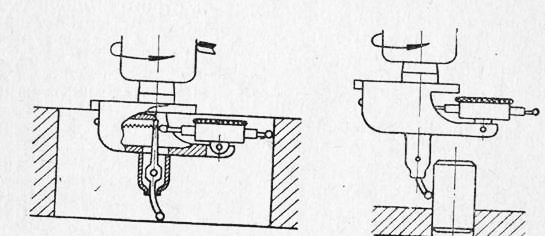

Рис. 3. Исходная установка по отверстию и цапфе.

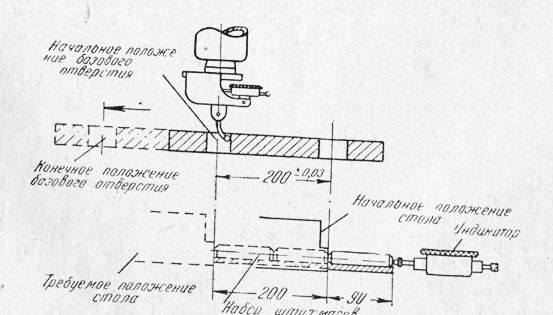

Рис. 4. Переход от исходной установки на расточку.

Чтобы получить наименьшие отклонения отверстия от правильной формы и заданного положения оси, технология обработки должна быть построена в следующем порядке. Первый переход технологического процесса состоит в центровании детали коротким инструментом. Центрование создает направление для последующего инструмента и предохраняет отверстие от увода. После сверления (второй переход) производится растачивание, устраняющее увод от оси и, наконец, ведется развертывание, дающее точные размеры и геометрическую форму отверстия. Следует иметь в виду, что развертка не устраняет увода, а следует точно по ранее полученной оси отверстия. Также существенно влияет на точность обработки и правильность закрепления детали на станке. При закреплении деталь не следует подвергать каким-либо усилиям, вызывающим деформации, так как после снятия она вновь примет прежнее состояние, а обработанные поверхности, наоборот, изменят свою форму. Закрепление деталей должно осуществляться с соблюдением следующих правил: а) деталь ставить на точно обработанную и геометрически правильную поверхность; б) для установки использовать наименьшее, но необходимое количество опор (для плоскости 3 опоры); в) усилие зажима должно действовать против опоры; г) деталь по наружной поверхности закреплять не в обычном токарном патроне, способном вызвать деформацию, а в таком устройстве, зажимающая поверхность которого точно соответствует форме детали, или же закреплять за его торцевую плоскость. Отверстие и прилегающую к нему торцевую поверхность всегда необходимо выполнять с одной установки, придерживаясь этого правила, как в предварительных, так и в окончательных технологических операциях. Реклама:Читать далее:Точное размещение отверстийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|