|

|

Категория:

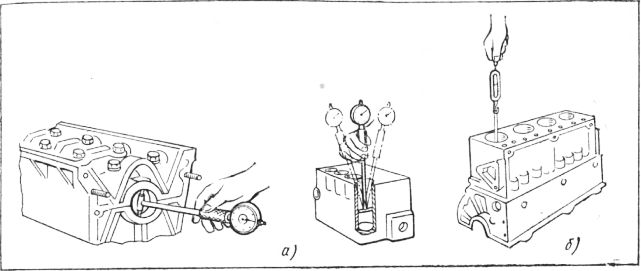

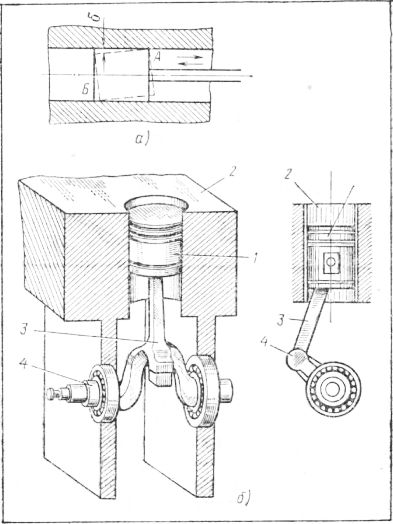

Практика слесарно-сборочных работ Кривошипные, эксцентриковые и другие подобные механизмы преобразовывают один вид движения в другой, а ходовые винты преобразовывают вращательное движение в поступательное. Широко распространены винтовые механизмы в металлорежущих станках и прессах, кривошипные — в двигателях внутреннего сгорания и компрессорах, эксцентриковые — в паровых машинах и автоматах, кулисные — в станках и системах управления двигателями и др. Автомобильные, тракторные, судовые и стационарные двигатели внутреннего сгорания, поршневые компрессоры, паровые и многие другие энергетические машины имеют кривошипные механизмы, посредством которых возвратно-поступательное движение поршня преобразуется во вращательное движение вала, и наоборот. Прежде чем приступить к сборке или монтажу деталей механизмов машин, нужно тщательно проверить индикаторами внутренние диаметры отверстий для цилиндров в блоках и ленточным щупом зазор между поршнем и гильзой. Ширину щупа выбирают в зависимости от величины зазоров в пределах 10—15 мм. При правильном зазоре сила, требуемая для протаскивания щупа пружинными весами, должна лежать в определенных пределах, установленных опытным путем, Необходимость подобного контроля можно пояснить на простых примерах. В узле, показанном на рис. 2, а, поршень будет нормально перемещаться лишь в том случае, если зазор б будет находиться в определенных пределах. Если этот зазор сделать слишком малым, то при работе механизма поршень будет нагреваться, размеры его увеличатся, и может произойти заклинивание. Наоборот, если этот зазор сделать чрезмерно большим, поршень может при движении перекоситься и будет соприкасаться с направляющими не по плоскости, а лишь в точках Л и Б. В этих точках создадутся большие удельные давления, и поверхности направляющих будут испорчены. Таким образом, погрешность, допущенная при регулировке зазора, может быть причиной выхода из строя ответственного узла машины.

Рис. 1. Контроль посадочных отверстий и цилиндров в блоках Рассмотрим кинематическую схему цилиндро-поршневой группы. Ведущим звеном является поршень. Поршень совершает возвратно-поступательное перемещение относительно стенок неподвижного цилиндра. Ведомое звено — кривошипный вал. Между ведущим и ведомым звеньями находится промежуточное звено — шатун, совершающий сложное движение. Следовательно, при сборке необходимо так же, как и в предыдущем случае, обеспечить точность взаимного расположения поршня и цилиндра. От правильности сборки этого узла будет зависеть во многом качество работы двигателя. Для обеспечения герметичности поршня на него устанавливают поршневые кольца, которые бывают двух типов: компрессионные, предназначенные для уплотнения, и маслосбрасывающие, соскабливающие масло со стенок цилиндра и препятствующие его проникновению в камеру сгорания. Уплотняющее действие компрессионных колец заключается в том, что они, прижимаясь наружной поверхностью к покрытой маслом стенке цилиндра, препятствуют прохождению газов из камеры сгорания в картер. Но так как кольца входят с зазорами в канавки поршня, то газы могут попадать в эти зазоры. Однако такой путь движения для газов сложен, давление их в зазорах резко падает, и скорость течения быстро замедляется. В одном месте кольцо имеет сквозной разрез, называемый замком. Через замок газы тоже не должны проходить. Для этого нужно, чтобы зазоры в канавках и замке не были больше допустимых. Зазор в замке при рабочем положении кольца определяют щупом после того, как кольцо вставлено в специальное калиброванное отверстие, равное диаметру цилиндра, или в цилиндр так, чтобы торцовые плоскости кольца и цилиндра были параллельны и кольцо опущено от края на 20—30 мм.

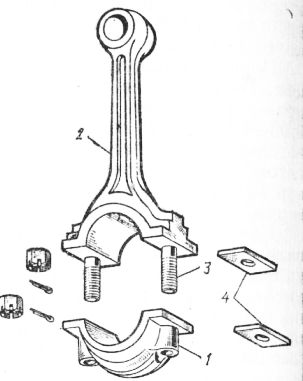

Рис. 2. Пара поршень—цилиндр Основными элементами кривошипного механизма являются поршень, перемещающийся возвратно-поступательно в цилиндре, и шатун, которым поршень шарнирно соединен с шейкой коленчатого вала. Сборка кривошипного механизма состоит из сборки поршня, предварительной сборки шатуна, сочленения поршня с шатуном и установки шатунно-поршневой группы на вал. Сборку поршня начинают с подбора поршней по гильзам цилиндров. Назначение поршня с поршневыми кольцами состоит в том, чтобы обеспечить необходимую герметичность (плотность); препятствовать проникновению масла из картера в цилиндр; преобразовывать один вид энергии (давление газов в камере сгорания) в другой (вращение коленчатого вала); отводить в стенки цилиндра и в смазывающее масло теплоту, возникающую при сгорании топлива. Нормальную работу всей уплотнительной системы можно обеспечить только при правильном выборе зазора. При недостаточных зазорах ухудшаются условия трения, увеличивается изнашивание сопряженных деталей, повышается мощность, расходуемая на трение, растет тепловая напряженность колец и поршней. При слишком больших зазорах возможен прорыв газов из цилиндра в картер, пригорание колец, падение мощности, развиваемой двигателем. В связи с неравномерным нагревом поршня величина зазоров по его высоте не одинакова. Зазор должен обеспечить образование слоя смазочного материала и предотвратить заклинивание поршня при его нагревании. Примерный зазор между поршнем и стенкой цилиндра составляет от 0,001 до 0,002 диаметра цилиндра для поршней из чугуна и от 0,002 до 0,004 диаметра для поршней из алюминия. Поршневые кольца должны обладать определенной упругостью (усилие сжатия до касания замка 35—70 Н). При малой упругости кольца неплотно прилегают к цилиндру, а при чрезмерной упругости, наоборот, создают слишком большое давление на него, что вызывает быстрое изнашивание как цилиндра, так и колец. Кольца при установке нужно осмотреть. Трещины, следы обработки не допускаются. Не должно быть также выкрашивания граней. Перед установкой кольца на поршень его концы необходимо развести настолько, чтобы внутренний диаметр кольца был несколько больше наружного диаметра поршня. Излишне большой развод кольца вызывает в материале чрезмерные напряжения, являющиеся часто причиной поломки кольца.

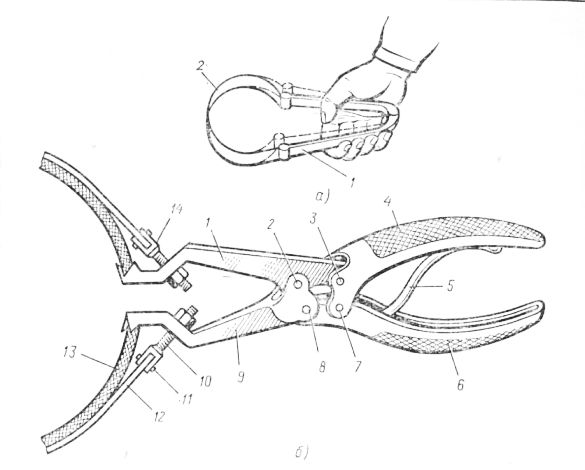

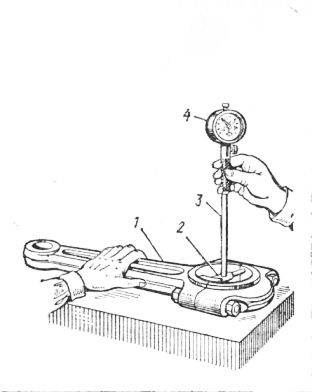

Рис. 3. Специальные щипцы для установки поршневых колец Для установки колец на поршень или снятия их применяют ограничивающие развод колец щипцы. При установке колец губки щипцов осторожно вводят в зазор замка и раздвигают до упора в ограничитель. После этого кольцо надевают на поршень и против соответствующей канавки освобождают от щипцов. Губки щипцов изготовлены из стали У8А и термически обработаны. На концах губок имеются призматические пазы, а в изогнутой их части в отверстиях установлены специальные регулировочные болты с пазами, в которых закреплена штифтами металлическая лента. Губки шарнирно соединены осями с рычагами. В пустотелой части рычагов закреплена плоская пружина, которая раздвигает рычаги и губки. Перед тем как надеть кольцо на поршень, нужно в правую руку взять щипцы, а пальцами левой руки слегка раздвинуть кольцо и концы его вставить в призматические пазы губок. После чего на кольцо надевают металлическую ленту, разжимают кольцо и надевают на поршень. Убедившись, что кольцо вошло в паз поршня, губки сжимают и ленту снимают. Затем устанавливают второй и третий поршневые кольца. Замки поршневых колец следует располагать так, чтобы они были сдвинуты относительно соседних колец под углом 120 или 180°. Поршень с шатуном соединяют поршневым пальцем. Во избежание возникновения стука зазор в сопряжении палец—поршень при нагреве узла в процессе работы должен быть 0,03—0,05 мм. В связи с этим при сборке сочленение этих двух деталей должно быть выполнено либо с малым зазором, либо с натягом. Если пригонку производят при сборке, то отверстие развертывают двумя-тремя развертками, а кромки зачищают шабером. Далее подбирают верхний и нижний вкладыши коленчатого вала. Нужно следить, чтобы внутренняя и наружная поверхности вкладышей были чистыми и гладкими, без каких-либо царапин, рисок, задиров и вмятин. Если вкладыши тонкостенные, то они поступают на сборку комплектно. Клейма, характеризующие их принадлежность к той или иной размерной группе, нанесены на лысках под болты. После тщательного протирания салфеткой и обдувки поверхностей вкладыши устанавливают на место, монтируют крышку и закрепляют ее болтами с гайками. Затягивают гайки предельным ключом, отрегулированным на заданный момент. Индикаторным нутромером проверяют диаметры отверстий под подшипники в двух-трех местах с обеих сторон, с тем чтобы обнаружить возможную эллипсность или конусообразность. Головку нутромера вставляют в отверстие шатуна. Затем стрелку индикатора устанавливают в нулевое положение и проверяют внутренний диаметр отверстия, а левой рукой придерживают шатун. Убедившись, что отверстия в шатуне обработаны правильно, продолжают сборку. Собранный шатун соединяют поршневым пальцем с поршнем (без колец). При запрессовке пальца поршень нагревают в масляной ванне до 80—90 °С, а палец слегка смазывают маслом. Палец загоняют в отверстие легкими ударами деревянного молотка. Отклонение от перпендикулярности оси отверстия под поршневой палец к оси самого поршня должно быть не более 0,005 мм на 100 мм диаметра поршня. После проверки нижнюю головку шатуна разбирают, поршни с шатунами вставляют в цилиндры и нижние головки вновь собирают на шатунных шейках коленчатого вала. Шатунные шейки должны быть смазаны тонким слоем масла. Гайки и болты затягивают динамометрическим ключом и шплинтуют. Масляный зазор в подшипнике с тонкостенными вкладышами при диаметре шейки 80—100 мм должен быть не более 0,08—0,14 мм. Этот зазор — разность между внутренним диаметром вкладышей шатуна в сборе и диаметром шатунной шейки коленчатого вала. При возможном несовпадении оси цилиндра с осью шейки вала, который имеет зазор 0,5—1,0 мм, шатун может самоустанавливаться, не перекашивая поршень.

Рис. 4. Измерение отверстия шатуна нутромером У некоторых шатунов в местах разъема нижней головки на шпильки устанавливают пять—семь латунных прокладок общей толщиной 3—4 мм. Такие шатуны имеют толстостенные вкладыши, или их заливают баббитом непосредственно по телу шатуна. Толщина слоя баббита 1,5—3 мм. Разностенность баббитового слоя не должна превышать 0,2—0,3 мм. Подгонку подшипника такого шатуна по шейке вала производят следующим образом. Шейку вала смазывают краской и шатун монтируют на ней. Последовательно снимая или добавляя прокладки на обеих сторонах подшипника, достигают необходимой точности регулирования. При затянутых до отказа гайках коленчатый вал провертывают от руки нажатием на рычаг длиной 500—700 мм. После этого гайки нижней головки отвинчивают и поршень с шатуном вынимают. Если по пятнам краски видно, что поверхность контакта подшипников и шеек вала недостаточна, вкладыши подшабривают. После того как лишний слой баббита будет снят, шатун и шейку вала тщательно протирают тряпкой, на шейку наносят новый слой краски и шатун вновь устанавливают на шейку. Эту операцию повторяют до тех пор, пока равномерно распределенные отпечатки краски займут не менее 80—85% общей поверхности подшипника. После окончательной пригонки подшипника по краске шатун еще раз собирают на шейке вала и проверяют качество пригонки по блестящим пятнам на подшипнике, которые тоже должны быть расположены равномерно и занимать не менее 80% поверхности. Если чертежом предусмотрены масляные канавки или холодильники, то их выполняют до пришабривания.

Рис. 5. Детали шатуна перед сборкой Реклама:Читать далее:Эксцентриковые, кулисные и кулачковые механизмыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|