|

|

Категория:

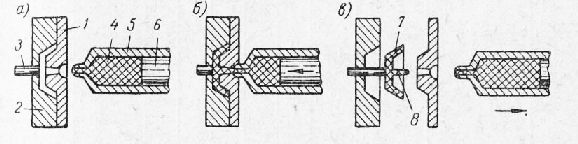

Пресс-формы Основным способом переработки термопластов является литье под давлением. Осуществляется оно на специальных машинах — термо-пластавтоматах. Схема технологического процесса литья под давлением приведена на рис. 1. Прессматериал автоматически подается из бункера машины в обогреваемый цилиндр (рис. 1, а), откуда разогретый прессматериал давлением плунжера машины впрыскивается в прессформу (рис. 1, б). Затем преосформа отходит от цилиндра литьевой машины, и готовое изделие извлекается из прессформы. Литье под давлением имеет некоторые преимущества перед прессованием. К ним относятся:

Рис. 1. Схема изготовления изделий методом литья под давлением:

1 — пуансон; 2 — матрица; 3 — выталкиватель; 4 — прессматериал; 5- обогревательный цилиндр; 6 — плунжер; 7 — изделие: 8 — остаток прессматериала

Способность подвергаться переработке литьем под давлением и технологические условия процесса для различных марок термопластов неодинаковы и зависят от структуры и химического состава материалов. По своей структуре термопластические материалы делятся на две группы. Представители кристаллической группы — полиэтилен, полихлорвинилиден и полиамиды — имеют высокую текучесть, но весьма резко реагируют на малейшие изменения теплового, режима. При незначительном перегреве они приобретают повышенную текучесть, быстро заполняют формующую полость формы, проникая в мельчайшие зазоры (0,02-0,03 мм) в местах соединения. При некотором недогреве они малотекучи и плохо заполняют форму. Поступая в формующую полость, эти материалы дают бесшовный спай, но требуют поддержания температуры инжекции в интервалах, близких к точке их плавления. Аморфная группа термопластов — пластики на основе эфиров целлюлозы, полистирола, полиметилметакрилата и .поливинилхлорида — имеют более низкую текучесть, медленно заполняют формующую полость прессформы и хуже спаиваются. Для улучшения условий спайки следует обеспечивать достаточное удаление воздуха из формующих полостей. Способность постепенно переходить в пластическое состояние позволяет при переработке аморфных термопластов выдерживать температурные режимы в более широких диапазонах. Режимы пресслитья и литья под давлением термопластических материалов При конструировании форм для литья под давлением необходимо основное внимание обращать на скорость заполнения формующей полости пластифицированным прессматериалом. Сечение литниковой системы должно быть рассчитано так, чтобы весь объем материала поступал в форму до момента его затвердевания. Недостаточное сечение литников приведет к преждевременному охлаждению материала и, следовательно, к закупорке формы., Точечное и безлитниковое литье под давлением. За последние годы в практике переработки термопластических материалов приобретает все большее значение точечное и безлитниковое литье под давлением. Характерными особенностями этих методов являются: Производительность процесса в обоих рассмотренных случаях повышается за счет следующих мероприятий: Во избежание порчи изделия при отрыве точечного литника диаметр его наименьшего сечения должен быть меньше сечения изделия в месте его впуска. Реклама:Читать далее:Технологический процесс изготовления пластмассовых изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|