|

|

Категория:

Литейное производство Смолы при комнатной температуре находятся в твердом состоянии, хорошо растворяются в спиртах и ацетоне, при нагреве до 70-120 °С размягчаются, становятся полужидкими, вязкими, клейкими. При дальнейшем нагреве до 200-250 °С термореактивные смолы необратимо твердеют, прочность их резко повышается и сохраняется после охлаждения до комнатной температуры. Песчано-смоляная смесь отличается от обычной тем, что она при нормальной температуре не содержит жидкости, зерна ее покрыты — лакированы тонкой пленкой твердой смолы. Такую смесь называют плакированным песком. Известны два способа плакирования песка — холодный и горячий. Холодный способ. Смолу растворяют в техническом спирте или ацетоне. При перемешивании в бегунах песка с раствором смолы зерна песка обволакивается пленкой раствора. Затем смесь продувают воздухом, растворитель испаряется, и смесь постепенно высыхает. В начале перемешивания смесь становится вязкой, а затем комкуется вследствие склеивания зерен раствором и неравномерного испарения растворителя. После твердения комьев, их измельчают до отдельных зерен песка, покрытых твердой пленкой смолы. Горячий способ. Песок, нагретый до 100-120 °С, загружают в работающие бегуны и вводят пылевидную смолу. Смола нагревается, становится вязкой и обволакивает зерна песка тонкой пленкой. После охлаждения смесь измельчают до отдельных зерен плакированных смолой.

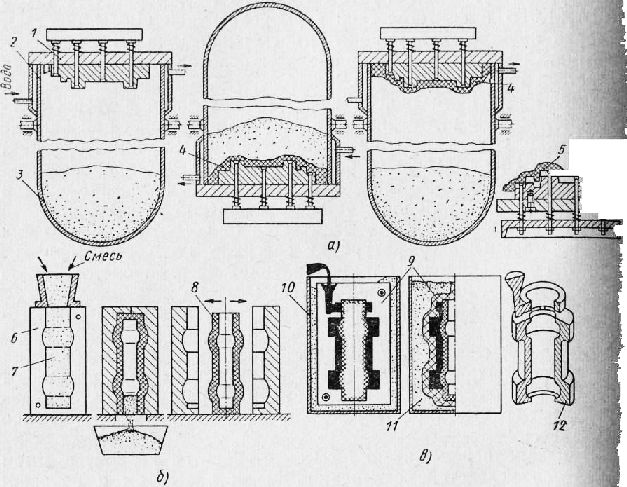

Рис. 1. Схема процесса литья в оболочковую форму:

а — изготовление оболочковой полуформы; б — изготовление стержня; в - заливка металла

Процесс изготовления оболочковых стержней аналогичен процессу изготовления полуформ. В подогретый и смазанный стержневой ящик насыпают песчано-смоляную смесь, через 15-20 сек после образования оболочки высыпают непро-гретую оставшуюся сыпучую смесь. Оболочка твердеет при дальнейшем нагреве ящика. Затем ящик раскрывают и извлекают стержень. Модели, плиты и стержневые ящики в основном изготовляются из чугуна, реже из стали и алюминиевых сплавов. Оболочковые полуформы собирают, склеивая быстр отвердею-шим термореактивным клеем. В охлажденную полуформу устанавливают стержень, на ее края наносят клей толщиной до 0,1 мм, накладывают вторую горячую (120-150 °С) полуформу, прижимают ее к первой специальным приспособлением и выдерживают 5-10 сек для отверждения клея. Для спаривания полуформы в одной из них делают углубления, в другой — выступы. Готовые оболочковые формы устанавливают в металлические коробки (опоки), засыпают песком или чугунной дробью, заливают жидким металлом и получают отливку. Особенности способа и области его применения. Применение мелкозернистых песков в смесях способствует получению гладкой рабочей поверхности оболочковых форм и стержней. Твердение смеси непосредственно на модели или в стержневом ящике позволяет получать точные по размерам формы и стержни. Оболочки обладают достаточной прочностью и жесткостью в период заливки и затвердевания сплава. Вместе с тем по мере прогрева теплом отливки оболочка разрушается: прочность ее падает, она превращается в песок, что способствует свободной усадке отливок. Отмеченные особенности дают возможность изготовлять сложные тонкостенные отливки массой до 100 кг, точные по размерам и с гладкой (чистой) поверхностью, например ребристые цилиндры для мотоциклов, коленчатые валы для автомобильных двигателей и др. Оболочковые стержни применяют не только в оболочковых формах, но и в песчано-глинистых формах, а также в кокилях для выполнения сложных полостей в алюминиевых и магниевых отливках. Расход формовочной смеси при литье в оболочковые формы в 8-10 раз меньше, чем при литье в песчано-глинистые формы. Процессы изготовления оболочек хорошо поддаются автоматизации. — За последние годы получил распространение новый способ изготовления отливок путем заливки так называемых оболочковых форм. Ниже дается краткая схема получения отливок в оболочковых формах. Нагретую одностороннюю металлическую плиту с металлическими моделями покрывают формовочной смесью из песка и термореактивной искусственной смолы. Под действием нагретой плиты смола в слое, покрывающем плиту, плавится и спекает песок. После удаления избытка смеси плита вместе с образовавшейся оболочкой поступает в печь, где заканчивается процесс отвердевания оболочки и получается лолуформа. Далее полуформу снимают с плиты и спаривают с другой полуформой с помощью зажимов, болтов, или путем склеивания. Полученную оболочковую форму заливают металлом; после затвердевания форма легко разрушается и отливки освобождаются. Способ литья в оболочковые формы применим для чугуна, стали, а также сплавов цветных металлов. Стоимость отливок, полученных этим способом, довольно значительна из-за высокой цены термореактивной смолы (бакелита). Литье в оболочковые формы имеет ряд преимуществ: процесс получения форм может быть легко автоматизирован и обеспечит производительность до 500 оболочек в час; точность размеров отливок в оболочковые формы составляет 0,3—0,7 мм на 100 мм размера при высокой чистоте поверхности, вследствие чего в ряде случаев для деталей, отлитых по этому способу, отпадает необходимость обработки снятием стружки; количество формовочных материалов сокращается в 8—10 раз; отпадает надобность в опоках — все это в десятки раз сокращает грузопоток материалов и приспособлений. Литье в оболочковые формы находит применение при массовом и серийном производстве. Реклама:Читать далее:Литье по выплавляемым моделямСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|