|

|

Категория:

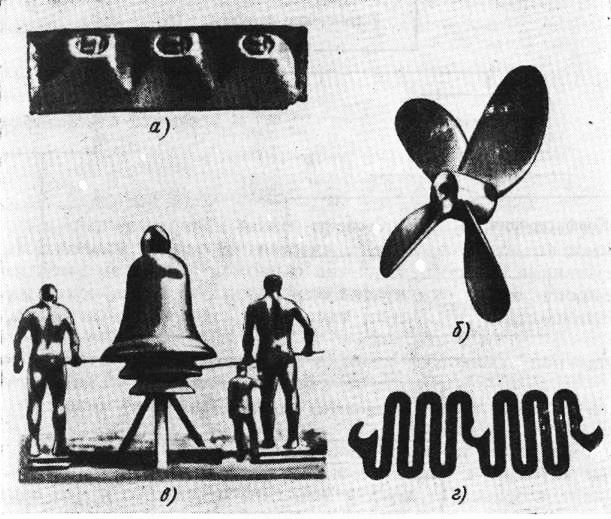

Композиция в технике В литейном производстве исходные металлические материалы расплавляют, перегревают и заливают в формы. В течение определенного времени теплота отводится в окружающую среду. В результате этих процессов формируется отливка, которая, однако, редко является самостоятельным конечным изделием. Чаще отливки входят составными частями в изделия почти всех отраслей металлообрабатывающей промышленности. Литые детали имеются чуть ли не во всех машинах. Как и всякое производство, производство отливок осуществляется в аспектах качества и количества. В соответствии с назначением отливки к ее качеству и форме предъявляются определенные требования. Поэтому форма отливки может входить в понятие качества. Назначение отливки позволяет также приближенно оценить количество. В конструкторских бюро ежедневно проектируют новые отливки. Уже несколько лет назад в ГДР было зарегистрировано около 1 млн. различных отливок. Это число показывает, как велико их разнообразие. Все отливки проходят через жидкое состояние. Но область применения каждой из них определяется ее служебными свойствами, которые могут быть весьма различными. Кроме того, отливка должна обладать еще технологическими свойствами как для собственного изготовления, так и для последующей обработки, например резанием, определенной поверхностной обработкой И т. д. Служебные свойства интересуют потребителей отливок, технологические — изготовителей. Обе группы требований не всегда можно привести к общему знаменателю, например некоторые отливки приходится изготовлять со стенками большей толщины, чем предусмотрел конструктор, так как заполняемость форм жидким сплавом может оказаться недостаточной. Компромиссы часто неизбежны. Чтобы удовлетворить требования изготовителя и потребителя, необходимо знать и учитывать влияние многочисленных факторов. Литейщик требует от конструктора технологичной конструкции. В последней должны быть гарантированы определенные служебные свойства. Служебные свойства ориентировочно можно разделить на следующие группы: Эти свойства могут требоваться независимо друг от друга, накладываться друг на друга или взаимно обусловливаться. Например, определенное строение структуры может быть предпосылкой для механических или электрических свойств. Многообразие различных литых изделий рассмотрим подробнее на отливках, показанных на рис. 1. В техническом смысле чугунная чушка (рис. 1, а) является отливкой, хотя ее изготовляют преимущественно на металлургических предприятиях, а в литейных цехах очень редко. Наряду с невысокой размерной и массовой (весовой) точностью чушка однако должна иметь определенный химический состав. Относительно других отливок требования к качеству чушек сравнительно невысокие. Необходимое и изготовляемое количество их очень велико. Многие доменные предприятия из года в год производят чугун в виде чушек. К судовому гребному винту (рис. 1, б) в соответствии с его назначением предъявляют высокие требования. Он должен обладать коррозионной стойкостью, и, кроме того, удовлетворять большому числу требований по физическим свойствам. Важнейшими из них являются механическая прочность, кавитационная стойкость и высокая размерная точность при хорошем качестве поверхности. Размеры винта оказывают дополнительное влияние на свойства. Гребных винтов требуется значительно меньше, чем чугунных чушек. Необходимые служебные свойства не связывают отливку с определенным химическим составом. Гребные винты можно изготовлять из многих металлических и неметаллических материалов. На рис. 1, в показан колокол, установленный на одном из высотных домов на площади Карла Маркса в Лейпциге. Химический состав материала колокола может быть подобен химическому составу материала гребного винта. Однако служебные свойства их совершенно различны. Кроме коррозионной стойкости колокол должен обладать достаточной чистотой звона и другими эстетическими свойствами. На поверхности большинства колоколов имеются надписи или украшающие элементы. Последние необходимо выполнять с четкими контурами, а поверхность колокола чистой и гладкой. Не считая сигнальных, большинство колоколов, имеющих художественное значение, отливают единицами. Серии бывают редко. И, наконец, электрический элемент сопротивления (рис. 1, г), используемый, например, в электровозах. Предпосылками для определенного электрического сопротивления являются высокая размерная точность, определенные химический состав и строение структуры. Механические свойства в этом случае имеют подчиненное значение. Отливка не испытывает динамические напряжения, да и статические напряжения в ней невелики. Необходимое количество отливок велико, поэтому их изготовляют большими сериями.

Рис. 1. Отливки:

а — чугунная чушка; б — гребной винт; в — колокол механизма боя; г — элемент сопротивления

Круг служебных свойств и предъявляемых требований не ограничивается рассмотренными на этих отливках. От отливок для энергетического машиностроения, между прочим развивающегося в ГДР в первую очередь, требуются свои особые свойства также, как и от отливок для химических установок и т. д. Отливки могут быть массой от 5 г до 300 ООО кг и самых различных размеров. Задача литейщиков — изготовлять отливки качественными и в необходимом количестве — не легка и требует глубоких научных знаний, в том числе и технологии. Результат научных изысканий не имеет значения для улучшения качества отливок, пока он не стал технологическим рецептом.

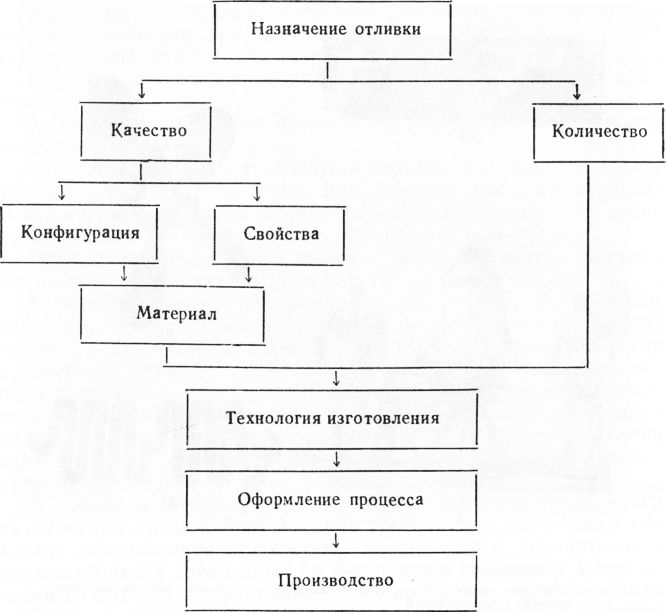

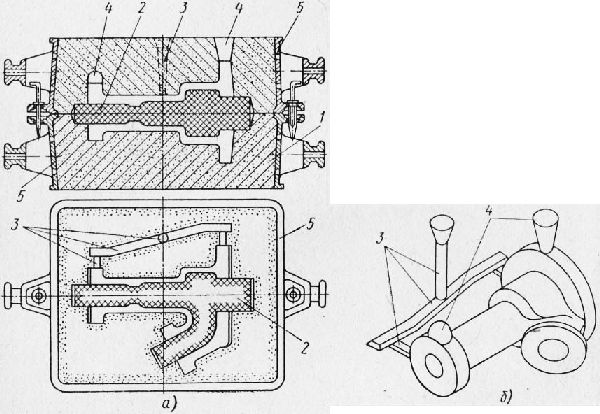

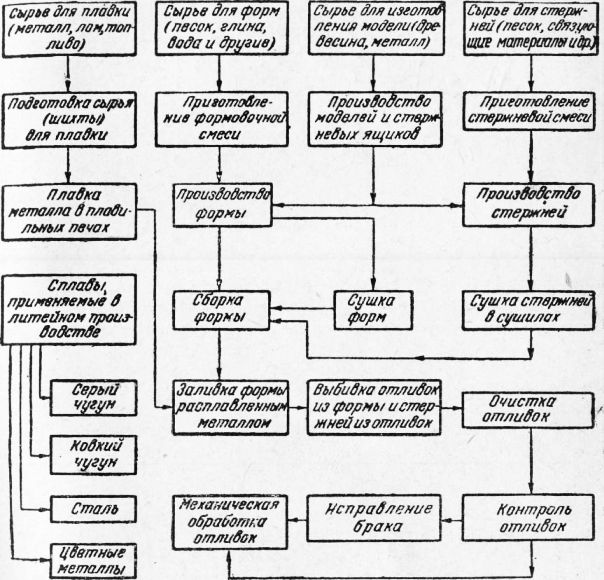

Рис. 2. Схема выбора процесса

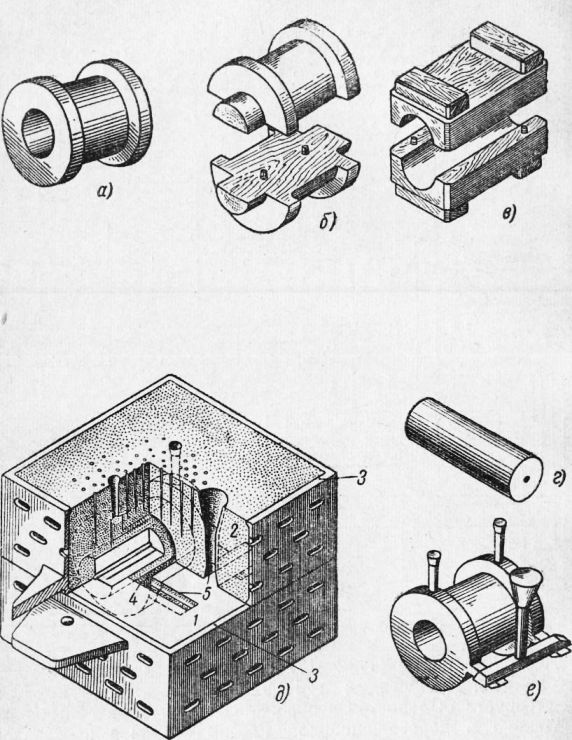

Производство отливок требует самой тесной совместной работы литейщиков и конструкторов. Последние должны также знать процесс формирования отливок и понимать трудности, обусловленные влиянием многочисленных взаимодействующих факторов. Качество и количество определяют метод изготовления. Технология изготовления отливки также подчиняется качественному и количественному аспектам. Например, изготовление чугунных чушек требует на много меньше операций, чем изготовление гребного винта. Одинаковые операции различаются требуемым качеством их исполнения. Обеспечить качество и количество— первая и главная задача литейщика; выполнить ее при благоприятном соотношении затрат и полученной прибыли — вторая. Производственная программа определяет выбор способа изготовления отливок (рис. 2). Литейщикам известно много способов. Чтобы найти правильный, требуются глубокие знания процесса формирования отливок. — Задачей литейного производства является изготовление из металлов и металлических сплавов изделий — отливок, имеющих разнообразные очертания и предназначенных для использования в различных целях. Отливки после механической обработки составляют почти половину массы деталей всех машин, механизмов, приборов и аппаратов, выпускаемых разными отраслями машино- и приборостроения. Литьем изготовляют также отдельные части строительных сооружений, транспортных устройств и т. п. Сущность литейного производства сводится к получению жидкого, т.е. нагретого выше температуры плавления, сплава нужного состава и необходимого качества и заливке его в заранее приготовленную форму. При охлаждении металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации и охлаждения сплава формируются основные механические и эксплуатационные свойства отливки, определяемые макро- и микроструктурой сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений, вызванных неодновременным охлаждением ее частей, и др. Масса отливок колеблется в очень широких пределах: от нескольких граммов до нескольких сотен тонн. Конфигурация отливок может быть любой, она определяется возможностью изготовления технологической оснастки и формы, минимальной толщиной полости, которую способен заполнить металл и эконономическими расчетами, позволяющими сравнить стоимость изготовления и условия эксплуатации отливки, с одной стороны, и аналогичного изделия, полученного другим способом или составленного из отдельных литых частей, с другой (например, сварнолитые изделия). Как уже указывалось, отливки получают в специальных формах. Формы можно изготовлять различными способами и из разных материалов. Размеры рабочей полости формы несколько превышают размеры отливки, так как металл, залитый в форму, при затвердевании охлаждении сокращается в объеме. Формы в большинстве случаев изготовляют отдельно для каждой отливки из специальной, поддающейся уплотнению формовочной смеси, состоящей в основном из песка и глины. Формовочные смеси приготовляют в специальном отделении литейного цеха, оборудованном смесительными и другими машинами. В качестве примера на рис. 1 представлена стальная отливка и разрез литейной формы той конструкции, которая, используется наиболее часто. Форма изготовлена из формовочной смеси по модели. Чаще всего модель делят на две части, по которым выполняют отдельно полуформы. Полуформы изготовляют в формовочном отделении литейного цеха. Часть модели плоскостью, которая соответствует плоскости разъема формы, устанавливают на плите. На этой же плите устанавливают литую или сварную рамку, называемую опокой. В опоку насыпают формовочную смесь и уплотняют ее.

Рис. 3. Литейная форма (а) и отливка (б)

Из каждой полуформы после ее изготовления удаляют часть модели. Образовавшиеся полости после соединения (сборки) полуформ соответствуют внешним очертаниям отливки. В форме, кроме рабочей полости, делают каналы, по которым поступает жидкий металл («литниковые каналы»), а также каналы, по которым из формы по мере ее заполнения вытесняется воздух (вентиляционные каналы, выпоры). До сборки в нижнюю полуформу устанавливают отдельно изготовленные части, называемые стержнями. Места, занимаемые стержнями, не заполняются металлом, что позволяет оформить полости, углубления или придать другие особенности конструкции отливки. Стержни изготовляют в металлических иди деревянных ящиках из смесей, отличающихся от формовочных содержанием связующих, увеличивающих прочность стержня. Стержни устанавливают в нижней полуформе на месте или вблизи места формовки, часто это делают на конвейере, по которому движутся полуформы, освобожденные от моделей. После установки стержней полуформы соединяют и скрепляют. Если крепление не является жестким, то на собранную форму укладывают груз, препятствующий поднятию верхней полуформы заливаемым металлом. Собранная форма по конвейеру или иным способом подается на заливку. В форме часто делают дополнительную полость — прибыль с таким расчетом, чтобы металл в ней затвердевал последним. Металл, поступая из прибыли в рабочую полость, компенсирует усадку металла во внутренних частях отливки, что исключает образование внутри отливки пустот (усадочных раковин и усадочных пор). Прибыль образует на отливке иногда значительную по размерам выступающую часть. После охлаждения и извлечения отливки из формы прибыль отрезают и подают на переплав. В современных литейных цехах многие операции формовки осуществляются на машинах, например уплотнение формовочной смеси, извлечение модели из готовой полуформы и т. д. Для приготовления расплавленного металла в литейных цехах применяют самые различные печи (электрические, пламенные, шахтные, тигельные). Выбор типа печи зависит от свойств приготовляемого сплава и прежде всего от температуры его плавления. Обычно жидкий металл заливают в форму из ковша. В некоторых случаях заполнение формы металлом происходит под давлением воздуха, поршня, центробежной силы, возникающей при вращении формы и т. п. После затвердевания отливки песчано-глинистую форму подают на выбивку, где её разрушают и извлекают отливку. Затем из отливок удаляют стержни, отрезают прибыли, литники, выпоры. Поверхность отливки очищают от всякого рода загрязнений (пригоревшей формовочной смеси, «заусенцев», образованных металлом и т. д.). Готовую отливку иногда подвергают термической обработке. После очистки и окраски отливки подают на склад или в механический цех. Около 80% общего количества отливок изготовляют в песчано-глинистых формах. Однако точность и чистота поверхности этих отливок во многих случаях не удовлетворяют требованиям современного машиностроения. В связи с этим стали широко использовать специальные способы литья: по выплавляемым моделям, в оболочковые формы, в металлические формы (кокили), под давлением, центробежное и др., позволяющие получать отливки повышенной точности, с чистой поверхностью и минимальным объемом механической обработки. В литейном производстве используют множество сплавов, наиболее широко применяются сплавы на основе железа — чугун и сталь. Также применяются сплавы на основе алюминия, меди, магния, цинка, никеля, кобальта, титана и других металлов. Литейные сплавы в зависимости от состава отличаются по температуре плавления (она колеблется от нескольких сотен градусов до 2000° С и выше), химической активности, вязкости в жидком состоянии, прочности и пластичности непосредственно после затвердевания и после полного охлаждения и по очень многим другим свойствам. Литые детали многих машин при работе испытывают значительные нагрузки, которые могут быть статическими, динамическими и знакопеременными. В некоторых случаях отливки должны сохранять прочность при очень высокой или очень низкой температуре, быть коррозионностойкими при работе с кислотами, растворами солей и другими агрессивными средами. Литьем изготовляют детали, имеющие специальные назначения и свойства, например магниты. Многие художественные произведения монументальной скульптуры, требующие очень высокой точности воспроизведения заранее приготовленной модели, также являются отливками. Изготовление отливок разного размера, различной степени сложности из сплавов, отличающихся по многим свойствам, нельзя осуществлять одними и теми же производственными способами. В связи с этим получили распространение многие технологические процессы, каждый из которых, сохраняя в основе сущность литья, отличается специфическими производственными приемами. В литейном производстве используется большое число различных машин и механизмов, позволяющих механизировать, а в некоторых случаях и автоматизировать технологические процессы изготовления отливок. — Литейное производство есть процесс получения фасонных отливок путем заполнения жидким металлом заранее приготовленных форм, в которых металл затвердевает. Отливки могут быть или вполне готовыми деталями, или заготовками, подвергающимися в механических цехах окончательной обработке, которая произвздитсл с целью получения точных размеров и требуемой чистоты всех или некоторых поверхностей. В последнем случае на отливках предусматривается припуск на механическую обработку. Отливки изготовляются из чугуна, стали и сплавов цветных металлов. Литые детали широко применяются в станках, различных машинах и механизмах и составляют от 50 до 85% их веса. Путем литья могут изготовляться детали, самые разнообразные по форме и размерам, в том числе весьма сложной конфигурации. В ряде случаев стоимость отливок значительно меньше стоимости деталей, изготовленных другим способом. Успехи в области улучшения структуры отливок, формовочных материалов и качества формовки привели к значительному повышению механических свойств фасонного литья. Это дало возможность изготовлять литыми весьма ответственные Детали, например: коленчатые валы двигателей, траки гусениц тракторов, рамы паровозов вместе с цилиндрами и др. Существует несколько способов заливки форм, в том числе: Формы для заливки металла могут быть разовыми или постоянными. Разовые формы изготовляются из формовочной смеси и годны для получения Только одной отливки. Постоянные формы (металлические) Еыдерживают большое число заливок. По семилетнему плану 1959—1965 гг. в литейном производстве широко внедряется механизация и автоматизация. Будет построено 75—80 крупных специализированных цехов и заводов по производству литья, поковок и штамповок, а также проведена реконструкция и специализация действующих предприятий. В 1965 г. мощность специализированных предприятий составит по чугуну до 14,7 млн. т., по стали — до 4 млн. т. Мощность специализированных заводов по производству литейного оборудования будет увеличена более чем в 4 раза. — Литейным производством называется процесс получения различных изделий и деталей заливкой расплавленного металла в литейные формы. Литейные формы могут быть изготовлены из специальных формовочных смесей, металла и других материалов. Деталь, полученная литьем, называется отливкой. В модельном цехе по чертежу детали изготовляют из древесины модель. Модель по внешнему виду в большинстве случаев соответствует форме отливаемой детали . Затем из древесины изготовляют стержневой ящик со стержнем, служащим для образования внутренней полости отливки. В земледельном отделении из песка, глины и других добавок (молотый уголь и др.) приготовляют формовочную и стержневую смесь. В формовочном отделении из формовочной смеси, при помощи модели изготовляют форму, делая отпечаток модели в формовочной смеси. После удаления модели из формы ставят стержни и форму подготовляют для заливки. Жидкий металл при заливке в полость формы поступает по каналам, называемым литниковой системой. Металл в форме охлаждается и затвердевает, образуя отшивку. Литейной формой, изготовленной из формовочной смеси, можно пользоваться только один раз, так как при извлечении отливки она разрушается. На рис. 4, е показана отливка с литниковой системой после выбивки ее из формы и удаления из нее стержня. Завершающими операциями при получении отливки являются удаление литниковой системы, очистка и обрубка отливки. Литейное производство является одним из самых древних видов искусства обработки металлов. В России литье металлов и сплавов производилось со времен начала Русского государства, в Киевской Руси. Значительное развитие литейная промышленность получила в России при Петре I. В 1701 г. на Урале был получен чугун из первой уральской домны (Невьянский завод), а в 1702 г. Каменский завод на Урале выпустил уже значительное количество литья.

Рис. 4. Последовательность изготовления отливки Несколько позже (1732—1778 гг.) строятся литейные заводы в Колпине и Кронштадте; в 1799 г. на Васильевском острове в Петербурге был построен специальный чугунолитейный завод. Однако в дореволюционной России литейное производство продолжало оставаться слабо развитой отраслью промышленности. После Великой Октябрьской социалистической революции литейное производство стало быстро развиваться.

Рис. 5. Получение отливки: Методом литья в машиностроении изготовляют разнообразные детали, например станины всевозможных станков, автомобильные и авиационные блоки цилиндров, цилиндры паровозов, колеса, отопительные радиаторы и др. Этим методом можно изготовлять изделия весьма сложной конфигурации и весом от нескольких десятков граммов до нескольких десятков тонн, что с помощью других процессов (ковка, сварка, механическая обработка) получить весьма трудно, а иногда невозможно. Современный уровень развития литейного производства позволяет получать отливки высокого качества и дешевле йо сравнению с другими видами обработки. Реклама:Читать далее:Металлы и сплавы, применяемые в литейном производствеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|