|

|

Категория:

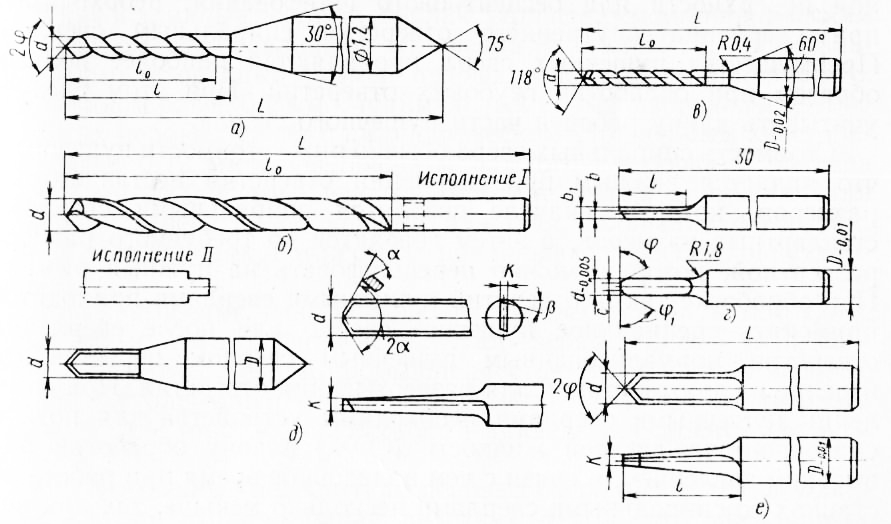

Технология миниатюрных изделий Далее: Оборудование для сверления Спиральные сверла. Для сверления отверстий в изделиях из черных и цветных металлов используют стандартные малоразмерные спиральные сверла диаметром от 0,1 мм, с утолщенным цилиндрическим хвостовиком, изготавливаемые из стали Р18 ГОСТ 8034—67. Рабочая часть сверла диаметром до 0,7 мм должна быть закалена до твердости HRC 59—62, а сверл диаметром свыше 0,7 мм — HRC 60—63. Радиальное биение на всей рабочей поверхности сверла по отношению к оси хвостовика у сверл диаметром от 0,1 до 0,6 мм не должно превышать 0,02 мм, а у сверл диаметром свыше 0,6 мм—0,03 мм. Значительное влияние на стабильность режущих свойств и стойкость спиральных сверл оказывают их конструктивные и геометрические параметры: толщина сердцевины К, двойной угол 2ср в плане и задний угол а. Установлено, что при обработке конструкционных углеродистых сталей оптимальными значениями этих параметров являются толщина сердцевины /С = (0,22-f—: 0,24) d\ двойной угол в плане 2<р = 118°+2° и задний угол а = = 27 — 30°. Помимо спиральных сверл с утолщенным хвостовиком получили распространение спиральные сверла с цилиндрическим хвостовиком (рис. 33, б) ГОСТ 10902—64. Сверла выпускают с правой и левой спиралями. Хвостовик имеет два исполнения: I и II. Номинальные размеры диаметров этих сверл начинаются с величины 0,25 мм и увеличиваются через каждые 0,05 мм до 1,0 мм. Угол заточки этих сверл равен 2ср = 118”-20. Для сверления отверстий диаметром 0,215 мм и выше могут быть использованы спиральные сверла с утолщенным хвостовиком, изготовляемые из твердого сплава ВК20М. Применение твердосплавных сверл наиболее эффективно при сверлении изделий из гетинакса, текстолита и других полимерных материалов.

Рис. 1. Малоразмерные сверла

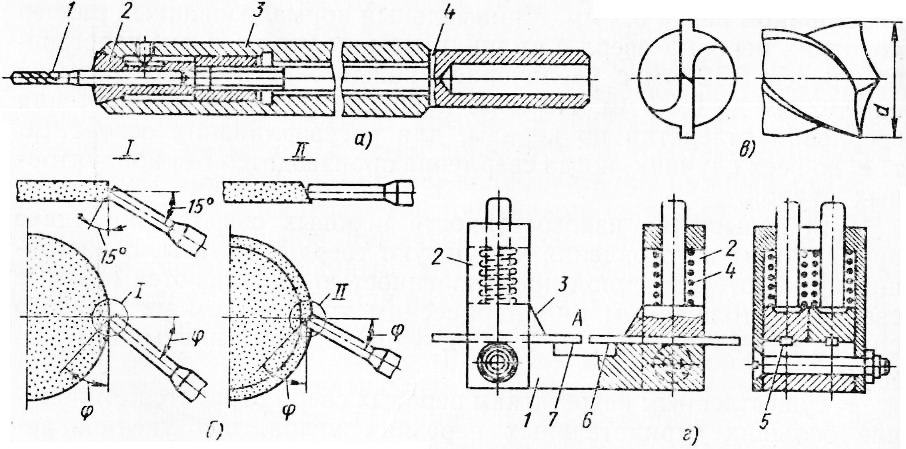

Допуск на диаметр в сверлах до размера 0,83 мм составляет 0,005 мм; для сверл диаметром 1,0 мм — 0,01 мм. При работе твердосплавными сверлами следует иметь в виду их хрупкость. Поэтому не следует допускать перекоса инструмента, ударных нагрузок и больших крутящих моментов. Пушечные и перовые сверла. Для получения малых отверстий со строго вертикальной геометрической осью используются пушечные сверла, изготовленные из твердого сплава ВК6М. При сверлении пушечным сверлом размер отверстия, его прямолинейность и концентричность получаются значительно точнее, чем при сверлении спиральным сверлом. Кроме того, большие скорости вращения и малые подачи, применяемые при сверлении пушечными сверлами, способствуют получению более высокого качества поверхности. Это исключает, как правило, необходимость в дополнительных операциях, например, в развертывании отверстий, как это требуется при сверлении спиральными сверлами. Лучшая концентричность отверстий, достигаемая при обработке пушечным сверлом, позволяет исключить операции обточки наружной поверхности или бесцентрового шлифования, необходимых при сверлении внутреннего отверстия спиральным сверлом. Преимущества пушечных сверл проявляются наиболее полным образом при обработке глубоких отверстий. При этом следует учитывать длину рабочей части пушечного сверла. Стоимость спиральных сверл обычно ниже стоимости пушечных, что является важным при сверлении отверстий нестандартных размеров, которые вначале сверлятся спиральными сверлами стандартных размеров, а затем доводятся до требуемого размера разверткой, которую можно перешлифовать на нужный размер. При обработке таких отверстий пушечными сверлами приходится применять специальное пушечное сверло или после сверления отверстия нормализованным пушечным сверлом переставлять изделие на другой станок для развертывания отверстия. При сверлении пушечными сверлами необходимы устройства для подачи смазочно-охлаждающей жидкости (СОЖ) в зону обработки под высоким давлением, в связи с чем наладочное время при работе на станках со спиральными сверлами несколько меньше, так как нет необходимости регулировать давлением СОЖ при сверлении. При необходимости сверления отверстий диаметром меньшим или большим, чем указано в рядах диаметров сверл, используют перовые сверла из стали Р18. Перовые сверла имеют плоскую форму сечения рабочего лезвия. По мере приближения к хвостовику сверла толщина пера увеличивается. Перовые сверла можно изготовить в условиях завода без применения специального оборудования. Особенностью перовых сверл является относительная простота их изготовления. Обычно для сверления отверстий, равных 0,05 мм и близких к этому размеру, применяют перовые сверла. Работа перового сверла зависит от толщины К пера. Для увеличения прочности перового сверла следует толщину пера брать максимально возможной. Однако необходимо иметь в виду, что, чем толще перо К, тем дальше от центра обрабатываемого отверстия уходят режущие кромки и ухудшается работа сверла. Для уменьшения трения сверла о стенки обрабатываемого отверстия перовым сверлом, предназначенным для глубокого сверления, их рабочей части придают обратную конусность. Величина конусности равна 1 : 200. У сверл диаметром менее 0,2 мм обратная конусность не делается. В часовой и приборостроительной промышленностях применяют нормализованные перовые сверла с цилиндрическим хвостовиком, короткие и длинные перовые сверла с утолщенным цилиндрическим хвостовиком. Изготавливают эти сверла из стали Р18. Минимальный нормализованный размер перовых сверл с цилиндрическим хвостовиком равен 0,2 мм. Минимальный нормализованный размер коротких перовых сверл с цилиндрическим утолщенным хвостовиком равен 0,12 мм с увеличением каждого следующего размера на 0,02 мм до 0,98 мм. Перовые короткие сверла применяют для сверления отверстий по кернам, для рассверливания отверстий, т. е. во всех случаях, когда сверление производится без кондукторных втулок. Для повышения износостойкости перовых сверл в последнее время для их изготовления используют твердые сплавы. В настоящее время отечественной промышленностью выпускаются перовые сверла с утолщенным цилиндрическим хвостовиком из твердого сплава ВК8М. К существенным недостаткам перовых сверл относятся: а) наличие больших отрицательных передних углов, что увеличивает усилие резания и крутящий момент; б) отсутствие спиральных канавок, что затрудняет выход стружки и является одной из причин создания больших отрицательных передних углов; в) неточное направление сверл в отверстии. Заточка спиральных сверл является ответственной операцией, так как их рабочую часть трудно рассмотреть невооруженным глазом. Заточку малоразмерных сверл рекомендуется производить не вручную, на точиле, а на специальных заточных станках, используя приспособления. Перед заточкой сверло крепят в специальной оправке, состоящей из державки, цанги и винта. Техника заточки сводится к тому, что сверло, укрепленное в оправке, укладывается в призму, наклоненную по отношению к шлифовальному кругу под определенным углом. Для наблюдения за процессом заточки на рабочем месте устанавливают микроскоп. Угол наклона плиты, на который устанавливают призму, зависит от места соприкосновения сверла с периферией шлифовального круга. Эту величину выбирают таким образом, чтобы при вершине сверла получался требуемый угол. Расстояние поворотной плиты от шлифовального круга может быть установлено передвижением плиты.

Рис. 2. Заточка и заправка сверл

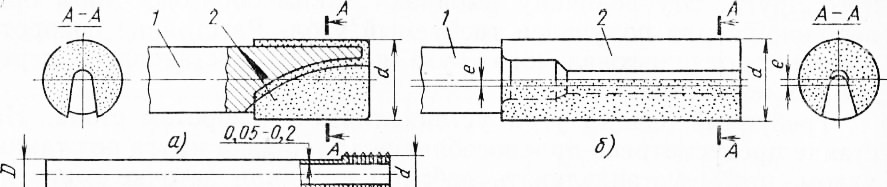

Требуемый задний угол устанавливают поворотом стола. На станке предусмотрено приспособление для правки круга под таким углом, чтобы устанавливать рабочий стол при заточке горизонтально. При заточке оправку вместе со сверлом, закрепленным в ней, продвигают по пазу к шлифовальному кругу. Оправку следует ориентировать так, чтобы режущая кромка располагалась горизонтально. При заточке необходимо следить, чтобы расположение режущей кромки соответствовало чертежу, а на поверхности сверла не было прижогов. В ряде случаев возникает необходимость сверления отверстий в тонком листовом материале. При сверлении глубоких отверстий в ряде случаев недостает длины стандартных сверл. Поэтому для увеличения длины сверл наращивают их нерабочую часть. Однако при этом весьма трудно выдержать соосность сверла и стержня. Для обеспечения более высокой соосности при пайке служит приспособление, состоящее из основания, двух скоб, соединенных с ним болтами, и четырех колодок, которые постоянно поджимаются к основанию пружинами. В нижней плоскости колодок и в основании прорезаны строго соосные пазы по размерам сверл и стержней. Сверло и наращиваемый стержень укладывают в пазы так, чтобы их геометрические оси совпадали. В точке соприкосновения А производят их пайку. Алмазные сверла. Для сверления малых отиерстий в изделиях из твердых сплавов, стекла и минералокерамики применяют алмазные сверла. Для изготовления алмазных сверл используют цельные монокристаллы природных алмазов весом до 0,5 карата. Монокристал укрепляют в металлической державке и ориентируют относительно ее оси. В последнее время для изготовления сверл все шире применяют алмазоносные пластины, алмазы на которые нанесены гальваническим способом. Одно из таких сверл приведено на рис. 3, а. Сверло состоит из металлической державки. В торце рабочей части державки сделан продольный паз, дно которого имеет криволинейную поверхность. Режущая часть сверла выполнена из алмазоносной пластины. Конструкцией сверла предусмотрен паз, глубина которого со стороны рабочего торца больше половины диаметра. При такой конструкции сверла стержень, образующийся в процессе сверления, будет ломаться. Сверление алмазными сверлами производят со скоростью вращения 30— 60 тыс. об/мин.

Рис. 3. Алмазные сверла

На рис. 3, б показано алмазное сверло несколько иной конструкции. Сверло состоит из ступенчатого стержня, утонченный конец которого выполнен эксцентрично со смещением е. На ступенчатую поверхность электрохимическим методом нанесены алмазоносные слои. Сверло прошлифовано по наружному контуру до точного размера диаметра и имеет продольный паз. Для сверления отверстий диаметром 0,5 мм и более в изделиях из стекла, минералокерамики и металла применяют перфорированные сверла из природных синтетических алмазов. Корпуса сверл изготовляют из тонкостенных латунных или никелевых трубок. На одном конце трубки нанесена перфорация в виде системы отверстий малого диаметра. На перфорированной части гальваническим методом наносят алмазы, покрывающие наружную и внутреннюю стенки трубки, а также стенки отверстий перфорации. Преимуществом таких сверл является эффективное охлаждение зоны обработки охлаждающей жидкостью. Длину L сверла устанавливают в зависимости от условий обработки. Стойкость малоразмерных сверл. Малоразмерные сверла так же, как и сверла больших диаметров, выходят из строя в основном в результате появления износа. Следует иметь в виду, что характер износа в процессе работы малоразмерных сверл в отличие от больших происходит главным образом по участкам задней поверхности, прилегающим к поперечной кромке. На рабочей части сверл не должно быть обезуглероженного слоя. Сверло, имеющее измененный поверхностный слой, в результате некачественной заточки выкрашивается сразу при врезании, а затем быстро садится. Аварийные же поломки сверл являются следствием дефектов изготовления или неправильной эксплуатации. Они могут быть вызваны недостаточной точностью сверлильного станка, повышенным биением при закреплении сверла в патроне и т. д. Проведенные испытания работы малоразмерных сверл без предварительной выверки на биение (что соответствует работе сверл в реальных условиях) показали их малую стойкость. Сверла диаметром 0,5 мм из стали Р18 рядовой продукции, взятые в случайном порядке, ломались, не достигнув установленного критерия яатупления, равного 0,12 мм. Время безотказной работы в этом случае при той же вероятности составило 100 отверстий. Проведенные исследования показали, что в результате предварительной выверки сверл по биению их средняя стойкость увеличилась в 19 раз, а надежность в 38 раз. При сверлении малых отверстий следует иметь в виду следующее: 1. Температура резания для малоразмерных сверл подчиняется тем же закономерностям, что и для больших, однако при обычных производственных режимах сверления малоразмерные сверла работают при более низких температурах. Применение смазочно-охлаждающих жидкостей при сверлении. При сверлении отверстий в изделиях из углеродистых и жаропрочных, инструментальных и легированных сталей применение смазочно-охлаждающих жидкостей является обязательным условием снижения величины трения между сверлом и материалом и обеспечения удовлетворительной шерохсватости поверхности. При сЕер-лении нержавеющих и легированных сталей имеет место наволакивание и налипание металлической стружки, выделяется значительное количество тепла, весьма часты поломки сверл. В связи с этим сверление осуществляют при низкой скорости вращения и с достаточно хорошим охлаждением. В практике получили распространение следующие СОЖ: олеиновая кислота, подсолнечное, веретенное, касторовое, минеральные масла. В настоящее время разработаны новые комплексные смазки — 32К и 35 на масляной основе с добавлением хлорированного парафина, серосодержащих присадок, сульфатов и других компонентов, а также многокомпонентная эмульсия, содержащая хлористый калий, мыльный клей и ингибиторы коррозии. Сравнительные испытания стойкости сверл при сверлении отверстий в жаропрочной стали ЭИ 835 показали различную эффективность смазок. При этом за сравнительную стойкостную характеристику, при всех прочих равных условиях, было принято среднее количество просверленных отверстий (или соответственно средняя суммарная глубина просверленных отверстий в мм), обработанных последовательно при использовании различных СОЖ- Результаты сравнительных испытаний приведены в табл. 5. Как видно из приведенных данных, при сверлении отверстий смазка 32К обеспечивает повышение стойкости сверл по сравнению с касторовым маслом, олеиновой кислотой и смазкой 35 в 1,8— 2,1 раза. Хорошие результаты дает также многокомпонентная эмульсия, обеспечивающая повышение стойкости по сравнению с другими смазками (кроме смазки 32К) соответственно в 1,3— 1,5 раза. Смазка 32К обеспечивает получение более высоких результатов стойкости сверл при сверлении наклонных отверстий. Так, в среднем стойкость сверл с применением смазки 32К по сравнению с касторовым маслом увеличивается в 2 раза. Весьма перспективным является применение аэрозольных смазочно-охлаж-дающих веществ. Поставка их осуществляется в аэрозольных контейнерах, из которых они подаются с помощью распылителей в зону обработки. При этом на обрабатываемой поверхности металлического изделия создается антифрикционная пленка, обеспечивающая хороший эффект при сверлении, развертывании и нарезании наружной и внутренней резьбы. В ряде случаев в нержавеющую сталь с целью улучшения ее обрабатываемости добавляют микроприсадки •— сурьму, свинец и другие элементы. Присутствие их в стали создает благоприятные условия для смазки сверла, так как вследствие выделяющегося при сверлении тепла сурьма и свинец, имеющие низкую температуру плавления, плавятся и смазывают сверло. Малоразмерные развертки. Для обработки высокоточных отверстий с предельными отклонениями по А, А2а, А3, А4 применяют цилиндрические малоразмерные развертки с утолщенным цилиндрическим хвостовиком. Для обработки конических отверстий применяются конические развертки. В развертках, изготовляемых централизованным путем, угол наклона режущей части равен 15° для обработки отверстий в изделиях из вязких материалов. Для обработки отверстий в изделиях из хрупких материалов он равен 5°. Развертки диаметром менее 0,2 мм допускается выполнять однозубыми (полукруглого сечения). Развертки изготавливают из стали марок У10А, У12А, 9ХС, Р18. Твердость рабочей поверхности их должна быть в пределах HRC 58—62 у разверток диаметром до 0,5 мм и HRC 59—63 — у разверток диаметром свыше 0,5 мм. Наличие обезуглероженного слоя, трещин, заусенцев, выкрошенных мест, следов коррозии не допускается. Минимальный диаметр стандартных разверток 0,1 мм. Обычно отверстия под развертку выполняют с припуском на диаметр от 0,01 до 0,05 мм в зависимости от размера развертки. При этом для каждого размера развертки берут предыдущий размер сверла. В качестве СОЖнаиболее широко используют жидкость следующего состава: 5%-ный (по весу) водный раствор эмульсола, осерненное, сурепное масло, олеиновая кислота и т. д. Практика показывает, что для получения отверстий 1-го класса точности необходимо применять развертки повышенной динамической устойчивости с шарнирным креплением их на станке. Высокое качество поверхности отверстия обеспечивается малой машинной подачей и рекомендуемыми СОЖ; высокая точность обработки — скоростью резания порядка 0,05 мм/с. Реклама:Читать далее:Оборудование для сверленияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|