|

|

Категория:

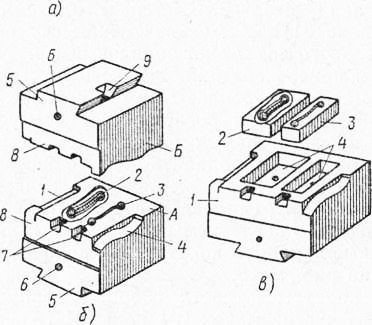

Слесарно-инструментальные работы В штампах для холодной штамповки (рис. 1, а) только формообразующие детали, т. е. пуансон и матрицу, изготовляют из инструментальной стали; в штампах для горячей штамповки из инструментальной стали изготовляют или все детали (рис. 1, б), или только вставки (рис. 1, в). В качестве материала для формообразующих деталей штампов применяют инструментальные стали, твердые сплавы, пластмассы и другие материалы.

Рис. 1. Виды штампов: а — для холодной штамповки: 1 — нижняя плита, 2 — матрица, 3 — направляющая колонка, 4 пуансон, 5 — верхняя плита, 6 — направляющая втулка; б — две половины цельного штампа для горячей штамповки: А —- нижняя, Б — верхняя; 1 — протяжной ручей, 2 — чистовой ручей, 3 — черновой ручей, 4 — гибочный ручей, 5 — хвостовая часть, 6 — подъемное отверстие, 7 — клещевина, 8 — контрольная сторона, 9 — шпоночный паз; в — сборный штамп для горячей штамповки: 1 •— блок с подготовительными ручьями, 2 — вставка чистового ручья, 3 — вставка чернового ручья, 4 — углубления для вставок

Углеродистые инструментальные стали У7, У8, У9 и У10 пониженной прокаливаемости используют для изготовления матриц и пуансонов штампов для холодной штамповки, имеющих простую форму их рабочего контура (в таких штампах нет резких переходов между элементами; отсутствуют узкие прорези, тонкие перемычки металла между отверстиями и т. п.). Это связано с тем, что стали пониженной прокаливаемости деформируются при закалке, в результате чего образуются трещины. Пуансоны и матрицы штампов для холодной штамповки более сложной формы делают из сталей марок X, 9ХС, ХВГ, ХГС и других повышенной прокаливаемости. Пуансоны и матрицы штампов для холодной штамповки весьма сложной формы изготовляют из сталей марок Х12Ф, Х12Т, Х12М высокой прокаливаемости. Эти стали, близкие по своим свойствам к быстрорежущим сталям, содержат около 1% углерода, 12% хрома и около 1% ванадия (титана или молибдена), характеризуются высокими прочностью, износостойкостью, теплостойкостью (около 500°С). Важным достоинством сталей высокой прокаливаемости являются малая деформация и, следовательно, сохранение размеров их рабочего контура при закалке. К недостаткам относятся склонность к карбидной неоднородности и плохая обрабатываемость резанием. Сталь марки Х12Ф почти в 2,5 раза дороже, чем углеродистая сталь марки У10. Тонкие и длинные пуансоны дыропробивных штампов для холодной штамповки и другие нежесткие детали изготовляют из сталей марок 4ХС, 5ХС, 4ХВ2С, 5ХВ2С и т. п. повышенной вязкости. Снижение хрупкости у этих сталей достигается уменьшением содержания углерода (не более 0,5%), а высокая износостойкость определяется наличием хрома и вольфрама. Теплостойкость сталей этой группы около 300 °С; закаливают их в масле, сквозную закалку получают у образцов диаметром до 50 мм. Штампы и вставки для горячей штамповки (молотовые штампы) изготовляют из сталей марок 5ХНВ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНМ и других повышенной вязкости при нагреве. Молотовые штампы обычно имеют большую массу, работают в условиях ударной нагрузки и деформируют металл, нагретый до температуры 900—1200 °С. Поэтому главными требованиями к сталям этой группы являются высокие вязкость, теплостойкость и сопротивление образованию окалины. Рабочий контур этих штампов обычно имеет сложную форму и значительные размеры, что требует возможно большей прокаливаемости и минимальной деформации при закалке. Эти требования обеспечиваются химическим составом сталей, в котором содержится 0,5% углерода, хром, никель и другие легирующиие элементы. Теплостойкость сталей этой группы достигает 500 °С. Наиболее высокие свойства имеет сталь марки 5ХНМ, из которой изготовляют крупные штампы (наименьшая сторона куба более 400 мм), имеющие сложную форму рабочего контура; твердость таких штампов 36—39 HRC3. Штампы средних размеров изготовляют из сталей марок 5ХНВ, 5ХНС и 5ХНСВ. Эти стали, легированные вольфрамом или кремнием, по свойствам близким к стали 5ХНМ, но уступают ей по прокаливаемости. Твердость таких штампов 37—42 HRC,. Несколько ниже теплостойкость и прокаливаемость у стали марки 5ХНТ, которую применяют для изготовления молотовых штампов малых размеров (наименьшая сторона куба до 300 мм). Твердость таких штампов 41—45 HRQ. Рабочие детали штампов для горячей штамповки, обладающие малой массой и подвергающиеся при работе нагреву до высоких температур (матрицы для обрезки облоя, тонкие прошивные пуансоны, ножи для горячей резки т. п.), изготовляют из сталей марок ЗХ2В8, 4Х2В8, 4Х8В8 и других повышенной прочности при нагреве. Эти стали имеют высокие прочность, износостойкость, теплостойкость (до 650 °С). Все более широкое применение для изготовления формообразующих деталей штампов получают твердые сплавы ВКЮ, ВК15, ВК20, ВК25 и ВКЗО. Эти сплавы, отличающиеся от сплавов той же группы, применяемых для режущих инструментов, большим содержанием кобальта (10—30%), характеризуются повышенной прочностью и вязкостью, но пониженной твердостью и износостойкостью. Твердый сплав применяют для оснащения пуансонов и матриц дыропробивных и вырубных штампов. В электротехнической промышленности такие штампы применяют для листовой штамповки пластин, из которых собирают трансформаторные сердечники, статоры и роторы электродвигателей и другие подобные детали. Выбор марки твердого сплава зависит от прочности листа и его толщины. Чем прочнее материал и толщина листа, тем больше кобальта должен содержать твердый сплав. Реклама:Читать далее:Формообразующие детали штампов для холодной штамповкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|