|

|

Категория:

Токарные станки Далее: Суппорт токарных станков Механизмы фартуков в токарном станке обеспечивают работу суппортной группы. От них в значительной степени зависит удобство работы на станке, плавность перемещений, точность останова и т. д. В фартуке имеются следующие основные механизмы: передачи движения от ходового валика к реечному зубчатому колесу и винту поперечных салазок; включения и выключения подач от ходового валика; реверса продольных и поперечных подач; ручного продольного перемещения суппорта; автоматического выключения подач (автоматического останова); выключения реечного колеса при подаче от винта; отсчета продольного и поперечного перемещения суппорта; включения и выключения маточной гайки; блокировки от одновременного включения продольной и поперечной подачи или подачи от реечного колеса и ходового винта; обеспечения смазки механизмов фартука и суппорта. Указанные механизмы характерны для фартуков средних и крупных токарно-винторезных станков. Дополнительно в них могут быть механизмы для ускоренных перемещений суппорта и отключения рукоятки ручного перемещения поперечных салазок при ускоренных ходах, резьбоуказатель, устройство для разгрузки направляющих и др.

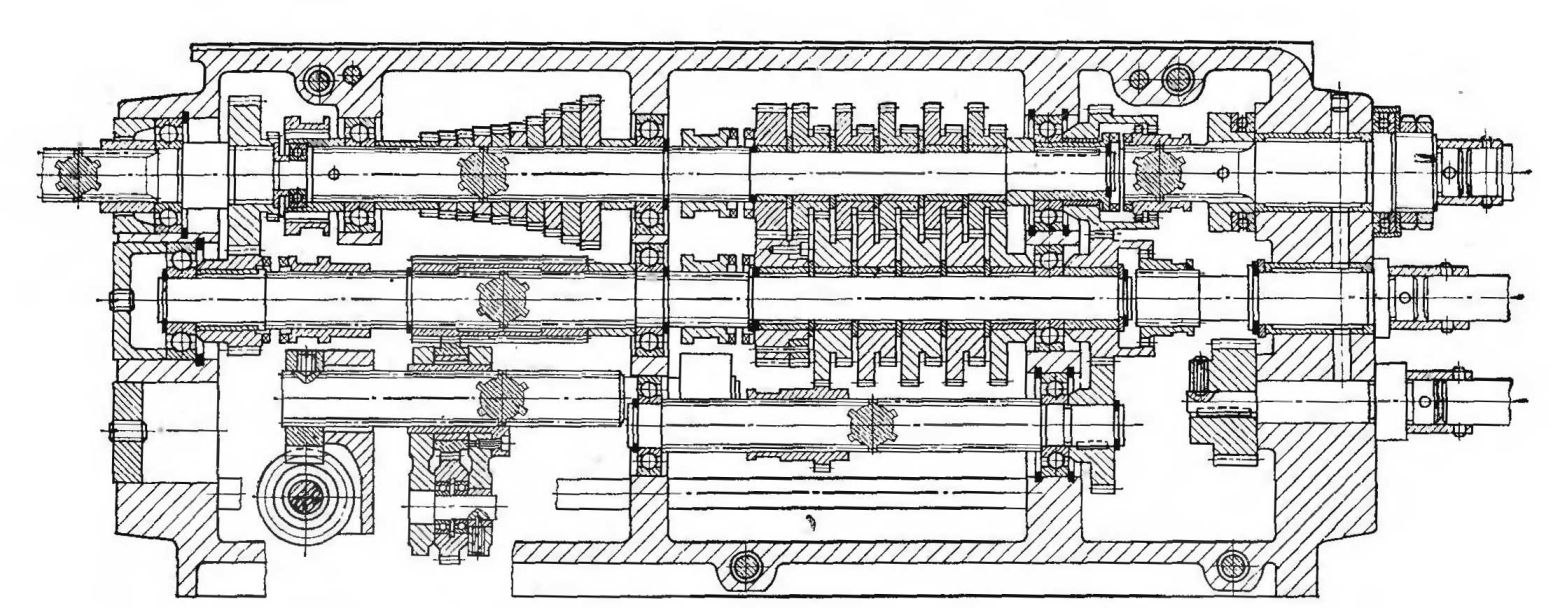

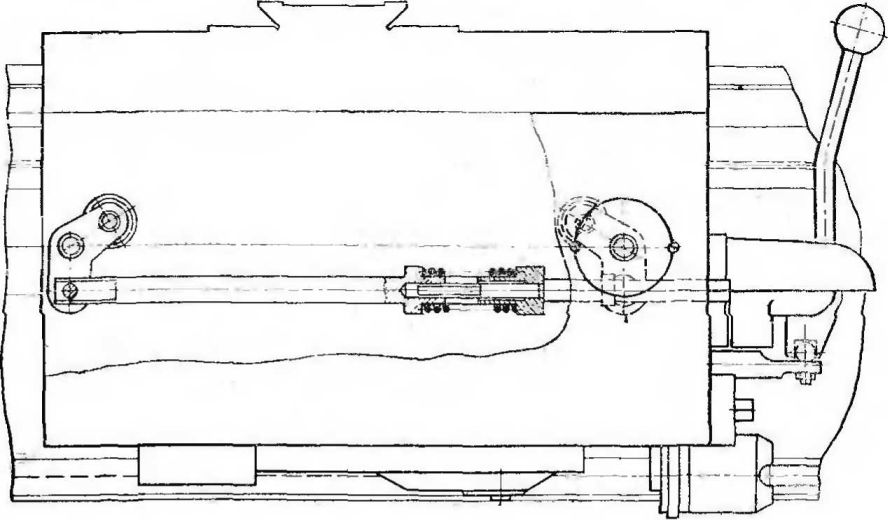

Рис. 1. Коробка подач станка 1624М

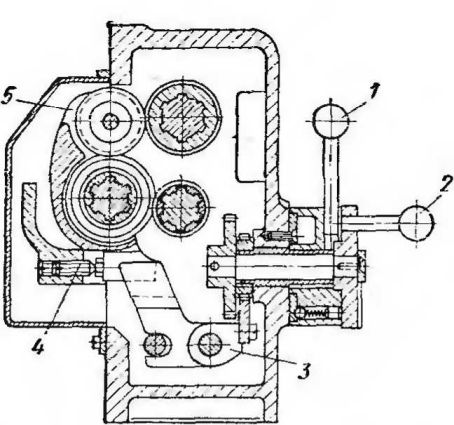

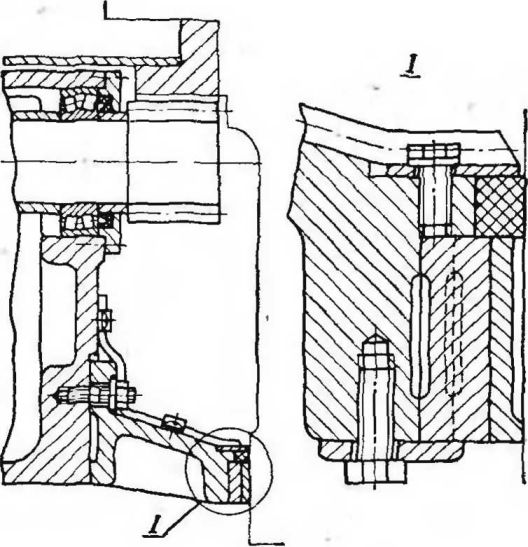

Рис. 2. Управление коробкой подач станка 1624М

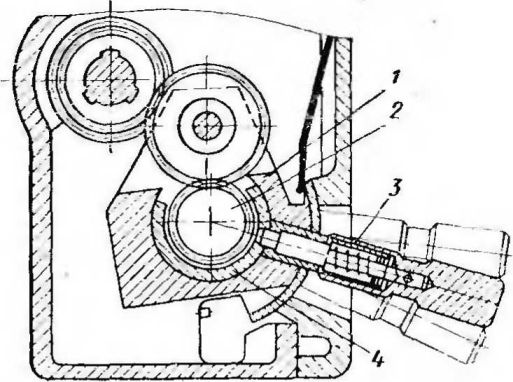

Рис. 3. Схема конуса Нортона бев накидного колеса

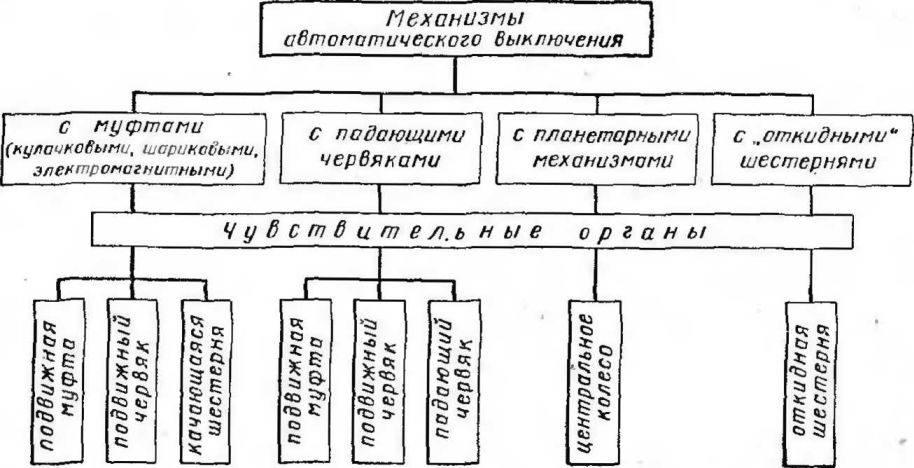

В малых токарных станках, не имеющих механической подачи, фартуки отсутствуют, а подача суппорта осуществляется вручную с помощью рычагов или винтов. К таким станкам относятся 1600, D = 100 мм; 1Д601П, D = 125 мм; С193А, D = = 200 мм. В тяжелых токарных станках фартук более сложный и может включать в себя коробку подач, электродвигатель для рабочей подачи, электродвигатель для ускоренных ходов и другие механизмы. Передача движения от ходового вала или от последующих валов цепи между валами с взаимно перпендикулярными осями в фартуках современных станков в основном осуществляется с помощью червячной передачи. Червячная передача обладает плавностью вращения и может являться базой для создания механизма автоматического останова (например, с падающим, плавающим червяками). С оси червячного колеса до реечного зубчатого колеса и к винту поперечной подачи движение передается цилиндрическими колесами. Включение продольных и поперечных подач осуществляется перемещением цилиндрических зубчатых колес у станков 1П611, D = 250 мм; 1Л61 и 1Е61М, D = 320 мм; 1624М, D = 500 мм и др., мелкозубчатыми муфтами у станков 1И611П, D = 250 мм; 1А616, D = 320 мм; 1К62, D = = 400 мм и др. и электромагнитными фрикционными муфтами у крупцых и тяжелых станков. Мелкозубчатые муфты по сравнению с цилиндрическими колесами обеспечивают более легкое включение и выключение подач и находят все большее применение. Применение электромагнитных муфт в крупных и тяжелых токарных станках облегчает управление, делает его дистанционным и обеспечивает возможность дублирования органов управления, а также создает базу для электрокопирования и предохраняет механизмы фартука от поломки при перегрузках. При установке электромагнитных муфт в фартуке необходимо стремиться обеспечить доступ к ним в случае отказов или износа без разборки фартука и снятия его со станка. В станках 1Е61М и 1А616 механизмы реверса подач расположены в передней бабке. С точки зрения удобства управления это является недостатком. Однако расположение механизма реверса в шпиндельной бабке более выгодно в том отношении, что износ зубчатых колес большей части цепи распределяется на обе стороны зуба. Реверс в передней бабке в большинстве станков осуществляется передвижными цилиндрическими колесами. Реверс продольных и поперечных подач и их включение в фартуке производится также перемещением цилиндрических колес (в станках 1В616, D = 320; 1624М; D = 500, мелкозубчатыми муфтами в станке 1И611П, D = 250; 1К62, D = 400; 1K625, D = 500) и электромагнитными фрикционными муфтами во всех крупных и тяжелых токарных станках. В некоторых станках, в которых движение к механизмам фартука подается не от ходового валика, а от специального Электродвигателя, реверс подач осуществляется электродвигателем. Необходимо отметить, что значительным усовершенствованием фартуков явилось создание мнемонического управления включением и реверсом продольных и поперечных подач с помощью одной рукоятки. При мнемоническом управлении направление включения рукоятки совпадает с направлением выбранной подачи, что исключает ошибки при включении нужной подачи и связанный с этим брак, повышает безопасность работы. С таким управлением выпускаются станки 1К62, D — 400; 1К625, D = 500; 1И611П, D = 250; 163, D – 630; 1А64, D = 800; 165, D = 1000. В последних трех станках мнемоническая рукоятка представляет собой электрический переключатель для управления электромагнитными муфтами. В станках 1К62 и 1А625, имеющих приводы для ускоренного хода, рукоятки оснащены кнопками, с помощью которых осуществляется пуск электродвигателя для ускоренных перемещений в указанных четырех направлениях. Ручное продольное перемещение суппорта осуществляется с помощью маховика и понижающей передачи цилиндрическими зубчатыми колесами. В отечественных токарных станках принято расположение маховика продольного перемещения суппорта с левой стороны, а рукоятки поперечного перемещения — с правой. Таким образом, создается возможность одновременного отвода резца от детали правой рукой и продольного перемещения суппорта в исходное положение — левой рукой. В зарубежных станках встречаются конструкции фартуков, где маховик продольного перемещения суппорта размещается справа, а рукоятка поперечного перемещения — слева. В тяжелых токарных станках ручные перемещения отсутствуют. Для обеспечения принятого соотношения продольных и поперечных подач, а также по конструктивным соображениям число зубьев реечного зубчатого колеса и его диаметр выбираются минимальными. Наиболее часто число зубцов этого колеса принимается равным 10—12, реже 14—16. Механизмы автоматического останова. В связи с возрастающим значением точности обработки и необходимостью обеспечения стабильной работы механизма останова в течение длительного срока службы станка, кинематика и конструкция фартука в значительной степени подчинены решению задач по обеспечению точного и стабильного выключения подач от жесткого упора. Механизмы автоматического останова по типу исполнительного механизма можно разделить на четыре основные группы. В каждой группе имеются разновидности по типу чувствительных механизмов. Классификация механизмов останова по этим признакам приводится на рис. 4. Лучшие результаты по стабильности могут дать те механизмы, которые обеспечивают ликвидацию отскока суппорта после выключения подачи, минимальные силы трения в механизме выключения подачи и,соответственно, более высокий к. п. д. Этим требованиям в большей степени отвечает механизм с подвижным по оси «плавающим» червяком и двусторонней муфтой. Одна из конструкций такого механизма изображена на рис. 6. При перегрузке или останове суппорта от жесткого упора червячное колесо вместе с остальными передачами фартука до колеса, сцепленного с рейкой, останавливается. Ходовой валик и все зубчатые передачи от него до червяка продолжают вращаться. Червяк начинает смещаться вправо, как бы ввертываясь в гайку, часть которой образуют зубья червячного колеса. Это движение червяка вызывает осевое перемещение муфты вправо в связи с наличием у нее с левой стороны торцовых зубцов с углом впадины 120. При крайнем правом положении червяка пружина отбрасывает муфту влево, при этом по малым зубцам образуется зазор, необходимый для того, чтобы зубья муфты не зацеплялись друг за друга. Для скольжения муфты по большим зубцам (с левой стороны) угол впадины этих зубцов делается значительно больше, чем у муфты с правой стороны. В станке 1И611П в первом случае угол наклона поверхности зуба равен 60 , а во втором — 45е.

Рис. 4. Классификация механизмов автоматического останова подач токарных станков

Длительные испытания и опыт эксплуатации станков с аналогичным принципом устройств для останова показали, что они обеспечивают стабильную обработку в станках с D = 250ч-400 мм с точностью порядка 0,01—0,03 мм. Большинство других устройств для автоматического останова не обеспечивают ликвидации отскока суппорта и имеют ряд существенных недостатков. Так, устройства с кулачковыми муфтами не дают стабильности выключения в связи с погрешностями расположения зубьев кулачков и возникающими по этой причине перекосами и заеданиями муфт на шлицевых и шпоночных валах в момент включения.

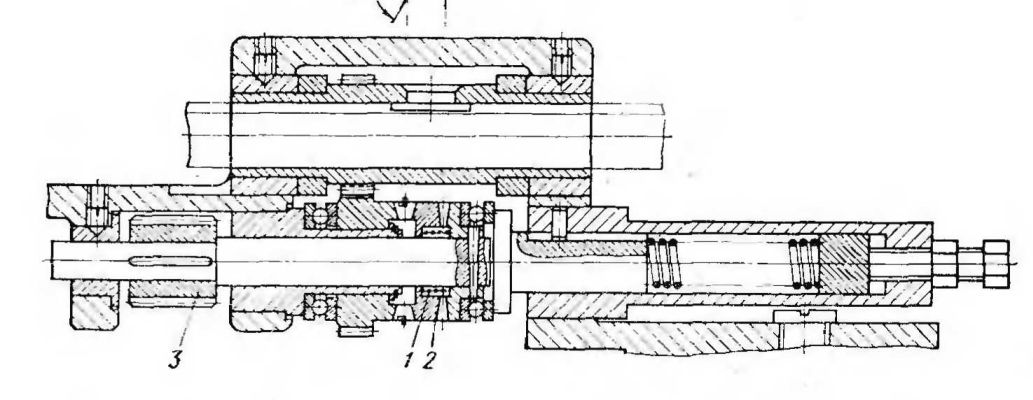

Рис. 5. Механизм останова станка модели 1И611П

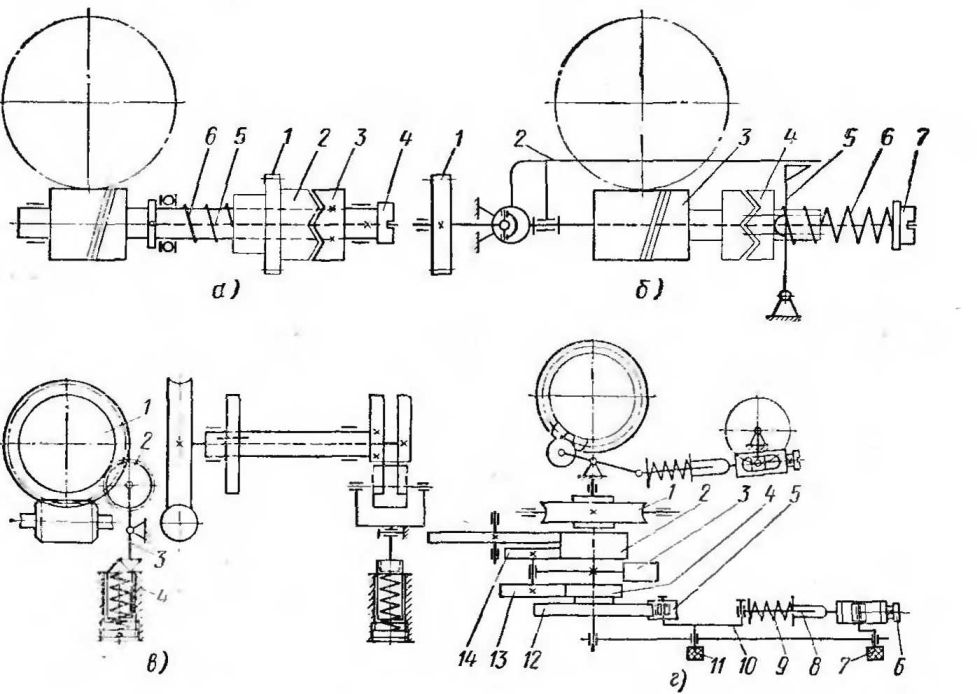

Рис. 6. Схемы механизмов автоматического останова:

а — с кулачковой муфтой: 1 — ведущее зубчатое колесо; 2, 3 — кулачковая полумуфта; 4 — головка для регулирования натяжения пружины; 5 — тяга; 6 — пружина; б — с падающим червяком: 1 — ведомое зубчатое колесо; 2 — качающийся рычаг; 3 — червяк; 4 — муфта; 5 — упор; 6 — пружина; 7 — головка для регулирования натяжения пружины; е — с откидными шестернями: 1 — ведущее зубчатое колесо; 2 — ведомое зубчатое колесо; 3 — качающийся рычаг; 4 —толкатель; а — с планетарным механизмом: 1 — червячное колесо; 2 — ведомое колесо; 3 — водило; 4 — солнечное колесо; 5 — толкатель; 6 — головка для регулирования пружины; 7, 10 — рычаги; 8 — тяга; 9 — пружина; 11 — ось рычага; 12 — звездочка; 13, 14 — шестерни-сателлиты

Механизмы с падающими червяками и откидывающимися зубчатыми колесами выключаются с ударами и при этом нарушается нормальное зацепление. Хорошие результаты дают устройства с планетарными механизмами. Но эти механизмы сложны и громоздки; кроме того, попадание ролика, фиксирующего останов центрального колеса, на вершину зубьев звездочки приводит к потере времени при включении. В крупных и тяжелых станках функции механизма выключения подач исполняют электромагнитные фрикционные муфты. Устранение влияния реечного зубчатого колеса и его привода на точность подачи от винта. В процессе перемещения суппорта от ходового винта погрешности изготовления и монтажа рейки и реечного зубчатого колеса оказывают влияние на точность нарезаемой резьбы. Помимо реечной передачи, на точность нарезания влияет также привод ручного продольного перемещения суппорта вследствие того, что он вызывает увеличение тягового усилия на винте (для вращения ускоряющей передачи от реечного зубчатого колеса к маховику) и неуравновешенность маховика с рукояткой. Необходимо заметить, что даже случайное прикосновение к маховику во время нарезания резьбы, как правило, приводит к браку. Поэтому в ряде станков предусматривается выключение реечного колеса при нарезании резьб путем перемещения его в осевом направлении. Это выключение осуществляется в большинстве случаев непосредственно рукой, иногда с помощью копира, что позволяет увеличить диаметр лимба на оси маховика. Однако необходимо иметь в виду, что из-за трудности выполнения выдвижного колеса на подшипниках качения приходится применять подшипники скольжения (которые могут быть меньших диаметров), что приводит к увеличению усилия на маховике и снижает долговечность опор. В некоторых станках маховик может отключаться муфтой. В станке 1И611П с D == 250 мм литой маховик с ручкой уравновешен с помощью балансира. Механизм включения и выключения маточной гайки. Маточная гайка в большинстве токарно-винторезных станков состоит из двух полугаек, перемещающихся по вертикальным направляющим корпуса фартука. Перемещение полугаек осуществляется с помощью двух криволинейных пазов, сделанных в поворотном диске. Замыкание гаек в большинстве случаев жесткое. Лучшей системой включения маточной гайки является плавающая, исключающая возможность изгиба ходового винта, который может иметь место при жесткой системе включения. В некоторых станках (1624М, 1А670 и др.) маточная гайка состоит из одной полугайки. При этом сила, изгибающая ходовой винт, воспринимается либо специальными втулками, расположенными рядом с гайкой, либо постоянными поддерживающими опорами. Указанные опоры служат также для уменьшения провисания винта от собственного веса.

Рис. 7. Механизм малых подач

Механизмы блокировки. Для исключения поломок станка в фартуках токарных станков применяются механизмы блокировки, исключающие одновременное включение продольной и поперечной подач, а также подачи от реечного зубчатого колеса и ходового винта. Механизмы блокировки объединяются конструктивно с органами управления. Условием для включения другой подачи в данном фартуке является обязательное выключение предыдущей с четкой установкой рукоятки в нейтральное положение. В фартуках с магнитными муфтами применяется электрическая блокировка включения маточной гайки и муфт для подач. Механизм для получения малых подач. На рис. 7 приводится механизм для получения малых подач, применяемых в станке. Ходовой валик в этом случае получает вращение от ходового винта через замедляющую зубчатую передачу с отношением 1 : 10 через колеса 3 и 4 и зубчатые полумуфты. Включение механизма осуществляется рукояткой. Смазка механизмов фартука. Централизованная смазка фартука вследствие постоянного перемещения затруднена, поэтому для механизмов фартука применяется самостоятельная система смазки. Подача масла в большинстве станков осуществляется от плунжерного насоса, а привод — от эксцентрика, посаженного на валике ручного перемещения суппорта или на одном из промежуточных валов для механической подачи. Лучше когда привод осуществляется от эксцентрика посаженного на валу, который вращается не только при продольной подаче, но и при поперечной. Особенно это касается крупных станков. В большинстве станков насос фартука обеспечивает смазку не только собственных механизмов, но и механизмов суппорта и даже направляющих станины. При непрерывной смазке направляющих станины и механизмов суппорта масло из резервуара фартука могло бы быть быстро израсходовано,, поэтому смазка направляющих и механизмов суппорта должна быть кратковременной и периодической. При переключении подачи масла от насоса на механизмы фартука или механизмы суппорта и направляющие в системе смазки применяется кран. После кратковременной смазки механизмов суппорта и направляющих кран должен быть переключен на смазку механизмов фартука. В некоторых фартуках смазка механизмов осуществляется с помощью ручных плунжерных насосов. В тяжелых токарных станках, где скорости валов малы, а количество смазываемых узлов велико, смазка осуществляется шестеренчатыми насосами с приводом от специального электродвигателя (1А660 с D = 1250 мм, 1А665 с D 1600 мм, 1А670 с D 2000 мм и др.). Дополнительные механизмы фартука. Механизмы для быстрого перемещения суппортов предусмотрены в станках 1К62, 163, 1А64, 165 и 1А64. В станках 1К62 для этой цели имеется электродвигатель, расположенный в правой части станины, сообщающий движение ходовому валику с помощью обгонной муфты, помещенной в коробке подач. В станке 163 электродвигатель для ускоренного перемещения суппорта прикреплен к правому торцу фартука и через пару зубчатых колес передает вращение ходовому валику. Ускоренный ход суппорта осуществляется с помощью обгонной муфты, помещенной в фартуке. В тяжелых станках для подачи суппорта (рабочей подачи и ускоренного хода) применяется индивидуальный привод. Установка электродвигателя на фартук позволяет повысить скорость ускоренных перемещений без увеличения числа оборотов ходового вала. В этом случае обгонная муфта также устанавливается в фартуке. В станках средних и малых моделей такой привод не оправдан, так как подвешивание электродвигателя непосредственно к фартуку приводит к усилению односторонней нагрузки на суппорт и направляющие. В станке 1604 с D = 200 мм подача суппорта осуществляется от двигателя постоянного тока, получающего питание от магнитного усилителя. Для отключения рукоятки ручного перемещения поперечных салазок, с целью исключения травмирования токаря при ускоренных перемещениях, в фартуках последних моделей станков применяются специальные устройства. На рис. 8 изображено такое устройство, примененное в фартуках средних токарных станков. Это устройство при включении механической поперечной подачи с помощью мелкозубчатых муфт одновременно производит отключение муфты рукоятки. При выключении механической подачи происходит включение муфты рукоятки и становится возможным ручное перемещение поперечных салазок.

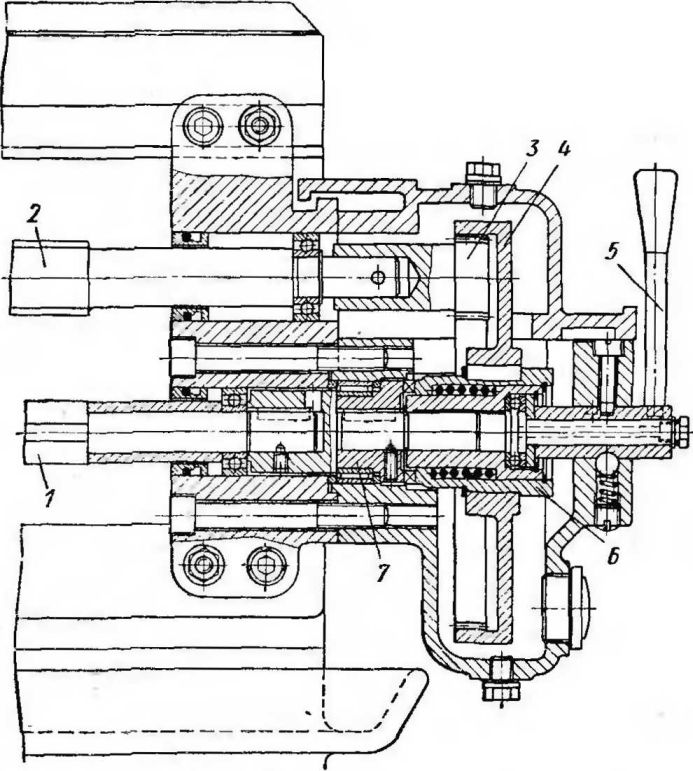

Рис. 8. Устройство отключения рукоятки при ускоренных перемещениях (а) и механизм фиксации (б)

В некоторых станках имеются резьбоуказатели, которые позволяют размыкать маточную гайку, осуществлять быстрый ход суппорта и снова замыкать маточную гайку с обеспечением попадания резца в резьбовую канавку. Однако вследствие того, что резьбоуказатели позволяют это сделать для ограниченного числа резьб, они находят ограниченное применение. Разгрузка направляющих. Фартук своим весом создает дополнительную нагрузку па переднюю направляющую станины и вызывает известную деформацию каретки и направляющих. Для уменьшения этих явлений в точных и тяжелых станках применяются различные устройства для разгрузки направляющих. На рис. 9 изображена конструкция устройства для разгрузки передней направляющей станины по типу станка высокой точности с помощью дополнительной направляющей внизу станины и подпружиненных роликов. На рис. 10 изображена конструкция устройства для разгрузки передней направляющей станины тяжелого станка 1А670 (D—2000) в результате введения дополнительной направляющей внизу станины. Разгрузка передней направляющей станины позволяет не только снизить ее износ вследствие уменьшения удельных давлений, но и позволяет несколько стабилизировать равномерность подачи и качество обработанной поверхности.

Рис. 9. Устройство для разгрузки передней направляющей станины

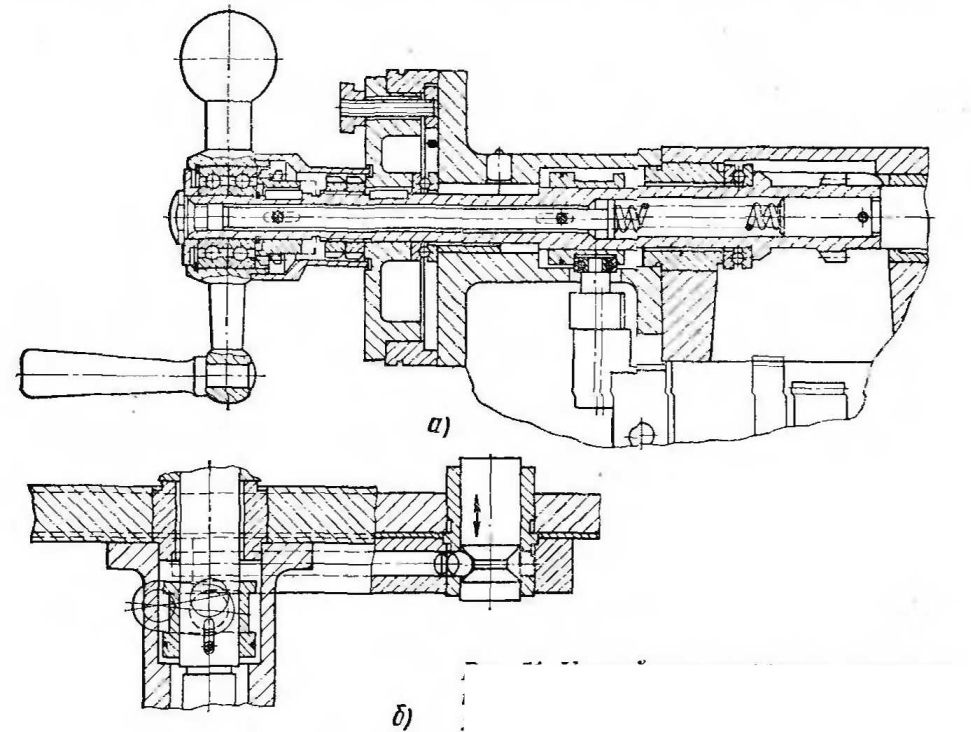

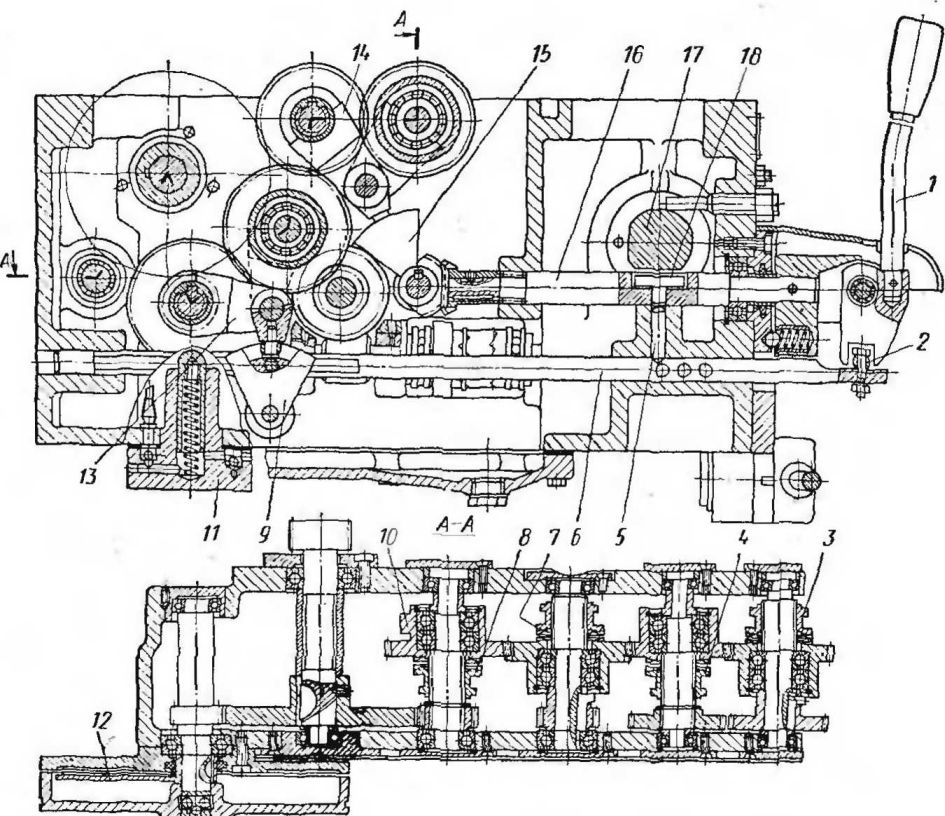

Конструкции фартуков. На рис. 11 представлен фартук станка 1И611П с мнемоническим управлением. Рукоятка имеет четыре направления включения: влево-вправо и вперед-назад. При повороте рукоятки влево или вправо с помощью ролика перемещается тяга, приводя во вращение копир. Копир с помощью рычагов с двойной вилкой включает мелко-зубчатые муфты. Направление кривой копира подобрано так, что при повороте рукоятки влево включается продольное перемещение суппорта влево, при включении вправо — перемещение вправо, чем и обеспечивается мнемоничность управления. Поперечное перемещение суппорта включается аналогично с помощью валика, копира и рычага с двойной вилкой, которая перемещает муфты.

Рис. 10. Устройство для разгрузки передних направляющих станка 1А670

Рис. 11. Фартук станка 1И6/1П

Блокировка от одновременного включения подач, получающих движение от ходового валика (продольной и поперечной) производится с помощью штифта. При включении продольной подачи этот штифт входит в отверстие валика, препятствуя его повороту и включению поперечной подачи. При включении поперечной подачи отверстие в валике изменяет свое положение, в связи с чем выдвижение штифта исключается. Включение разъемной гайки производится при повороте валика. Когда включается продольная подача, то штифт прижимает сухарь к срезанной части валика, что и создает препятствие для поворота последнего. При включении поперечной подачи срезанная часть валика опирается на цилиндрическую поверхность валика, что также лишает возможности поворота валика и замыкания гайки. Фартук имеет отдельную систему смазки от плунжерного насоса И, который приводится в действие кулачком. В данной конструкции фартука введен специальный балансир для уравновешивания рукоятки маховика.

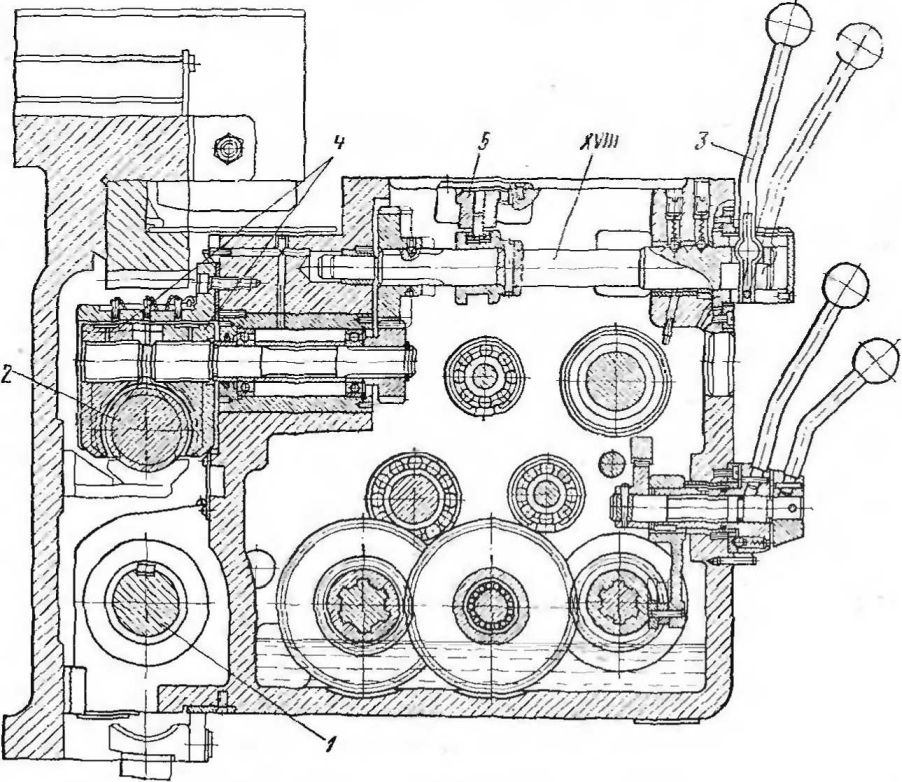

Рис. 12. Механизм фартука станка 1А665

Механизм подачи в тяжелых станках 1А660, 1А665 и 1А670 получает движение от шпинделя через ходовой валик и ходовой винт при нарезании резьбы. Включение и выключение разъемной гайки осуществляется рукояткой. При повороте этой рукоятки движение передается через валик XVIII винту, который сближает или раздвигает половины гайки. При осевом перемещении рукоятки поворачивается рычаг, который включает или выключает зубчатое колесо, передающее движение на зубчатое колесо, сцепленное с рейкой. Разъемная гайка не полностью охватывает по окружности поверхность винта. Снизу ходовой винт опирается на кронштейн. В тяжелых станках 1А660 и 1Л670 не имеется коробки подач для резьбы и эта операция производится с подбором сменных колес. Реклама:Читать далее:Суппорт токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|