|

|

Категория:

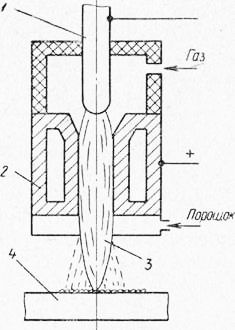

Покрытия литейных форм Далее: Оксидные покрытия Металлические покрытия наносят непосредственно на очищенную поверхность кокиля с целью защиты его от газовой коррозии. Металлические покрытия получают методами термодиффузионной металлизации или напылением при высокой температуре. По методу термодиффузиоиной металлизации поверхность кокиля насыщают коррозиестойкими элементами, преимущественно хромом, применяя порошковую, газовую или жидкую диффузионную металлизацию. Термодиффузионное хромовое покрытие можно применять в сочетании с жидкими, металлокерамическими и керамическими покрытиями. Сущность нанесения металлического покрытия напылением состоит в том, что напыляемый материал расплавляют в специальных аппаратах и распыляют на поверхность кокиля сжатым газом. Металлические покрытия применяют для получения так называемого подслоя при использовании металлокерамических и керамических покрытий. Они защищают материал кокиля от газовой коррозии и одновременно улучшают сцепление основного покрытия с поверхностью кокиля. Материал для напыления подслоя применяют в виде проволоки или порошка. Металлокерамические покрытия, представляющие собой смесь металлических и керамических порошков, которую напыляют на кокиль или на металлический подслой, применяют в качестве теплоизолирующих покрытий высокой стойкости. Керамические покрытия — порошки тугоплавких окислов, нитридов, карбидов и других соединений, напыляемые на кокиль или на металлический подслой. Ввиду высокой температуры плавления керамические покрытия наносят преимущественно плазменными горелками. Для получения плазмы между электродами 1 и 2 создают сильную электрическую дугу и в нее под высоким давлением подают инертный газ. В электрической дуге молекулы газа сильно ионизируются и приобретают высокую скорость и температуру. В ионизированный поток газа (плазму) вводят мелкозернистый порошок защитного покрытия. Большое количество тепловой энергии, поглощенной газом в процессе ионизации, освобождается при выходе струи плазмы из сопла горелки, где происходит обратный процесс превращения частиц газа с противоположными зарядами в нейтральные атомы. Этот процесс сопровождается повышением температуры пламени до 5000—20 000° С. Огнеупорный порошок в потоке плазмы оплавляется (или расплавляется) и с большой скоростью вылетает из сопла горелки. Если на пути этого потока 3 поставить препятствие 4, например металлический предмет, то оплавленные частицы будут осаждаться на нем и образовывать прочное покрытие. При помощи плазменных горелок можно наносить защитные покрытия из всех, даже самых тугоплавких металлических и керамических материалов. Для газопламенных и плазменных покрытий в литейном производстве применяют окись алюминия и двуокись циркония Zr02. Высокая температура плавления и химическая устойчивость окиси циркония соответствуют требованиям, предъявляемым к материалу кокильных покрытий. Однако практическое применение окисла встречает затруднения из-за полиморфных превращений, происходящих в кристаллической структуре при высоких температурах, связанных с изменением объема. Уменьшению сжатия при нагреве и расширению при охлаждении двуокиси циркония способствуют добавки окислов натрия, кальция, магния и других металлов. Технология нанесения покрытий. Подготовка поверхности кокиля. Необходимым условием хорошей сцепляе-мости газопламенного и плазменного покрытий является качественная подготовка поверхности кокиля. Для получения такой поверхности с нее удаляют загрязнения, применяя известные средства обезжиривания, затем делают шероховатой путем травления или струйной обработкой (песком, корундом). Струйная обработка активизирует поверхность кокиля, благодаря чему частицы покрытия с ней лучше сцепляются. После струйной обработки кокиля надлежит немедленно приступить к напылению защитного покрытия.

Рис. 1. Принципиальная схема плазменного напыления

Нанесение плазменных покрытий. В зависимости от режима работы горелки и зернового состава порошка частицы напыляемого материала могут расплавляться или только оплавляться в поверхности. Вылетая с большой скоростью из горелки и встречая на своем пути обрабатываемую поверхность, частицы ударяются о нее, разбрызгиваются и расплющиваются. В результате деформации нагретых частиц напыленный слой имеет чешуйчатое строение. Прочность покрытия зависит от расхода газа при напылении и зернистости порошка. Увеличенный расход газа вызывает повышение скорости полета частиц, тогда как температура пламени остается неизменной. С уменьшением продолжительности пребывания частиц порошка в струе плазмы уменьшается их прогрев, что снижает прочность нанесенного слоя. Крупные порошки, даже при нормальном расходе газа, могут не расплавляться в плазменной струе и отскакивать от напыляемой поверхности. Очень важно при напылении соблюдать оптимальное расстояние горелки от обрабатываемой поверхности. Это расстояние зависит от характеристики горелки и устанавливается опытным путем. Обычно оно составляет 200—250 мм. Напыление с увеличенного расстояния приводит к охлаждению потока, падению скорости полета частиц и прочности наносимого слоя. При очень близком расположении горелки покрытие и обрабатываемая поверхность могут сильно перегреться, и при значительной разности в тепло-физических свойствах покрытия и материала кокиля в напыленном слое возникнут большие внутренние напряжения, снижающие его стойкость. Толщина напыляемого покрытия зависит от скорости перемещения горелки. При ручном напылении плазменной горелкой толщина покрытия составляет около 50 мкм при толщине слоя порядка 150 мкм и около 100 мкм при толщине слоя 300 мкм. Эти данные субъективны и зависят от опыта исполнителя и тщательности выполнения работы. Снизить отклонения в толщине покрытий можно при механическом перемещении горелки. Однако при сложной конфигурации кокилей механизация напыления в большинстве случаев невозможна. Практически при тщательном ручном напылении неизбежно колебание толщины покрытия на 30—50%. После опескоструивания кокиля вначале наносят металлизацией металлический подслой или метэллокерамический слой толщиной не более 0,1 мм. Немедленно после нанесения подслоя напыляют плазменное защитное покрытие толщиной около 0,2 мм и герметизируют его раствором жидкого стекла. Последнее закупоривает поры плазменного покрытия и закрывает доступ газам к поверхности кокиля, чем предотвращает окисление металла под защитным слоем. После этой операции кокиль просушивают до удаления влаги и вводят в эксплуатацию. Во время работы рекомендуют на защитный слой после каждой заливки наносить ацетиленовую копоть, а через 200—500 заливок повторять герметизацию покрытия раствором жидкого стекла. Свойства газопламенных и плазменных покрытий. Сведения о свойствах кокильных покрытий, напыляемых при высоких температурах, ограничены. Результаты исследований газопламенных и плазменных покрытий металлических форм опубликованы в работах А. М. Петриченко, Г. Н. Тулузова, а также Краковского института литейного производства. Основные же работы по высокотемпературным покрытиям различных деталей машин опубликованы в литературе по сварке и керамическому производству. Шероховатость покрытий. Как показывает опыт, шероховатость напыленных покрытий зависит от режима работы горелки, зернистости порошка и расстояния горелки от напыляемой поверхности. Если в результате нарушения одного или нескольких перечисленных факторов зерна напыляемого порошка достигают обрабатываемой поверхности нерасплавленными, то покрытие получается шероховатым и грубым. При нормальных режимах напыления порошками из А1а03 или Zr02 можно получать покрытия с поверхностью на уровне 4—5-го классов шероховатости. По данным Краковского института литейного производства, покрытия из электрокорунда дают более чистую поверхность при более грубом зерне порошка (фракция 150) вследствие лучших условий плавления порошка в горелке: расплавленные крупные зерна порошка дольше находятся в жидком состоянии и после удара о напыляемую поверхность сильно деформируются. Металлокерамические покрытия дают более высокую чистоту поверхности по сравнению с чисто керамическими, выполненными из порошка той же зернистости. Объясняется это, по-видимому, заполнением пор и неровностей между зернами керамики расплавленным металлом. Сцепление покрытий в холодномсостоянии. Сцепление напыленных покрытий с поверхностью кокиля достигается при совместном использовании механических и химических сил связи. Для использования механических сил связи, как было сказано выше, обрабатываемой поверхности придают шероховатость абразивной обработкой или травлением. Повышение прочности за счет химических сил связи достигается опытным подбором покрываемого и напыляемого’материалов, природа которых обеспечивает высокую прочность сцепления напыленного слоя с кокилем. На прочность сцепления сильное влияние оказывает соответствие коэффициентов линейного расширения материала кокиля и напыленного слоя. При значительной разности этих величин наблюдается скалывание покрытия при циклических нагревах. Прямое определение прочности сцепления покрытия с металлической поверхностью выполняют, отрывая напыленный слой от подложки на испытательной машине. Обстоятельные исследования прочности сцепления плазменных покрытий с различными материалами при комнатных температурах изложены в работе. Полная гамма покрытий испытана только на чугунных образцах как наиболее распространенном материале для изготовления кокилей. Несмотря на значительные колебания полученных данных, можно установить некоторые зависимости. Наиболее низкие показатели сцепления покрытий обнаружены при напылении металлургической окисью алюминия. Добавка к ней металлических порошков повышает сцепляемость почти в 3 раза. Применение молибденового подслоя тоже улучшает сцепление окиси алюминия. Наибольшую прочность сцепления дает окись алюминия в виде корунда. Обнаружено, что при толщине корундового покрытия 250—265 мкм и связанном с его нанесением перегреве образцов наступает значительное понижение прочности сцепления по сравнению с покрытием толщиной 110—135 мкм. На металлических плоскостях в местах отрыва покрытий большой толщины обнаруживается голубой налет, подтверждающий перегрев образцов при напылении. Высокие прочности сцепления (57,81—95,00 кгс/см2) получены при напылении корунда на подслой, нанесенный металлизацией. Прочность адгезии покрытий одного, и того же состава, нанесенных на стальные образцы, ниже, чем на чугунные. Некоторое понижение прочности сцепления покрытий по сравнению с нанесенными на чугунные подложки обнаружено на образцах из алюминиевого сплава (6,38—32,3 кгс/см2). Теплофизические свойства. Ценные сведения о те-плофизических свойствах плазменных и газопламенных покрытий приведены в работе Л. Н. Усова и Л. И. Борисенко. Из табл. 55 видно, что коэффициенты теплового расширения и теплопроводности с повышением температуры увеличиваются. Плотность плазменных покрытий больше, чем газопламенных, поэтому коэффициенты теплового расширения и теплопроводности покрытий из окиси алюминия при плазменном напылении выше. Общая пористость плазменных покрытий меньше, чем газопламенных, поэтому они лучше защищают кокили от газовой коррозии, чем газопламенные. Сопоставив коэффициенты теплопроводности газопламенных и плазменных покрытий, состоящих из окислов металлов и типовых кокильных красок, можно заключить, что термоизолирующие свойства газопламенных и плазменных покрытий не уступают обычным водным кокильным краскам при несравненно более высоких прочности адгезии и долговечности. Долговечность покрытий. Высокая огнеупорность и прочность керамических покрытия предопределяют их повышенную долговечность при термоциклических нагрузках. Исследования долговечности газопламенных кокильных покрытий были проведены А. М. Петриченко и Г. Н. Тулузовым. Исследованиям подвергали керамические покрытия на основе Zr02 и А1203 с подслоем из нихрома и без него, выполненные порошковым и стержневым газопламенным напылением. Установлено, что долговечность покрытия зависит от его толщины. Увеличение толщины покрытия из окиси алюминия с 0,2 до 0,8 мм вызывает снижение его долговечности в 2 раза. Долговечность покрытий с подслоем нихрома в 2—2,5 раза больше, чем без подслоя. Покрытия из Zr02 с подслоем нихрома более долговечны, чем из А1203 с тем же подслоем. Так, покрытие из Zr02 толщиной 0,4 мм выдержало без разрушения 280 термоциклов, тогда как покрытие из А1203 такой же толщины — только 170. Это объясняется тем, что покрытия из А1203 по сравнению с Zr02 обладают большей теплопроводностью. При одинаковой толщине покрытий температура рабочей поверхности кокиля под покрытием из А1203 на 200—250° С выше, чем под покрытием из Zr02. Вследствие более высокой температуры форма получит большее удлинение под покрытием из окиси алюминия и вызовет в нем повышенные растягивающие усилия, разрушение по трещинам и скалыванию. Производственные испытания плазменных покрытий показали высокую стойкость, превышающую 2000 заливок без возобновления защитного слоя, и более длительное сохранение структуры материала кокилей. Производственные испытания кокилей с плазменным напылением окисью алюминия проведены на Таллинском заводе «Вольта», выпускающем чугунные кокильные отливки электродвигателей. Согласно технологии, разработанной в НИИСЛе, вначале рабочую поверхность кокилей подвергали струйной обработке металлическим песком, а затем на очищенную поверхность кокиля наносили электрометаллизатором подслой стали 12Х18Н10Т толщиной 0,05 мм. На подслой напыляли на плазменной установке УМП-6-68 слой окиси алюминия. В процессе эксплуатации рабочие поверхности кокилей окрашивали через каждые 200— 250 заливок сажевой краской на жидком стекле и через каждые 3 4 заливки покрывали ацетиленовой копотью. Эксплуатировавшиеся по данному режиму стальные и чугунные кокили снимали через каждые 2000—2500 заливок для струйной обработки, исследования поверхности и повторного напыления. На поверхности очищенных кокилей трещины и разгар отсутствовали. Кокили повторно металлизировали и покрывали слоем окиси алюминия. На предприятиях ПНР производственные испытания проводили на кокилях для литья канализационных патрубков, дисков, цильбепсов, колосников и других мелких отливок. В качестве покрытий применяли корунд и металлокерамические смеси. Перед заливкой на плазменные покрытия предварительно наносили ацетиленовую копоть или обычные водные краски, содержащие жидкое стекло. Кокили выдерживали до разрушения более 12 000 отливок. Металлографические исследования материала кокилей, бывших в эксплуатации с применением обычных красок и плазменных покрытий, показали существенные различия в структуре чугуна. В чугунных кокилях, работавших с покрытиями из водных красок, после 1000 заливок обнаружены направленные внутрь поверхностные трещины, образовавшиеся в местах залегания окислившихся включений графита, в то время как в кокилях, эксплуатировавшихся с плазменными покрытиями, были только местные повреждения керамического покрытия без нарушения материала формы. Кроме того, в результате нагрева поверхности до более высоких температур в материале кокилей, работавших с обычными покрытиями, после 1500 заливок обнаружен распад перлитной основы и графитизация чугуна с образованием больших ферритных полей, тогда как в материале кокилей с плазменными керамическими покрытиями структура чугуна даже после 3000 заливок почти не изменилась. Реклама:Читать далее:Оксидные покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|