|

|

Категория:

Покрытия Далее: Органические покрытия Металлические покрытия наиболее широко применяются для сообщения антикоррозионных, декоративных и специальных свойств поверхностям деталей, изготовляемых из различных конструкционных металлов. Вместе с тем важным и перспективным направлением является металлизация неметаллических материалов, особенно силикатов и полимеров, значительно расширяющая их конструктивные возможности. Нанесение покровных металлических пленок, в зависимости от свойств материала основы и требований, предъявляемых к покрытиям, может осуществляться физическими, химическими и электрохимическими способами. К физическим способам, имеющим промышленное значение, относятся следующие: погружение в расплавы металлов, напыление капельножидких металлов и сплавов, диффузия металлических порошков и конденсация металлических паров в вакууме. Химические методы заключаются в восстановлении металлов из водных или неводных растворов и паст, содержащих соли этих металлов, а также из некоторых летучих газообразных соединений. Электрохимическая металлизация осуществляется путем внешнего, а иногда внутреннего электролиза растворов и расплавов различных химических соединений, в состав которых входит металл покрытия. Металлизация погружением в расплав-вы — самый старый и, благодаря своей простоте и высокой производительности, весьма распространенный способ нанесения металлических покрытий. Изделия после соответствующей подготовки их поверхности погружают на непродолжительное время в расплав металла покрытия. После извлечения из расплава на них остается прочно сцепленная с основой пленка жидкого металла, образующая после затвердевания покрытие, толщина которого колеблется в сравнительно широких пределах. Основным условием, определяющим возможность нанесения покрытия методом погружения, является способность расплавленного металла хорошо смачивать поверхность металла изделия, образуя на границе их соприкосновения диффузионный слой сплава; при этом температура плавления металла основы должна быть значительно выше температуры плавления металла покрытия. Отличительной особенностью покрытий, получаемых погружением в расплавы, является отсутствие четкой границы между металлами основы и покрытия. Из всех видов покрытий, наносимых методом погружения, наиболее широкое применение в промышленности нашли цинковые покрытия, наносимые на конструкционные малоуглеродистые стали. Температура расплава цинка, находящегося в стальных или керамических ваннах, поддерживается около 500° С. Зеркало расплава покрыто слоем жидкого флюса, обычно состоящего из смеси хлористых солей аммония и цинка. Назначение флюса заключается в предохранении расплава от окисления, а также в специальной подготовительной обработке основного металла, улучшающей условия смачивания его расплавом. Время пребывания изделий в расплаве зависит от их массы и колеблется от долей минуты до нескольких минут. После извлечения из ванны деталь или изделие встряхивают, удаляя избыток жидкого цинка, и погружают в горячий водный раствор мыла, улучшающий защитные и декоративные свойства покрытия. Слой цинка имеет полублестящий вид, и при наличии специальных добавок в расплаве, характерную крупнокристаллическую структуру. Толщина его в зависимости от температуры расплава и других условий может изменяться от нескольких микрометров до сотых долей миллиметра. На втором месте по масштабам промышленного применения находится лужение (оловянирование) из расплавов. Поскольку температура плавления олова почти на 200° ниже, чем цинка, наряду с черными металлами лужению подвергают изделия из меди, алюминия и сплавов на их основе. Процесс лужения обычно протекает при температурах расплава от 270 до 300 °С в течение нескольких минут. Зеркало расплава, как и при цинковании, покрыто слоем жидкого флюса. После извлечения из ванны и встряхивания с целью удаления излишка олова изделия погружают в горячие слабощелочные растворы или нейтральные минеральные масла.

Рис. 1. Схема структуры цинкового покрытия, полученного горячим способом: Свинцевание из расплавов в основном применяется для черных металлов и выполняется так же, как цинкование и лужение. Но ввиду того, что свинцовый расплав не смачивает поверхность стали, ее предварительно подвергают лужению. Способ нанесения покрытий из расплавов позволяет наносить на поверхность конструкционных металлов не только чистые легкоплавкие металлы, но и многие сплавы на их основе. Ванны с расплавом могут обогреваться твердым и жидким топливом, однако значительно более удобным и управляемым является электрический обогрев, особенно индукционный его вариант. При любом методе обогрева необходимо возможно более строго выдерживать оптимальный температурный и временной режимы, от которых непосредственно зависит толщина и равномерность покрытий. Диффузионные покрытия получаются при совместном нагревании металлических изделий, находящихся в непосредственном контакте с мелкодисперсными порошками металла покрытия. Слой покрытия, полученный таким способом, практически целиком состоит из сплава металла основы с металлом покрытия. Решающими факторами, определяющими возможность образования диффузионных покрытий, являются соизмеримость размеров атомов и родственность кристаллических структур у взаимно диффундирующих металлов. Наибольшее практическое применение получили цинковые, хромовые и алюминиевые диффузионные покрытия, которые наносят на черные металлы с целью сообщения их поверхности специальных и защитных свойств. При цинковании стальные детали после пескоструйной очистки загружают в контейнеры вместе с цинковой пылью, содержащей до 10% окиси цинка. Последняя добавляется для предотвращения спекания металлического порошка. Герметически закрытые контейнеры нагревают в муфельных или шахтных электропечах до температуры 440 °С и выдерживают при этом режиме в течение 2—4 ч. Толщина образующегося диффузного слоя составляет 50—60 мкм. С целью получения жаростойких покрытий на углеродистых сталях применяется диффузионное хромирование и алюминирование (алитирование), протекающие при температуре 1000 °С в жаростойких контейнерах. При алитировании диффузионной средой является смесь порошкообразного железоалюминиевого сплава с окисью алюминия и небольшими количествами хлористого аммония. В зависимости от необходимой толщины слоя процесс ведут 4—25 ч. Жаростойкость стали при алитировании может возрастать примерно в 8—10 раз. Диффузионной средой при термохромировании является порошкообразный хром или феррохром. Процесс длится не менее 20 ч. Толщина слоя достигает 0,02— 0,05 мм. При диффузионном хромировании увеличивается не только жаростойкость, но также твердость и износостойкость обрабатываемой поверхности. Нечто среднее между диффузионной металлизацией и способом погружения в расплавы представляет собой процесс горячего амальгамирования. Известный еще в глубокой древности, он иногда применяется для нанесения на медь и сплавы на ее основе золота и серебра. Сущность этого метода заключается в следующем. Опилки или порошки драгоценных металлов растворяются в ртути с образованием амальгамы, которая погружением или чаще натиранием наносится на предварительно амальгамированный металл. Затем изделие нагревают до температуры 300—400 °С (обязательно под тягой!) до полного испарения ртути. На поверхности металла остается слой серебра или золота, прочно сцепленный с основой благодаря некоторой взаимодиффузии металла покрытия и металла основы. Диффузионный способ может быть использован для получения толстых, прочно сцепленных с основой медно-цинковых и некоторых других сплавов на стали. Технология процесса такова. На сталь электролитически наносят попеременно тонкие слои, например меди и цинка, после чего такое многослойное покрытие подвергается длительному нагреву. В результате взаимодиффузии меди и цинка Образуется толстое медноцинковое покрытие, близкое по составу к латуни. Длительность и кропотливость процесса нанесения диффузионных покрытий, необходимость применения высоких температур ограничивает применение этого способа, делая его целесообразным лишь в особых случаях. Одним из наиболее универсальных методов нанесения металлопокрытий на самые различные конструкционные материалы является металлизация напылением. Преимущества этого способа оказываются особенно ощутимыми при необходимости металлизации крупногабаритных конструкций, а также в тех случаях, когда нужно получить на деталях сплошные или локальные слои металла значительной толщины. Сущность металлизации напылением заключается в том, что капельножидкий металл или сплав с размером частиц 15—20 мкм напыляется при помощи струи сжатого воздуха на поверхность конструкционного материала. Частицы жидкого металла, обладающие определенной кинетической энергией, попадая на обрабатываемую поверхность, задерживаются на ней в виде расплющенных капель. Такой процесс нанесения металла обусловливает характерное чешуйчатое и пористое строение слоя покрытия. Напыление металла на любой конструкционный материал осуществляется при помощи пистолетов-металлизаторов. Наибольшее распространение получили электро-металлизаторы проволочного типа. Принцип распыления металлов с помощью электрометаллизатора этого типа состоит в следующем. Две проволоки непрерывно двигаются при помощи специального механизма через приемные трубки в направляющие наконечники. Концы проволок, выходя из наконечников, встречаются, а так как к каждой из них подведен электрический ток, то при этом возникает вольтова дуга, под действием которой концы проволок расплавляются. Струя сжатого воздуха через сопло распыляет расплавленный металл. Установка для металлизации состоит из трех основных частей: системы питания сжатым воздухом, источника питания электрическим током и рабочего распылительного аппарата — пистолета-металлизатора. Система питания сжатым воздухом включает в себя компрессор, рессивер и масловодоотделительное устройство. Необходимое для работы давление воздуха — 6—7 ат, а его расход на один металлизационный пульт — от 30 до 50 м3/ч. Для электроэнергетического питания металлизацион-ной установки может применяться как переменный, так и постоянный ток. В первом случае используются сварочные или специальные понижающие трансформаторы, а во втором — сварочные генераторы. Структура покрытий, полученных методом распыления, их сцепление с основой и физико-механические свойства определяются технологическими параметрами процесса: напряжением и силой тока, создающего вольтову дугу, рабочим давлением воздуха, расстоянием от зоны плавления до металлизируемой поверхности. Эти и некоторые другие факторы непосредственно влияют на степень распыления частиц, скорость их движения и силу удара, интенсивность окислительных процессов, от которых в значительной мере зависит сила сцепления частиц металла друг с другом и с поверхностью конструкционного материала. Для получения однородного покрытия целесообразно проводить металлизацию при возможно малом расстоянии от точки плавления проволок до металлизируемой поверхности. Однако слишком малое расстояние вызывает перегрев основы и растрескивание покрытия. Оптимальным расстоянием принято считать 100—200 мм, хотя в ряде случаев оно может быть увеличено. На рис. 19 зона металлизации соответствует распылению стали, бронзы, латуни, алюминия, цинка, олова, меди на металлическую поверхность (сталь и другие металлы); зона II (200—400 мм) является оптимальной при распылении алюминия, цинка, олова, стали, бронзы, латуни, меди на бумагу, дерево, фарфор, пластмассу, камень. При использовании указанных материалов в качестве основы необходимо предварительное напыление грунтовки из алюминия или цинка. Будучи простым и универсальным, способ металлизации напылением имеет тем не менее серьезные недостатки. Главными из них, по сравнению с другими способами нанесения металлоз, являются слабое сцепление покрытия с основой и относительно высокая пористость. Первый недостаток вызывает необходимость нанесения металло-покрытий только на весьма развитую шероховатую поверхность, получение которой обеспечивается струйной обработкой крупным кварцевым песком. В ряде случаев улучшение сцепления напыленного металла с металлической основой может быть достигнуто термообработкой, обеспечивающей образование промежуточного диффузионного слоя. Пористость может быть устранена или уменьшена некоторыми видами дополнительной обработки металлизационного слоя, например пропиткой различными пленкообразователями, механической полировкой и др. Прочностные характеристики напыленного металла при любых условиях процесса всегда ниже, чем исходного; это обстоятельство в сочетании с малой прочностью сцепления покрытия с основой делает невозможной механическую обработку напыленного металла, связанную с большими локальными усилиями (нарезка, резьба, удары и т. п.). Следует также иметь в виду, что сам способ напыления не всегда позволяет получить равномерное по толщине покрытие.

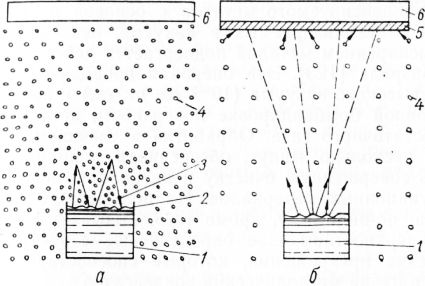

Рис. 2. Схема распыления металлов: По-видимому, весьма перспективным метод напыления может стать при использовании его для нанесения покрытий на ряд деталей, изготовляемых методом порошковой металлургии. Пористая поверхность этих деталей, нежелательность использования в процессе нанесения покрытий агрессивных водных растворов затрудняет применение для таких деталей других методов металлизации. Наиболее целесообразным применением распылительного метода все же следует признать нанесение покрытий на крупногабаритные конструкции из различных материалов, а также быстрое нанесение толстослойных металлопокрытий на отдельные участки деталей. Среди физических способов металлизации весьма перспективным и универсальным является способ нанесения металлических покрытий конденсацией в вакууме. Этот способ, как и напыление, позволяет получать различные металлопокрытия на любых, в том числе и на совершенно нетеплостойких, конструкционных материалах. Однако непременным условием применения метода металлизации в вакууме является отсутствие в покрываемых материалах влаги или других летучих компонентов. Наиболее широкое практическое применение в технологии вакуумной металлизации нашли такие металлы, как алюминий, хром, титан, цинк, серебро, золото и некоторые другие. В большинстве случаев толщина металлических пленок, получаемых конденсацией в вакууме, не превышает нескольких микрометров. Но последние достижения вакуумной техники позволяют получать и значительно более толстые покрытия, измеряемые сотыми и десятыми долями миллиметра. Сущность процесса вакуумной металлизации заключается в том, что металл при нагревании в вакууме переходит в парообразное состояние, а затем конденсируется на твердых поверхностях, находящихся в вакуумной камере. Движение элементарных частиц металла в вакууме имеет прямолинейный, лучеобразный характер. Изменение направления летящей частицы может произойти благодаря ее соударению с аналогичной частицей или молекулой остаточного газа на пути от места испарения до поверхности конденсации. Чем выше вакуум, тем больше средняя длина свободного пробега и кинетическая энергия частиц металла. Влияние степени разряжения в вакуумной камере на длину свободного пробега частиц металла иллюстрируется рис. 20, а, 6. Учитывая изложенное, размещение покрываемых деталей в вакуумной камере и их расстояние от испарителя должно быть таким, чтобы детали взаимно не экранировали друг друга и лучеподобный пучок испаряемого металла использовался с максимальной эффективностью. Важным параметром в технологии вакуумной металлизации является расстояние покрываемой поверхности от испарителя, которое, с одной стороны, лимитируется влиянием температуры испарителя на покрываемый материал, а с другой — ослаблением кинетической энергии частиц по мере удаления их от испарителя. При вакууме, равном 1-4 мм рт. ст., оптимальное расстояние составляет 200—400 мм.

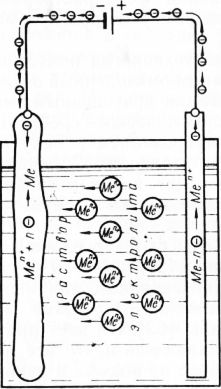

Рис. 3. Схема движения атомов металла при испарении в атмосфере (а) и в условиях вакуума (б): Промышленные установки для вакуумной металлизации в зависимости от размера и формы обрабатываемых деталей имеют много конструктивных разновидностей. В основной комплект их оборудования входят вакуумная камера, система насосов для откачки воздуха, испарители с необходимыми источниками их электронагрева и различные приспособления для крепления и вращения деталей. Испарители представляют собой электрические сопротивления различной формы, изготовляемые из тугоплавких металлов типа вольфрама или тантала. Они бывают проволочного, лодочного или тигельного типа. Испаряемый металл помещается на испарители в виде проволочек, лент или отдельных кусочков. В установках периодического действия весь цикл нанесения покрытия, включая загрузку, откачку воздуха, собственно процесс металлизации и выгрузку составляет примерно 15— 20 мин. Для металлизации рулонных материалов применяются установки непрерывного действия с очень высокой производительностью. Для обеспечения прочного сцепления конденсируемого металла с основой поверхность деталей, металлизируемых в вакууме, непосредственно перед испарением металла подвергается действию тлеющего разряда. Эта операция проводится в условиях невысокого вакуума (10~2 мм рт. ст.) и заключается в ионной бомбардировке поверхности детали частицами остаточного газа. Обработка в тлеющем разряде длится несколько минут, обеспечивая дополнительную и очень совершенную очистку и активацию поверхности конструкционных материалов. На полимерных материалах она, по-видимому, кроме того, вызывает в тончайшем поверхностном слое определенные структурные и химические превращения, которые способствуют улучшению адгезии металлических конденсатов. В тех случаях, когда покрываемый металл содержит компоненты, способные испаряться в вакууме, его покрывают лаковыми пленками горячей сушки. Такие пленки образуют практически непроницаемый барьер между изделием и вакуумом, создавая нормальные условия для процесса металлизации. В ряде случаев нанесение лаковых пленок на покрываемый материал выполняется с целью улучшения качества поверхности и сцепления. Примеры таких случаев будут рассмотрены в главе о комбинированных покрытиях. Следует отметить, что вакуумная техника позволяет наносить не только металлические покрытия, но и неорганические покровные пленки различного химического состава и свойств. Весьма распространенным является нанесение закисных и окисных соединений, обладающих полупроводниковыми и другими свойствами, например интерферирующими декоративными эффектами, применяемыми для украшения керамических и стеклянных изделий. Химическая металлизация применяется для нанесения некоторых металлов на конструкционные материалы, обладающие технологической стойкостью в горячих слабокислых или слабощелочных растворах. Главным преимуществом этого способа металлизации является возможность получения весьма равномерных по толщине покрытий на деталях сложной конфигурации. Технологическое оборудование, необходимое для выполнения процесса, несложно и в основном состоит из рабочих емкостей, футерованных внутри химически стойким материалом и снабженных регулируемым электроподогревом и бортовой вентиляцией. Сущность процесса заключается в химическом восстановлении ионов наносимого металла, находящихся в растворе, до металлического состояния. Реакция протекает преимущественно у поверхности конструкционных материалов под действием восстановителей, передающих металлу необходимое для восстановления количество электронов. Наибольшее применение в промышлености нашел способ химического никелирования, применение которого оказывается особенно целесообразным для нанесения покрытий в массовом производстве мелких металлических деталей, имеющих точные размеры и сложную конфигурацию. Основными компонентами раствора являются никельсодержащая соль (обычно хлористый никель), восстановитель, в качестве которого, главным образом, применяется гипофосфит натрия, и различные добавки, стабилизующие оптимальные условия процесса. Никелирование может протекать как в кислой, так и в щелочной среде при температуре 90—93 °С. Однако в большинстве случаев предпочтение отдается кислым электролитам. Средняя скорость осаждения металла составляет примерно 14—15 мкм/ч. В начале процесса она обычно значительно больше, но резко уменьшается по мере обеднения раствора основными компонентами Продукты разложения гипофосфита частично включаются в покрытие, которое может содержать до 10% фосфора. Включение фосфора обусловливает повышенную твердость и износостойкость осадка по сравнению с чистым никелем. Прочность сцепления никелевого покрытия с металлической основой невелика и возрастает лишь после термической обработки никелированных деталей при 200 °С в течение 40—60 мин. Термическая обработка при температурах порядка 350—400° С в течение 15 мин значительно увеличивает микротвердость осадка, которая может достигать 200—1200 кГ/мм2, в то время как термически не обработанные покрытия имеют твердость порядка 150—500 кГ/мм2. Наряду с черными и цветными металлами химическому никелированию могут подвергаться и неметаллические конструкционные материалы — керамика, стекло и пластмассы. Растворы, применяемые для этой цели, а также режимы процесса существенно не отличаются от тех, которые применяются при никелировании металлов. К особенностям химического никелирования непроводников относится необходимость в специальной подготовке их поверхности. В большинстве случаев эта подготовка заключается в создании высокоразвитой шероховатости и ее активировании кратковременной обработкой в растворах хлористых солей олова, золота или, лучше всего, палладия. Никелевые осадки, полученные способом химического восстановления, имеют полублестящий вид. Для получения блестящих отложений применяются различные добавки, например уксуснокислые соли кобальта или урана. Кроме химического никелирования, сравнительно широкое применение для металлизации непроводниковых материалов находит химическое меднение. Для получения, например, гладкого и блестящего медного покрытия рекомендуется раствор, содержащий ионы меди в виде тартратного комплекса (виннокислая медь), в качестве восстановителя — формалин и стабилизатор в виде карбоната свинца. В этом растворе при температуре 90—100 °С удается получить покрытие толщиной до 25 мкм. Большинство растворов для меднения подвержены спонтанному разрушению, поэтому их готовят непосредственно перед нанесением покрытия. Как и при никелировании, для лучшего сцепления покрытия с пластмассами и другими неметаллическими материалами, последние должны иметь шероховатую активную поверхность. Благодаря сравнительно простому аппаратурному оформлению процесса химической металлизации, равномерности и плотности получаемых покрытий ассортимент металлов, наносимых химическим способом, все больше и больше расширяется. Имеется много рекомендаций по химическому нанесению кобальта, железа, хрома, олова и некоторых других металлов, не получивших пока существенного распространения в технологии покрытий. До недавнего времени значительное практическое применение имело химическое нанесение покрытий драгоценных металлов (золота и, особенно, серебра) на силикаты. В частности, химическое серебрение широко применялось в производстве зеркал, а золочение — при отделке фарфоро-фаянсовых изделий. Восстановление серебра осуществляется из растворов аммиачного комплекса этого металла при смешении их с растворами органических восстановителей, например сахара, формалина и др. Теперь в результате развития технологии нанесения металлов конденсацией в вакууме промышленный объем применения химической металлизации драгоценными металлами значительно сократился. Химическое серебрение зеркал успешно заменено алюминированием в вакууме и применяется лишь в специальных случаях. Золочение также во многих случаях производят конденсационно-вакуумным способом, резко сокращающим потери металла. Электрохимический способ металлизации является наиболее распространенным и легко управляемым из всех методов, применяемых для непосредственного нанесения металлических покрытий на конструкционные металлы и сплавы. Он дает принципиальную возможность восстанавливать почти все металлы и многие сплавы на их основе из водных и неводных растворов или расплавов соответствующих солей. Получая методом электроосаждения сплавы различных металлов, можно придавать покрываемым поверхностям весьма ценные и разнообразные свойства. В этом смысле способ электрохимической металлизации пока вне конкуренции. Механизм электрохимического получения металлопокрытий основывается на известных законах электролиза и заключается в следующем. Если в раствор какой-либо соли металла погрузить металлические электроды и подключить к ним источник постоянного тока, так чтобы один электрод был соединен с отрицательным, а другой с положительным полюсом источника тока, то на электродах будут протекать электрохимические реакции, в основе которых лежит превращение электрической энергии в химическую. Под действием электрического поля положительно заряженные ионы металла (катионы) подходят к отрицательному электроду (катоду) и получают от него необходимое количество электронов, превращаясь в нейтральные атомы, кристаллизующиеся на катоде в виде металлического осадка. В то время, как на катоде будет происходить непрерывное выделение металла из раствора, на положительном электроде (аноде) металл в результате противоположно направленной электрохимической реакции будет переходить в раствор в виде катионов, непрерывно пополняя их убыль из раствора. В реальных условиях получения различных металлопокрытий приведенная элементарная схема электролиза значительно усложняется вследствие протекания побочных процессов, сопутствующих основным электродным реакциям. Одним из таких процессов является выделение водорода на катоде и кислорода на аноде в результате электролиза воды. Производительность процесса электроосаждения определяется, с одной стороны, электрохимическим эквивалентом металла покрытия, а с другой его выходом по току и допустимой катодной плотностью тока. Чем больше электрохимический эквивалент и меньше доля тока, затрачиваемая на протекание побочных электродных процессов (выделение водорода и др.). чем сильнее ток, приходящийся на единицу поверхности покрываемой детали, тем выше скорость отложения металла покрытия.

Рис. 4. Схема катодного выделения металла с применением растворимых анодов. Физико-механические свойства покрытий, полученных электрохимическим способом, их толщина, сцепление с основой, пористость, твердость, хрупкость и другие свойства зависят от многих факторов. К основным из этих факторов относятся электрохимические особенности осаждаемого металла, природа и количественное соотношение компонентов раствора, электрические и температурные режимы проведения электролиза. Существенное влияние на течение электролиза и свойства металлов, кристаллизующихся на катоде, могут оказывать различные вещества, случайно попавшие или специально введенные в растворы электролитов. В зависимости от перечисленных и некоторых других факторов на деталях (катодах) можно получать плотные или рыхлые, беспористые или пористые, блестящие или матовые, твердые или мягкие отложения металла. Наиболее существенными факторами, способными коренным образом влиять на свойства получаемых покрытий, являются природа основных компонентов раствора и специальных поверхностно-активных добавок, хотя в отдельных случаях решающая роль может принадлежать и условиям проведения электроосаждения. Все электролиты, применяемые в практике электроосаждения металлов, принято подразделять на простые и комплексные. Каждой из разновидностей присущи характерные преимущества и недостатки. В подавляющем большинстве случаев электролиты, приготовленные на основе простых солей металлов, более стабильны в работе и допускают протекание ускоренных процессов электролиза при выходе по гоку, близком к 100%. Однако в таких электролитах не удается получить равномерные по толщине покрытия на деталях сложной конфигурации; в углублениях и отверстиях часто вообще не образуется ощутимых отложений металла. Электролиты на основе комплексных солей металлов обладают лучшей рассеивающей и кроющей способностью, из них образуются весьма мелкокристаллические и беспористые осадки. Выровненные зеркально блестящие покрытия образу ются из электролитов, содержащих небольшие добавки некоторых поверхностно-активных веществ. Эти вещества, адсорбируясь преимущественно на микровыступах катода и включаясь в растущий осадок металла, способны коренным образом изменять условия процесса электрокристаллизации, выравнивая микрорельеф поверхности деталей и формируя покрытия с высокой степенью блеска. Никелирование осуществляется в электролитах, приготовленных на основе простых, обычно сернокислых и хлористых, солей металла, и применяется, главным образом, для защитно-декоративных целей. В промышленности находят применение электролиты для получения матового и блестящего покрытий при обычных и интенсифицированных режимах. В качестве анодов используются никелевые пластины; при комнатных температурах без перемешивания никелирование протекает при катодной плотности тока до 1 а/дм2, обеспечивая толщину покрытия около 10 мкм/ч. Применение подогрева до 50° С, перемешивания и фильтрации позволяет интенсифицировать процесс в несколько раз и обеспечить отложение металла со скоростью 1 мкм/мин. Добавляя в электролит некоторые органические поверхностно-активные вещества, можно получать блестящие никелевые покрытия, не требующие полировки. Блестящие никелевые покрытия обычно обладают повышеной твердостью по сравнению с матовыми, но менее коррозионностойки, чем последние, за счет включения в них продуктов разложения блескообразующих добавок. Непосредственное никелирование черных металлов и сплавов на основе меди не требует каких-либо специальных приемов подготовки поверхности. Для прочного сцепления никелевого покрытия с алюминием и сплавами на его основе алюминий после обычной подготовки подвергается кратковременной обработке в щелочны астворах цинката натрия- Применяются и другие способы специальной обработки. В последнеевре-мя разработаны и успешно применяются электролиты цля непосредственного никелирования алюминия, содержащие специальные активирующие добавки. Сплавы на основе цинка перед никелированием необходимо предварительно омеднять в комплексных цианистых электролитах, о применении которых будет упомянуто ниже. После цинкатной обработки и никелирования алюминиевых сплавов, а также меднения сплавов на основе цинка, на детали из этих сплавов может быть нанесено любое другое металлопокрытие. Никелирование широко используется для получения как самостоятельных покрытий, так и покрытий, применяемых в качестве подслоя перед хромированием. Определенный практический интерес представляют покрытия из черного никеля, нашедшие применение в оптическом приборостроении. Черный никель осаждается из электролитов, содержащих наряду с сульфатом никеля сернокислый цинк и роданистый калий. Осадки высокого качества получаются при комнатной температуре и малой скорости электролиза (0,1 а/дм2), ведущегося с применением нерастворимых угольных анодов. Из металлов группы железа наряду с никелем в производственной практике находят применение электролитические железо и кобальт. Нанесение железных покрытий (осталивание) применяется для специальных целей, например таких, как восстановление размеров изношенных деталей и др. Покрытия из чистого кобальта почти не используются. Практический интерес представляют никелькобальтовые сплавы. Осаждение железа и кобальта осуществляется из электролитов, содержащих простые соли этих металлов. Электролиз проводят как при комнатных, так и при повышенных температурах. При железнении из горячих хлористых электролитов можно применять ток с высо-кои катодной плотностью и доводить скорость осаждения железа до 3—5 мкм/мин. Растворимыми анодами в процессе железнения служат стальные листы с минимальным содержанием углерода. заЩиты деталей от коррозии (главным образом, деталей из черных металлов) в промышленности широко применяется метод электролитического цинкования. Для нанесения цинковых покрытий используются электролиты на основе простых и комплексных солей Первые приготовляются на основе сернокислого цинка с введением компонентов, повышающих электропроводность, стабилизирующих необходимую кислотность растворов и т. д. Применение для этих электролитов подогрева и перемешивания дает возможность осаждать цинк со скоростью 8—10 а/дм2. Наилучшими электролитами, содержащими комплексные соли, являются щелочно-цианистые, из которых получают мелкокристаллические плотные осадки, сравнительно равномерные по толщине даже на деталях сложной конфигурации. Основой этих электролитов являются комплексные соединения цианида цинка. Однако из-за высокой токсичности и нестабильности цианистых соединений эти электролиты стараются заменить другими, менее вредными для здоровья, комплексными электролитами, хотя последние несколько уступают цианистым по качеству получаемых металлопокрытий. Среди прочих нетоксичных комплексных электролитов цинкования особо следует отметить хлораммиакатный, заменяющий цианистый в стационарных и барабанных ваннах. Несмотря на явные преимущества металлопокрытий, получаемых из комплексных электролитов, производительность последних по сравнению с кислыми значительно меньше, так как катодная плотность тока в них не превышает 2 а/дм2. Для всех электролитов цинкования применяются растворимые аноды из цинкового проката. Как из обычных кислых, так и из комплексных электролитов осаждаются матовые цинковые покрытия светло-серого цвета; вводя в электролиты некоторые специальные добавки, можно получать полублестящие и блестящие покрытия, сравнительно долго не тускнеющие на воздухе. Другой способ получения блестящих цинковых покрытий заключается в кратковременной обработке матовых покровных пленок водным раствором смеси хромовой, азотной и серной кислот, обладающим полирующим и пассивирующим действием. Наряду с цинковыми высокими антикоррозионными свойствами обладают кадмиевые электролитические покрытия, которые в связи с дороговизной и дефицитностью кадмия имеют сравнительно ограниченное применение. Тем не менее изделия, предназначенные для эксплуатации в атмосфере с повышенной коррозионной активностью, например в морском или тропическом климате, следует подвергать кадмированию (а не цинкованию). Электролиты для нанесения кадмиевых покрытий так же как и элекролиты цинкования, делятся на простые и комплексные и имеют аналогичные с ними составы и эксплуатационные характеристики. Анодами при кадми-ровании служат кадмиевые пластины. Для получения защитно-декоративных покрытий на деталях из черных металлов и сплавов на основе меди широко применяется электрохимическое оловянирование (лужение). Оловянные покрытия преимущественно применяются для изделий, имеющих контакт с пищевыми продуктами, или деталей токоведущих систем, подвергающихся пайке. Для лужения используются простые сернокислые электролиты и комплексные щелочные (станнатные). Они обладают всеми типичными для этих двух групп электролитов достоинствами и недостатками. Кислые электролиты на основе простых солей малопригодны для нанесения покрытий на детали сложной конфигурации и образуют крупнокристаллические пористые осадки металла, плохо подвергающиеся последующему лужению в расплавах и пайке. Щелочные электролиты характеризуются очень высокой рассеивающей и кроющей способностью и в этом смысле не имеют себе равных. В них образуются плотные мелкокристаллические осадки. Однако производительность сернокислых электролитов примерно вдвое больше, чем станнатных, и составляет 0,5—1 мкм/мин. В тех случаях, когда конструкционный металл необходимо защитить от воздействия растворов серной кислоты или агрессивного влияния атмосферы, загрязненной сернистыми газами, применяется электролитическое свинцевание. Свинцовое покрытие наносят чаще всего из растворов, содержащих его борфтористоводо-родные соединения и небольшие добавки столярного клея или желатина. Процесс ведется с применением свинцовых анодов при катодных плотностях тока 1 2 а/дм2 и комнатной температуре. Широкое применение в технологии нанесения защитно-декоративных и специальных покрытий находят электролитическое хромирование. Этот процесс отличается применением необычно высоких катодных плотностей тока, достигающих нескольких десятков ампер на квадратный дециметр, и низким выходом металла по току что обусловливает его большую энергоемкость. Физико-механические свойства получаемых покрытий и их внешний вид при неизменном составе электролита сильно зависят от величины и соотношения температурных н электрических параметров электролиза. Основой всех электролитов хромирования, имеющих практическое значение, являются растворы хромовой кислоты. В зависимости от применяемых температур и связанных с ними свойств специальных компонентов электролиты хромирования делятся на горячие и холодные; последние применяются в основном для защитно-декоративных целей, причем электролиз в них протекает при сравнительно невысоких плотностях тока и при комнатной температуре. Типичной особенностью всех разновидностей процесса хромирования является применение нерастворимых свинцовых анодов, что обусловливает необходимость частой корректировки растворов хромовой кислотой. Электролиты хромирования отличаются невысокой рассеивающей и кроющей способностью, что затрудняет нанесение покрытий на детали сложного профиля. В этом смысле холодные электролиты имеют некоторые преимущества перед горячими. Однако в случае необходимости нанесения толстых хромовых покрытий, обладающих различными специальными свойствами и особенно твердостью и износостойкостью, предпочтение отдается горячим электролитам. Разностороннее применение находят электрохимически полученные покрытия из благородных металлов — серебра и золота. Они применяются для отделки ювелирных, сувенирно-подарочных и других изделий культурно-бытового назначения. В последние десятилетия электроосаждение этих металлов широко используется также в радиотехнической промышленности и электронной технике для нанесения покрытий на контакты и элементы токоведущих систем. Наиболее распространенными электролитами для серебрения и золочения являются комплексные цианистые, работающие при комнатной температуре и катодных плотностях тока, не превышающих 0,5 а/дм2. Применение подогрева и перемешивания с одновременным увеличением концентрации комплексных цианистых солей серебра и золота позволяет значительно интенсифицировать процесс электроосаждения этих металлов. В качестве растворимых анодов для серебрения и золочения применяются соответственно пластины из чистых металлов, хотя можно работать с нерастворимыми анодами, изготовляемыми из никеля или нержавеющей стали. Попытки заменить токсичные цианистые электролиты привели к разработке растворов на основе других комплексных соединений. К ним относятся железосинеродистые (для серебрения и золочения), иодистые и пирофосфатные (для серебрения) и некоторые другие электролиты. Однако качество образующихся в них металлопокрытий ниже, чем в цианистых. Серебряные покрытия при длительной эксплуатации в атмосфере, содержащей даже небольшие количества сернистых соединений, склонны к потемнению. Установлено, что анодная обработка серебряных покрытий в растворе хромата калия при плотности тока 4 а/дм2 в течение нескольких минут ведет к образованию тончайшей пассивной пленки, не изменяющей внешнего вида покрытия и способствующей сохранению его первоначального вида в течение длительного времени. Значительно меньшее использование в промышленности находят покрытия из благородных металлов платиновой группы — платины, палладия и родия. Наибольшее применение среди них находит родиевое покрытие, применяемое для защиты ответственных электроконтактных деталей. В отличие от серебра и золота металлы платиновой группы электроосаждаются из не-цианистых электролитов. Для родирования, например, промышленное применение получили электролиты на основе фосфорнокислых и сернокислых солей этого металла. В сернокислых электролитах, которые являются наиболее распространенными, при температуре 50—60 °С в широком диапазоне катодных плотностей тока можно получить осадки металла толщиной до 50 мкм. Оборудование и ванны, применяемые для нанесения покрытий из драгоценных металлов, принципиально не отличаются от тех, которые применяются для нанесения Других электрометаллопокрытий, но расположение ванн и некоторые конструктивные детали на участке должны обеспечивать работу с минимальными безвозвратными потерями металлов и их солей. Несколько обособленное место среди электроосаждаемых металлов занимает медь. В отличие от большинства других металлов она почти не применяется для получения самостоятельных покрытий, что обусловлено быстрым ее окислением на воздухе. Однако применение и роль электроосажденной меди в современной технологии электропокрытий весьма значительны. Электролитические осадки меди широко применяются как подслой перед нанесением других видов покрытий; для местной защиты при цементационной термообработке черных металлов; при получении печатных радиосхем; наконец, для получения точных металлических копий и полых тонкостенных деталей сложного профиля. Последняя область применения известна под названием гальванопластики. Электролиты для меднения готовят на основе простых и комплексных солей меди. Для них характерны все типичные для этих двух групп электролитов достоинства и недостатки. При получении защитно-декоративных или специальных покрытий непосредственное нанесение электролитической меди на черные металлы и цинковые сплавы может быть выполнено только из комплексных электролитов. Удовлетворительная адгезия медного покрытия, полученного из электролитов на основе простых солей, достигается лишь на медных сплавах (томпак, латунь, бронза); на черные металлы и алюминий медь из этих электролитов обычно наносится после предварительного никелирования. В производственной практике с целью получения толстых медных покрытий на конструкционных сталях и чугунах наносят вначале тонкую пленку меди из комплексных электролитов, а затем — основной слой из высокопроизводительных растворов, содержащих простые соли. Наиболее распространенные электролиты на основе простых солей содержат сернокислую медь и серную кислоту. В них при комнатной температуре скорость отложения меди не превышает 10 мкм/ч. Подогрев до 50 °С, перемешивание и непрерывная фильтрация позволяют’значительно интенсифицировать процесс без ухудшения качества медных покрытий. Катодная плотность тока может достигать при этом 10 а/дм2. При таких условиях удается получать плотные медные осадки со скоростью до 1 —1,5 мкм/мин. Из числа электролитов на основе комплексных солей наиболее совершенными являются цианистые. Они содержат цианистую медь, свободный цианистый калий или натрий и щелочь. В разбавленных электролитах, содержащих небольшие количества медноцианистого комплекса, при комнатных температурах можно получать мелкокристаллические, очень хорошо сцепленные с основой медные покрытия при невысоких плотностях тока (порядка 0,5 а/дм2). Такие электролиты применяются для осаждения меди и па цинковые сплавы. Повышение производительности медноцианистых электролитов достигается за счет увеличения концентрации основных компонентов и температуры растворов. Это позволяет применять катодные плотности тока до 2—3 а/дм2. Однако при повышенных температурах (50° С и более) стабильность цианистых растворов значительно снижается, при этом эффект интенсификации несколько обесценивается. Стремление избавиться от ядовитых и токсичных комплексных цианистых электролитов послужило поводом к разработке и внедрению растворов на основе других комплексных соединений меди. Среди них применение в технологии электролитических покрытий нашли пиро-фосфатные, аммиакатные и этилендиаминовые электролиты. Однако они еще не могут конкурировать с цианистыми по качеству и прочности сцепления медных покрытий. Для простых и комплексных электролитов меднения у нас и особенно за рубежом предложено много различных поверхностно-активных добавок, оказывающих более или менее существенное влияние на процесс катодной электрокристаллизации меди. Эти добавки дают возможность получить выровненные полублестящие или блестящие осадки меди, не требующие трудоемкой механической полировки. Большие возможности в смысле получения электрохимических металлопокрытий с различными функциональными свойствами дает электроосаждение сплавов. Трудности, связанные с катодным выделением одновременно двух или более металлов, в ряде случаев оправдываются получением покрытий, обладающих уникальными свойствами, которых не имеют исходные металлы и даже сплавы этих металлов, полученные металлургическим способом- Наибольшее практическое применение нашли электролитические покрытия-сплавы на основе меди, олова, цинка и свинца. Широко применяются латунирование и бронзирование, приводящие к образованию желто-золотистых покрытий в широком диапазоне тональности. Значительное использование находят покрытия из высокооловянистой белой бронзы (45% олова и 55% меди), напоминающие по внешнему виду серебряные покрытия, а по твердости превосходящие никелевые осадки. В результате электролитического легирования меди свинцом образуются свинцовистые бронзы, обладающие высокими антифрикционными свойствами. Покрытия, представляющие собой сплав олова и свинца, длительное время сохраняют способность к пайке. Электролитические осадки, содержащие сплав никеля с оловом (30—50% никеля), отличаются высокой коррозионной стойкостью, повышенной твердостью и характерным бледно-розовым цветом, не свойственным ни одному из чистых металлов. Большое значение имеют сплавы никеля с кобальтом, образующие пластичные и вместе с тем весьма твердые покрытия. Незначительное легирование золотых и серебряных осадков некоторыми другими металлами приводит к заметному улучшению важных для этих покрытий свойств — твердости и износостойкости. Можно было бы продолжить перечень электролитических сплавов, расширяющих возможности металлопокрытий, но и эти примеры свидетельствуют о перспективности метода электролитического соосаждения металлов. Сравнительно новым и, по-видимому, также перспективным направлением, улучшающим физико-химические свойства электролитических металлопокрытий, является включение в металлические осадки твердых мелкодисперсных неметаллических частиц. Сущность этого процесса состоит в том, что взвешенные в электролите мельчайшие частицы окиси алюминия, кремния и других твердых неметаллических соединений захватываются растущим на катоде осадком металла и равномерно распределяются в толще покрытия. Покрытия различных металлов, содержащие также неметаллические включения, могут обладать повышенными износостойкостью и антикоррозионностыо. В ряде случаев этот метод дает возможность получать новые декоративные эффекты за счет образования характерной фактуры, не свойственной чистым электро-осажденным металлам. Разновидностью электрохимического способа нанесения металлопокрытий является контактный, или гальванический способ, в основе которого лежит процесс, протекающий без применения внешнего источника постоянного тока. Существуют два различных варианта этого процесса, которые осуществляются соответственно за счет работы микро- или макрогальванических элементов. Первый из них основан на электрохимической реакции между покрываемым металлом и электролитом, содержащим ионы металла покрытия. При этом металл покрытия должен быть более электроположительным, чем металл покрываемого изделия. Иллюстрацией образования контактного покрытия за счет работы микрогальванических элементов может служить цинкатная обработка алюминия перед никелированием. При погружении алюминия в щелочной раствор цинката натрия между алюминием и ионами цинка протекает электронная реакция, в результате которой поверхность алюминия (при ее частичном растворении) покрывается тонкой пленкой цинка, прочно сцепленной с основой. Аналогичным способом можно получать пленки никеля на алюминии, золота — на медных сплавах и т. д. Поскольку процесс практически прекращается, когда осаждаемый металл полностью покрывает основу, осадки, получаемые этим способом, весьма тонки и не превышают десятитысячных долей миллиметра. Несколько более толстые пленки можно получать по второму варианту, который обусловливается работой макрогальванических элементов. В этом случае электрохимическая система, кроме покрываемого металла и электролита, содержащего ионы металла-покрытия, включает куски металла, обладающего значительно большей электрохимической активностью, чем металл основы. Так производится, например, гальваническое лужение медных и латунных деталей. В щелочной раствор хлористого олова, нагретый до 80—90 °С, детали загружаются совместно с кусочками металлического цинка. Олово выделяется на поверхности меди или ее сплавов за счет работы макрогальванических элементов, отрицательным полюсом которых служат гранулы цинка. Используя описанный принцип, можно получать покрытия из золота, серебра и некоторых других металлов толщиной 1—2 мкм. Реклама:Читать далее:Органические покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|