|

|

Категория:

Покрытия Далее: Крупное машиностроение Используя изложенные выше общеметодические соображения, попытаемся оценить выбор покрытий для основных наружных деталей на некоторых конкретных изделиях. С этой целью рассмотрим несколько предметов массового потребления, в которых отделка выполняет защитные, декоративные и специальные функции. На фотографиях показаны три бытовые электрические плитки, изготовленные по ГОСТ 306—58 и 3035—67. Все они близки по энергетическим параметрам, габариту и геометрической форме. Цельноштампованный корпус первого образца покрыт серой эмалевой краской. Корпус второй плитки состоит из двух деталей — обечайки, образующей его боковые стенки, и сопрягающейся с ней верхней панелью. Обечайка покрыта серой молотковой эмалевой краской,панель — краской черного цвета. Третий образец, подобно первому, имеет цельностальной корпус, покрытий силикатной эмалью неприятного зеленовато-серого цвета. Проанализируем достоинства отделки корпусов этих плиток в соответствии с принятой нами методической схемой. Конструкционный материал, габарит, конфигурация, точность и чистота обработки во всех трех образцах не имеют существенных различий и допускают применение как лакокрасочных, так и стеклоэмалевых покрытий, не вызывающее технологических затруднений. Специфике отделочного производства больше отвечают первый и третий образцы, имеющие только один вид покрытия. Для второго образца в условиях серийного и массового производства требуется для нанесения серой и черной эмалевых красок раздельное оборудование, с помощью которого выполняется окраска и высушивание. Это обычно связано с увеличением удельных производственных площадей и снижением основных технико-экономических показателей работы цеха. Переходя к оценке функционально – эксплуатационных достоинств отделки плиток, посмотрим, как отвечают выбранные покрытия условиям эксплуатации, конструктивно-эргономически м и эстетическим требованиям, а также факторам физического и морального износа. Если начать с эстетической оценки используемых покровных пленок, то, на первый взгляд, наиболее привлекательным выглядит первый образец, выигрывающий за счет простой обтекаемой формы корпуса, окрашенного серой эмалью с приятной фактурой.

Рис. 1. Бытовые электроплитки. Неплохо смотрится и второй образец, в котором черная панель удачно подчеркивает серую фактуру молотковой эмали, хотя выступающий кант алюминиевого экрана несколько нарушает целостность формы. Наименее выразительной кажется отделка корпуса третьей плитки, где эмалевое покрытие имеет унылый цвет.

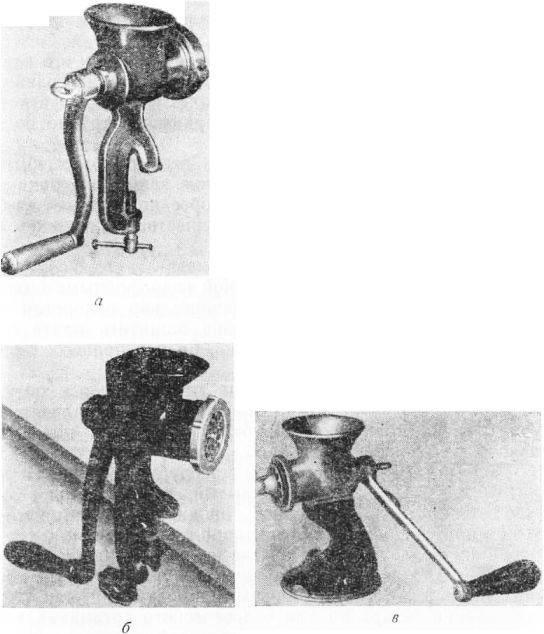

Рис. 2. Мясорубки. Несколько дольше сохранится отделка второй плитки, так как панель, защищенная глянцевой черной битум-но-масляной краской, будет лучше, чем молотковая эмаль, выдерживать температурные перепады и неизбежное попадание на корпус горячей жидкой пищи. Наилучшими эксплуатационными и санитарно-гигиеническими достоинствами, с длительным сохранением первоначального вида, будет обладать третий образец, покрытый силикатной эмалью, стойкой в условиях длительного нагрева и воздействия горячих продуктов питания. Физический износ бытовых электроплиток в основном обусловлен износом нагревательных элементов, которые в рассматриваемых образцах несложно заменить. Поэтому покрытие корпуса должно быть рассчитано на возможность длительной эксплуатации. Так что, с этой точки зрения, третий образец имеет несомненные преимущества, хотя его эстетические достоинства могли бы выиграть в случае применения эмали с лучшими цветовыми характеристиками. Что касается морального износа, то вряд ли его следует учитывать при выборе покрытий для таких сравнительно недорогих изделий, тем более что этот фактор носит сложный конъюнктурный характер и трудно поддается анализу. Общим недостатком в отделке всех рассмотренных образцов плиток является отсутствие защитного покрытия на нагревательном плато, которое корродирует уже на базах и в магазинах, отчего существенно снижается товарный вид изделия. По-видимому, целесообразно подвергать его фосфати-рованию с последующей пропиткой гидрофобными силиконовыми составами. Такая сравнительно недорогая и малотрудоемкая отделка способна защитить плато от коррозии не только при хранении, но и в процессе эксплуатации. Еще более наглядно, чем на плитках, поиск оптимального покрытия можно пронаблюдать, анализируя три образца корпуса мясорубки, фотографии которых показаны на рис. 2. Первый образец мясорубки имеет цельнолитой чугунный корпус, покрытый пищевым оловом. Необходимость лужения здесь продиктована эргономическими и, в частности, санитарно-гигиеническими требованиями. Оловянное покрытие является наиболее подходящим для защиты металлических предметов, имеющих прямой контакт с пищевыми продуктами, так как совершенно безвредно для человеческого организма. Вместе с тем олово — самый дорогой из всех цветных металлов, применяющихся в технологии покрытий. Поэтому следует учитывать, что функционально-конструктивные особенности корпуса требуют нанесения оловянного покрытия только на поверхность его рабочей полости, в которой перерабатываются мясо или другие продукты. В рассматриваемом образце эта поверхность составляет лишь 25% общей поверхности корпуса, и лужение всей поверхности вызвано только стремлением к упрощению процесса нанесения покрытия. В результате 75% дорогого и дефицитного металла расходуется нерационально. Учитывая это обстоятельство, для отделки нерабочей части корпуса можно было бы использовать другой вид покрытия, стойкий в горячей слабощелочной воде, которой обычно моют мясорубку после эксплуатации. Поскольку горячее лужение производится при температуре 280—300 °С, это покрытие необходимо наносить на остальную поверхность корпуса лишь после лужения рабочей полости. Для литого серого чугуна при необходимости получения граничащих покрытий рационально использовать стеклоэмалевые или полимерные покрытия, наносимые способом частичного погружения или распыления. Однако в данном случае первые нельзя наносить, так как в процессе обжига эмали (850—900 °С) полуда полностью окислится. Нанесение лакокрасочного покрытия несложно, но любые эмалевые краски будут набухать и разрушаться в процессе мойки мясорубки. Получение же на нерабочей части корпуса пластмассовых покрытий, стойких в данных условиях эксплуатации, возможно только методами вихревого или газопламенного напыления, которые и данном случае применять в серийном производстве нерационально. Не случайно поэтому для второго образца, близкого по форме и размерам к первому, конструктор выбрал силикатную эмаль, которой покрыт весь корпус. На первый взгляд, такое решение вопроса с целью замены дорогостоящего олова вполне оправданно, так как стеклоэмалевое покрытие является более дешевым, стойко в любых пищевых средах и хорошо противостоит горячим моющим жидкостям. Эстетически оно лучше воспринимается, чем оловянное, длительное время сохраняя приятную глянцевую фактуру. Сложная, но достаточно обтекаемая форма корпуса позволяет наносить эмалевое покрытие способами погружения или облива. При этом трудоемкость отделки по сравнению с лужением лишь незначительно увеличивается за счет операции обжига эмали. Но, несмотря на указанные преимущества, стекло-эмалевое покрытие недостаточно надежно при эксплуатации в санитарно-гигиеническом отношении; сравнительно небольшие, но концентрированные ударные нагрузки способны вызывать скол эмали, частицы которой могут попасть в пищу. Хотя при аккуратном пользовании вероятность случаев невелика, она все же не позволяет считать выбранное покрытие оптимальным.

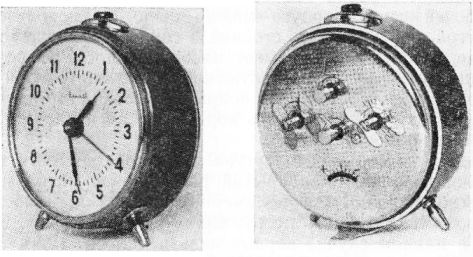

Рис. 3. Настольные часы-будильник «Витязь». Наиболее рациональный вариант покрытия корпуса был найден в связи с его новым конструктивным решением. Здесь корпус состоит из двух частей, легко отделяющихся друг от друга. Верхняя часть, несущая основную функциональную нагрузку, покрыта оловом горячего лужения. Нижняя, составляющая более 50% всей поверхности корпуса, окрашена эмалевой краской горячей сушки. Она крепится к рабочему столу резиновым присосом и практически не нуждается в систематической мойке, что обусловливает возможность применения лакокрасочного покрытия с расчетом на его длительную эксплуатацию. Сочетание блестящей полуды с цветной эмалевой краской удачно подчеркивает функциональную роль обеих частей корпуса, не нарушая цельности формы. Корпус этой мясорубки является примером удачного дизайнерского решения, в котором связь функции с конструкцией, технологией формообразования и поверхностной обработкой (отделкой) глубоко и всесторонне продуманы.

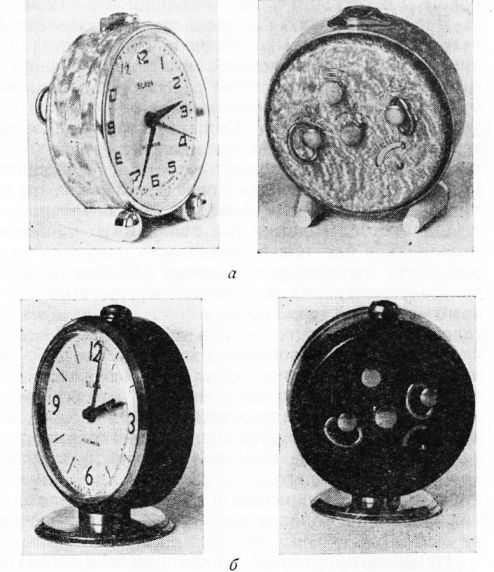

Рис. 4. Малогабаритные часы-будильник «Слава». В качестве следующего примера проанализируем отделку настольных часов. На фотографии показан общий вид настольных часов «Витязь» ГОСТ 3145—67 производства Ростовского часового завода. Основные наружные детали часов сделаны из конструкционной стали. Цилиндрическая обечайка корпуса, его тыльная часть а также рамка, окаймляющая циферблат, изготовлены штамповкой ленты или листа холодного проката. Головки управления механизмом выполнены на токарном автомате. Обечайка корпуса в рассматриваемом образце окрашена серой полуглянцевой эмалевой краской. Остальные из перечисленных выше деталей покрыты блестящим никелем толщиной 9—12 мкм. В общем принятая отделка наружных деталей соответствует основным функционально-эксплуатационным требованиям и технико-экономическим особенностям изделия. Выбранные покрытия обеспечивают приятный вид будильника и достаточную защиту от коррозии в легких условиях эксплуатации. Природа конструкционного материала, деталей, их габарит, конфигурация, точность и чистота обработки вполне соответствуют принятой технологии отделки, которая допускает применение высокопроизводительных способов нанесения покровных пленок. Однако более детальный анализ показывает, что использование блестящего никелевого покрытия для тыльной части корпуса недостаточно обосновано. В защиту такого утверждения, в первую очередь, выступает эргономический фактор. Тыльную часть корпуса с четырьмя головками управления механизмом и шкалой перевода скорости хода правомерно рассматривать как рабочую панель, на зеркально блестящей поверхности которой трудно читаются условные знаки и стрелки, указывающие назначение и направление вращения каждой головки. Здесь явно требуется применение покрытия с матовой или по крайней мере полуматовой фактурой. Выбор блестящего никелирования для тыльной части корпуса вряд ли оправдан и с эстетической позиции, так как блестящие головки управления на блестящем фоне не смотрятся. Наконец, применение блестящего никелирования для тыльной стороны неэкономично, поскольку среди материалов, нашедших широкое применение в технике покрытий, никель является одним из наиболее дорогих и дефицитных. Кроме того, блестящая никелированная поверхность подчеркивает все мелкие дефекты, имеющиеся на материале основы, и, следовательно, требует только высококачественного проката или дополнительных операций его предварительной обработки. Поэтому, существенно не расширяя ассортимента покрытий и способов их нанесения, целесообразно тыльную часть корпуса покрывать матовой или полуматовой эмалевой краской, совокупность цвета и фактуры которой эстетически сочетается с серой глянцевой поверхностью обечайки. Если же по тем или иным причинам приходится все же никелировать эту деталь будильника, следует ориентироваться на полуматовую фактуру покрытия. Фотографии рис. 4 иллюстрируют общий вид малогабаритных часов-будильника «Слава» проиеводства второго Московского часового завода. Эти часы сочетают высокие эксплуатационные достоинства с удачно найденной формой. Обечайка и тыльная часть корпуса в одном экземпляре покрыта белым кристаллитом, а в другом — окрашена полублестящей черной эмалевой краской/ Фактура и цвет окаймляющих циферблат рамок хорошо сочетаются с отделкой обечайки. В целом отделка, выбранная для часов «Слава», вполне соответствует основным требованиям технической эстетики. Однако вряд ли можно считать наилучшим вариантом выбор совершенно идентичных покровных пленок для обечайки и тыльной части корпуса, особенно в экземпляре с кристаллитовым покрытием. Трудно сказать, что побудило авторов конструкции остановиться на таком варианте: опасение за целостность формы или стремление подчинить отделку интересам специфики отделочного производства, т. е. свести до минимума разновидность покровных пленок, применяемых для отделки наружных деталей. Кристаллит является эффектным текстурированным покрытием, которое особенно выигрывает от сочетания его с гладкими монотонными фактурами. Узор кристаллитов, их «игра» на обечайке эстетически выиграли бы значительно больше в сочетании с гладкой не-текстурированной поверхностью задней стенки часов, окрашенной, например, серой или черной эмалевой краской или покрытой матовым металлопокрытием. Здесь могла бы подойти просто луженая поверхность, защищенная от потускнения и захватывания руками тонкой лаковой или кремнеорганической гидрофобной пленкой. Не ограничиваясь эстетическими соображениями, отметим, что кристаллитовая отделка тыльной части корпуса, как и блестящий никель в будильнике «Витязь», маскирует гравировку условных обозначений и стрелок, затрудняя пользование головками управления механизмом.

Рис. 5. Катодный вольтметр. По-видимому, разноцветная или разнофактурная отделка обечайки и тыльной части корпуса может оказаться эстетически оправданной и для второго экземпляра часов, показанного на фотографии, хотя здесь это не является столь очевидным, как в случае применения кристаллита. Проследим за отделкой катодных вольтметров, которые представляют группу точных приборов, эксплуатирующихся в относительно легких условиях. На рис. 5 показаны фотографии двух катодных вольтметров типа А4-М2. Их конструкция, геометрическая форма и габарит совершенно идентичны. Однако эти приборы за счет различной отделки существенно отличаются по своим эстетическим и эргономическим достоинствам. В первом из них боковая часть корпуса покрыта черной морщинистой эмалью. Вместе с функционально-необходимыми изображениями на рабочую панель нанесены группы крупных параллельных штрихов, которые представляют собой украшательство, лишь затрудняющее чтение необходимых для работы шкал и знаков. В целом отделка прибора производит неблагоприятное впечатление. Черная морщинистая эмаль не гармонирует с серо-зеленым цветом пластмассовой панели, на котором плохо читается оцифровка шкал. Второй прибор имеет значительные эстетические и эксплуатационные преимущества по сравнению с первым. Серая молотковая эмаль приятно сочетается с черной рабочей панелью. В отличие от первого вольтметра здесь панель изготовлена штамповкой из листового алюминия, на котором функционально необходимые изображения получены способом фототравления. Белые слегка рельефные надписи, шкалы и цифры четко воспринимаются на матово-черном фоне краски. На панели нет ничего лишнего, что могло бы отвлекать внимание оператора, если не считать никелированных головок, которые крепят узлы конструкции, ухудшая внешний вид прибора. Если конструктивное решение панели невозможно без головок, следовало бы для них выбрать черную отделку, например оксидирование, черное никелирование или хромирование и т. п. Цветовую композицию панели и прибора в целом несколько портят ручки установки нуля и калибровки, изготовленные из коричневой пластмассы.

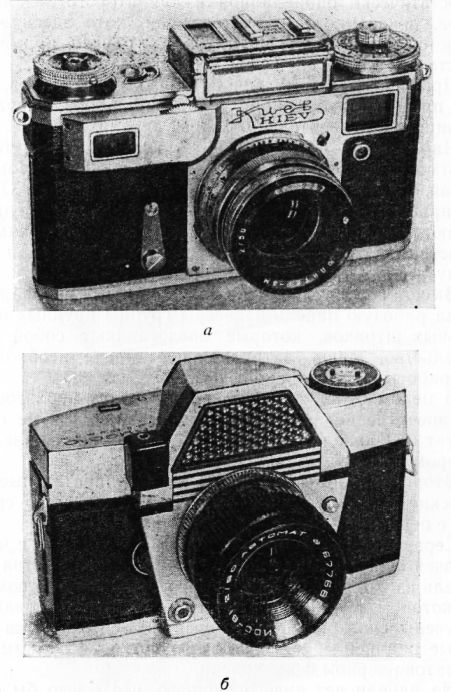

Рис. 6. Фотоаппараты: Рабочая панель является наиболее существенным элементом, отличающим оформление сравниваемых приборов. В первом образце выбор для нее в качестве конструкционного материала оргстекла трудно оправдать как с функционально-конструктивных, так и с технологических позиций. Во втором образце замена пластмассы на алюминии дала возможность не только удешевить, но и применить более погрессивный и точный, чем шелкография, процесс фототравления, дающий четкое фронтальное изображение. Чтобы получить равноценный эффект на панели из органического стекла, необходимо было бы применить следующий технологический процесс. На тыльную сторону панели нанести вакуумным или химическим способом слой металла, например алюминия или хрома; методом фототравления получить необходимые изображения на основе металла покрытия, окрасив затем фон черной матовой или полуматовой эмалью. Однако трудоемкость такой технологии лишает смысла применение оргстекла. Приведенный пример иллюстрирует тот случай, когда требования, предъявляемые к поверхности, диктуют выбор материала основы. В заключение рассмотрим отделку некоторых узлов и деталей двух моделей фотоаппарата «Киев». Модели «Киев-4» и «Киев-10», показанные соответственно на рис. 6, а и б, являясь малоформатными аппаратами высокого класса, снискали у фотолюбителей и фотографов-профессионалов вполне заслуженную популярность. Особая специфика всех оптико-механических приборов, а также высокая классность и цена рассматриваемых аппаратов предъявляют к внешней и внутренней отделке весьма высокие требования. Отделка внешних корпусных деталей рассматриваемых аппаратов в целом решена идентично. Удачное сочетание матового и блестящего хрома с черной эмалевой краской и кожей придает обеим моделям красивый строгий вид. Однако внешний облик модели «Киев-10» воспринимается как более современный. Это, в первую очередь, обусловлено новым конструктивным решением формы корпуса, связанным с автоматизацией установки экспозиции. Но не только новая форма корпуса и обрамляющих его деталей способствует восприятию второй модели как внешне более совершенной. Весьма существенное значение при сравнении и оценке этих моделей с позиций технической эстетики имеет выбор материала и покрытия для металлических деталей объектива. В модели «Киев-4» эти детали изготовлены из традиционного для фотопроизводства металла — латуни — с последу. ,ющим хромированием шкал глубины резкости и расстояний, кольца диафрагмы и др. Внутренние детали объектива, к которым крепится оптика, покрыты глубокоматовой черной эмалевой краской, предотвращающей возникновение бликов в оптической системе. Четкость оцифровки наружных шкал достигается ручным запуском черной краски в углубления гравировки после хромирования. В результате объектив получается, во-первых, дорогим, во-вторых, тяжелым при существенных эксплуатационных недостатках. Основными из них, имеющими непосредственную связь с покрытием, являются следующие. Наружные детали, хромированные после алмазной проточки, на ярком солнце дают сильные блики, затрудняя чтение оцифровки. Черная глубоко-матовая эмаль, которой покрыта внутренняя оправа объектива, может осыпаться и попадать на оптику, что приводит к ухудшению качества работы аппарата. Значительно лучше решена конструкция и отделка объектива модели «Киев-10» за счет применения в качестве конструкционного материала алюминия. Детали объектива электролитически оксидированы с последующей адсорбционной окраской анодной пленки черным светостойким красителем. Перед анодным оксидированием на внутренней поверхности деталей получают матовую фактуру путем струйной обработки мелкодисперсным абразивным порошком. Наружная поверхность имеет мелкоштриховую фактуру, получаемую алмазной проточкой. Граверные работы по оцифровке шкал выполнены после отделки так, что серебристая основа алюминия четко выделяется на фоне красивой фактуры черного цвета. Поэтому трудоемкая ручная операция заполнения делений шкал белой краской отпадает. Черно-матовая поверхность, полученная после анодного оксидирования внутренних поверхностей деталей объектива, практически исключает явление осыпки на оптику. Таким образом, металлическая часть объектива в модели «Киев-10» по сравнению с моделью «Киев-4», благодаря применению нового конструкционного материала и специфического, присущего только этому конструкционному материалу, способа нанесения покрытия, характеризуется значительно более высокими экономическими и эксплуатационно-эргономическими показателями. На первый взгляд может показаться, что замена хромированной латуни оксидированным алюминием снижает поверхностную износостойкость металлических деталей объектива. Но такое мнение ошибочно. Дело в том, что стремление сохранить красивую фактуру латуни, полученную после алмазной проточки, исключает нанесение более или менеее толстого слоя хрома. Пленки хрома толщиной более 1—2 мк вследствие плохой рассеивающей способности хромировочного электролита не могут не изменить равномерную фактуру, полученную при алмазной проточке. В процессе же электролитического оксидирования алюминия, который отличается высокой рассеивающей способностью, фактура основы сохраняется при значительно большей толщине оксидной пленки на деталях самой сложной конфигурации. Поэтому износостойкость поверхности анодно оксидированного алюминия выше, чем латунной с тонкой пленкой хрома. Весьма существенную роль в общем эстетическом облике рассматриваемых и других моделей фотоаппаратов играет качество матовой хромированной поверхности верхней, нижней и фронтальной крышек, изготовленных штамповкой латунного проката. Сам по себе термин «матовое хромирование» далеко не определяет эстетических и функциональных свойств покрытий, которые непосредственно зависят от специфики технологического процесса нанесения покрытия. Декоративное матовое хромирование, или, как его принято называть у нас «матовое хромирование с искрой», должны придавать поверхности красивый слегка опалесцирующий вид. Поверхность при этом становится приятной наощупь, на ней не останется пятен от рук и других загрязнений. Исследования, проведенные во Всесоюзном научно-исследовательском институте технической эстетики, по сравнительной оценке различных способов отделки, используемых японскими и отечественными фирмами, убедительно показывают, какое принципиальное значение имеет специфика принятого технологического процесса отделки. Установлено, что наиболее приятную и однородную фактуру имеют детали, хромированные по технологии японских фирм, где принят следующий технологический процесс. После тщательной механической шлифовки и полировки латунные крышки матируются в специальном автомате пульпой, содержащей мелкие калиброванные стеклянные шарики. Затем крышки подвергаются блестящему никелированию (10—12 мк) и, наконец, собственно хромированию (1—3 мк). Технология, по которой нанесен матовый хром на крышки рассмотренных моделей «Киев-4» и «Киев-10», отличается от японской тем, что матирование производят сухим мелкодисперсным образивом на ручных струйных аппаратах. Это, по-видимому, снижает декоративные достоинства отделки наших хромированных крышек. Их фактура получается более тусклой и легче загрязняется. Наряду с технологией матирования, существенную роль в получении высококачественного «хрома с искрой» играет также соблюдение строгих технологических режимов подслойного никелирования и собственно хромирования, что особенно важно для верхних крышек, имеющих наиболее сложную конфигурацию. В связи со сложностью и тонкостью технологического процесса отделки латунных крышек, в котором качество отделки зависит не только от специфики процессов матирования, но также от специфики процессов никелирования и хромирования, назрел вопрос о получении аналогичных декоративных эффектов другими, более совершенными способами. В этой связи весьма плодотворной может оказаться замена латунных крышек на алюминиевые. По аналогии с объективом, такая замена дает возможность для применения принципиально нового процесса отделки. Так, например, полированный и матированный алюминий можно после предварительной электрохимической или даже химической полировки подвергать анодному оксидированию с получением равномерной искристой полуматовой фактуры. С конструктивной точки зрения, применение менее жесткого металла, в данном случае не должно вызывать существенных осложнений, так как крышки в процессе эксплуатации воздействию деформирующих усилий не подвергаются. В экономическом отношении рассмотренный вариант несомненно является целесообразным, поскольку детали будут значительно дешевле, а технологический процесс отделки — стабильнее и проще. Анализ небольшого количества изделий, рассмотренных выше, является лишь иллюстрацией к методике выбора и оценки покрытий. Естественно, он не может охватить все многообразие связей между эксплуатационными и технико-экономическими показателями, которые встречаются в практике конструирования. Тем не менее, творчески применяя предложенную методическую схему, можно в каждом конкретном случае выбрать отделку, отвечающую требованиям основного принципа технической эстетики — единства красоты и пользы. В заключение обратим особое внимание на основные условия, выполнение которых, независимо от степени сложности и специфичности изделий, способствует повышению эстетического уровня их отделки. Прежде всего, выбор покрытий не следует расценивать как завершающий этап конструирования. Он должен сопутствовать работе над формой изделия и формообразованием данного конструкционного материала. Покрытия должны выбираться так, чтобы по возможности исключить или свести к минимуму ручные отделочные операции типа шлифовки, шпаклевки и т. п. При выборе покрытий для наружных деталей изделия следует максимально использовать эффекты фактурных и цветовых контрастов, которыми располагает современная отделочная техника. Наконец, целесообразно как можно шире использовать возможности комбинированных покрытий, способных наиболее полно удовлетворять разносторонним требованиям, предъявляемым к поверхности изделий. Реклама:Читать далее:Крупное машиностроениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|