|

|

Категория:

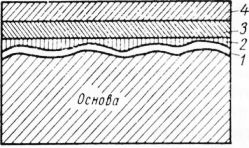

Покрытия Далее: Граничащие покрытия Наиболее широкое применение в практике находят многослойные комбинированные покрытия, чаще всего состоящие из двух — четырех слоев, различных по своим свойствам и природе однослойных покровных пленок. Самыми распространенными являются многослойные лакокрасочные покрытия, наносимые, главным образом, на металлические и деревянные конструкции. Необходимость нанесения многослойных лакокрасочных покрытий вызывается не только тем, что часто оказывается невозможным получить однослойное покрытие, обладающее достаточной толщиной и укрывистостью. Она обусловлена, главным образом, стремлением создать покрытие с разносторонним комплексом свойств, готовые невозможно обеспечить в каком-либо одном лакокрасочном материале. Типичная структура многослойного лакокрасочного покрытия показана на рис. 1. Основные требования, предъявляемые к грунтовочному слою, заключаются в обеспечении максимально возможного сцепления всего многослойного покрытия с основой. При этом он должен быть электрохимически нейтрален или, еще лучше, обладать протекторными ствойствами по отношению к покрываемому металлу. Если адгезионные свойства грунта в основном зависят от природы выбранной пленкообразующей основы, то его антикоррозионные свойства определяются составом, степенью дисперсности и отчасти формой частиц применяемых пигментов. Слой шпаклевки, предназначенный для выравнивания дефектов поверхности основы (раковин, забоин, царапин и т. п.), при высыхании должен обладать минимальными усадкой и пористостью при достаточном сцеплении с грунтом и способностью хорошо шлифоваться. Следует иметь в виду, что применение шпаклевки всегда ухудшает физико-механические свойства многослойных покрытий, а также значительно увеличивает трудоемкость их нанесения. Требования к верхним покровным пленкам отличаются от тех, которые предъявляются к грунтовочному слою. Здесь адгезионная характеристика пленкообразо-вателя и электрохимическая функция пигмента уже не имеют столь решающего значения. Свойства этих основных компонентов пленки должны обеспечивать получение механически прочных стойких в заданной эксплуатационной среде покровных пленок, обладающих определенным комплексом декоративных или специальных свойств (цвет, фактура, отражательная способность и т. д.). Если необходимо получить гладкое однотонное покрытие, то оба верхних слоя наносят одним и тем же лакокрасочным материалом. Исходя из данного выше определения многослойного комбинированного покрытия, эти два слоя можно рассматривать как один. При нанесении рельефных текстурироваиных покрытий типа морщинистых, молотковых и других для первого фонового слоя используются гладкие эмали, близкие по цвету к верхнему слою, образующему текстуру.

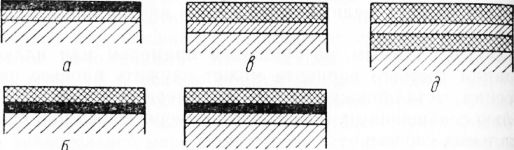

Рис. 1. Типичный вариант строения многослойного лакокрасочного покрытия: Иногда, например при нанесении трескающихся нитрокрасок, слой, образующий декоративный узор, покрывается одним или двумя слоями прозрачного лака. Поэтому в ряде случаев количество неоднородных слоев, применяющихся при нанесении лакокрасочных покрытий, может быть и более четырех. В случае применения горячего высушивания при нанесении многослойных лакокрасочных покрытий следует иметь в виду, что слой грунта подвергается многократному длительному нагреву, который может привести к ухудшению его физико-механических свойств и в первую очередь адгезии к основе. Такое же явление может иметь место при получении многослойных стеклоэмале-вых покрытий, напоминающих по строению лакокрасочные и состоящих обычно из слоя грунта и двух слоев покровной эмали. Однако опасность ослабления адгезии грунтовых слоев под влиянием многократного нагрева может быть значительно уменьшена, если между металлической основой и грунтом находится оксидная или, лучше, фосфатная пленка. Ее надежное сцепление с металлом и лакокрасочным или стеклоэмалевым грунтом, стабильность в условиях нагрева способствуют сохранению высокой адгезии всего многослойного покрытия. Такое благоприятное влияние, особенно фосфатных пленок, на улучшение сцепления лакокрасочного покрытия с металлической основой объясняется, с одной стороны, химической природой связи металла с фосфатной пленкой, а с другой — ее развитой и пористой поверхностью, обращенной к грунтовочному слою. Кроме того, наличие промежуточных оксидных и фосфатных пленок повышает и антикоррозионные свойства комбинированного покрытия. В ряде случаев нанесение этих пленок дает возможность вообще отказаться от применения специальных грунтовых слоев при улучшении качества и повышении экономичности многослойного покрытия в целом. Установлено, например, что стеклоэмалевые покрытия, нанесенные на фосфатированную поверхность стали без грунта, способны выдерживать сверление без скола кромки отверстия, в то время как обычные покрытия с грунтовым слоем в этом случае разрушаются. Приведенный пример является свидетельством того, как комбинация совершенно различных по своей природе покровных пленок может оказывать существенное влияние на эксплуатационные свойства и экономику получения покрытий. Многие однослойные покрытия, полученные напылением полимерных порошков, обладая отличными механическими свойствами и высокой химической стойкостью, не имеют надежного сцепления с поверхностью металлов. Для устранения этого недостатка их наносят на предварительно загрунтованную или фосфатированную и загрунтованную грунтом горячей сушки основу. Полученное двух- или трехслойное покрытие обладает высокой адгезией и ценными поверхностными свойствами. Наряду с многослойными полимерными и силикатными покрытиями широкое применение находят двух- и четырехслойные металлопокрытия. Для этой группы многослойных покрытий в зависимости от свойств материала основы и требований, предъявляемых к поверхности изделия, типичными являются три варианта. Первый и наиболее распространенный из них представляет покрытия, состоящие из двух или более слоев различных по своей природе металлов или сплавов. Второй объединяет комбинированные покрытия, состоящие из двух слоев одного и того же металла, обладающих различными свойствами (за счет условий их нанесения). Третий является комбинацией двух первых вариантов. Классическим примером первого варианта служат многослойные электролитические покрытия типа медь — никель, никель — хром и мед — никель — хром, широко применяющиеся для защитно-декоративной отделки черных и цветных металлов, а в последнее время и деталей из пластмасс. Какими же соображениями оправдывается целесообразность нанесения таких многослойных покрытий? В чем,, например, преимущества комбинированного двух-слоимого покрытия медь — никель перед однослойной никелевой пленкой при одинаковой их толщине? Сравним защитные и декоративные свойства этих покрытий, а также их экономичность. Одним из главных условий, определяющих защитные свойства покрытия, является его беспористость, которая при одинаковой минимальной толщине легче достигается у двухслойного покрытия медь — никель, чем у однослойного никелевого. Это объясняется весьма малой вероятностью совпадения каналов пор в двухслойном покрытии, состоящем из различных по структуре и свойствам металлов. Кроме того, никелевое покрытие по мере роста становится более напряженным и хрупким, склонным к растрескиванию и отслаиванию под действием механических или тепловых нагрузок. Декоративные преимущества двухслойного покрытия медь — никель особенно отчетливо проявляются в случае необходимости получения зеркально блестящих бездефектных осадков никеля на стальной основе. Мягкие и пластичные медные покрытия легко доводятся до зеркального блеска в процессе их механической полировки. При этом «затягиваются» всевозможные риски и царапины, имевшиеся на стальной основе, и слой никеля наносится на гладкую блестящую поверхность. Если же вся заданная толщина покрытия реализуется только за счет слоя никеля, достижение высокой степени блеска требует значительно большей трудоемкости шлифовально-полировальиых работ до и после нанесения покрытия. Конечно, разработка и внедрение процессов блестящего никелирования и меднения с применением выравнивающих добавок несколько снижает убедительность приведенной аргументации. Что касается экономических преимуществ двухслойного покрытия медь — никель перед однослойным никелевым, то они совершенно очевидны, поскольку медь в четыре раза дешевле никеля. Чем больше необходимая толщина покровной пленки, тем более экономичны двухслойные покрытия. Все сказанное о преимуществах двухслойного медно-никелевого покрытия имеет смысл, когда речь идет об облагораживании черных металлов и отчасти цинковых и алюминиевых сплавов. Для сплавов на основе меди достаточно однослойного никелирования. Применение многослойных покрытий типа никель — хром и медь — никель — хром, в которых толщина пленки хрома обычно не превышает 1—2 мкм обусловлено следующими соображениями. Хромовые покрытия во влажной атмосфере значительно дольше, чем никелевые, сохраняют свой первоначальный вид, практически не тускнея в процессе эксплуатации. Эти преимущества хрома перед никелем сказываются не только при эксплуатации блестящих покрытий, они особенно важны для покрытий с матовой фактурой, так как с матового никеля очень трудно удаляются следы пота, жира (от пальцев рук), которые с хромовой пленкой легко снимаются. С другой стороны, тонкие пленки хрома, ввиду их большой пористости, не могут обеспечить надежной защиты от коррозии черных и цветных металлов без соответствующего подслоя таких металлов, как никель и медь. Нанесение же хромовых покрытий достаточной для защиты от коррозии толщины, особенно на детали сложной конфигурации, оказывается технологически и экономически нецелесообразным. До последнего времени процесс электролитического получения блестящих многослойных покрытий типа медь — никель — хром не был непрерывным, поскольку при последовательном осаждении металлов возникала необходимость выполнения промежуточных операций механической полировки меди и никеля. Разработка высокопроизводительных электролитов блестящего меднения и никелирования значительно удешевила весь процесс и позволила выполнять его на поточных автоматизированных линиях. В качестве примеров первого варианта многослойных покрытий, имеющих определенное применение в производственной практике, можно также привести системы медь — серебро, медь — золото, медь — серебро — золото и другие аналогичные бинарные и тройные покрытия, где в качестве верхнего слоя используются драгоценные или редкие металлы. Здесь роль подслоя меди аналогична той, которую выполняет грунтовой слой при нанесении лакокрасочных покрытий. Известно, что непосредственно на черных и некоторых цветных металлах не удается получить, например, серебряное или золотое покрытие, обладающее надежным сцеплением с основой. Поделом меди, нанесенный из цианистых электролитов, помимо дополнительной антикоррозионной защиты, обеспечивает необходимую адгезию драгоценного металла. Многослойные покрытия, относящиеся к первому варианту, применяются также при нанесении покровных пленок на такие легкие металлы и их сплавы, как алюминий, магний и титан. При нанесении покрытий на эти металлы первые один или два слоя имеют чисто технологическое значение и применяются лишь с единственной целью — обеспечить сцепление функционально необходимого металлопокрытия с основой. Например, при нанесении на алюминий слоя меди, хрома, олова или других металлов поверхность алюминия подвергают сначала контактному цинкованию, затем наносят никелевое покрытие толщиной в несколько микрометров и только после этого покрывают слоем металла, необходимого в данном случае для придания поверхности определенных функциональных свойств. Другим аналогичным примером может служить нанесение на титан медного покрытия с целью увеличения поверхностной электропроводности или оловянного слоя как основы для пайки. Титан, в силу его специфических свойств, после определенной подготовки наиболее надежно сцепляется с хромом, нанесенным из стандартных электролитов. Затем, после активации слоя хрома в растворах кислот, на него электролитически наносится никель из горячих хлористых электролитов, а потом уже медь, олово или любой другой металл. Свежеосажденный никель как подслой является наиболее универсальным из всех металлов благодаря своей технологической стойкости в различных кислых и щелочных растворах и надежному сцеплению с любым из наносимых на него металлов и сплавов. Приведенные примеры далеко не исчерпывают всех возможных случаев применения многослойных покрытий, состоящих из слоев различных металлов, и характеризуют лишь наиболее типичные из них. Перейдем теперь к иллюстрации второго варианта многослойных металлических покрытий, состоящих из двух или более слоев одного и того же металла и обладающих различными физико-химическими свойствами. Известно, что структура и свойства многих металлопокрытий могут изменяться в широких пределах в зависимости от условий их получения. Наибольшими возможностями для варьирования свойств металлопокрытий обладает электролитический способ их нанесения. Изменяя состав электролита, его температуру, кислотность и катодную плотность тока, можно получать мягкие или твердые, пористые и беспористые покровные пленки с различными адгезионными, антифрикционными и другими свойствами. Известно, например, что медные покрытия, полученные из комплексных цианистых электролитов, имеют плотную мелкокристаллическую структуру, обладают малой пористостью и высокой адгезией к различным, в том числе и к черным, металлам. Но цианистые электролиты меднения недостаточно стабильны в работе и не обеспечивают возможности высокой интенсификации процесса меднения. Покрытия из кислых электролитов крупнокристалличны и пористы. Они не могут наноситься непосредственно на сталь и изделия из цинковых сплавов. Рассеивающая способность кислых электролитов по сравнению с цианистыми невелика. Но зато отложение медных покрытий из этих электролитов может выполняться при значительно большей, чем в случае цианистых электролитов, интенсификации процесса. Учитывая перечисленные особенности электролитов, в практике широко используют двухслойное меднение, состоящее в том, что сначала из цианистого электролита наносят сравнительно тонкую (5—6 мкм) пленку, а затем из сернокислого — толстый основной слой. Свойства электролитических осадков хрома, полученных из одного и того же электролита, весьма чувствительны к величинам и соотношению применяемых температур и катодной плотности тока. Варьируя эти параметры, можно получать твердые и блестящие, но трещиноватые и пористые покрытия или мягкие, но беспористые отложения молочного хрома. Чтобы совместить твердость, износостойкость и блеск с высокой анти-коррозионностью, применяют двухслойное комбинированное покрытие из хрома, где первый слой является антикоррозионным молочным покрытием, а второй — твердым и блестящим. Такие двухслойные покрытия обычно выполняют в последовательно расположенных ваннах, настроенных на соответствующие режимы. ‘В качестве другого примера можно привести двух-и трехслойные никелевые покрытия. Практика эксплуатации блестящих и выровненных никелевых покрытий показала, что они обладают пониженной коррозионной стойкостью по сравнению с обычными отложениями этого металла, что объясняется включением в осадок продуктов разложения серусо-держащих блескообразующих добавок. Этот существенный недостаток однослойного блестящего никелирования в значительной мере может быть устранен в случае применения двухслойного никелирования, которое позволяет повысить коррозионную стойкость блестящего никелевого покрытия без ухудшения его декоративности и улучшить механические показатели покрытия в целом. В ряде случаев, главным образом в оптическом приборостроении возникает необходимость получения черных никелевых покрытий; последние имеют плохую адгезию на чужеродных подложках и недостаточную анти-коррозионность. Применение двухслойных покрытий, нижний слой которых состоит из обычного осадка никеля, а верхний представляет черные отложения этого металла, обеспечивает хорошее сцепление и повышает их антикоррозионность. При горячем лужении чугуна в расплавах возникают технологические затруднения, связанные с плохим смачиванием чугуна жидким оловом. С целью устранения этого недостатка на чугунные изделия сначала электролитически наносят тонкий (3—4 мкм) слой олова из щелочных станнатных растворов, а затем их подвергают лужению в расплаве. Можно было бы расширить круг примеров, иллюстрирующих применение двухслойных покрытий, состоящих из одного и того же металла, но все они будут лишь дублировать типичные разновидности, приведенные выше. Третий вариант многослойных металлопокрытий, как уже говорилось, представляет собой различные сочетания первых двух. Здесь наиболее типичным примером может служить уже рассмотренное нами покрытие типа медь — никель или медь — никель — хром при нанесении его на детали из цинкового сплава. Дело в том, что первый слой меди на этом конструкционном материале, обладающий надежным сцеплением с основой, может быть получен только из очень разбавленных медноцианистых электролитов, не пригодных для нанесения толстых слоев металла. Поэтому все покрытия состоят из двух медных слоев и слоя никеля или никеля и хрома. Более сложным, но типичным примером или иллюстрации третьего варианта может служить процесс нанесения металлопокрытий на полимерные материалы с целью сообщения их поверхности декоративных или специальных свойств. В технологии покрытий металлизация пластмасс является новым и, по-видимому, перспективным направлением, расширяющим возможности применения этих лег-коформующихся конструкционных материалов. Технологический процесс получения сравнительно толстых (до 50 мкм) комбинированных металлопокрытий на полимерах полистироловой группы заключается в следующем. На специально подготовленную и активированную последовательной обработкой в растворах хлористых солей олова и палладия поверхность пластмассы химическим восстановлением наносится тонкий хорошо сцепленный с основой слой меди, обеспечивающий электропроводность поверхности. Затем из кислых медных растворов электролитически наносится сначала матовый, а потом блестящий слой меди толщиной 15—20 мкм. На блестящее медное покрытие обычно осаждается слой блестящего никеля и хрома. Однако вместо хрома могут наноситься и другие металлы — в зависимости от функциональных свойств, которые хотят сообщить поверхности конкретных деталей. Следует иметь в виду, что при нанесении многослойных металлопокрытий на полимерные материалы нужно, по возможности, избегать промежуточной или окончательной механической полировки, которая вызывает разогрев деталей и за счет различных коэффициентов температурного расширения металла и пластмассы может привести к вспучиванию металлопокрытия. Применяя многослойные покрытия, состоящие из различных комбинаций металлических, оксидных и лакокрасочных пленок, можно сообщать самые различные декоративные, защитные и специальные свойства поверхностям деталей из разных конструкционных материалов. Основные варианты этой группы многослойных покрытий, имеющих практическое значение, иллюстрируются схемами, приведенными на рис. 2.

Рис. 2. Наиболее типичные варианты комбинаций оксидных, металлических и лакокрасочных пленок. Комбинация металлическое покрытие — оксидная пленка используется для облагораживания таких сравнительно легко тускнеющих на воздухе металлопокрытий, как цинковое, медное и серебряное. При обработке этих покрытий в различных растворах на них образуются тонкие невидимые или видимые окисные пленки. Такие пленки не всегда состоят только из окислов; иногда это бывают труднорастворимые хроматы или другие химические соединения. Так, например, для облагораживания поверхности электролитических цинковых покрытий широко применяется их кратковременная химическая обработка в слабокислых растворах хроматов щелочных металлов. Образующаяся при этом на цинке золотисто-радужная пленка значительно улучшает защитные свойства цинкового покрытия. Строго говоря, такие и им подобные тонкие пассивные пленки даже не являются покрытием в привычном смысле этого слова, так как их толщина иногда не превышает тысячных долей микрометра. Однако на этих же и некоторых других металлопокрытиях можно получать химической или электрохимической обработкой оксидные пленки ощутимой толщины (1—3 мкм), окрашенные, как правило, в черный цвет, глубина которого определяется природой металла покрытия, а также характером их дополнительной обработки (например, пропитка в нейтральных минеральных маслах). Сочетание металлических покрытий с черными оксидными пленками, полученными на их основе, применяется на металлических деталях оптических систем, а также для обработки поверхности, текстурированной техническим или художественным рельефом, для большей выразительности последнего. К этому случаю применения двухслойных металлооксидных покрытий мы вернемся несколько позже. Иногда комбинированные покрытия типа металл — оксид используются для сообщения поверхности специальных свойств. Например, покрытие типа медь — закись меди обладает «вентильными» полупроводниковыми свойствами и применяется в установках для выпрямления переменного тока. Применение двухслойного покрытия оксидная пленка— лак обусловлено стремлением улучшить антикоррозионные и механические свойства оксидных пленок, полученных непосредственно на конструкционных металлах. Лаки, пригодные для этой цели, должны образовывать пленки с хорошей адгезией, обладающие высокой прозрачностью и влагостойкостью. Такими свойствами обладают многие лаки горячей сушки, изготовленные на основе синтетических смол. Сочетание интенсивно черных оксидных пленок с лаковым покрытием в ряде случаев может заменить окраску черными эмалевыми красками. Это бывает целесообразным при необходимости отделки в черный цвет деталей, имеющих прецизионные размеры и сложную конфигурацию. Комбинированное двухслойное покрытие типа металл — лак может быть использовано для усиления защитных свойств различных металлопокрытий. Известно, например, что цинковое покрытие, полученное металлизацией распылением на стальных конструкциях, весьма пористо. Наносимая на него пленка лакокрасочного материала заполняет поры и тем самым служит Дополнительной защитой от коррозионного разрушения как основного металла, так и собственно цинкового покрытия. Такая комбинация особенно эффективна для конструкций, работающих в средах с повышенной концентрацией агрессивных промышленных газов. Для получения такогЬ рода комбинированных покрытий могут применяться как пигментированные, так и непигментирован-ные лакокрасочные материалы. Наилучшим пигментом в случае цинкового покрытия является алюминиевая пудра. В ряде случаев покрытие металл — лак применяется с целью длительного сохранения полированной или травленной поверхности металла покрытия от потускнения. Так, например, полированные латунные или бронзовые электролитические покрытия быстро тускнеют на воздухе, теряя свой первоначальный декоративный вид, если они не защищены пленкой бесцветного прозрачного лака. Требования, предъявляемые к свойствам лаковой пленки, аналогичны тем, которые сформулированы в варианте б. Защищая от потускнения металл покрытия, прозрачные лаковые пленки в двухлойных покрытиях рассматриваемого типа служат одновременно барьером, предохраняющим металлическую пленку от механических повреждений. Например, при металлизации полимерных материалов термическим испарением в вакууме на их поверхности образуется тонкая, механически непрочная пленка металла, которая в процессе эксплуатации довольно быстро разрушается. Нанесение на нее прозрачной лаковой пленки во много раз увеличивает срок службы покрытия. Интересно, что существует возможность цветового тонирования покрытий типа металл — лак. Если прозрачная лаковая пленка наносится на архоматическую металлическую подложку, например на оловянное, алюминиевое и другие покрытия, то окрашивание всего покрытия в определенный цвет может быть достигнуто при помощи светостойких органических красителей одним из двух методов. Первым из них является окраска самого лака путем растворения в нем соответствующих спирторастворимых красителей. Этот способ, однако, имеет существенный недостаток, так как трудно, особенно на деталях сложного профиля, получить пленку лака одинаковой толщины на всех участках. Там где, слой лака толще, получается, большая интенсивность окраски, что снижает декоративные достоинства отделки в целом. Более совершенным вариантом является адсорбционная окраска, которая заключается в обработке уже высохшей лаковой пленки в растворах красителей, содержащих смачивающие добавки типа поверхностно-активных веществ (ПАВ) — ОП-7, ОП-10 и др. Этот способ обеспечивает равномерную интенсивность окраски независимо от толщины лакового слоя. При этом насыщенность цвета легко регулируется временем выдерживания в красильном растворе и температурой последнего. Трехслойные покрытия типа металл — оксид — лак и лак — металл — лак, обозначенные на рис. 2 соответственно буквами г и д, в основном представляют собой различные комбинации первых трех вариантов. Типичным примером варианта г, нашедшего широкое применение в технологии покрытий, является процесс электрохимического окрашивания стальных изделий под цвет латуни. Сущность его заключается в следующем. Шлифованные стальные изделия после обычной химической и электрохимической обработки подвергают электролитическому меднению. Омедненные детали после механической полировки до зеркального блеска и обезжиривания электрохимически оркашивают по методике, описанной в разделе, посвященном нанесению однослойных оксидных покрытий. Полученная катодным восстановлением на медном покрытии золотисто-желтая пленка закиси меди имеет ничтожную толщину и должна быть защищена слоем бесцветного прозрачного лака, предохраняющего ее от атмосферных и механических воздействий. Существует другой технологический вариант этого же процесса, исключающий трудоемкую ручную операцию полировки меди и необходимость повторной химической обработки. На обработанную, как и в первом случае, поверхность стальных деталей наносят слой никеля толщиной 5—6 мкм из электролита, содержащего блескообразующие и выравнивающие добавки. На блестящий слой никеля осаждают тонкую (порядка 1 мкм) пленку электролитической меди из этилендиами-нового электролита, которая затем подвергается электрохимическому окрашиванию и лакировке. Здесь вместо трехслойного покрытия металл — оксид — лак используется четырехслойное — металл — металл — оксид — лак. Однако применение подслоя блестящего никеля с ‘избытком окупается общим снижением себестоимости изделия. Следует иметь в виду, что с помощью электрохимического окрашивания можно получать различные цвета и цветные композиции не только на гладких полированных металлах, но и текстурированных поверхностях, в частности на узоре кристаллита. Для этого детали непосредственно после проявления кристаллического узора и промывки подвергают катодной обработке в красящем электролите, в котором можно при различных условиях получать все основные и переходные цвета видимой части спектра. После окраски и высушивания кристаллический узор защищают бесцветным лаком. Непосредственное электрохимическое окрашивание металлопокрытия является более тонким и сложным процессом, чем окраска органическими красителями покровной лаковой пленки. Однако ни один органический краситель не может конкурировать по светостойкости с интерференционной электрохимической окраской. Примером пременения трехслойного покрытия типа лак — металл —лак является использование металлических вакуумных конденсаторов для облагораживания поверхности различных металлических и особенно неметаллических конструкционных материалов. Этот вариант покрытия оказался особенно целесообразным при получении параболических рефлекторов для различных целей, которые обладают высоким и постоянным коэффициентом отражения. Непосредственно на поверхность покрываемой детали наносят пленку эмали или лака горячей сушки, обладающих высоким глянцем и хорошим розливом. После высыхания лакокрасочной пленки на нее напыляется тонкий слой металла, например алюминия или хорма, способом термического испарения в вакууме. Образующееся при этом зеркально блестящее металлопокрытие защищают бесцветной прозрачной лаковой пленкой. По такой же технологии производится облагораживание различных изделий из пластмасс — ручек радиоаппаратуры, сувениров, игрушек и т. п. Наличие грунтового слоя лака, отличающего рассматриваемый вариант от двухслойного покрытия типа металл — лак, дает возможность получать гладкие зеркальные покрытия без тщательной механической обработки основы. Кроме того, сцепление металлических вакуумных конденсаторов с лаком горячей сушки лучше, чем с большинством конструкционных полимерных материалов. Вариант трехслойного покрытия лак — металл — лак дает возможность облагораживать детали, изготовленные из отходов полимерных материалов, расширяя таким образом сырьевую базу. Он, естественно, не исключает возможности получения цветных эффектов на фоне блестящего подслоя вакуумного металла путем окраски покровных лаков органическими красителями по одному из способов, описанных выше. Реклама:Читать далее:Граничащие покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|