|

|

Категория:

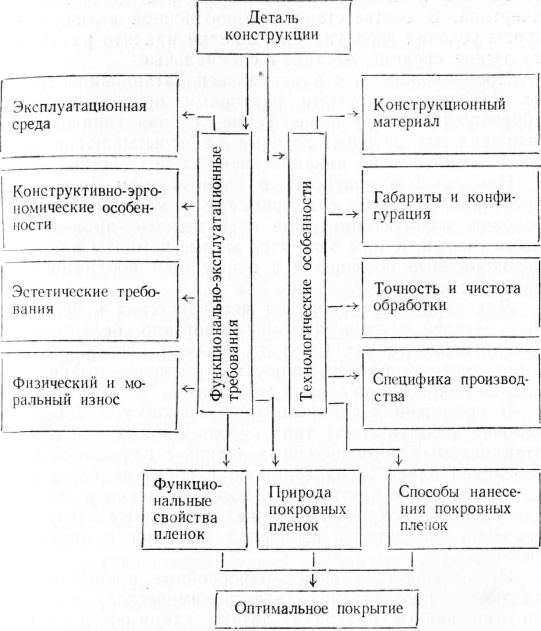

Покрытия Традиционный подход к выбору покрытий как завершающему этапу конструкторской разработки далеко не всегда может обеспечить требования технической эстетики. Такое утверждение вытекает из определения покрытий как органической части формы и образующего ее материала. Поэтому выбор покрытий и способов их нанесения должен формироваться непосредственно в процессе конструирования отдельных деталей и изделия в целом, с учетом основных эксплуатационных и технологических факторов. Например, чтобы получить надежное в эксплуатации стеклоэмалевое покрытие, необходимо избегать сварных швов и острых ребер в конструкции деталей. При необходимости электролитического хромирования детали ее конфигурация должна создаваться с учетом низкой рассеивающей и кроющей способности электролитов хромирования. В тех случаях, когда поверхность детали несет доминирующую функциональную нагрузку (пары трения, отражатели, шкалы, номограммы и т. д.), покрытие в известной мере диктует выбор конструкционного материала, а иногда инициирует создание новых видов изделий или подсказывает оригинальные конструктивные решения. Такие возможности, в частности, открылись в результате разработки процессов защитно-декоративного и твердого оксидирования алюминия и металлизации пластических масс, о чем уже упоминалось в соответствующих главах. Сложный комплекс факторов, который необходимо учитывать при выборе покрытий, исключает какие-либо универсальные рекомендации. Однако общие соображения, которые мы рассмотрим в соответствии со схемой, изображенной на рис. 1 могут способствовать оптимальному решению конкретных задач. Схема иллюстрирует необходимость одновременного учета основных функционально-эксплуатационных требований, предъявляемых к деталям конструкций, и технологических характеристик последних.

Рис. 1. Методическая схема для выбора покрытий. Рассмотрим сначала факторы, обусловливающие функционально-эксплуатационные требования. К ним, в первую очередь, относится эксплуатационная среда как всеобщий фактор, действующий постоянно и независимо от специфических особенностей детали конструкции. Эта среда может быть сухой или влажной, агрессивной или инертной. В соответствии с коррозионной активностью среды условия эксплуатации изделий принято разделять на легкие, средние, жесткие и специальные. Предположим, что влияние эксплуатационной среды не осложняется другими факторами, провоцирующими коррозионное разрушение. Такие условия типичны для неподвижных деталей, которые не испытывают в процессе эксплуатации никаких внешних воздействий. Наименьшую опасность в коррозионном отношении представляют сухие отапливаемые помещения (легкие условия эксплуатации), не загрязненные промышленными газами. К ним относятся жилые комнаты или производственные помещения с очищенным кондиционированным воздухом. Для защиты от коррозии металлических и деревянных деталей в этих условиях пригодно большинство сравнительно тонких (от 3 до 10 мкм) неорганических и органических пленок, включая и наименее стойкие оксидные покрытия на черных металлах. В помещениях с повышенной влажностью (средние условия эксплуатации) типа кухонь, ванных или слабо-отапливаемых промышленных зданий с возможной конденсацией влаги эксплуатационная среда является значительно более активной. Здесь применение тонких однослойных покрытий уже является нежелательным, особенно для деталей из черных металлов и цинковых сплавов. Исключением являются однослойные покрытия, обладающие протекторной (электрохимической) защитой по отношению к материалу детали, например, цинк или кадмий, нанесенные на сталь. Еще более интенсивным коррозионным воздействиям подвержены изделия на открытом воздухе, в условиях непосредственного воздействия атмосферных осадков и солнечной радиации, степень активности которых зависит от климатических поясов и времени года (жесткие условия эксплуатации). В таких условиях даже относительно толстые однослойные покровные пленки, кроме типичных протекторных покрытий, не обеспечивают падежной защиты. Здесь необходимы комбинированные многослойные покрытия, в которых сочетается достаточная стойкость самого покрытия с его защитными свойствами по отношению к материалу основы. Типичными примерами таких покрытий могут служить многослойные композиции типа медь — никель — хром с общей толщиной порядка 50 мкм или многослойные лакокрасочные покрытия с антикоррозионным грунтом, превышающие по толщине 100 мкм. В качестве антикоррозионного грунта можно использовать фосфатные пленки. Классическим вариантом антикоррозионного покрытия на черных металлах в жестких условиях эксплуатации является комбинация цинковой и лакокрасочной пленки. Особые требования предъявляются к элементам конструкций, работающим в агрессивных средах, содержащих химически активные газы или жидкости (специальные условия эксплуатации). Здесь лучше обходиться вообще без покрытий, используя для изготовления деталей соответствующие химически стойкие материалы. Однако это не всегда оказывается экономически целесообразно. В таких случаях выбирают покрытие, стойкое в данной среде. Универсально стойкими в большинстве агрессивных водных растворов и паров, содержащих кислоты, щелочи и активные сернистые газы, являются полимерные покрытия на основе фторопластов, полиэтилена, некоторых виниловых и эпоксидных смол. В растворах и парах многих органических растворителей лучшей стойкостью обладают металлопокрытия и стеклоэмали, имеющие здесь явное преимущество перед органическими пленками, особенно при повышенных температурах. По своим конструктивным особенностям многие детали или изделия в целом могут подвергаться ударным и истирающим усилиям, периодическому или непрерывному воздействию тепловых и вибрационных нагрузок. В таких условиях разрушение покровных пленок и физико-химический износ поверхности деталей значительно ускоряется даже в малоагрессивной среде. При выборе покрытий или деталей, которые в процессе эксплуатации подвергаются более или менее интенсивным истирающим усилиям (узлы трения, стопорные и храповиковые устройства, рукоятки управления, поручни и т. п.), кроме их стойкости в данной среде, нужно учитывать износостойкость собственно покровных пленок. В этом отношении безусловными преимуществами перед остальными обладают металлические и стеклоэма-левые покрытия, а также оксидные пленки на алюминии. Однако детали, подвергающиеся механическому износу, можно покрывать сравнительно толстыми (100— 150 мкм) полимерными пленками, обладающими, как, например, фторопластовые и иолиуретановые пленки, высокой сопротивляемостью истиранию. Естественно, что чем выше твердость и износостойкость выбранных для защиты пленок, тем меньше при прочих равных условиях может быть их толщина. Здесь, как и в других случаях, в особенности для средних и жестких условий эксплуатации, оптимальное решение часто достигается применением многослойных комбинированных покрытий, в которых внутренний слой обеспечивает антикоррозиопность и адгезию покрытия к основе, а верхний — износостойкость. Типичным примером такого решения задачи служит использование двухслойного хромового покрытия. Специфическими являются условия эксплуатации деталей или изделий, работающих при переменных тепловых режимах и вибрационных нагрузках. В отдельных случаях возможны довольно резкие перепады температур, а также интенсивные вибрации, которые могут вызвать на границе между материалом основы и покрытием значительные сдвигающие или отрывающие усилия. При резком различии тепловых или вибрационных характеристик конструкционного материала и покрытия и слабом сцеплении между основой и покровной пленкой знакопеременные тепловые нагрузки и вибрация могут привести к полному нарушению адгезионной связи и отслаиванию покрытия. В подобных случаях тонкие эластичные пенки обладают преимуществами перед толстыми, как правило, сильно напряженными покрытиями. Кроме того, при одинаковой общей толщине удачно выбранные многослойные покрытия часто ведут себя в условиях тепловых нагрузок и вибрации лучше, чем однослойные, вследствие взаимной компенсации сдвигающих усилий на границах отдельных слоев. Однако решающим фактором является адгезия на границе основы и покрытия, которая для рассматриваемых условий должна быть особенно надежной. При этом следует иметь в виду, что адгезионная связь на границе металл—металл и металл— оксид, как правило, лучше, чем у пары металл — полимер. В условиях эксплуатации, связанных с непрерывным или периодическим нагревом деталей до температур порядка 80—100 °С и выше, полимерные покрытия в отличие от металлических и независимо от адгезионной характеристики быстрее выходят из строя за счет интенсивного старения. Стеклоэмалевые покрытия, удовлетворительно сопротивляясь тепловым нагрузкам, плохо переносят вибрационные и ударные усилия. Поэтому при совместном влиянии механического, теплового и вибрационного износа металлические покрытия имеют безусловные преимущества перед остальными. Вместе с конструктивными особенностями деталей необходимо учитывать и эргономический фактор, который выясняется при анализе связей человек — предмет — среда. Здесь поверхностные свойства деталей диктуются, главным образом, санитарно-гигиеническими и психологическими требованиями. Первые непосредственно связаны с физико-химической природой и фактурой покровных пленок, а вторые — с цветовой характеристикой последних. Для элементов конструкции, к которым в процессе эксплуатации часто прикасаются, применение покрытий, имеющих рельефную фактуру, недопустимо. Покрытия на таких деталях должны быть гладкими, приятными для осязания при различной температуре и влажности окружающей среды; кроме того, они должны противостоять коррозионному воздействию пота человеческих рук. Применение рельефных покрытий не оправдано также для деталей или изделий, работающих в условиях повышенной загрязненности и запыленности рабочего места или помещения. С другой стороны, недопустим выбор зеркально блестящих покрытий для элементов конструкции, находящихся длительное время в поле зрения человека, особенно в изделиях, имеющих контрольно-измерительные функции. Выбор цвета покрытий также должен отвечать эргономическим требованиям и, в первую очередь, удовлетворять психофизиологическим нормам, краткие сведения о которых приведены во второй главе. Кроме того, при выборе цвета покрытий следует учитывать его практичность в конкретных условиях эксплуатации. Стимулируя аккуратное отношение к предмету, выбранный цвет не должен быть подчеркнуто нарядным и марким, кроме особых случаев, где это, как, например, в некоторых медицинских приборах, диктуется функциональной необходимостью. К эргономическим особенностям покрытий и различных видов отделки тесно примыкают их эстетические достоинства, которые правомерно рассматривать как эргономический фактор в области эмоционального восприятия. Выбор эстетически полноценных покрытий в процессе конструирования вряд ли нуждается в комментариях технолога, являясь областью мастерства и интуиции художника. Поэтому здесь мы лишь еще раз подчеркнем те возможности, которыми располагает техника нанесения покрытий для облагораживания поверхности деталей конструкций. Эти возможности заключаются в широком диапазоне варьирования цвета, фактуры и текстуры поверхности различных конструкционных материалов. Так, например, с помощью процессов окраски и металлизации можно облагораживать поверхность дешевых и внешне маловыразительных древесных пород и пластмасс; придавать конструкционным металлам самые различные цвета и фактуры, подчеркивающие или, напротив, скрывающие их «металличность». Следует иметь в виду, что для многих однослойных покрытий, применяемых, в частности, для отделки металлических деталей, характерна опеределенная противоречивость. Например, дешевое и доступное антикоррозионное цинкование дает покрытия, обладающие невысокими и ухудшающимися в процессе эксплуатации декоративными свойствами. Напротив, никель, хром и некоторые другие, металлы могут образовывать высокодекоративные покровные пленки, уступая цинковым в защитных свойствах. Красивые черные и цветные оксидные пленки на металлах не обладают достаточными антикоррозионными и прочностными свойствами. Многие лакокрасочные материалы при высокой адгезии к металлу и хороших защитных свойствах не отличаются стабильно красивым внешним видом. Поэтому совмещение защитных свойств с декоративными наиболее полно реализуется в результате применения многослойных комбинированных покрытий. Одним из путей повышения эстетического уровня промышленных изделий является также применение эффектов контраста, которые достигаются сопряжением покрытий, обладающих различными цветовыми и фактурными параметрами. Для этого целесообразно использовать рассмотренные выше варианты граничащих покрытий. При оптимальном выборе покрытий для отделки деталей, отвечающем рассмотренным выше эксплуатационным и эстетическим требованиям, необходимо учитывать фактор, характеризующий физический и моральный износ изделия в целом. Например, нужны ли на дешевой хозяйственной сумке из текстовинита толстослойные высокоантикоррозионные покрытия металлической фурнитуры? Формально, да. Ведь такая сумка эксплуатируется на открытом воздухе, подвергаясь действию атмосферных осадков, солнечной радиации и воздействию пищевых продуктов. Однако сравнительно быстрый физический износ этой сумки, с одной стороны, и законы всепроникающей моды, с другой, диктуют целесообразность применения недорогих и малотрудоемких декоративных покрытий, рассчитанных на сравнительно непродолжительный срок эксплуатации. Аналогичными соображениями можно руководствоваться, выбирая покрытия, скажем, для металлических деталей детской коляски. Рождение ребенка — в семье большое радостное событие. В подавляющем большинстве родители покупают новую коляску, избегая приобретения бывшей в употреблении. Поэтому срок эксплуатации колясок обычно не превышает двух лет. Это обстоятельство нельзя не учитывать при выборе материала, толщины и способов нанесения покрытий. С другой стороны, при отделке дверной ручки, подверженной коррозионному воздействию пота рук и периодическим истирающим усилиям, значительно более консервативной в конструктивном отношении, требуется нанесение долговечного и добротного покрытия. С еще большей ответственностью следует подходить к выбору покрытий для металлических деталей таких фундаментальных и дорогостоящих предметов, рассчитанных на длительную эксплуатацию, как холодильники, стиральные машины и т. д. Естественно, что правильный выбор отделки деталей с позиций физического и морального износа может быть выполнен только на основе всестороннего изучения потребительских особенностей данных изделий или их аналогов. Теперь перейдем к рассмотрению основных технико-экономических характеристик деталей конструкции, без учета которых также немыслим оптимальный выбор покрытий и способов их нанесения. Среди технико-эконо-мических показателей наиболее существенными являются особенности конструкционного материала детали, от которых в первую очередь, зависит выбор природы покровных пленок и технологии нанесения покрытий. В большинстве случаев материал конструкции является аргументирующим фактором, которому подчиняется выбор покрытия. Удачно найденное для данного конструкционного материала покрытие может расширить возможности его применения. Например, стеклоэмалирование алюминия не только облагораживает этот перспективный материал в коррозионном и эстетическом отношении. Слой силикатной эмали придает тонкому алюминиевому прокату дополнительную жесткость, позволяя шире использовать его для объемно-пространственных конструкций. Однако в практике конструирования возможна и обратная связь, когда есть смысл, выбрав покрытие, найти для него наиболее подходящий конструкционный материал. Такой подход может оказаться особенно плодотворным в тех случаях, когда покрытие является элементом внутренней формы детали, определяющим ее основные функциональные свойства. Примером может служить производство елочных украшений, где способ вакуумной металлизации дает возможность наряду с традиционным стеклом применять дешевые виды пластмасс и другие легкоформующиеся материалы и получать при этом качественно новую небьющуюся игрушку. В практике конструирования выбор покрытия может идти двумя различными путями. Первый из них отвечает случаю, когда материал детали однозначно определен специфическими особенностями ее конструкции и технологии формования. В этом случае в секторе «функциональный свойства покрытий» находим для данного конструкционного материала покрытия, наиболее полно удовлетворяющие функционально-эксплуатационным требованиям, предъявляемым к поверхности детали. Затем в секторе «природа покровных пленок» определяем принципиальную возможность совмещения найденных покровных пленок с данным конструкционным материалом. Наконец, в секторе «способы нанесения» выбираем наиболее целесообразную технологию нанесения покрытия. Во втором случае определяющим фактором являются поверхностные свойства детали, а материал основы имеет подчиненное значение. Тогда в секторе «функциональные свойства» сначала выбираются такие покрытия, которые наилучшим образом совмещают в себе заданные свойства поверхности, а затем уже определяется наиболее подходящий для них конструкционный материал и т. д. Иногда однослойные покрытия, обеспечивая требования предъявляемые к поверхности детали, не могут непосредственно совмещаться с данным конструкционным материалом. В таких случаях необходимо прибегать к выбору соответствующих многослойных комбинированных покрытий. Так, например, для электролитического никелирования или хромирования пластмассовых деталей их предварительно подвергают химическому и гальваническому меднению, которое обеспечивает электропроводность поверхности полимера и необходимую адгезию к нему всего покрытия. Существенное, хотя и не всегда принципиальное, значение имеет такой фактор, как габарит и конфигурация деталей. Влияние этого фактора на выбор покрытий целесообразно оценивать, главным образом, исходя из способов нанесения последних. ‘Для рекомендации предпочтительных способов нанесения покровных пленок в зависимости от габарита деталей последние целесообразно разбить на три группы— мелкие, средние и крупные. Причем, с учетом антропометрических особенностей и типичного ассортимента изделий культурно-бытового назначения и приборов, мелкими деталями можно считать такие, максимальный размер которых не превышает 50 мм, средними — 500 мм, крупными — все остальные. При нанесении покрытий на мелкие детали предпочтение следует отдавать химическим и электрохимическим способам нанесения, которые проще поддаются механизации и автоматизации с минимальной затратой производственных площадей. При отделке крупногабаритных деталей наиболее рациональными оказываются физические способы нанесения покрытий. Чаще всего они подвергаются окраске различными лакокрасочными материалами, несколько реже — эмалированию и металлизации методом окунания или распыления. Наряду с габаритом весьма существенное влияние на выбор рациональных способов нанесения покрытий имеет геометрическая форма подлежащих отделке деталей. Наиболее универсальными, применяемыми для деталей любого профиля являются химические способы нанесения оксидных и металлических покрытий, которые обеспечивают практически одинаковую толщину покровных пленок на поверхности детали независимо от степени ее сложности. Несколько большие затруднения при получении равномерных покрытий на сложнопрофилированных поверхностях вызывает электрохимическое нанесение металлов и оксидных пленок, а также окраска различными лакокрасочными материалами и стеклоэмалирование методом распыления. Применение высокопроизводительных способов нанесения покрытий окунанием в растворы красок и эмалей, а также в расплавы металлов для фасонных деталей, имеющих глубокие полости и различные отверстия, часто оказывается крайне затруднительным. Исключением является окраска методом погружения в водоразбавляемые краски с применением электрофореза, обеспечивающая высокую равномерность толщины покрытия. В зависимости от степени точности изготовляемых деталей их можно разделить на две группы. К первой из них относятся элементы конструкции, имеющие относительно свободные размеры; вторая представляет посадочные резьбовые или сопряженные с известной точностью детали или отдельные участки поверхности. (При использовании термина «участки» имеется в виду, что на монолитной детали могут быть зоны точных и свободных размеров, например ручки управления с посадочными хвостовиками, зубчатые шестерни, стопорные устройства, различный крепеж и т. п.) Детали, относящиеся к первой группе, можно покрывать любыми органическими или неорганическими пленками, которые отвечают функционально-эксплуатационным требованиям, без ограничения в выборе способов нанесения покрытий. Элементы конструкции или отдельные их участки, относящиеся ко второй группе, как правило, покрывают оксидными или металлическими пленками, наносимыми химическим или электрохимическим способом, обеспечивающим сохранение заданных размерных допусков. Для особо точных мелких деталей при необходимости нанесения на них металлических покрытий наиболее совершенным является, например, способ химического никелирования. При выяснении взаимосвязи между природой и способами нанесения покровных пленок и чистотой обработки деталей следует отметить, что класс чистоты возрастает с увеличением точности изготовления деталей. Однако в ряде случаев чистота обработки, независимо от требований к точности, определяется степенью совершенства принятой технологии формообразования и свойствами конструкционного материала. Например, чистота поверхности деталей, имеющих свободные размеры, может изменяться в широких пределах в зависимости от того, изготовлена она литьем в землю или под давлением, штамповкой или глубокой вытяжкой и т. п. С другой стороны, при одном и том же способе формования, скажем литьем под давлением, поверхность деталей, отлитых из цинкового сплава, будет чище, чем отлитых из латуни. Если чистота обработки не превышает 5-го класса, целесообразно применять многослойные лакокрасочные или стеклоэмалевые покрытия, способные в значительной мере устранять, а в случае рельефных или текстуриро-ванных покрытий—маскировать дефекты поверхности. Для чистоты поверхности выше 5-го класса наряду с органическими и силикатными могут применяться металлические и оксидные покрытия и их комбинации. При необходимости применения металлических или оксидных покрытий на деталях, имеющих низкий класс чистоты, последние следует подвергать механической отделочной обработке — шлифованию на эластичных кругах, в барабанах и т. п. В противном случае защитно-декоративные качества этих покрытий даже при сравнительно толстых слоях будут весьма низкими. Однако при этом нужно иметь в виду возможность некоторого искажения строгости геометрических форм, снижающего эстетические достоинства деталей. Выбирая покрытия для отдельных элементов конструкции, наряду с рассмотренными выше технологическими особенностями их изготовления нельзя не учитывать специфики конкретного производства, которая характеризуется тремя основными факторами, а именно: трудоемкостью процесса изготовления всего изделия, объемом и стабильностью его выпуска и возможностями данного цеха нанесения покрытий. Удельный вес покрытий в общем процессе изготовления изделия в зависимости от степени сложности последнего, особенности и способов формирования примененных конструкционных материалов может изменяться в самых широких пределах. Естественно, что с увеличением отношения затрат на отделочные работы к себестоимости всего изделия рациональный выбор покрытий и особенно способов их нанесения становится существенным, а иногда определяющим экономику производства фактором. Значительное влияние на выбор покрытий и способов их нанесения оказывает планируемый объем производства изделий и предполагаемая стабильность их выпуска, определяющая степень целесообразности затрат на подготовку отделочного производства. При крупносерийном и массовом выпуске изделий, выбирая покрытия, необходимо учитывать возможность механизации и автоматизации основных отделочных операций, сводящих к минимуму трудоемкие ручные работы. Наконец, следует иметь в виду, что обычно конструирование изделия производится применительно к условиям конкретного производства. Поэтому при выборе покрытий и способов их нанесения нужно учитывать реальные возможности данного цеха и специфику отделочных цехов вообще. В этом смысле, во-первых, целесообразно стремиться к использованию уже имеющихся в цехе технологических процессов и, во-вторых, избегать применения большого количества различных по своей природе и способам нанесения покровных пленок. Приведенные краткие соображения относительно связи между выбором покрытий и технико-экономическими данными, естественно, не претендуют на безусловность, являясь лишь некоторым обобщением практического опыта. Реклама:Читать далее:Оценка покрытий некоторых изделииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|