|

|

Категория:

Покрытия Далее: Методика выбора покрытий Среди различных вариантов получения комбинированных покрытий текстурированные металлолаковые покрытия являются сравнительно новыми и малоразработанными. Тем не менее, выполненные за последнее время работы, показали возможность получения покрытий, обладающих принципиально новыми декоративными свойствами, иногда напоминающих некоторые природные текстуры. Текстурированными металлолаковыми покрытиями мы будем называть бинарные покровные пленки типа металл — лак, в которых узор макротекстуры, полученный путем физико-химической обработки металлической подложки, защищен слоем прозрачного лака. Эти покрытия, помимо декоративных достоинств, удачно сочетают в себе типичные свойства металлических и полимерных пленок. В антикоррозионном отношении они не уступают известным многослойным металлическим и лакокрасочным композициям, являясь практически беспористыми. Наличие лаковой защиты допускает применение в качестве металлического подслоя не только протекторных покрытий, но и металлов, являющихся катодом в электрохимической паре основа — покрытие, а также металлов и сплавов, окисляющихся и тускнеющих на воздухе. Антикоррозионные и прочностные характеристики текстурированных металлолаковых покрытий в конечном счете определяются свойствами защитной лаковой пленки, которая при условии достаточно высокой адгезии к металлической подложке должна обладать максимально возможной твердостью, износостойкостью, прозрачностью и бесцветностью. Адгезионная связь между металлической подложкой и полимерной пленкой при прочих равных условиях в. определенной степени зависит от природы металла, на каторый наносится лакокрасочное покрытие, несколько убывая в ряду хром, никель, углеродистые стали, железо, медь, цинк, латунь, алюминий и олово. Такая зависимость обусловлена различием в величине поверхностной энергии металлов, которая в большинстве случаев коррелируется с твердостью последних. Недостаточную износостойкость подходящей по остальным показателям лаковой пленки можно компенсировать соответствующим увеличением ее толщины. Высокая прозрачность и бесцветность покровного лака в первую очередь необходимы для сохранения четкости и выразительности текстуры, полученной на металлической подложке. Кроме того, эти свойства покровных лаковых пленок дают возможность осуществлять цветное тонирование текстур с высокой чистотой и насыщенностью путем адсорбции на пленке светостойких органических красителей из их водных растворов. Для цветного тонирования пригодны только текстурированные металлолаковые покрытия, близкие по своим спектральным характеристикам к белым или светлосерым ахроматическим цветам. Среди многочисленных обратимых и необратимых лаков, представленных в ГОСТ и технических условиях на лакокрасочную продукцию, трудно отдать безусловное предпочтение какому-либо одному или даже нескольким из них. Но, в общем, следует стремиться к применению необратимых лаков горячей сушки, которые образуют более надежные в эксплуатации покровные пленки. В отличие от известных полиграфических методов текстурирования поверхности металлов, которые применимы только для плоских поверхностей или тел вращения, рассматриваемые ниже способы отделки пригодны для деталей самой различной формы. Вместе с тем некоторые из этих способов могут быть применены для изготовления листового инкрустационно-го материала, выдерживающего резку и штамповку без глубокой вытяжки. В этом случае требования к адгезии и эластичности лаковых пленок должны быть особенно высокими. По-видимому, вместо лакирования текстури-рованных листов для производства инкрустационного материала можно применить процесс дублирования прозрачными пластмассовыми пленками на каландрах. Область применения металлолаковых комбинированных покрытий вообще и текстурированных в частности ограничивается отделкой деталей, не подвергающихся в процессе эксплуатации систематическим истирающим усилиям. Они с успехом могут быть использованы в качестве защитно-декоративных покрытий на корпусных деталях различных аппаратов и приборов культурно-бытового назначения, для отделки конструктивных элементов электросветильников, изделий металлогалантереи и сувениров. Наличие макротекстуры, как уже отмечалось ранее, дает в ряде случаев возможность снизить требования к качеству подготовки металла основы, значительно уменьшая затраты на механическую обработку перед нанесением покрытия. Способность текстурированных покрытий маскировать мелкие дефекты поверхности основы особенно выражена у макротекстур, обладающих эффектом псевдорельефа. Здесь, как и в дальнейшем изложении, термин «псевдорельеф» характеризует впечатление объемности узора, свойственное некоторым видам естественных и искусственных макротекстур. В настоящее время для получения различных узоров макротекстуры на металлических подложках наметилось два принципиально различных направления. Первое из них характеризуется образованием красивой поликристаллической макротекстуры при определенных условиях термокристаллизации металлической подложки с последующей химической или электрохимической обработкой последней. Типичными металлолаковыми покрытиями, иллюстрирующими это направление, являются «кристаллит» и «искрит». Второе направление обусловлено получением на металлических пленках узора за счет избирательного оксидирования, травления или других химических и электрохимических процессов, в результате которых на металлической подложке возникает ритмично повторяющийся узор за счет различных локальных цветовых или фактурных сочетаний. Это направление представляют такие покрытия, как «хром-агат» и «слоит». Наиболее разработанным и нашедшим разностороннее применение в промышленности является текстуриро-ванное металлолаковое покрытие, которое автор назвал кристаллитом. Принцип и технология его получения состоят в следующем. На соответственно подготовленную поверхность металла электролитически наносят слой олова толщиной 2—3 мкм. Луженные детали подвергают термообработке при температуре 300—350 °С до оплавления указанного оловянного слоя. Охлаждаясь и затвердевая, жидкая оловянная пленка образует эффективную макрокристаллическую текстуру, которая скрыта под тонкой окисной пленкой и проявляется лишь при последующей химической или электрохимической обработке. Полученные крупнокристаллические узоры образуют текстуру, напоминающую изморозь или перламутр. Вследствие механической непрочности они должны быть за-щищенны слоем прозрачного бесцветного или окрашенного лака. Таким образом, технологический процесс получения кристаллита состоит из следующих основных операций: Кристаллит относится к текстурированным покрытиям с ярковыраженным псевдорельефом, способным в значительной степени маскировать различные мелкие дефекты, имеющиеся на поверхности основного металла. Поэтому перед нанесением оловянного покрытия не требуется весьма тщательной механической обработки, такой, например, которая выполняется перед нанесением обычных защитно-декоративных металлопокрытий. Детали, изготовленные из холодного проката и не имеющие на своей поверхности крупных забоин, царапин и других дефектов, могут подвергаться лужению вообще без предварительной отделочной шлифовки. Обезжиривание и декапирование перед нанесением кристаллита являются обязательными операциями и выполняются по стандартной технологии, рекомендованной в разделе, посвященном однослойным покрытиям.

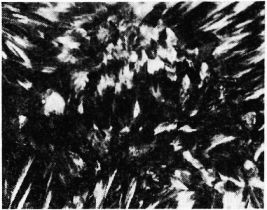

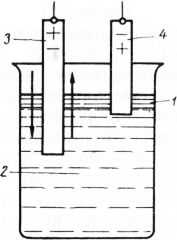

Рис. 1. Узор кристаллита. Оловянную пленку, как основу для получения кристаллита, можно наносить на соответственно подготовленную поверхность из сернокислых, солянокислых и щелочных (станнатных) электролитов. Последние обладают наилучшей рассеивающей способностью, образуя плотные мелкокристаллические осадки олова, прочно сцепленные с основой. Однако их производительность значительно ниже, чем кислых электролитов. В большинстве случаев в производственной практике для получения кристаллита используются стандартные электролиты сернокислого лужения. В них при комнатной температуре и катодной плотности тока 2—3 а/дм2 покрытие толщиной 2—3 мкм получается за 5—8 мин. Такая толщина оловянной пленки является оптимальной по следующим соображениям. Термическая обработка (оплавление) оловянных покрытий при получении кристаллита производится в атмосфере горячего воздуха, в большинстве случаев без применения защитных флюсов растворов. При этом расплавленная пленка олова сравнительно быстро и активно окисляется. Толщина окисной пленки в некоторых случаях достигает нескольких десятых микрометра а иногда и более. Естественно, что применение оловянных покрытий толщиной менее 2 мкм приводит к полному или почти полному их окислению и кристаллит не образуется. С другой стороны, известно, что оловянные гальванопокрытия при оплавлении склонны к каплеобразованию (появление корольков) и наплывам в тем большей степени, чем больше их толщина. Максимальной толщиной, при которой указанные дефекты еще отсутствуют, является толщина в 3—4 мкм. После лужения детали подвергаются термообработке, в процессе которой происходит собственно формирование кристаллической текстуры. Декоративные достоинства узорЪ, образующегося во время термокристаллизации оловянной пленки, зависят от размеров, формы и ориентации элементов поликристаллической макроструктуры. При этом следует иметь в виду, что процесс кристаллизации тонких оловянных пленок при переходе их из жидкой в твердую фазу весьма чувствителен к различным факторам, наиболее существенными из которых являются: При прочих равных условиях, чем больше скорость охлаждения расплавленной оловянной пленки, тем мельче образующаяся кристаллическая структура. Направленный концентрированный отвод тепла ориентирует поликристаллы вокруг центра охлаждения, являясь условием для создания красивых искусственных центров кристаллизации. В условиях серийного или массового нанесения покрытия наиболее надежным и стандартным способом управления характером текстуры (размеры и форма кристаллов) является варьирование природы металлической основы или соответствующей ей тончайшей подложки. Например, на деталях из холоднокатанной стали образуется характерный крупнокристаллический узор. Однако, достаточно нанести на их поверхность перед лужением тонкие пленки никеля или меди, чтобы при тех же условиях оплавления получить измельчение текстуры. Исследования, выполненные автором, показали, что чем лучше основа или подложка смачивается жидким оловом, тем при прочих равных условиях мельче рисунок кристаллического узора. Это объясняется определенным для данного смачивания соотношением между скоростями образования центров кристаллизации и роста отдельных кристаллов. Выбор в качестве оптимальной температуры оплавления 300—350 °С обусловлен следующими соображениями. Температура плавления олова составляет 232 °С.

Рис. 2. Искусственный центр кристаллизации.

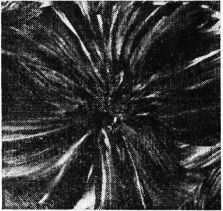

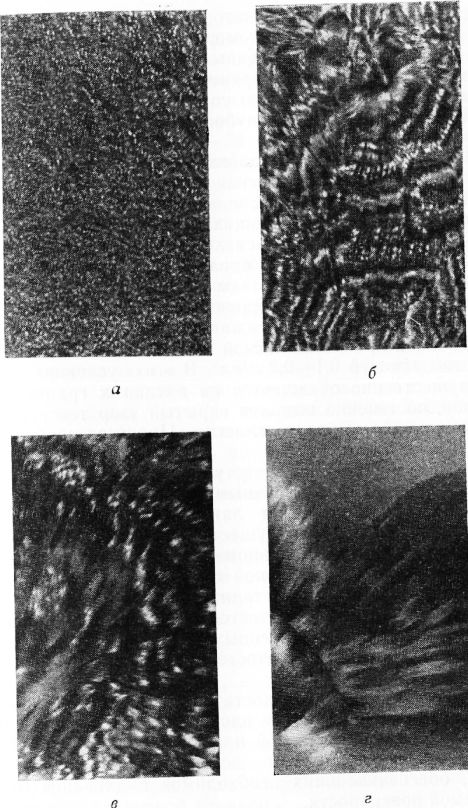

Рис. 3. Влияние природы металлической подложки па характер кристаллического узора: Оплавление ведут при некотором перегреве, необходимом для обеспечения равномерной кристаллизации при возможных в производственных условиях местных температурных перепадах. Верхний температурный предел обусловлен необходимостью сохранения тонкой оловянной пленки от слишком глубокого окисления, приводящего к пережогам. На оплавленном слое олова, покрытом тонкой окисной пленкой, кристаллическая структура не видна. Ее проявление основано на использовании повышенной активности границ, разделяющих отдельные монокристаллы, и может осуществляться химическим травлением, а также электрохимической анодной или катодной обработкой. Наилучшие результаты дает катодная обработка оплавленных деталей в сернокислом электролите лужения с минимальным содержанием поверхностно-активных добавок при очень низкой катодной плотности тока, не превышающей 0,1—0,2 а/дм2. В этих условиях олово преимущественно осаждается на активных гранях кристаллов, постепенно выявляя скрытый узор текстуры до максимальной выразительности. После высушивания текстурированную поверхность деталей защищают прозрачными бесцветными или окрашенными в нужный цвет лаками. Однако лакировка цветными лаками имеет существенные недостатки. Первым из них является неравномерность интенсивности окраски, связанная с различной толщиной лаковой пленки и особенно заметная на деталях сложной конфигурации. Второй недостаток заключается в выцветании красителей на деталях, подверженных солнечному облучению, так как ассортимент светостойких красителей весьма ограничен. Устранение первого недостатка возможно при замене окрашивания лака в массе адсорбционной окраской высохшей бесцветной лаковой пленки в водных растворах красителей с добавками поверхностно-активных веществ, обеспечивающих необходимое смачивание окрашиваемой поверхности. Для получения светостойких в условиях любой интенсивности облучения окрашенных пленок применяется способ электрохимической окраски текстуры кристаллита. Этот способ заключается в том, что на свежепрояв-ленной текстуре получают тончайшие интерферирующие пленки закиси меди, которые образуют при катодной обработке текстурированных деталей. Электролит для электрохимического окрашивания содержит в литре воды 125—150 г буры, 8—15 г сульфата меди и 0,01 г поверхностно-активной добавки типа ОГ1-7 или ОП-Ю. Температура раствора — 35—40 °С. Анодами служат медные пластины. Начальная (в течение первых 0,5—1 мин) катодная плотность тока составляет 0,2— 0,3 а/дм2. Рабочая плотность тока — 0,02—0,03 а/дм2. В процессе электролиза текстура кристаллита последовательно окрашивается в золотисто-коричневый, фиолетовый, сине-голубой, салатовый, золотистый, розовый, малиновый и зеленый цвета с интервалом прохождения каждого цвета около 3 мин. На желаемом цвете процесс прекращается, а промытые и высушенные детали подвергаются защитной лакировке бесцветным лаком. Недостатками электрохимического способа цветного тонирования являются высокие требования к тщательности проведения процесса и недостаточная воспроизводимость цвета на отдельных деталях. Вместе с тем этот способ дает возможность получать исключительно красивые переходы цветов на кристаллической текстуре, чего нельзя достичь применяя окраску органическими красителями. Электрохимически окрашенные образцы кристаллической текстуры испытывались автором на светостойкость более трех лет и показали отличные результаты. Родственным кристаллиту текстурированным метал-лолаковым покрытием является искрит, напоминающий узор снежного инея. Здесь кристаллическая текстура образуется не в покровной металлической пленке, а в толщине металла основы, и для данного варианта отделки может быть получена только на деталях из чистого деформированного алюминия. Процесс получения искрита состоит из трех основных операций — термической обработки металлической основы, проявления кристаллического узора и защиты его прозрачной покровной пленкой. Первая операция — термообработка — собственно обусловливает образование в массе металла макрокри-сталлической структуры как основы для последующего получения декоративного эффекта, Сущность этой операции заключается в собирательной рекристаллизации деформированного, напряженного алюминия. Рост кристаллического зерна в процессе собирательной рекристаллизации происходит за счет поглощения одних зерен другими. Условиями для ее протекания являются энергетически неустойчивое состояние металла, вызываемое упрочнением в процессе формообразования деталей, и достаточно высокая температура, обеспечивающая необходимую подвижность атомов. Процесс собирательной рекристаллизации пластически деформированных металлов подчиняется некоторым закономерностям хорошо известным из многочисленных экспериментальных работ. Эти закономерности таковы. Как установлено опытами автора, при получении ре-кристаллизованной структуры алюминия ценные декоративные композиции можно получать лишь при определенной величине и степени равномерности зерен. По-видимому, наибольшим декоративным эффектом обладает равномерная структура при средней величине зерна 1 мм, имитирующая снежный искристый иней. Крупные и неравномерные кристаллические образования, вряд ли могут представить интерес для декорирования поверхности алюминия. Из теории рекристаллизации известно, что для получения равномерной макроструктуры следует: При прочих равных условиях зависимость между степенью деформации, температурой отжига и величиной рекристаллизованного зерна для алюминия иллюстрируется пространственной диаграммой на рис. 4.

Рис. 4. Зависимость величины рекристаллизационного зерна от степени деформации и температуры отжига. Температура начала рекристаллизации для чистых металлов в большинстве случаев составляет 40% от температуры плавления. Серия опытов, проведенных автором на алюминиевых деталях, формообразованных при различных условиях степени деформации, позволяет сделать следующие выводы: Вторая операция — проявление скрытого кристаллического узора заключается в химической или электрохимической обработке поверхности рекристаллизованного алюминия в специально подобранных растворах. С целью получения яркой и рельефной текстуры искрита эти растворы должны удачно совмещать травящие и полирующие свойства. В противном случае образующийся узор может быть рельефным, но землисто-матовым, «мертвым» (в случае преобладания травящих свойств) или ярким, но со слабовыраженной текстурой (преобладание полирующих свойств). Для химического способа проявления наиболее эффективным оказался раствор, который состоял из шести объемных частей соляной кислоты, шести частей воды и одной части азотной кислоты. Обработку проводят при температуре не более 30 °С в течение 15—20 мин. Перегрев раствора, возможный вследствие экзотермичности протекающего процесса недопустим, так как при этом начинают превалировать его травящие свойства. Азотную кислоту (как окислитель) можно заменять другими компонентами, способными пассировать алюминий в водном растворе. Замена соляной кислоты другими травителями вряд ли целесообразна. Электрохимическое проявление хорошо протекает в растворе, содержащем на один литр воды 150 г хлористого натрия и 175 мл азотной кислоты. Оптимальным интервалом анодных плотностей тока при комнатной температуре раствора следует считать 6— 12 а/дм2, которому соответствует временной режим 6—18 мин. Полученная по приведенной выше методике текстура рекристаллизованного алюминия в атмосфере сухого воздуха (комнатные условия) в течение шести месяцев не изменяла внешнего вида. «Игра» и блеск кристаллов не ухудшались. Однако узор искрита механически непрочен, в связи с чем его обязательно нужно защищать какими-либо прозрачными пленками. Опробование для этой цели различных лаков холодной и горячей сушки показало, что все они, выполняя защитную функцию, снижают яркость и выразительность текстуры искрита. Более или менее приемлемы оказались лаки, характеристики которых приведены в табл. 8 и которые при высокой адгезии меньше других снижали декоративный эффект. В связи с отрицательным влиянием защитных лаковых пленок на рельефность текстуры исследована возможность ее защиты при помощи получения анодных оксидных пленок, обладающих, как известно, высокой износостойкостью. Оказалось, что большинство распространенных в практике анодирования электролитов в большей или меньшей мере также ухудшают декоративные свойства искрита. Наилучшие результаты дала анодная обработка рекристаллизованных деталей в 5%-ном растворе серной кислоты при анодной плотности тока 0,5 а/дм2 в течение 10 мин, а также анодирование в щавелевокислом электролите. Эффектные металлолаковые покрытия, имеющие слоистую текстуру с различными цветовыми и фактурными композициями, объединяются под общим названием «слоит». Покрытия этого типа могут быть получены на основе различных металлов или соответствующих металлических подложек. Принцип получения текстурированных слоистых покрытий основан на избирательной химической или электрохимической обработке металлических подложек. Эта обработка осуществляется в процессе дискретного прохождения деталей через относительно тонкий слой водного раствора электролита, который находится на поверхности тяжелой, не смешивающейся с электролитом инертной жидкости. Дискретный подъем или погружение деталей в двухфазной жидкой системе осуществляется с помощью различных электромеханических или гидравлических приводов по заданной программе. При этом участки деталей, в далный отрезок времени находящиеся в слое электролита под воздействием протекающей на их поверхности химической или электрохимической реакции приобретают цветовые или фактурные характеристики, отличные от общего фона металлической подложки. Композиция слоистого узора — ширина и частота полос, степень их цветовой или фактурной контрастности по отношению к фону, варьируется в широких пределах с помощью трех независимых переменных — режимом дискретного перемещения детали, т. е. шагом и временем выдержки ее в слое электролита, толщиной слоя электролита и скоростью реакции. Решающую роль для получения высококачественных слоистых текстур играет удачный выбор нижней и верхней фаз рабочей жидкости. Нижняя фаза — инертная жидкость— должна удовлетворять следующим основным условиям: Последнее условие имеет, в известной мере, второстепенное значение, так как расход инертной жидкости весьма мал, а зеркало ее в рабочей ванне защищено слоем электролита. Исследования автора показали, что перечисленным требованиям в значительной мере удовлетворяют некоторые тяжелые органические растворители типа хлорированных углеводородов. Среди них, по-видимому, наилучшим можно считать перхлорэтилен, плотность которого составляет 1,6—1,62 г/см3.

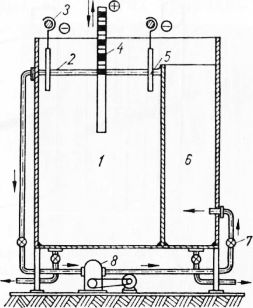

Рис. 5. Принципиальная схема установки для получения текстурированных металлолаковых покрытий «слоит»: Не менее разносторонний комплекс требований предъявляется к верхней фазе — электролиту, который должен в случае применения электрохимической обработки обладать: В случае химической обработки условия, сфромулированные во втором и третьем пунктах, не имеют смысла. Вместе с тем для химического способа текстурирования сложной и решающей задачей является оптимальный выбор скорости реакции, поскольку электролит в данном случае не инертен по отношению к подложке. Скорость химической реакции должна обеспечивать неизменность фактурных или цветовых характеристик фонового покрытия в период прохождения детали через слой электролита. В этой связи следует отметить, что химический способ получения слоистого узора, являясь более простым по сравнению с электрохимическим, всегда менее управляем, чем электрохимический. Слоистая текстура может образовываться при дискретном прохождении деталей как сверху вниз, так и снизу вверх через слой электролита. Однако вопрос о том, какой прием является наиболее целесообразным, дискретный подъем или спуск, надо решать в каждом конкретном случае, изучая условия протекания химической или электрохимической реакции на границе трех фаз: металл-электролит-инертная жидкость. Ширина различных по цвету или фактуре полос, составляющих композицию слоистого узора, в первую очередь, зависит от толщины слоя электролита и шага дискретной подачи. Что касается эстетической ценности рисунка, то она, при прочих равных условиях, определяется соотношением ширины полученных полос, которое, по-видимому, должно соответствовать основным принципам геометрической гармонии и, в частности, золотому сечению. Многообразие возможных технологических процессов получения слоистых текстур на различных металлических подложках электрохимическим способом может быть разделено на три специфических группы — позитивно-анодные, позитивно-катодные и, наконец, негативно-анодные процессы. К позитивным процессам относятся такие, в которых полосчатый узор образуется непосредственно на фоне основной металлической подложки путем ее анодной или катодной обработки в слое электролита. Негативный объединяет те случаи, когда на основную подложку химическим или электрохимическим путем наносится тонкая (обычно не более 1 мкм) сплошная фоновая пленка, которая затем растворяется с помощью анодной обработки. Преимуществом позитивных процессов перед негативными является их меньшая трудоемкость. Однако применение негативного метода значительно расширяет декоративные возможности слоита и в ряде случаев может быть целесообразным. Детали из стали или другого конструкционного металла подвергаются электролитическому цинкованию в цианистых, аммиакатных или сернокислых электролитах. Толщина получаемого покрытия составляет 9—12 мкм. После тщательной промывки (без сушки) на тех же катодных подвесках детали текстурируются. Для этого они погружаются в двухфазный рабочий раствор ниже границы, разделяющей электролит и инертную жидкость, а затем по заданной программе дискретно поднимаются, проходя через слой электролита в качестве анода. Катодами служат никелевые пластины. Нижняя фаза рабочего раствора представляет собой технический пер-хлорэтилен, а верхняя — электролит, содержащий в литре воды 100 г едкого натра и 10 г двуххромово-кислого натрия или калия. Температура раствора комнатная. Анодная плотность тока — 5—10 а/дм2. В отсутствии тока электролит практически не реагирует с цинковой подложкой. При включении тока на участке поверхности детали, находящейся в данное время в электролите, возникает пленка, образованная продуктами растворения и окисления цинка, которая изменяет свой цвет во времени от светло-серого до черного. Для получения интенсивно черной полосы требуется 8—10 сек. Задавая одновременно программу шага дискретной подачи и режим постоянного тока при данной толщине электролита, можно получить самые различные серо-черные полосчатые композиции, подобные тем, которые показаны на рис. 39. Средняя производительность процесса составляет примерно 1 м за 10 мин при толщине слоя электролита 8—10 мм. Рассмотрим теперь пример позитивно-катодного сло-ита, получаемого на подложках из меди и ее сплавов и представляющего собой эффектные розово-черные или золотисто-черные полосчатые композиции.

Рис. 6. Текстурированное ме-таллолаковое покрытие «цинк — слоит» на фоне полосчатого мрамора. Медная или латунная основа или подложка катодно текстурируются в слое электролита черного хромирования при катодной плотности тока 50—100 а/дм2. При этих условиях черная полоса достаточной интенсивности формируется за 5—6 сек, что обеспечивает довольно высокую производительность процесса. Негативно-анодный метод целесообразно применять в тех случаях, когда высококачественную цветовую или фактурную слоистую текстуру невозможно получить за достаточно короткое время позитивным способом. Например, известно, что красивые тонкие пленки образуются на меди и ее сплавах путем их анодной обработки в 15—20%-ном растворе щелочи при 70—100 °С и анодной плотности тока 1—2 а/дм2 в течение 5—6 мин. Повышение плотности тока с целью интенсификации процесса невозможно в связи с пассивированием подложки. В этом случае медные или латунные подложки целиком оксидируются в растворе указанного состава, а затем текстурируются анодной обработкой в слое электролита, способного к быстрому электрохимическому растворению черной окисной пленки меди. Все рассмотренные технологические варианты слоита рассчитаны на защиту полученного узора прозрачными лаковыми пленками. Область применения металлолаковых покрытий вообще и слоита с лаковой защитой в частности ограничена кругом деталей, не подвергающихся в процессе эксплуатации трению и царапанию. Расширения области применения слоистых покрытий можно достигнуть, применяя хром-слоит на блестящей никелевой подложке. Этот вариант отделки может быть решен как позитивно-катодным, так и негативно-анодным методом. В первом случае хром-слоит образуется путем катодной обработки блестящей никелевой подложки в тетрахроматном электролите, содержащем в литре воды 300—350 г хромового ангидрида, 70—80 г едкого натра, 2—3 г серной кислоты и 2—3 г сахара или другого восстановителя при комнатной температуре и катодной плотности тока до 100 а/дм2. При этом образующиеся светло-серые матовые полосы хрома приятно сочетаются с блестящим фоном никеля. Разновидностью этого варианта является осаждение на блестящем никеле черных полос хрома из электролита черного хромирования. В тех случаях, когда возникает необходимость получать хром-слоит на деталях относительно сложного рельефа, лучше использовать негативно-анодный вариант, который состоит в следующем. Блестящая никелевая подложка целиком покрывается тонким слоем (0,5—1,0 мкм) серого или черного хрома в указанных выше электролитах, после чего подвергается текстурированию в слое 15—20%-ного раствора едкого натра при комнатной температуре и анодной плотности тока 20—30 а/дм2. Катодом служит никель. При этом тонкий слой хрома в течение 3—5 сек растворяется, обнажая блестящие полосы никеля. Приведенные выше технологические процессы получения текстурированных покрытий типа «слоит» электрохимическим способом далеко не исчерпывают возможностей метода. Так, например, интересные цветовые и фактурные композиции слоита можно получить на основе электролитически оксидированного алюминия, используя способ образования цветовых нерастворимых соединений в порах оксидной пленки. Для этой цели, в зависимости от особенностей протекания реакции образования цветных пигментов, можно применять как позитивно-анодный, так и позитивно-катодный методы. В отличие от электрохимического химический способ текстурирования, как уже упоминалось, является менее управляемым. Вместе с тем он обладает следующими преимуществами. Химическое текстурирование может выполняться позитивным и негативным способами. Примером позитивного способа является получение блестящих полос на фоне матового цинкового покрытия, образующих очень эффективную полосчатую текстуру. После нанесения матового цинка толщиной 8—10 мкм детали дискретно пропускаются через слой электролита для химического полирования цинка, который содержит в 1 ‘л воды 250 г хромового ангидрида, 130 мл азотной кислоты и 15 мл серной кислоты. Время выдерживания в слое колеблется от 5 до 15 сек. Текстурированные детали после осветления в 10°/о-ном растворе едкого натра тщательно промываются и после сушки покрываются слоем защитного лака. Примером негативного способа может служить процесс получения черно-розовых или черно-золотистых полосчатых текстур на основе медной или латунной подложки. Эти подложки полностью электролитически оксидируются по технологии, приведенной выше, а затем химически текстурируются в слое разбавленных серной и соляной кислот. Продолжительность процесса химического текстурирования не превышает 10—12 сек. Возможны и другие варианты химического текстурирования, каждый из которых дает специфический, отличный от других декоративный эффект. Декоративные композиции слоита можно также получать и на основе неметаллических конструкционных материалов — стекла, керамики и пластмасс, покрываемых слоем металла. Технологическое оборудование, необходимое для получения слоистых текстур, состоит из двух основных частей—ванны и устройства для дискретной подачи, конструкция которых должна вписываться в поточную линию ванн, выполняющих все предшествующие и заключительные операции. Такая линия, например, для получения цинк-слоита должна состоять из следующих последовательно расположенных ванн — обезжиривания, горячей и холодной промывок, декапирования, цинкования, промывки, нанесения слоита, промывки и сушки. В ряде случаев целесообразно сразу после сушки смонтировать устройство для защитной лакировки и сушки лаковой пленки. Здесь весьма интересным может оказаться применение элек-трофоретического способа лакирования. На такой линии транспортировку деталей из ванны в ванну можно осуществлять автоматически, в соответствии с заданной программой, или при помощи самоходного тельфера, движущегося по монорельсу, подвешенному к потолочному перекрытию. Последний вариант является простым и удобным, если на монорельсе подвешиваются два тельфера, стандартный и приспособленный для нанесения слоита. Первый из них обслуживает ванны, выполняющие все операции до нанесения слоита. Его функция оканчивается погружением оцинкованных и промытых деталей в ванну слоита. Второй, специальный тельфер снабжен программным устройством для дискретного подъема подвесок с деталями из ванны слоита. Питание подвесок с деталями постоянным током в период их дискретного подъема осуществляется гибким кабелем, соединяемым с токо-ведущей штангой специальной накидной муфтой, которая снимается со штанги в ванне промывки, следующей за операцией нанесения слоита. Такой вариант питания током вполне допустим, если учесть, что поверхность, одновременно подвергающаяся электрохимической обработке, невелика и для обычных размеров ванн не превышает 1—2 дм2. Ванна для слоита представляет собой двухъемкостный резервуар, сваренный из конструкционной стали и снабженный бортовой аспирацией. Ее поперечный разрез схематически показан на рис. 37. Находящийся в емкости справа электролит медленно перетекает в рабочую емкость, заполненную инертной жидкостью (перхлорэтиленом), и при помощи помпы или насоса снова поступает в резервную емкость. Тем самым достигается непрерывное обновление электролита в рабочем слое и стабильность его состава. Толщина слоя электролита с достаточной для практики точностью регулируется уровнем инертной жидкости. В случае применения агрессивного электролита емкости, коммуникации и насос должны быть футерованы кислотостойкими материалами. При этом нет надобности полностью футеровать рабочую емкость, а лишь участок ее периметра, соприкасающийся с электролитом.

Рис. 7. Устройство ванны для получения слоита: Различные технологические варианты слоита могут быть применены для декорирования наружных деталей приборов и культурно-бытовых изделий, например для отделки деталей светильников, пылесосов, будильников, предметов металлогалантереи и др. При этом следует иметь в виду, что для получения высококачественного слоистого узора пригодны лишь те детали, конфигурация которых исключает локальное капиллярное поднятие жидкости.

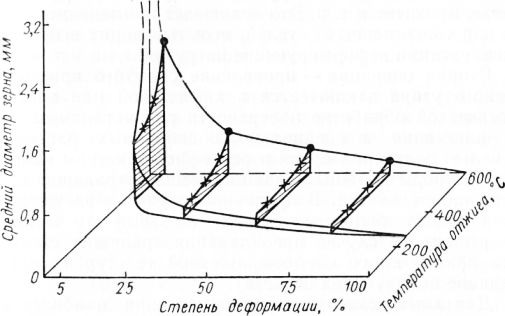

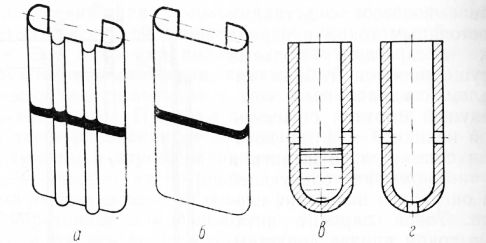

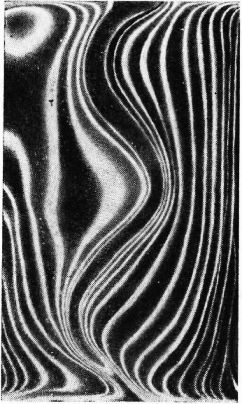

Рис. 8. Примеры конфигурации деталей, пригодных (б. г) и непригодных (а, в) для получения слоистых покрытий. Наличие полостей, в которых эта жидкость может задерживаться при извлечении деталей из ванны, также ведет к нарушению структуры слоита. Малоразработанной, но очень красивой отделкой, представляющей, как и слоит, второе направление в области создания текстурированных металлолаковых покрытий, является хром-агат. Узоры текстуры этого покрытия напоминают некоторые природные минералы и могут использоваться для декорирования различных металлических изделий и сувениров. Текстура хром-агата образуется при электролитическом выделении хрома из водных растворов хромовой кислоты в присутствии небольших количеств (2—10 г/л) уксуснокислых солей кальция, бария и цинка, а также органических кислот типа уксусной или щавелевой. Присутствие в растворах в заметных количествах анионов различных минеральных кислот, например сульфатов, недопустимо. При температуре 40—45 °С и катодной плотности тока 30—40 а/дм2 в течение нескольких минут на металлических катодах образуется хромовое покрытие серо-голубого цвета с тонкими светло-серыми прожилками, композиция которых характерна для многих природных слоистых образований. Однако, непосредственно после хромирования узор не представляет декоративного интереса. Только после нанесения на хром-агатовое покрытие прозрачной лаковой пленки он приобретает контрастность и становится эстетически выразительным, подобно тому как оживают цвет и фактура прибрежных камней, смоченных морским прибоем. В этом покрытии лаковая пленка выполняет лишь декоративную функцию, так как хром-агатовая текстура в механической и антикоррозионной защите не нуждается. Отсутствие детальных исследований процесса образования хром-агатовой текстуры затрудняет получение управляемых текстурных композиций и препятствует внедрению этого вида отделки в производство. На основании общих представлений о механизме катодного выделения хрома из растворов его кислоты, которые содержат добавки различных кислот и солей, можно предположить, что образование узора непосредственно связано с поведением вязкой коллоидной пленки, возникающей в прикатодном пространстве при электролизе.

Рис. 9. Текстура хром-агатового покрытия. Реклама:Читать далее:Методика выбора покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|