|

|

Категория:

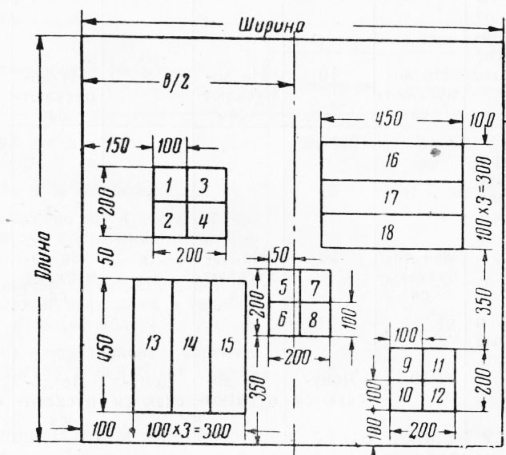

Производство древесноволокнистых плит Далее: Баланс воды и волокна Требования, предъявляемые к плитам, и отбор проб для испытаний По физико-механическим свойствам плиты подразделяются на три типа: изоляционные, полутвердые отделочные и твердые отделочные, а по внешнему виду делятся на I и II сорта. Плиты других типов и размеров могут изготовляться по соглашению заказчика с заводом-изготовителем. В изломе плиты должны иметь однородную структуру; не допускается наличие трещин и расслоений. Плиты должны быть рассортированы по размерам и сортам. Для осмотра плит и определения их размеров отбирают пробы в количестве 5% от каждого сорта и размера. Если из этого количества не отвечают требованиям менее 5% — партия принимается, в противном случае повторно отбирается двойная проба. Если последняя дает неудовлетворительные результаты, партия данного сорта и размера приемке не подлежит. После проверки размеров и внешнего вида плит отбирают пробы для определения физико-механических свойств в следующих количествах (в шт.). В случае неудовлетворительных результатов испытаний механических свойств, объемного веса, гигроскопичности и водопогло-Щения испытание повторяют на удвоенном числе образцов. При неудовлетворительных повторных испытаниях вся партия бракуется. Количественный учет плит ведется в квадратных метрах. Длина и ширина их определяется стальной рулеткой, толщина штангенциркулем. Измерение толщины производится в шести точках на расстоянии не менее 25 мм от кромок плит: в двух точках каждой Длинной стороны плиты с расстоянием между точками замера около 1/3 длины изделия и по одной точке в середине торцовых сторон плиты. Отбор плит для определения физико-механических свойств производится по схеме, приведенной на рис. 1. Плиты, отобранные для вырезки испытываемых образцов, подвергаются акклиматизации при t = 20° (+5°) и относительной влажности воздуха 60—70% в течение 24 часов. Все вырезанные из плит образцы нумеруются и предназначаются для следующих испытаний:

Рис. 1. Схема отбора проб плит для испытаний

При наличии в вырезанных образцах дефектов вырезают новые образцы на расстоянии не менее 100 мм от кромок и торцов плит. Коэффициент теплопроводности определяется не реже одного раза в квартал. Определение объемного веса, влажности, водопоглощения и гигроскопичности Определение объемного веса. Объемный вес определяется путем взвешивания и обмера каждого образца отдельно. Взвешивание производится с точностью до 0,01 г, при этом толщина устанавливается, как среднее арифметическое четырех замеров по Испытание плит на огнестойкость Огневые испытания древесно-волокнистых плит производят на образцах размером 140X35 мм- Вырезанные образцы акклиматизируют при t— 18° и относительной влажности не выше 70% (допускаются колебания в пределах 0,5% между показаниями взвешивания образцов в течение 2 суток). Взвешивание производится на технических весах с точностью до 0,01 г. Подготовленные образцы испытываются по методу «огневой трубы». Для проведения испытания их подвешивают вертикально в железной трубе длиной 165 мм, диаметром 50 мм, толщиной 0,5 мм. Под образец, выступающий на 5 мм из нижней части трубы, подводят пламя горелки. Расстояние от верхней кромки горелки до образца составляет 10 мм. Источником огня является спиртовая или газовая горелка. Температура пламени газовой горелки 1000—1100°, а спиртовой горелки 900—950°. Применяется спиртовая горелка следующего размера: диаметр 70 мм, высота 30 мм, диаметр верхнего отверстия 3—5 мм. Высота пламени горелки 55 мм. Время выдержки образца в пламени спиртовой горелки 2,5 минуты. После удаления горелки регистрируют продолжительность самостоятельного горения, а затем тления образца. По окончании горения и тления образцы охлаждают и взвешивают.

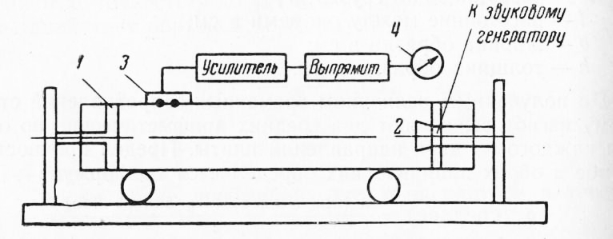

Рис. 2. Схема определения коэффициента звукопоглощения методом стоячей волны:

1 — образец; 2 — излучатель; 3 — микрофон; 4 — гальванометр

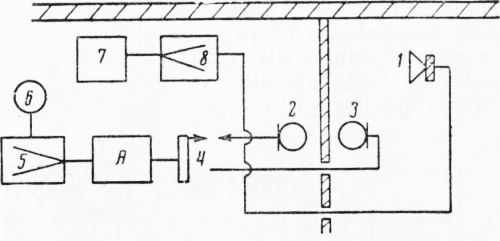

Микрофонный ток усиливается широкополюсным усилителем, выпрямляется и измеряется стрелочным гальванометром. Измерение коэффициента звукоизоляции Громкоговоритель помещается за исследуемой перегородкой. Два совершенно идентичных микрофона располагаются по обеим сторонам перегородки. Посредством ключа микрофоны подключаются к логарифмическому аттенюатору (прибор, осуществляющий затухание звука), включенному в цепь усилителя, имеющего на выходе измерительный прибор. В начале измерений включается громкоговоритель, к которому подаются токи звуковой частоты от звукового генератора, усиленные мощным усилителем. Ключом включается микрофон, находящийся в исследуемом помещении. Варьируя мощность, подаваемую на громкоговоритель, и коэффициент усиления усилителя, добиваются некоторого отклонения стрелки прибора до определенной величины. Переключив затем ключ на микрофон, вводят затухание в цепь микрофонного усилителя посредством логарифмического аттенюатора, проградуированного в децибелах до тех пор, пока стрелка прибора не даст того же отклонения. Необходимо сделать ряд перемещений микрофонов и громкоговорителя в 5—10 точек и произвести измерения для каждого случая. При определении KRс показания аттенюатора усредняются. Подобные измерения можно производить посредством шумомера. В этом случае определяется уровень звука в исследуемом помещении и за перегородкой. Разность в показаниях прибора дает величину коэффициента звукоизоляции.

Рис. 3. Схема определения коэффициента звукоизоляции:

1 — громкоговоритель; 2 и 3 — микрофоны; 4 — ключ; 5 и 8 — усилители; 6 — измерительный прибор; 7 — звуковой генератор

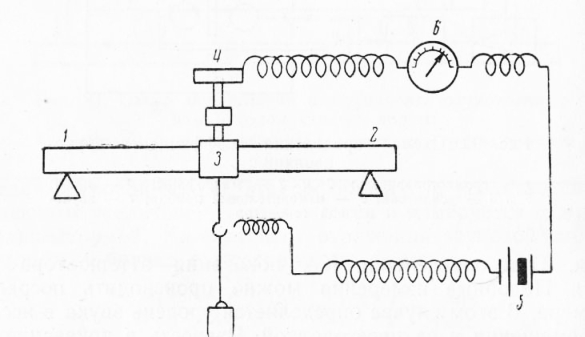

Характеристика упруго-вязких свойств Определение статического модуля упругости. Для испытания излагаемым методом пригодны образцы древесно-волокнистых плит и картонов с весом 1 м2 не менее 1000—1200 г/м2. Для тонких материалов этот метод непригоден. Испытуемый образец длиной 30 см, шириной 1,5 см и толщиной 1—2 мм помещают в свободном состоянии на двух опорах. Для прижатия образца к опорам на чашку, прикрепленную к хомутику, который надет на середину образца, троекратно в течение 20 секунд помещают груз в 10 г, после чего его увеличивают до 20 г и штифт приводят в соприкосновение с хомутиком, замыкая ток, получаемый от батареи. Замыкание видно по отклонению стрелки вольтметра. Далее производят отсчет на шкале микрометрического штифта. Затем увеличивают груз до 100 г; при этом ток в цепи размыкается, так как образец дает прогиб, и хомутик опускается, отодвигаясь от штифта. После приведения путем вращения штифта 4 вновь в соприкосновение с хомутиком, производят второй отсчет на шкале штифта.

Рис. 4. Схема определения статического модуля упругости:

1 и 2 — опоры; 3 — хомутик; 4 — штифт; 5 — батарея; 6 — вольтметр

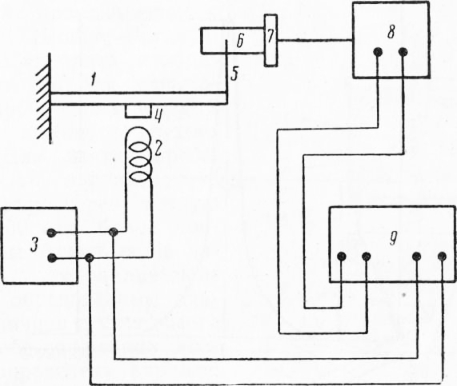

Определение динамического модуля упругости резонансным методом. При этом определении используется схема, приведенная на рис. 94. Образец длиной 20—25 см, толщиной не менее 1 мм и шириной 1,5 см, жестко закрепленный одним концом в тяжелом штативе, приводится в колебательное состояние переменной периодической силой от электромагнита, получающего питание от звукового генератора. Воздействие на образец осуществляется через железную пластинку, прикрепленную к образцу воском посередине. К свободному концу образца перпендикулярно его плоскости прикреплена полоска неактиничной бумаги, перекрывающая в оптическом приемнике пучок света, падающий от лампочки накаливания на фотоэлемент. Напряжение, получаемое в фотоэлементе, усиливается при помощи усилителя, а затем подается в катодный осциллограф. Светящаяся полоска, получаемая на фоне миллиметровой шкалы осциллографа, оказывается пропорциональной по своей длине амплитуде вертикальных колебаний свободного конца образца. Поворотом рукоятки звукового генератора, регулирующей число колебаний в секунду в герцах, находят на светящейся шкале осциллографа максимальную амплитуду свободного конца образца, которая соответствует собственной (резонансной) частоте данного образца. Отсчет производится по шкале рукоятки генератора в герцах.

Рис. 5. Схема определения динамического модуля упругости:

1 — образец; 2 — электромагнит; 3 — звуковой генератор; 4 — железная пластинка; 5 — полоска бумаги; 6 — оптический приемник; 7 — фотоэлемент; 8 — усилитель; 9 — осциллограф

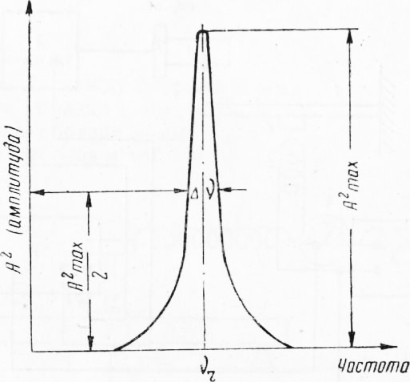

Определение вязкости и скорости релаксации резонансным методом Для этих определений используются та же схема и тот же метод измерения, что и для определения динамического модуля Упругости резонансным методом. После определения резонансной частоты образца снимают полную амплитудную кривую резонанса зависимости А (амплитуды) от Тч (частоты), поворачивая Рукоятку генератора вправо и влево от ее положения при резонансе. Снимают 10—12 точек, определяя амплитуды в относительных единицах по шкале осциллографа.

Рис. 6. Амплитудная кривая резонанса

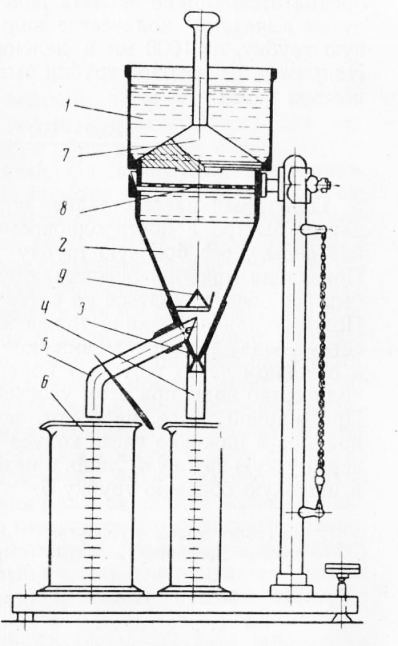

Рис. 7. Аппарат для определения степени размола:

1 — съемный цилиндр с сеткой; 2 — нижний конус, через который проходит масса; 3 — сужение в нижней трубке; 4 — прямая нижняя трубка; 5 — боковая изогнутая трубка; 6 — градуированный цилиндр; 7 — конус, закрывающий выход массы на сетку; 8 — сетка цилиндра; 9 — конус, с которого равномерно стекает масса во время испытания

Для контроля работы дефибраторов и рафинеров необходимо определять степень получаемого в них градуса размола. На производстве пользуются для этой цели широко применяющимся и бумажной промышленности аппаратом Шоппер-Риглера. Схема этого аппарата изображена на рис. 96. Для испытания берут пробу массы в количестве 2 г абсолютно сухого вещества. Для взятия пробы необходимо отфильтровать жидкую массу через тонкую сетку (№ 100 или более тонкую) и затем отжать ее на лабораторном гидравлическом прессе под определенным давлением. Величина достигаемого при этом обезвоживания должна быть определена заранее, в предварительной пробе, путем высушивания ее при 105— 110° в термостате до постоянного веса. Взятая проба (без высушивания) разбавляется водой при t = 20° до объема 1 л, тщательно размешивается и переливается в цилиндрическую верхнюю часть 1 прибора, сетчатое дно которого перекрыто конической пробкой, снабженной рукояткой. В приборе применяется сетка № 100. Нижняя, коническая часть прибора имеет две трубки для отвода фильтрующейся через сетку воды: боковая — большего диаметра и в вершине конуса прямая — меньшего диаметра. Над трубками помещается распределительный конус, препятствующий непосредственному попаданию в нижнюю трубку струи воды. В трубку на резьбе вставлен снизу клапан, которым регулируется скорость вытекания.воды из прибора. Этот клапан до начала опыта устанавливается в такое положение, чтобы в течение 7—8 секунд из прибора вытекало не более 40 мл воды. После перенесения в верхнюю, цилиндрическую часть прибора разведенной водой пробы (при закрытой пробке) под сливные трубки конической части подставляют градуированные мерные цилиндры для измерения количества вытекающей воды и поднимают коническую пробку вручную или при помощи специально приспособленного подъемного механизма. После того как сток воды через боковую трубку прекратится, можно сделать подсчет результатов. Он получается путем вычитания количества воды (в мл), вытекшей через боковую трубку, из 1000 мл и деления полученной разности на 10. Например, из боковой трубки вытекло 900 мл воды, тогда градус помола равен: При тощей массе стекание воды по обеим трубкам заканчивается быстро и почти одновременно. При жирной массе стекание воды через боковую трубку заканчивается гораздо раньше. Показания прибора основываются на способности тощей массы быстрее обезвоживаться на сетке по сравнению с жирной массой. Поэтому при испытании тощей массы быстро стекающая через сетку вода заполняет нижнюю часть конуса и сбрасывается в основном через широкую боковую трубку. Лишь небольшое количество воды при этом успевает вытечь через узкую трубку. При жирной массе, наоборот, вода постепенно стекает с сетки прибора в нижнюю часть конуса и в основном успевает вытекать через узкую трубку, лишь в незначительном количестве попадая в широкую боковую трубку. Реклама:Читать далее:Баланс воды и волокнаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|