|

|

Категория:

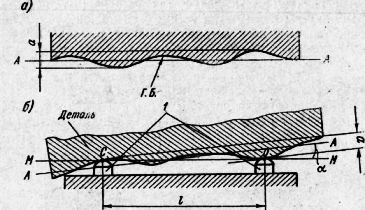

Приспособление для механической обработке Установить плоскую главную базу детали — значит совместить ее с какой-то заданной плоскостью приспособления. Реальная плоскость детали всегда имеет погрешность формы — неплоскостность, возникающую при обработке или вследствие коробления. И естественно, что абсолютно точно совместить плоскость детали, имеющую погрешность, с геометрической плоскостью приспособления практически невозможно. На рис. 1, а показано сечение опорной поверхности детали, на котором линия АА изображает правильную геометрическую плоскость, а кривая ГБ представляет собой утрированное изображение реальной поверхности, имеющей погрешности формы а.

Рис. 1. Погрешности плоскости и их влияние на точность установки. При установке детали в приспособление вследствие погрешности а геометрическая плоскость детали — линия АА — будет располагаться с перекосом относительно заданной плоскости приспособления — линии ММ. Это схематично представлено на рис. 30, б, где показана схема установки детали на опоры приспособления. Главной базой — плоскостью — деталь установлена на три опорных штыря 1, из которых два изображены в сечении. У механически обработанных плоскостей погрешность формы а обычно настолько мала, что практически погрешностью установки можно пренебречь. Поэтому при расчете приспособлений на точность в случаях, когда за главную базу принята обработанная плоскость, погрешность установки принимают равной нулю. Для установки детали с главной базой, имеющей вид плоскости, в приспособлении применяют основные и вспомогательные опоры.

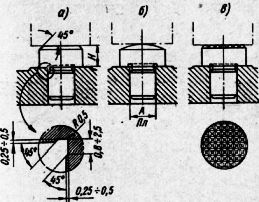

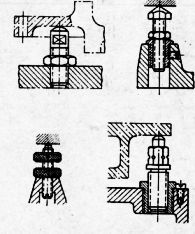

Рис. 2. Опорные штыри. Основные опоры. Эти опоры характеризуются тем, что их высота после изготовления или настройки приспособления не изменяется. Они и образуют в приспособлении ту плоскость, с которой требуется совместить главную базу детали при ее установке. Имеется несколько разновидностей основных опор. Наибольшая их часть стандартизована или нормализована, а остальные выполняются как специальные. К основным опорам, имеющим типовую конструкцию, относятся: опорные штыри; основные опоры самоустанавливающиеся; регулируемые винтовые опоры; опорные пластины. Рассмотрим их конструкции и области применения. Опорные штыри (ГОСТ 4083-57) выполняются с плоской, сферической или насеченной головкой. Опорные площадки в корпусе под штыри должны слегка выступать; все они обрабатываются одновременно, что обеспечивает расположение верхних точек (площадок) головок штырей в одной плоскости. Для этого высота головок Н штырей выполняется с отклонениями посадок С или С1 Иногда по высоте Н у штырей с плоской головкой оставляют припуск, чтобы иметь возможность прошлифовать плоскости головок штырей после их запрессовки в корпус.

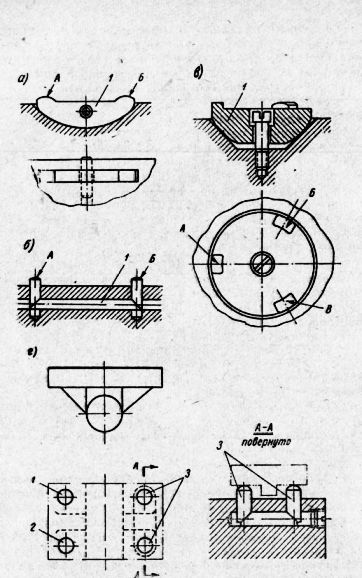

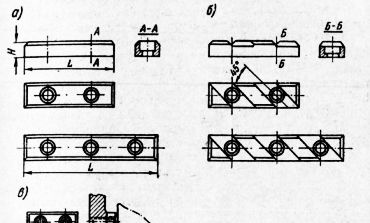

Рис. 3. Расположение постоянных опор при установке детали плоскостью. Штыри со сферической и насеченной головками применяют для установки необработанной плоскости детали, а с плоской — обработанной плоскости. Как в том, так и в другом случае при ориентировании детали главной базой в виде плоскости в приспособлении устанавливают три штыря, размещая их как можно дальше друг от друга. Иногда не представляется возможным разместить три опорных штыря так, чтобы при установке на них деталь занимала устойчивое положение. Например, при установке детали, показанной на рис. 2, а, ребро жесткости А не позволяет поставить третий опорный штырь в точке Б, как это следовало бы сделать с учетом расположения двух других опорных штырей. Если штырь поставить в стороне от ребра А так, как это показано на рис. 2, б, то деталь не будет занимать устойчивого положения. Четыре опорных штыря применить нельзя, так как вследствие погрешностей формы базовой поверхности последняя никогда не будет соприкасаться со всеми четырьмя штырями подобно тому, как на неровном полу не удается устойчиво поставить стол с четырьмя ножками. В этих случаях приходится использовать опоры особой конструкции — самоустанавливающиеся. Основные опоры самоустанавливающиеся разделяются по числу установочных поверхностей — рабочих точек— на двухточечные и трехточечные. При сборке приспособления все рабочие точки одной опоры устанавливаются на одной высоте — в плоскости, с которой требуется совмещать главную базу детали. Плоскость эта остается неизменной. При опускании одной рабочей точки другая (другие) поднимается. Поэтому основные самоустанавливающиеся опоры иногда называют сблокированными опорами. Указанные взаимосвязанные перемещения рабочих точек опоры осуществляются благодаря различным элементам конструкции: качанию равноплечего рычага, перемещению штифта со скосами, качанию шаровой пяты и т. п. Несмотря на то что основная самоустанавливающаяся опора имеет две или три рабочие точки, при установке детали она заменяет собой только один опорный штырь, обеспечивая одну опорную точку. Благодаря взаимосвязанным перемещениям все рабочие точки опоры будут контактировать с базой несмотря на погрешности ее формы, и, таким образом, базовая поверхность окажется установленной по высоте практически на том же уровне, на каком были расположены рабочие точки опоры при сборке приспособления. Пример применения бсновной самоустанавливающейся опоры для установки детали показан на рис. 3, г. Здесь деталь ставится на два опорных штыря и одну самоустанавливающуюся опору. Основные самоустанавливающиеся опоры используют вместо опорных штырей еще и в тех случаях, когда жесткость детали мала и при установке ее на три опорных штыря возможна деформация от сил резания или зажима. При замене одного, двух или даже всех трех штырей основными самоустанавливающимися опорами увеличивается число точек контакта детали с установочными элементами, что повышает сопротивляемость ее деформациям от внешних сил. В этих случаях целесообразно применять трехточечные опоры.

Рис. 3. Установка детали плоскостью с использованием основных самоустанавливающихся опор. Регулируемые винтовые опоры (ГОСТ 4084-57, 4085-57, 4086-57, 4740-57). Эти опоры применяют в тех случаях, когда величина припуска на заготовках колеблется, и вследствие этого положение плоскости, принятой за главную базу, смещается относительно других элементов заготовки. С помощью регулируемых винтовых опор можно изменить положение базы в приспособлении. Эти опоры имеют разное конструктивное оформление. Применяются они вместо опорных штырей для установки деталей с необработанной плоскостью. В процессе эксплуатации приспособления высоту опор регулируют по мере надобности перед обработкой каждой новой партии заготовок. После регулировки положение опоры по высоте фиксируется контргайкой и остается неизменным при установке отдельных заготовок из партии. Примеры использования регулируемых винтовых опор показаны на рис. 5. Опорные пластины (ГОСТ 4743-57) изготовляются Двух типов: плоские и с косыми пазами. Плоские пластины предпочтительнее устанавливать на вертикальных стенках корпусов, так как если они размещены в горизонтальной плоскости, то в углублениях для винтов скапливается стружка и мешает установке детали. У пластин с косыми пазами установочные поверхности легче очищаются от стружки.

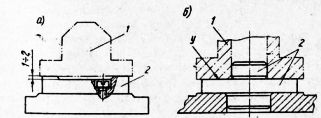

Рис. 4. Регулируемые винтовые опоры: Онорные пластины используются только для установки деталей обработанными плоскостями. Для установки главной базы необходимо и достаточно иметь в приспособлении две опорные пластины. На корпусе приспособления под пластины делают площадки с возвышением, которые обрабатываются на одном уровне. Высота Н пластин выполняется с отклонением по посадке С. Иногда по высоте И оставляют припуск, который снимается при совместном шлифовании пластин после сборки. Закрепляются пластины на корпусе приспособления винтами. Длину опорных пластин L выбирают в зависимости от протяженности плоской базы: чем больше база, тем длиннее пластины. При базах большой протяженности длина стандартной пластины оказывается недостаточной и приходится ставить несколько пластин друг за другом по длине, чтобы их суммарная длина отвечала протяженности базы. Базы малой площади устанавливают не на опорные пластины, а на три опорных штыря с плоской головкой. Основные опоры специальной конструкции. Рассмотренные выше стандартные основные опоры в некоторых случаях по конструктивным соображениям не представляется возможным применить. Тогда приходится проектировать опоры специальной конструкции. Используются они сравнительно часто. На рис. 7, а показана установка детали на одну опорную пластину, по площади почти равную площади базы. Подобная установка осуществляется в тех случаях, когда база имеет малые размеры и не представляется возможным разместить две стандартные опорные пластины или три опорных штыря. Чтобы деталь 1 при установке на пластину 2 занимала устойчивое положение, среднюю часть пластины занижают на 1—2 мм, оставляя две полоски по сторонам, заменяющие две опорные пластины.

Рис. 5. Примеры установки детали на регулируемые винтовые опоры.

Рис. 6. Опорные пластины.

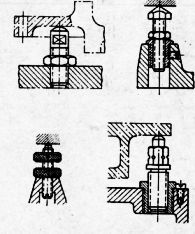

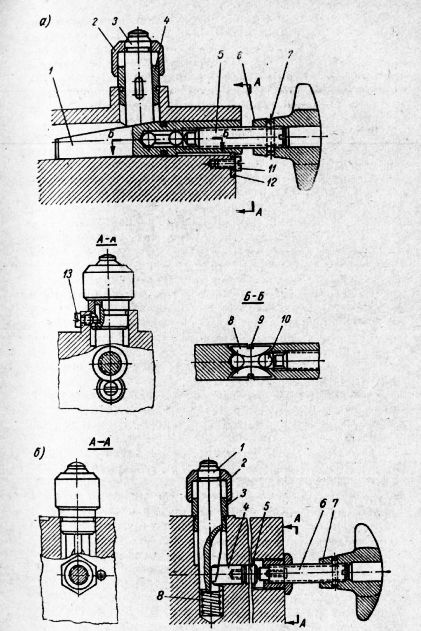

Рис. 7. Основные опоры специальной конструкции, используемые для установки детали плоскостью. Опоры специальной конструкции применяются также в случаях, когда в качестве главной базы используется обработанная плоскость в виде торцовой кольцевой поверхности фланца детали. Для установки деталей с такими базовыми поверхностями на опоре предусматривается тоже кольцевая плоская поверхность, выполненная в виде бурта пальца. Цилиндрическая поверхность этого же пальца используется для установки дополнительной базы детали — отверстия. Вспомогательные опоры. Если деталь, поставленная главной базой на основные опоры, не получает достаточной устойчивости или может деформироваться под действием внешних сил, то дополнительно к основным применяют еще вспомогательные опоры. Они подводятся к поверхностям детали уже после того, как она получила полную ориентацию при установке на основные опоры. Количество вспомогательных опор, как дополнительных к основным, может быть любым. Необходимо только иметь в виду, что они сложны по конструкции и при их применении время на установку детали удлиняется. Различают подводимые и самоустанавливающиеся вспомогательные опоры. Конструкция тех и других нормализована. Подводимая опора неудобна тем, что рабочий должен подводить ее вручную к базовой поверхности, внимательно наблюдая за тем, чтобы не нарушилось положение базы, и затем стопорить. Самоустанавливающаяся опора под действием пружины сама подводится к базовой поверхности детали, и рабочему остается только застопорить ее. На рис. 8, а показана подводимая клиновая опора (МН 350-60). Чтобы выдвинуть вверх штырь до контакта с базовой поверхностью детали, необходимо перемещать влево клин вместе с винтом за звездообразную рукоятку, закрепленную на винте штифтом. Когда штырь подведен к базовой поверхности детали, его стопорят вращением винта с помощью рукоятки, при этом шарик, перемещаясь влево, выдвигает два кулачка 8 до соприкосновения со стенками отверстия, благодаря чему клин стопорится относительно корпуса приспособления. Колпак предохраняет опору от попадания стружки, а втулка — корпус приспособления от износа. Пружинное кольцо сдвигает кулачки при отвинчивании винта. Упор, прикрепленный винтом, ограничивает перемещение клина. Для предотвращения поворота штыря служит стопорный винт.

Рис. 8. Вспомогательные опоры: На рис. 8, б показана вспомогательная самоустанавливающаяся опора (ГОСТ 13159-67). Здесь штырь вместе с защитным колпачком поднимается вверх во втулке с помощью пружины до соприкосновения с базовой поверхностью детали. Затем вращением винта за рукоятку перемещают штырь с опорой, который стопорит штырь. В скос этого штыря при стопорении упирается штырь, благодаря чему оно получается вполне надежным. В штыре имеется также продольный паз, в который входит конец штыря, предотвращая вращение штыря и ограничивая его перемещение вверх. Реклама:Читать далее:Методы установки детали с главной базой, имеющей форму наружной цилиндрической поверхностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|