|

|

Категория:

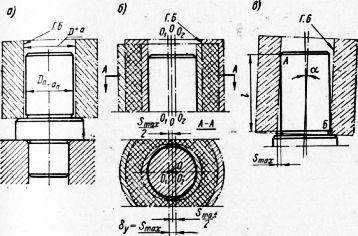

Приспособление для механической обработке Цилиндрическое отверстие весьма часто принимается за главную установочную базу. Например, втулки и термически не обработанные шестерни при чистовой обработке наружных поверхностей и нарезании зуба устанавливаются на приспособление отверстием. Установить деталь отверстием — это значит совместить его ось с какой-то заданной линией в приспособлении. Применяется несколько методов установки такой базы. Наибольшее распространение получили установка на наружную цилиндрическую поверхность, на коническую поверхность с малой конусностью и с помощью самоцентрирующего устройства. Установка на наружную цилиндрическую поверхность. При этом методе деталь надевается отверстием на цилиндрическую оправку, выполненную с такими отклонениями, чтобы в сопряжении с деталью получить подвижную посадку 2-го или 3-го класса точности. Чтобы перекос оси базы не превышал допустимых пределов, длину I оправки (пальца) принимают равной 1,5 диаметра базы.

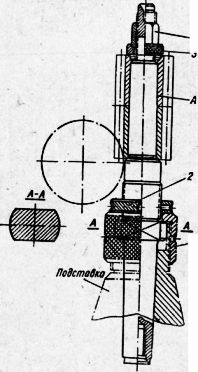

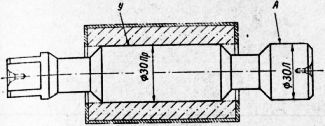

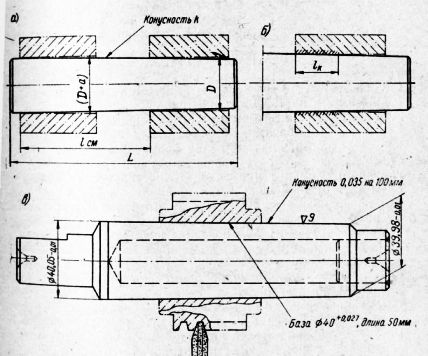

Рис. 1. Установка детали с главной базой, имеющей форму цилиндрического отверстия, на цилиндрическую оправку (палец). Рассматриваемый метод установки применяется только для деталей с базовыми поверхностями, обработанными по 1—3-му классам точности, иначе получаются большие погрешности и перекос оси. Методика определения диаметра оправки (пальца) и его отклонений аналогична методике, рассмотренной выше. На рис. 2 показана оправка для зубофрезерного станка. Здесь обрабатываемые детали (шестерни) надеваются главной базой (отверстием) на наружную Цилиндрическую. поверхность А оправки и закрепляются гайкой через быстросменную шайбу. Оправка устанавливается на станке коническим хвостовиком и затягивается гайкой. Из конусного гнезда ома выжимается гайкой. При надевании детали цилиндрическим отверстием на оправку по подвижной посадке погрешность установки иногда не позволяет обеспечить заданную точность обработки. Поэтому в отдельных случаях используются переходные и даже неподвижные посадки детали на оправку. В этом случае погрешность установки практически равна нулю. На рис. 3 представлена подобная оправка к токарному станку для обработки наружной и торцовых поверхностей детали. Диаметр рабочей части оправки выполняется с отклонениями Пр, а приемной части А-с отклонениями Л. Деталь, имеющая отверстие 2-го класса точности, надевается на приемную часть оправки и, получив необходимое направление, перемещается под прессом на ее рабочую часть в положение, указанное на рис. 3 Установка на коническую поверхность. При этом методе установки деталь надевается главной базой — отверстием — на оправку с малой конусностью k. В зависимости от действительного диаметра базы деталь занимает соответствующее положение по длине оправки, при этом у каждой детали кромка отверстия всегда контактирует с поверхностью оправки, благодаря чему одна из точек оси базы совмещается с осью оправки.

Рис. 2. Оправка к зубофрезер-ному станку для фрезерования зубьев шестерни.

Рис. 3. Оправка к токарному станку с прессовой посадкой детали.

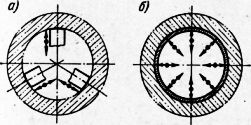

Рис. 4. Установка детали с главной базой, имеющей вид цилиндрического отверстия, на наружную коническую поверхность. Чтобы полностью определить положение оси базы, деталь надевают на оправку с натягом (ударами по торцу оправки или под прессом). В результате обеспечивается контакт базы с оправкой на длине к, достаточной для предотвращения перекоса оси базы. Таким образом, при данном методе ось базы устанавливается без погрешности, т. е. бу = 0. Главной характеристикой установочной поверхности оправки является величина конусности k. При уменьшении конусности легче обеспечивается необходимая длина контакта к, но увеличивается расстояние между крайними положениями деталей см и общая длина оправки L. Рассматриваемый метод установки применяют только для деталей с базами, обработанными не грубее 2-го класса точности, иначе оправки получились бы недопустимо длинными. Благодаря простоте конструкции установочного элемента и высокой точности установки оси базы (бу = 0) он используется при шлифовании наружных поверхностей в случаях, когда требуется обеспечить высокую степень концентричности наружной поверхности и отверстия. На рис. 52, в показана конструкция оправки для шлифования профиля червяка. Из-за разницы в положениях деталей по длине оправки этот метод установки не применяют при обработке на настроенных станках. Установка детали отверстием с помощью самоцентрирующего устройства аналогична ранее рассмотренному методу установки деталей наружной цилиндрической поверхностью с помощью самоцентрирующего устройства Разница заключается лишь в том, что в первом случае установочные поверхности (кулачки) самоцентрирующего устройства удаляются от оси устройства, а во втором — сближаются к оси. Для установки деталей отверстием могут быть использованы самоцентрирующие устройства тех же конструктивных типов, что и при установке деталей наружной цилиндрической поверхностью. Необходимо только при проектировании устройства приспособить установочные элементы (кулачки) для конкретных условий установки деталей отверстием. Кроме изображенных на рис. 5, а и б, применяются также самоцентрирующие устройства с тарельчатыми пружинами.

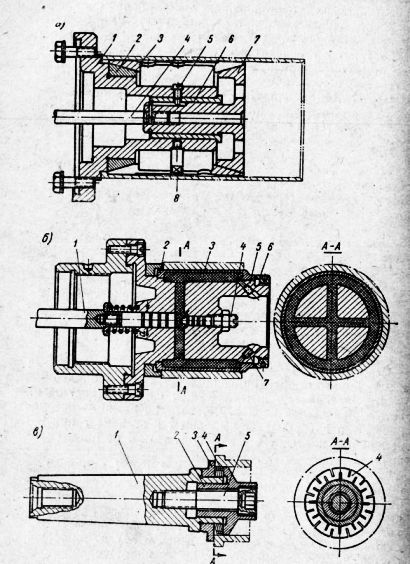

Рис. 5. Схемы установки детали с главной базой, имеющей вид цилиндрического отверстия, с помощью самоцентрирующего устройства: Рассмотрим некоторые наиболее распространенные конструкции самоцентрирующих устройств — оправок. В цанговой самоцентрирующей оправке деталь надевается на цангу, которая разжимается коническими поверхностями кольца и стакана при перемещении последнего с помощью тяги от пневмопривода. Для предотвращения износа корпуса при перемещениях стакана предусмотрена сменная втулка. От поворота цанга удерживается стопором, а стакан — стопорным винтом, который, кроме того, ограничивает ход стакана при перемещении штока. В оправке с гидропластом деталь надевается на тонкостенную втулку, напрессованную на корпус оправки и застопоренную кольцом. Путем перемещения вправо (от пневмопривода) штока с плунжером создается давление на гидропласт, при этом тонкие упругие стенки втулки упруго деформируются и зажимают деталь. Ход штока ограничивается винтом. При заполнении оправки гидропластом воздух выпускается через отверстие, закрываемое винтом. В оправке с тарельчатыми пружинами деталь надевается отверстием на наружную цилиндрическую поверхность, образованную пакетом тарельчатых пружин. При ввинчивании вручную ключом винта в корпус пружины сжимаются между упорным кольцом и буртом втулки, при этом наружный диаметр пружин увеличивается, благодаря чему осуществляется центрирование детали и ее закрепление.

Рис. 6. Самоцентрирующие оправки. При установке детали отверстием с помощью самоцентрирующего устройства погрешность установки оси базы равна нулю. При любом из рассмотренных выше методов установки детали отверстием она лишается четырех степеней свободы. У нее остаются две степени свободы: возможность перемещаться вдоль оси и вращаться относительно оси базы. Реклама:Читать далее:Правило установки деталей группой установочных базСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|