|

|

Категория:

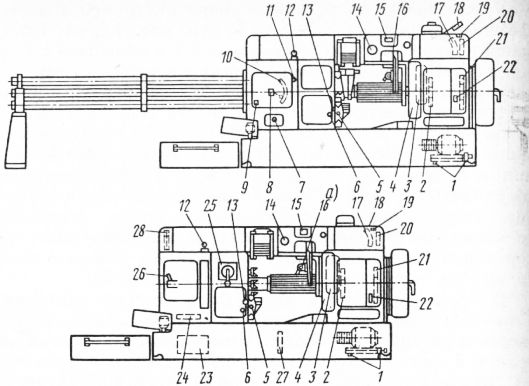

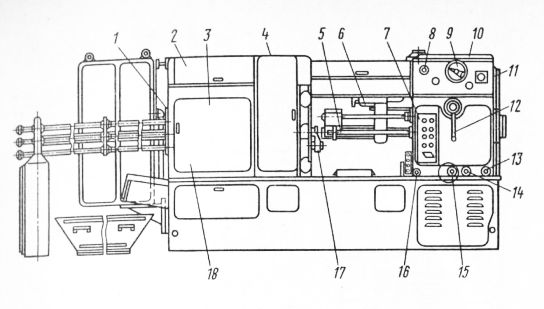

Токарные автоматы и полуавтоматы Органы управления и места регулирования много-шпиндельных горизонтальных прутковых токарных автоматов мод. 1А240-4 и 1А240-6 с одинарной индексацией, а также мод. 1А240-8 с одинарной и двойной индексациями показаны на рис. 1, а, патронных полуавтоматов мод. 1А240П-4, 1А240П-6 и 1А240-8 с теми же возможностями по индексации — на рис. 1, б, а многошпиндельного пруткового автомата мод. 1А225-6 — на рис. 2 (патронный полуавтомат мод. 1А225П-6 имеет почти такие же органы управления и места регулирования).

Рис. 1. Органы управления и места регулирования многошпиндельных горизонтальных токарных автоматов: а — прутковых, б — патронных; 1 — регулятор натяжения ремней, 2 — сменные зубчатые колеса сверления и развертывания, 3,4 — задний и передний пульты управления, 5, 6 — места регулирования положений и величины хода поперечных суппортов, 7,9 — передняя и задняя кнопки толчкового вращения шпинделей, 8, 11 — места включения подачи и ручного зажима прутка, 10 — место регулирования величины подачи прутка, 12 — место контроля подъема барабана шпинделей (место для индикатора), 13—упоры поперечных суппортов, 14 — указатель цикла, 15 — место регулирования смазки поперечных суппортов, 16 — место регулирования величины хода устройств с независимой подачей, 17 — место регулирования хода продольного суппорта, 18 — верхняя кнопочная станция наладочного привода, 19 — место ручного поворота распределительного вала, 20—срезная шпонка, 21 — сменные зубчатые колеса скоростей подач и резьбонарезания, 22 — счетчик готовых изделий, 23, 24 — места грубой и тонкой очистки фильтра, 25 — пульт управления в позиции загрузки, 26 — рукоятка переключения загрузочной позиции, 27 — место очистки сепаратора фильтра, 28 — гидропанель

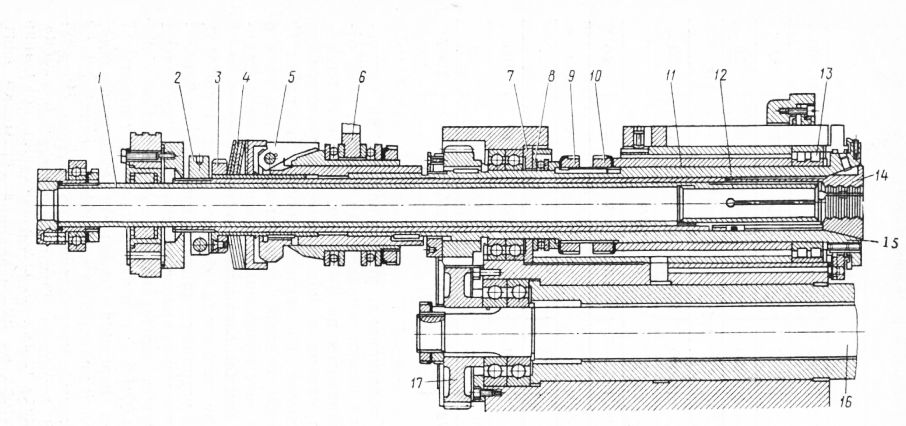

Рис. 2. Органы управления и места регулирования многошпиндельного пруткового горизонтального токарного автомата мод. 1А225-6: Размещение органов управления и места их регулирования многошпиндельных горизонтальных прутковых и патронных автоматов и полуавтоматов повышенной точности (усовершенствованной конструкции) мод. 1Б216-6, 1Б225-8, 1Б225п-6, 1Б240П-8, 1Б265-6, 1Б265П, 1Б290-4, 1Б290П-8 и предшествующих им моделей станков с идентичным шифрованием различаются незначительно. Регулирования радиального и осевого зазоров в-опорах шпинделей. Передние опоры на станках мод. 1А225-6, 1А240 и 1265М имеют одинаковые конструкции, в которых применены двухрядные роликовые подшипники. Внутренние кольца этих подшипников имеют конические посадочные отверстия. Для регулирования зазора в подшипнике надо либо натягом раздать внутреннее кольцо на конической поверхности шпинделя, что уменьшит зазор, либо, ослабив натяг, сжать его, что увеличит зазор. Предварительно в отверстие шпинделя 15 устанавливают деревянную или из цветного металла оправку, удалив из него для этого трубу с зажимной цангой и подающую пруток материала цангу с ее трубой (вначале вынимают влево цангу с трубой, переместив вправо не показанный на рисунке ограничительный диск и совместив его полукруглые выемки с осью трубы, затем вправо вынимают цангу с трубой после свинчивания с нее гайки). На передний буртик шпинделя ставят штифт микро-катора с ценой деления 1 мкм. Покачивая за оправку шпиндель, наблюдают отклонения стрелки микрокатора и, довинчивая гайку, через втулку досылают внутренние кольца подшипника, растягивая его на конической поверхности шейки шпинделя до тех пор, пока отклонения не сократятся до 3—5 мкм. При необходимости увеличения зазора в подшипнике следует прежде увеличить его значительно путем отвинчивания гайки и посылки шпинделя вперед ударом выколотки по его левому торцу, а затем уменьшить зазор до его необходимого значения, как было изложено выше. Осевой люфт шпинделя станков мод. 1А205М-6, 1А240 и 1А240П устраняют довинчиванием гайки, обеспечивая этим досылку упорного подшипника до кольца. Величину осевого люфта контролируют индикатором с ценой деления 0,01 мм; при измерении штифт индикатора упирается в передний (правый) торец шпинделя. Колебания стрелки индикатора наблюдают, прикладывая к шпинделю в осевом направлении силу путем обеспечения вручную с помощью вилки зажима материала Цангой. Осевой люфт допустим в пределах 0,01 — 0,015 мм.

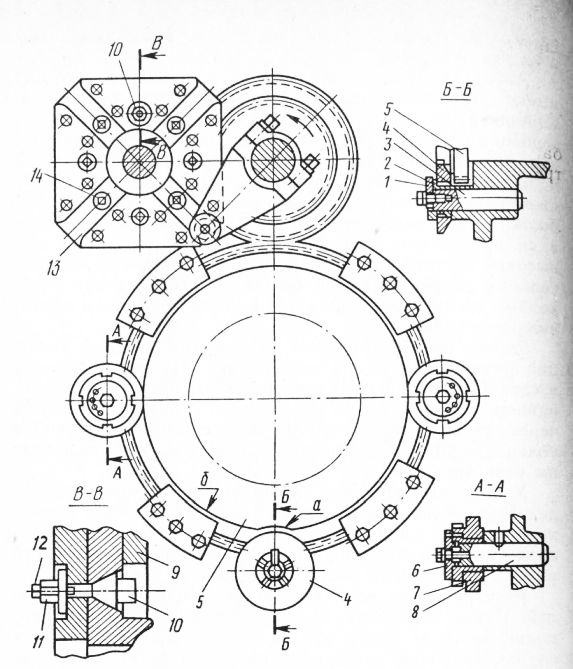

Рис. 4. Шпиндель с приводом от центрального вала (в плоскости их осей) горизонтального токарного автомата мод. 1А240: Автоматы и полуавтоматы мод. 1А290 и 1А290П меют передние опоры из двух конических роликоподшипников, конусы которых обращены друг к другу их меньшими диаметрами. Эти подшипники воспринимают как радиальные, так и осевые нагрузки, приложенные к шпинделю. Зазор подшипников регулируют гайкой, сжимающей внутренние обоймы (после этого гайка должна быть законтрена двумя винтами, находящимися в ее продольном разрезе). При частом использовании высокой частоты вращения шпинделя возможен нежелательный нагрев передней опоры. В этих случаях необходимо увеличивать радиальный зазор некоторым отвинчиванием гайки. Задние опоры шпинделей станка мод. 1А225-6 имеют два радиально-упорных подшипника. Их регулирование в случае возникновения осевого люфта ведется довинчиванием круглой гайки на резьбе шпинделя, которая через промежуточную втулку или сжимает внутренние кольца радиально-упорных подшипников, или позволяет им разойтись. У полуавтоматов мод. 1265ПМ задние опоры шпинделей такие же, как на станках мод. 1А240, но с промежуточным кольцом между внутренними кольцами радиально-упорных подшипников, которое при необходимости уменьшения осевого зазора шлифуют по торцу. Регулирование величины подъема барабана шпинделей. Перед поворотом на новую позицию барабан приподнимается не более чем на 0,2—0,4 мм (в противном случае возникает потеря станком точности). Значение величины подъема фиксируется индикатором, который через рычаг с роликом связан с поверхностью б. На автоматах и полуавтоматах мод. 1А240 и 1А240П поворот барабана происходит при вращении его зубчатого венца; по гладкой цилиндрической поверхности барабана катится ролик. На половине ширины этой поверхности имеются лунки а. В каждой фиксируемой позиции барабана одна из лунок находится над роликом. Когда поворот совершен, барабан опускается на свое ложе. Нижний ролик вращается на эксцентрической втулке, сидящей на оси, что дает возможность регулировать величину подъема барабана. Делают это следующим образом: замечают показания стрелки индикатора на циферблате; вывертывают винт, закрепляющий шпонку, и снимают шпонку, извлекая ее из торцового паза; поворачивают втулку так, чтобы ее следующий паз совпал с пазом оси шпонку устанавливают на место (в паз) и закрепляют винтом; включают электродвигатель наладочного привода и при поворачивании барабана наблюдают показания индикатора.

Рис. 5. Механизм подъема барабана шпиндельного блока: На автоматах мод. 1А225-6 при зафиксированном йарабане блока необходимо, чтобы подшипники эксцентриков, которыми он приподнимается со своих опор при повороте, свободно вращались. При повороте барабана на 30° нижние эксцентрики должны приподнять его на 0 4 мм со стороны заднего торца и на 0,27 мм — со стороны переднего. Регулирование ведут поворачиванием эксцентриковых осей роликоподшипников. Верхние эксцентрики при регулировании шпиндельного блока в его холодном состоянии должны обеспечить зазор 0,03 мм для компенсации расширения при нагреве во время работы станка. На автоматах и полуавтоматах мод. 1265М и 1265ПМ подъем барабана шпинделей осуществляется рычагом; на одном конце рычага закреплена подъемная колодка, на которую опирается барабан, а на другом — вращающийся на шейке эксцентриковой оси ролик, находящийся в контакте с рабочей поверхностью кулачка подъема, насаженного на заднем нижнем участке распределительного вала. Величину подъема регулируют поворотом эксцентриковой оси, изменяющей положение рычага и подъемной колодки. Величину подъема барабана (0,2— 0,4 мм) определяют по индикатору, установленному под откидывающимся щитком задней стойки. На автоматах и полуавтоматах мод. 1А290 и 1А290П механизм подъема барабана подобен применяемым на станках мод. 1265М и 1265ПМ, но отличается от них тем, что рычаг с колодкой подъема получает движение через тягу, связывающую его со вторым рычагом, который поворачивается кулачком распределительного вала через ролик. Для того чтобы отрегулировать величину подъема барабана, необходимо: установить стрелку индикатора на ноль, когда барабан находится в зафиксированном положении; свинтить гайку-муфту, стягивающую тягу, так, чтобы между колодкой и опорным пояском барабана был зазор, примерно равный 5 мм; двигателем наладочного движения повернуть распределительный вал настолько, чтобы ролик, катясь по кулачку, вышел на участок кривой, соответствующий подъему оарабана над ложем; стягивать гайкой тягу до тех пор, пока стрелка индикатора не покажет величину подъема барабана, равную 0,4—0,5 мм; законтрить гайку. При регулировании поворота и фиксации барабана шпиндельного блока возможно его избыточное перемещение, вследствие чего рычаг фиксации не попадает в свое гнездо на барабане (в результате возможна поломка инструмента и другие неисправности). Механизмы фиксации барабана горизонтальных автоматов и полуавтоматов всех моделей в основном идентичны. Два рычага — фиксирующий и дожимающий, или запирающий, поочередно вводятся (первый — с одной стороны барабана, второй — с противоположной) в гнезда барабана рычагами и тягами через пружины, когда закончен поворот на очередную позицию. Система рычагов получает движение от управляющего кулачка на распределительном валу при каждом его повороте. При повороте барабана между замковой поверхностью гнезда и фиксирующим рычагом образуется зазор 1,5—3 мм (в автоматах мод. 1265ПМ и 1265М), вследствие чего рычаг свободно входит в гнездо. После этого дожимающий рычаг, входя в свое гнездо, поворачивает барабан в обратном направлении и обеспечивает жесткий контакт поверхности гнезда с фиксирующим рычагом. Регулирование заключается в обеспечении необходимого зазора-перебега, мм, гарантирующего заход рычага в свое гнездо: для станков мод. 1А240 и 1А240П— 1 —1,5; 1265М и 1265ПМ — 1,5—3; 1А290 и 1А290П — 1,5—2. Порядок регулирования следующий: отпускают винты, соединяющие мальтийский крест с приводной шестерней; освобождают гайки; коническим эксцентриком за квадрат поворачивают мальтийский крест (поворот мальтийского креста по часовой стрелке со стороны, показанной на рисунке, приводит к уменьшению величины перебега, а против часовой стрелки — к ее увеличению); затягивают два винта и проверяют перебег; повторяют поворот мальтийского креста эксцентриком до тех пор, пока не будет получен правильный перебег; надежно затягивают оба винта и гайку. Целью вышеназванного регулирования является обеспечение не только параллельности движения суппорта относительно оси вращения шпинделя, но и его плавности (без рывков). Вывернув винты, крепящие планку на траверсе, ее поворачивают на оси путем перемещения того или другого клина ползуна с помощью торцовых винтов. Одновременно постоянно проверяют (наладочным движением) правильность перемещения суппорта, пользуясь установленным на каретке индикатором, измерительный стержень которого введен в контакт с контрольным валиком в шпинделе. Достигнув нужной точности, планку жестко закрепляют, после чего еще раз проверяют правильность ее положения. Регулирование плавности хода ведут тонкими перемещениями одного из клиньев, законтриваемых контргайками на винтах в их торцах. Зазор между клином и направляющей суппорта не должен превышать 0,03 мм. Регулирование направляющих поперечных суппортов. Направляющие суппортов автоматов и полуавтоматов мод. 1А225, 1А240, 1265М и 1А290 одинаковы по конструкции, обеспечивающей нормальную работу суппортов, плавность и точность их перемещений. Планки, имеющие V-образные направляющие, между которыми помещены каретки суппортов, закреплены на торцовой передней поверхности корпуса шпиндельного блока или плоских нижних поверхностях траверсы. Одна планка крепится неподвижно, для чего помимо винтов ее фиксируют штифтами, а другая с целью регулирования имеет возможность передвижения по опорной плоской поверхности (вследствие этого крепящие ее винты помещены в эллиптические отверстия). В трех-четырех местах (их количество зависит от длины планки) по длине подвижной планки имеются резьбовые отверстия, параллельные опорной плоскости. Ввернутые в эти отверстия винты своими квадратными головками под ключ упираются в вертикальную упорную поверхность выступа, образованного на корпусе, к которому крепятся планки. Величину зазора и его равномерность по всей длине регулируют предварительно ослабляя винты, крепящие подвижную планку, а затем постепенно вывертывая винты, головки которых упираются в выступ. При этом происходит перемещение планки от неподвижного выступа, т. е сокращение зазора между направляющими планок и каретки суппорта. Зазоры, которые должны быть одинаковыми на всех участках и составлять не более 0,03 мм контролируют пластинкой щупа толщиной 0,03 мм (она не должна входить в зазор). У нижних суппортов станков мод. 1А290 зазор и плавность хода регулируют продольным перемещением клинообразной подвижной планки. V-образные направляющие планки сопрягаются с такими же направляющими каретки, а ее упорная боковая поверхность образует клиновую часть и при регулировании скользит по клинообразной поверхности замковой части на корпусе блока. Перемещение производят винтом в торцовой части клинообразной планки. После регулирования крепящие винты жестко довинчивают. Станки мод. 1Б225, 1Б240, 1Б265 и 1Б290 отличаются конструкцией поперечных суппортов (их направляющие имеют прямоугольную форму, а зазор регулируют клиньями). Замена срезной шпонки. Для предотвращения поломок основных инструментов и механизмов станки имеют специальное («слабое») звено, которое при перегрузках разрушается первым. В многошпиндельных горизонтальных токарных автоматах и полуавтоматах роль такого звена выполняет срезная шпонка, изготовляемая из стали строго определенных механических свойств и имеющая расчетное сечение, соблюдение которого обязательно. Срезные шпонки соединяют червячные зубчатые колеса, передающие вращение распределительному валу, с барабаном привода продольного суппорта, неподвижно насаженным на распределительный вал. Устанавливают их в правой части вала над коробкой передач. Реклама:Читать далее:Приспособления, расширяющие возможности горизонтальных токарных автоматов и полуавтоматовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|