|

|

Категория:

Токарные автоматы и полуавтоматы Типовые схемы обработки на многорезцовых токарных полуавтоматах мод. 1А720, 1А730, 1708е и 1Н713 приведены на рис. 1; На рис. 1, а показаны резцы в конечных положениях, а на рис. 2.8, б — их установка и зоны врезания. Длина рабочего хода равна, т. е. длине наибольшего участка заготовки, обрабатываемого одним резцом. Резец устанавливают от резца вдоль оси заготовки на таком расстоянии, чтобы обеспечить прохождение с некоторым избытком обрабатываемого им участка. Это осуществимо, так как протачивание ведется за один рабочий ход без образования общего продольного размера изделия с целью гарантирования съема металла и в том случае, когда припуск на торце ступени больше предусматриваемого. Рис. 2.8. Типовые схемы обработки заготовки на многорезцовом токарном полуавтомате: При двух последовательных операциях обработки трехвенцового шестеренного блока на многорезцовом токарном полуавтомате базой является шестишлицевое отверстие. О грации наладки на многорезцовых токарных полу-латах мод. 1А720 и 1А730 и их последовательность. При наладке переднего (продольного) суппорта следует: При наладке поперечного суппорта следует: При проверке выполнения цикла и точной настройке резцов на размер следует: Операции наладки на многорезцовом токарно-копировальном полуавтомате мод. 1Н713 и их последовательность. Настройка цепи главного движения отличается от соответствующей настройки полуавтоматов мод. 1А720 и 1А730 тем, что помимо подбора и установки сменных зубчатых колес частота вращения шпинделя изменяется переключением перебора в коробке скоростей. При наладке продольного суппорта следует: определить место зоны врезания в соответствии с этим переместить и закрепить косную линейку с кронштейном. Установка упоров, скачков, командоаппарата и резцов с резцедержателями производится аналогично таким же операциям нападки на станках 1А720 и 1А730. При работе с жестким упором нужно так установить (в конце хода каретки) кулачок начала отвода суппорта в исходное положение, чтобы он имел выстой на упоре 1 — 2 с. Точное положение жесткого упора регулируют винтом, причем с таким расчетом, чтобы контакт каретки с ним наступал чуть раньше, чем резцы дойдут до конца рабочего хода, обеспечивающего получение продольных размеров изделия. Это требуется для выбора люфтов в цепи подачи, наличие которых исключает достижение заданных размеров изделия. При наладке поперечного суппорта следует: Проверка выполнения цикла и точная настройка Резцов на размер на станке мод. 1Н713 отличается от соответствующей проверки на станках мод. 1А720 и A73Q тем, что на пульте управления переключатель выбора режимов с положения «Наладка» переводится в положение «Полуавтомат». После установки заготовки в Центры и закрытия щитков нажатием кнопки «Цикл» станок включается на полуавтоматическую обработку заготовки. Для корректирования наладки по результатам пробной обработки станок вновь переводится на режим наладки.

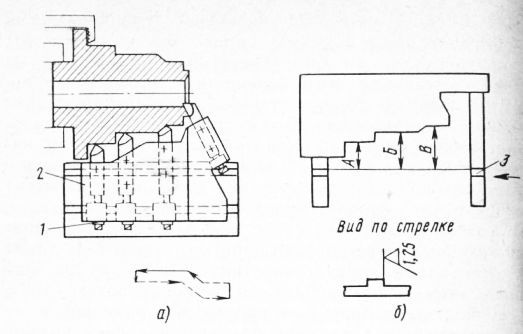

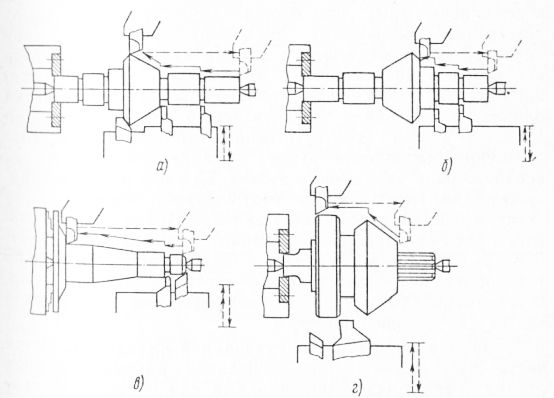

Рис. 1. Схема установки резцов в общем резцедержателе на станке по изделию (а) и шаблон для установки вне станка (б): Установка резцов в резцедержателе на станке мод. 1Н713 имеет некоторые особенности. Так как в работе суппорта участвуют одновременно несколько резцов (каждый для обработки своего участка заготовки), установка и точное регулирование их положения лимбами и винтами, с помощью которых суппорты перемещают в направлении на заготовку, становятся невозможными. Практически не бывает, чтобы все резцы на суппор-ie требовали при установке одинаковой по величине кощЙ ректировки положения относительно заготовки, поэтому для каждого резца в резцедержателе должен бьптЩ свой регулировочный винт-упор. Учитывая это, для ускорения наладок применяют специальные шаблоны, в которых все раз- V меры (А, Б, В), связанные с формой изделия, задаются и исполняются от принимающегося за базу шпоночного выступа шаблона. Резцы закрепляют в специальном резцедержателе, предназначенном для обработки заготовок одного или нескольких близких между собой по форме и размерам изделий. Шаблон соединяется с резцедержателем базовым шпоночным выступом (контакт ществляется только по одной его стороне). Резцы останавливают по контурным участкам подобно тому, У1 эт0 делается по эталону, установленному в центры К’1Чцка. Резцедержатель с резцами ставят на плиту С торта, ориентируя на ней шпоночным пазом с закладки шпонкой, входящей в Т-образный паз суппорта. И При необходимости исправления диаметральных раз-р(,в изделия после его пробного изготовления точное регулирование производят по лимбу поперечным перемещением всего суппорта. Типовые схемы обработки заготовок на токарно-копировальных полуавтоматах мод. 1722, 1722Бс, 1712, 1713 и 1708е показаны на рис. 2. В двух последовательных операциях обработки заготовок одного и того же изделия поперечный суппорт используют для многорезцового рабочего хода, а копировальный — для образования заданных формы и размеров изделия одним резцом за один рабочий ход. Сложные формы изделий можно получить и за одну операцию. На схемах, изображенных на рис. 2.10, а—в, поперечный суппорт вступает в работу, когда копировальный заканчивает или уже закончил рабочий ход. На схеме изображенной на рис. 2, г, поперечный суппорт вступает в работу одновременно с копировальным, что вызвано длительностью выполнения им рабочего хода в связи с малой величиной подачи, так как обработка ведется фасонным резцом.

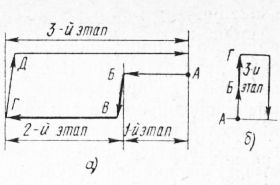

Рис. 2. Типовые схемы обработки заготовки на токарно-копировальном полуавтомате за две (а, б) и одну (в, г) операцию. Стрелками показаны траектории инструмента, пунктирными линиями — движение на ускоренном ходу Операции наладки на многорезцовых токарно-копи-ровальных полуавтоматах мод. 1722Бс, 1712, 1713 н 1708е и их последовательность. Настройку частоты вращения шпинделя на станках мод. 1722, 1722 Б с и 1712 осуществляют подбором положений двух (левого и правого) шестеренных двухвенцовых блоков и установкой в коробке скоростей соответствующей пары сменных зубчатых колес, которые насаживают на концы валов в нише коробки. Блоки переключают специальными ключами. Значения частоты вращения в зависимости от положений блоков и сочетаний сменных зубчатых колес по числу их зубьев даются в прилагаемых к станкам таблицах. На станках мод. 1713 и 1708е диапазон частоты вращения шпинделя выбирают по прилагаемым к ним таблицам настройки. У станков этих моделей имеется восемь возможных диапазонов частот вращения. Соответственно выбранному диапазону подбирают пару сменных зубчатых колес и ставят их на концы валов редуктора в цепи главного движения. Рукояткой перебора переключают блок зубчатых колес шпиндельной бабки в поз. А или В. Вставки под номерами 1, 2, 3 или 4 (соответственно необходимой частоте вращения на данном этапе) устанавливают в гнезда верхнего ряда наладочного пульта. Каждый из вертикальных рядов гнезд пульта соответствует определенному этапу обработки. Такому этапу соответствует та или иная частота вращения (скорость резания) или она отсутствует. В связи с этим каждая вставка должна быть обязательно установлена в соответствующий вертикальный ряд гнезд, обеспечивая команду на необходимую для своего этапа частоту вращения шпинделя. Этапом в процессе вышеуказанной наладки является часть пути одного или нескольких рабочих органов станка (таких, как копировальный или поперечный суппорт), в ходе прохождения которой осуществляется назначенная работа. На схеме, изображающей полуавтоматический цикл движения копировального суппорта, стрелками показаны перемещения каретки и ползуна суппорта из точки А, являющейся исходным положением, в точку Б на ускоренном ходу (1-й этап), затем из точки Б в точку В и далее в точку г —- на рабочей подаче (2-й этап) и из точки Г в точки Д и А — опять на ускоренном ходу (3-й этап). Схема, показанная на рис. 2.11, б, иллюстрирует перемещения поперечного суппорта, которые по времени совмещены с 3-м этапом схемы, изображенной на рис. 2.11, а. Если на 1-м этапе, при отсутствии обработки, шпиндель станка может не вращаться, то на 2-м этапе его вращение с определенной частотой необходимо и, более того, на отдельных участках пути в соответствии с формой изделия частота вращения должна или понижаться, или повышаться. В этих случаях есть возможность разделить 2-й этап на два и на новом этапе установить иную частоту вращения с помощью вставки другого номера, поставленной в другой вертикальный ряд гнезд пульта управления. Чтобы такие изменения в работе станка были произведены своевременно и автоматически, в нижнем ряду гнезд устанавливают вставку, дающую команду на смену этапа. При настройке величины подач и скоростей быстрых перемещений на станках мод. 1722, 1722 Беи 1712, имеющих гидравлические приводы движений копировальных и поперечных суппортов, перемещения в диапазоне рабочих подач и быстрые перемещения обеспечивают двумя разными насосами. Давление насоса рабочих подач, которое должно находиться в пределах 2—2,5 МПа, регулируют переливным клапаном гидропанели поперечного суппорта при полностью выдвинутой пиноли задней бабки. Давление насоса быстрых перемещений, которое должно находиться в пределах U,98—1,5 МПа, регулируют переливным клапаном той же гидропанели, при этом копировальный суппорт быстро подводят к переднему упору до контакта с ним. Рукоятка командоаппарата на наладочном пульте должна находиться в поз. А, а ее кнопка — нажата в течение всего времени регулирования.

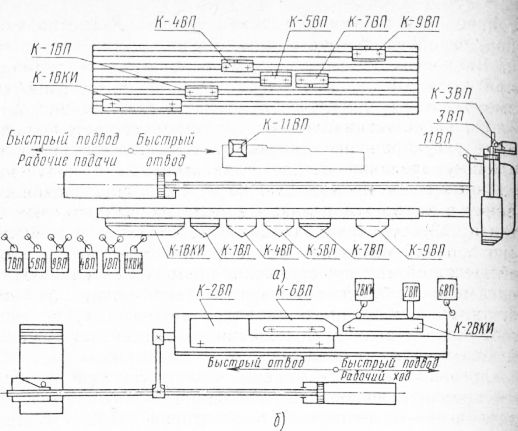

Рис. 3. Схемы разделенного на этапы полуавтоматического цикла движений копировального (а) и поперечного (б) суппортов токарно-копировальных станков Подачи и скорости быстрых перемещений копировального и поперечного суппортов настраивают независимо друг от друга. Настройку подачи и быстрых перемещений копировального суппорта ведут дросселями расположенными на его гидропанели. Градуировка шкал дросселей не соответствует перемещению суппорта вдоль оси при вращении шпинделя, т. е. одно деление не показывает перемещение суппорта за один оборот шпинделя. Подачу приходится определять опытным путем следующим образом: суппорту сообщают движение, при котором скорость подачи устанавливают по ее зрительному восприятию; измеряют длину пути, пройденного суппортом за какой-то определенный промежуток времени; зная частоту вращения шпинделя за 1 мин, определяют, сколько оборотов сделал шпиндель за этот промежуток времени; разделив длину I пройденного суппортом пути, мм, на число оборотов п, сделанных шпинделем за это время, получают в результате величину подачи за один оборот шпинделя, мм/об. Выбирая подачу, следуют общим правилам: при обработке ступенчатых валиков с малыми перепадами диаметров поперечная подача должна быть меньше продольной; при обработке заготовок с большими торцовыми поверхностями поперечную подачу рекомендуется устанавливать свыше 100 об/мин, в противном случае торцы не будут перпендикулярными цилиндрическим поверхностям. Настройку подачи и быстрых перемещений поперечного суппорта ведут дросселями, расположенными на его гидропанели. Все операции, связанные с установкой величины подачи, выполняют так же, как и при настройке копировального суппорта. На станках мод. 1713 и 1708 е величину продольных подач копировального суппорта выбирают из шести возможных диапазонов подач, каждому из которых соответствует пара сменных шкивов (из двух пар) и одно из трех возможных положений трехвенцового шестеренного блока в коробке подач. Каждый диапазон внутри своего ряда величин подач варьируется одной из трех вставок, которые в соответствии с требованием обработки вставляют в гнездо среднего ряда наладочного пульта в вертикальном ряду того этапа, где такая подача должна осуществляться. Если для другого этапа автоматического цикла требуется другая величина подачи из данного диапазона, необходимую вставку устанавн в гнездо вертикального ряда, соответствующего этапу. Общим правилом при настройке продольных подач копировальных суппортов как станков мод. 1722 1722Бс, 1712, так и станков мод. 1713 и 1708е является ограничение их величин в зависимости от углов наклона участков, образующих конические поверхности изделия. Поперечный суппорт имеет гидравлическии привод поперечных перемещений; давление в системе должно находиться в пределах 0,98—1,5 МПа. Величину подачи суппорта регулируют дросселем в том же порядке, как это выполняют на станках мод. 1722, 1722Бс и 1712. Скорости быстрых перемещений регулируют квадратом 16 дросселя. При наладке копировального суппорта на станках мод. 1722, 1722Бс и 1712 выполняют следующие наладочные работы: Рабочий профиль копира должен точно повторять профиль изделия; их размеры (полуразности диаметров ступеней изделия, длины ступеней и т. п.) должны быть также одинаковыми. Копир должен иметь справа участок профиля, задающий траекторию движения резца на его подходе к заготовке; его выполняют длиной 20—30 мм. Копир в целях размещения на нем кулачка включения быстрого поперечного отвода суппорта удлиняют влево от конечной точки рабочего профиля на 80—100 м. При отключении рабочей подачи во время обработки горизонтального участка заготовки высота дополнительной части копира делается равной последней ступени изделия, если же рабочую подачу отключают при обработке вертикального участка заготовки, высоту копира соответственно увеличивают. Копир устанавливают на плите кронштейна; его продольное перемещение осуществляется совместно с плитой вращением маховичка. На станках мод. 1713 и 1708 е копир устанавливают на специальном устройстве: круглый — в центрах бабок, плоский — на линейке, которую предварительно закрепляют в центрах. Копир можно регулировать по высоте относительно заготовки вращением маховичка по лимбу (поворотом маховичка на одно деление на себя поднимают или опускают копир на 0,02 мм, изменяя этой регулировкой диаметральные размеры изделия). Наладку копировального суппорта разделяют на продольную и поперечную. В начале наладки упор щупа выдвигают настолько, чтобы резец при движении ползуна вниз (к заготовке) не соприкоснулся с заготовкой или пинолью задней бабки. Продольная наладка заключается в установке кулачков, управляющих движениями суппорта в продольном направлении. Кулачки размещают на плите-линейке в ее параллельных пазах. Перемещаясь совместно с кареткой суппорта, кулачки поочередно воздействуют на путевые выключатели (ВП), изменяющие характер движения и его направление. На рис. 4, а, б приведены схемы размещения кулачков на полуавтоматах мод. 1722, 1722Бс и 1712. Кулачок К-1ВП, управляющий путевым выключателем быстрого поперечного подвода, устанавливают так, чтобы резец подошел к заготовке на расстояние 5—10 мм правее ее торца. При этом наконечник щупа должен коснуться входной части копира на точно таком же расстоянии правее начальной точки контура, воспроизводящего поверхность изделия. Нужное положение копира достигается вращением маховичка. Включение рабочей подачи производится на наладочном пульте рукояткой командо-аппарата в поз. А. Для прохождения необрабатываемого участка заготовки на быстром ходу в нужных местах пути устанавливают специальные кулачки. Первым ставят кулачок К-5ВП, включающий быстрый ход, воздействуя на путевой выключатель 5ВП, вторым (на расстоянии от кулачка К-5ВП, равном длине необрабатываемого участка заготовки) — кулачок К-7ВП, выключающий быстрый ход и включающий вновь рабочую подачу, воздействуя на путевой выключатель 7ВП. При необходимости часть поверхности заготовки можно обрабатывать, применяя другую величину подачи, что достигается установкой кулачка К-9ВП в месте пути, требующем такого изменения подачи. Величину измененной подачи заблаговременно регулируют дросселем. Момент включения быстрого поперечного отвода суппорта регулируют кулачком К-11ВП, который в нужном месте закрепляют на копире. Поперечная наладка заключается в достижении заданных размеров изделия. Достаточно получить необходимый диаметр первой (наименьшей) ступени изделия, с которой начинается обработка заготовки, чтобы автоматически обеспечить получение размеров остальных ступеней в пределах точности изготовления копира. Несоответствие обработанного диаметра требующемуся устраняют регулированием положения ползуна суппорта маховичком (вылет резца остается неизменным). После каждого изменения положения ползун должен быть зафиксирован рукояткой. Во избежание искажения формы изделия при обтачивании его заготовки методом копирования резец устанавливают точно по ее центру. Наладку копировальных суппортов станков мод. 1713 и 1708е выполняют аналогично их наладке на станках мод. 1722, 1722Бс и 1712. Отличием является то, что путевые выключатели, на которые воздействуют кулачки, устанавливаемые на линейке командоаппарата, посылают командные импульсы на наладочный пульт, где они соответственно заданным вставкам и программам преобразуются в команды, изменяющие частоты вращения шпинделя и величины подач на соответствующих этапах обработки. Процесс обработки заготовки в автоматическом цикле разделяется на части этапами обработки. Работа копировального суппорта в автоматическом цикле может быть начата при его исходных (продольном и поперечном) положениях, задающихся путевыми выключателями 1ВП и ЗВП. При наладке поперечного суппорта на станках мод. 1 722 и 1712 выполняют следующие операции:

Рис. 4. Схема размещения кулачков командоаппаратов на полуавтоматах мод. 1722, 1722Бс и 1712 при поперечном (а) и продольном (б) регулированиях копировального суппорта При установке резцов по эталону порядок наладки изменяется. В этом случае ее выполняют следующим образом: На станках мод. 1713 и 1708е продольное установочное перемещение суппорта требует предварительного ослабления гаек прижимных планок и клинового зажима. Затем выполняют следующие операции наладки: Реклама:Читать далее:Управление и регулирование одношпиндельных токарных автоматов продольного точенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|