|

|

Категория:

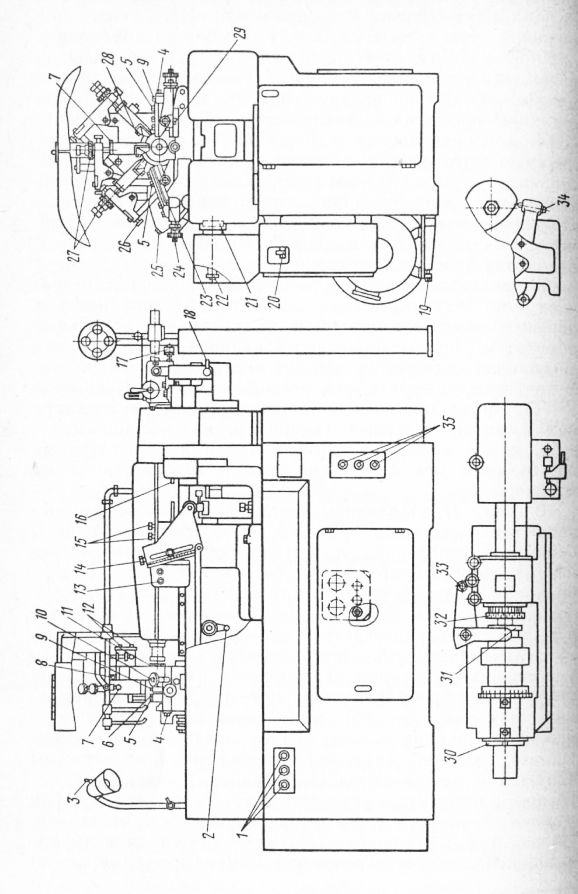

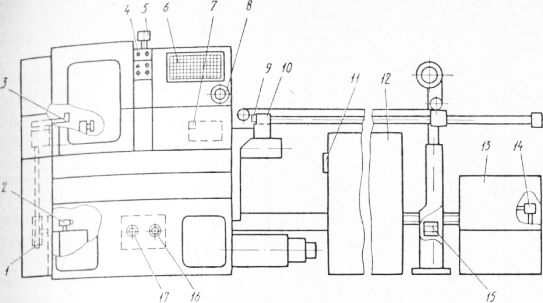

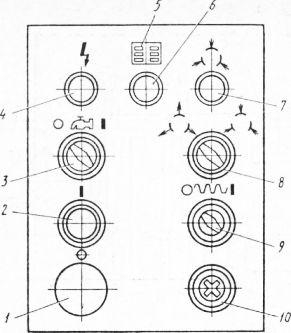

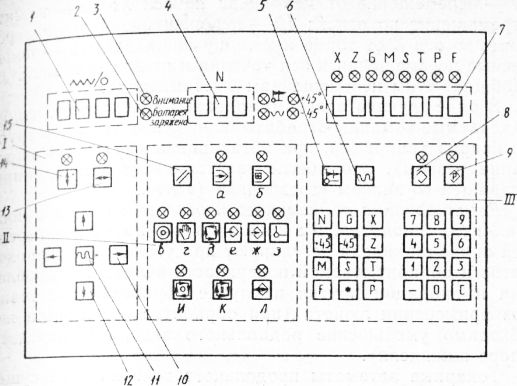

Токарные автоматы и полуавтоматы Органы управления и места регулирования разных моделей кулачковых токарных автоматов продольного точения различаются между собой незначительно. На рис. 1 показаны органы управления и места регулирования автомата мод. 1Д25В, а на рис. 2 — автомата с ЧПУ «Электроника НЦ-31» мод. ЛА155Ф30. На автомате последней модели можно производить следующие работы: обточку ступенчатых цилиндрических и конических поверхностей, а также криволинейных поверхностей, ограниченных радиусом; подрезку торцов; прорезку канавок на наружных и внутренних поверхностях; центрирование, сверление и развертывание отверстий; нарезание резьб резцом, метчиком и плашкой; отрезку. Пульт управления автомата с ЧПУ мод. ЛА155Ф30. Вращая специальным ключом переключатель наладочного пульта, подключают автомат к электросети (лампа сигнализирует, что автомат находится под током). Кнопкой осуществляют пуск главного движения, а переключателем — зажим или разжим прутка обрабатываемого материала (лампа сигнализирует о том, что пруток зажат). Переключателем включают или выключают продольную подачу, т. е. перемещение шпиндельной бабки. Переключателем включают подачу СОЖ или прекращают ее поступление. Лампа сигнализирует, что резцедержатели правой и левой групп стойки находятся в симметричном относительно оси вращения шпинделя положении. Такое расположение резцедержателей условно изображено графическим символом над лампой. Кнопкой выключают автомат в аварийной ситуации. Клавиатура пульта оператора предназначена для задания команд, которые в совокупности и определенной последовательности составляют программу обработки. Первым нажатием клавиши соответствующая ей команда задается (вводится), а вторым — отменяется. В подтверждение того, что команда воспринята системой УЧПУ, загораются сигнальные лампы, размещенные либо над нажатой клавишей (например, над клавишами 8, 9, и, к, л), либо находящиеся рядом или под такими же буквами или символами, как и изображенные на клавише. В блоке II объединены клавиши, нажатием которых задаются следующие режимы и подрежимы работы системы управления:

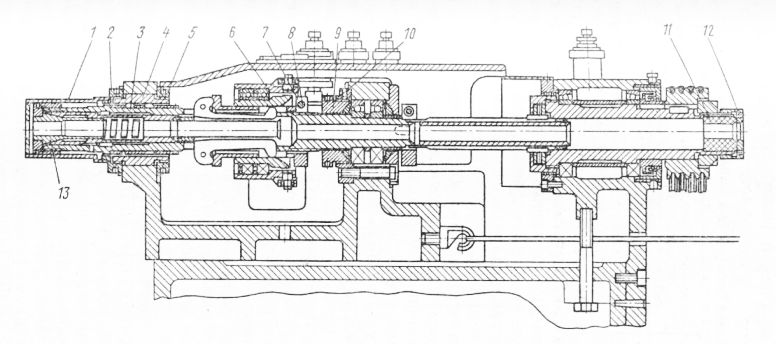

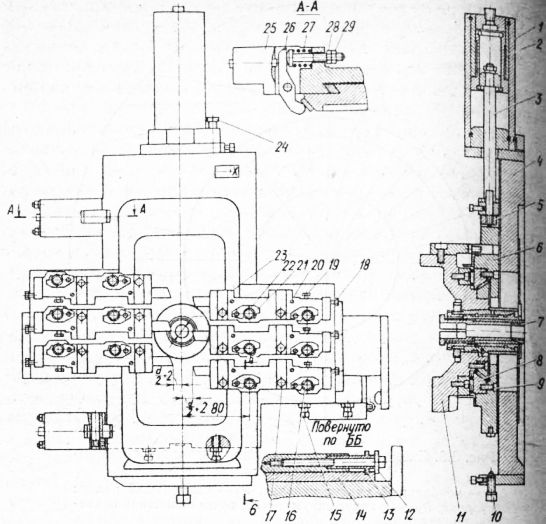

Рис. 1. Органы управления и места регулирования кулачкового токарного автомата продольного точения мод. 1Д25В:

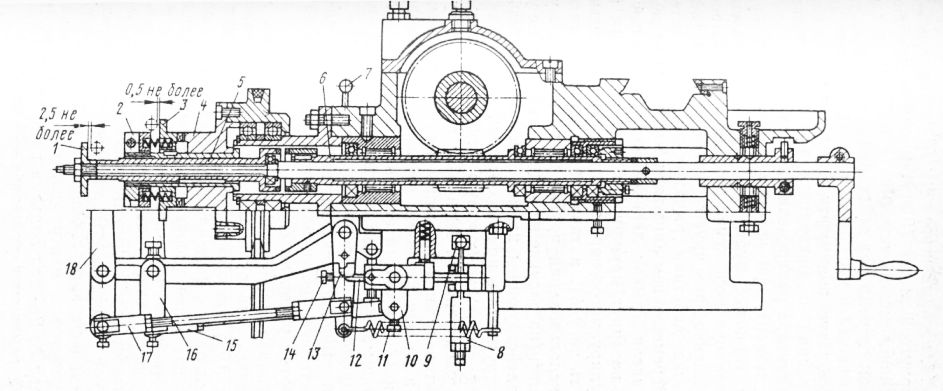

Рис. 2. Органы управления и места регулирования токарного автомата продольного точения с ЧПУ мод. ЛА155Ф30: В блоке III в основном сосредоточены клавиши, обозначенные буквами (N, G, X и т. д), и клавиши, обозначенные цифрами (7, 8, 9 и т.д.), выражающими числовые значения перемещений по координатам X и Z или числовые части символов буквенно-числового кода команд, например G2, GS1, М39 и т.д. При нажатии этих клавиш, обозначенных буквами, под соответствующей буквой в правом верхнем углу пульта загорается лампочка. Клавиши под буквенными символами обозначают различные функции: G — подготовительную, содержащую информацию и данные о задаваемых изменениях условий перемещений (например, нажатием клавиш G43 осуществляют положительную компенсацию размера инструмента); М — вспомогательную технологическую (например, нажатием клавиш МЗО задается команд на остановку УП, главного привода, привода подач, а также на переход к началу УП, т. е. к кадру NOJ. S — функцию главного движения (команда на назначе ние частоты вращения шпинделя); Т — функцию инстру мента — команда на смену инструмента (число, набираемое после буквы, определяет, к какому инструменту относится); Р — функцию установочных перемещений, параллельных оси X или Z, а также других видоизменений перемещений; F — первую функцию подачи (назначение величины подачи); N—задает номер кадра УП; С — дает команду на сброс (аннулирование) набранного. Четырехразрядным цифровым индикатором указываются (высвечиваются) значения подачи на один оборот, выраженные в дискретах, а трехразрядным цифровым индикатором 4 — номер кадра УП. В первой ячейке индикатора 7 высвечивается знак плюс («

Рис. 3. Наладочный пульт токарного автомата с ЧПУ мод. ЛА155Ф30:

Рис. 4. Пульт оператора УЧПУ НЦ-31 автомата мод. ЛА155Ф30 Клавиша задает признак относительной системы отсчета; в этом случае отсчет ведется не от начала координат исходной точки (ИТ), а от точки, на которой было закончено предшествующее перемещение. При вводе УП клавиша 6 задает признак быстрого хода. В ряде случаев программирования необходимо, чтобы задаваемые команды отрабатывались совокупно — в группе кадров (например, при обтачивании сферы или нарезании резьбы). Это обеспечивается введением команды клавишей со знаком «звездочка». Регулирование радиального и осевого зазоров в подшипниках шпинделя. Радиальный зазор в передней опоре шпинделя регулируют при увеличении шероховатости обрабатываемой поверхности вследствие дробления и вибрации прутка в случае обработки заготовки без применения люнета (при обработке без люнета необходимо уменьшение радиального зазора в передней опоре шпинделя). Токарные автоматы продольного точения всех существующих моделей имеют одинаковую конструкцию передней опоры. Сняв защитный колпачок с переднего конца шпинделя, устанавливают и закрепляют штатив с индикатором (ГОСТ 9696—82) или микрока-тором (ГОСТ 6933—81) так, чтобы мерительный штифт индикатора с небольшим натягом сверху касался цилиндрической поверхности шпинделя вблизи опоры. При покачивании шпинделя в вертикальном направлении с помощью деревянного стержня, заложенного в его отверстие, замечают отклонение стрелки индикатора (его величина и характеризует радиальный зазор в подшипнике). Чтобы к величине зазора не прибавилась погрешность, вызываемая упругим деформированием самого шпинделя, прикладываемое усилие не должно превышать 20 Н для станков с диаметром отверстия в шпинделе 13 мм и 30 Н — для станков больших размеров. Уменьшение зазора осуществляют, медленно затягивая коническую втулку круглой гайкой при несколько отвинченной круглой гайке. Наружные цилиндрические поверхности гаек имеют деления, а в некоторых местах — мелкие зубцы, между которыми входят такие же зубцы на угольниках-фиксаторах, крепящихся в корпусе шпиндельной бабки. Одно деление на гайке примерно соответствует деформации втулки подшипника на 0,001 мм-После окончания регулирования положения гаек фикси руется закреплением угольников-фиксаторов.

Рис. 5. Шпиндельная бабка токарного автомата продольного точения: При увеличении зазора отвинчиванием гайки и завинчиванием гайки устанавливают заведомо большую его величину, после чего гайку незначительно отвинчивают и далее регулирование ведут в той же последовательности, как и при уменьшении зазора. Осевой зазор регулируют одинаково у всех станков сближением или разведением наружных колец двух радиально-упорных шарикоподшипников, из которых состоит задняя опора шпинделя. До регулирования в зажимную цангу устанавливают стержень и закрепляют в ней ручным перемещением муфты через переводную вилку, имеющую отверстие под вставной рычаг. Во внешний торец зажатого прутка упирают мерительный штифт индикатора и вывинчивают стопорный винт. В процессе постепенного затягивания круглой гайки шпинделю сообщают осевые перемещения переменного направления и при этом фиксируют отклонения стрелки индикатора. При нормальном зазоре отклонения не должны быть более 0,01 мм. После окончания регулирования стопорный винт ввинчивают. Регулирование предохранительных и блокирующих устройств кулачковых автоматов. При осуществлении движения подачи шпиндельной бабки или суппортов могут возникать перегрузки, испытываемые механизмом привода распределительного вала. Для предотвращения повреждений вращение распределительного вала прерывается срабатыванием предохранительной пружинной муфты. Такие муфты имеют токарные автоматы продольного точения мод. 1Б10П, 1БЮВ и 1Б10А.

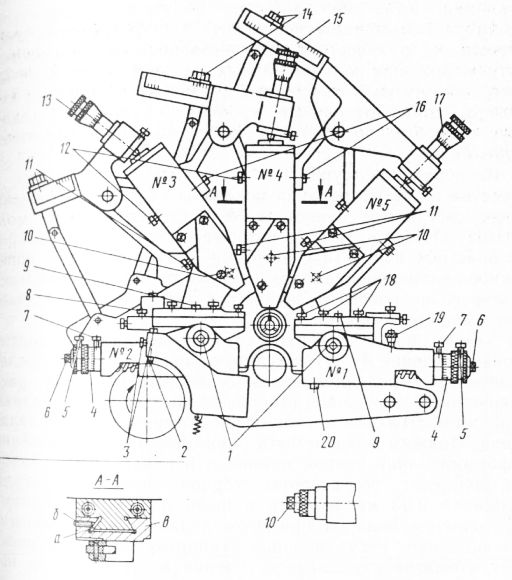

Рис. 6. Червячный редуктор распределительного вала с рычажно-ножевым механизмом блокирования: Крутящий момент, при котором полумуфта будет отжата и ее торцовые зубья выйдут из зацепления регулируют, изменяя положение круглой гайки, после чего это положение фиксируют законтриванием гайки Точно такие же действия рычажно-ножевой системы вызываются перемещением вниз тяги при обрыве ремня привода шпинделя (рычаг леникса, освобожденный от ремня, будет повернут пружиной вокруг своей оси и с помощью регулируемого упора заставит вспомогательный рычаг потянуть тягу), а также перемещением тяги при полном использовании прутка из загрузочного устройства или тяги (на рисунке не видна), связанной с устройством, воздействующим на нее при поломке резьбонарезного инструмента в приспособлении. Регулируют рычажно-ножевую систему, изменяя взаимное положение ножей с помощью регулировочных винтов. Зазоры между роликами и действующими на них деталями регулируют изменением длин тяг винтовыми соединениями. Между диском и роликом зазор должен быть не более 2,5 мм, а между полумуфтой и роликом — не более 0,5 мм. Блокирующая рычажно-ножевая система возвращается в рабочее состояние (ножи находятся в силовом замыкании) поворотом рукоятки. Регулирование суппортов. Суппорты кулачковых автоматов разделяются на суппорты балансира и суппорты стойки, имеющие упоры и не имеющие их, работающие от одного, двух или трех кулачков. Суппорты балансира имеют более высокую жесткость и предназначены для обработки участков заготовки, требуют высокой точности, фасонными резцами, применени которых вызывает необходимость повышенной жесткое технологической системы. Вследствие осуществлен движения качанием вокруг общей оси резец суппор №1 перемещается к центру заготовки при спаде, резец суппорта №2— при подъеме на кулачке (соот ственно при перемещении от центра — наоборот).

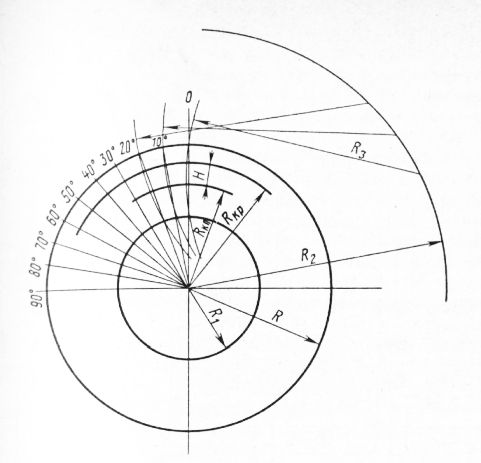

Рис. 7. Суппорты стойки и суппорты балансира: Два или три кулачка, одновременно (т. е. в период одного автоматического цикла) управляющие одним суп портом независимым воздействием каждого на свой копировальный палец в системе рычажного привода, обеспечивают: получение обработкой одним резцом соответственно двух или трех точных диаметральных размеров изделия независимым регулированием положения копировальных пальцев винтами внесение (угловым смещением кулачков) поправок в начале и конце отдельных рабочих и холостых ходов друг относительно друга, а также начало автоматического цикла. Расположение суппортов на токарных автоматах и средства их регулирования показаны на рис. 7 (исключение составляют суппорты № 3 стойки станков мод. 1П16П, 1П16В и 1П16А, которые имеют по два микрометрических винта с лимбами, регулирующими поперечное положение суппорта, каждый из которых работает от своего дискового кулачка, т. е. имеется двухкулачко-вый рычажный механизм). Зазоры между поверхностями скольжения суппортов стойки (сечение А—А) регулируют постепенным и последовательным подвинчиванием стопорных винтов, расположенных на боковой стороне вдоль ползуна в; планка а поджимается ими к скошенной поверхности направляющей. Поджим должен быть равномерным во избежание деформирования тонкой планки а в одном месте. Зазор контролируют со стороны торцов: пластинка щупа толщиной 0,03 мм входить в щель не должна, однако перемещение ползуна при этом должно быть плавным, без заеданий. Регулирование суппортов основных моделей автоматов продольного точения ведут с учетом некоторых основных параметров. Дисковые сменные кулачки имеют профиль, очерчиваемый на участках рабочих подач в виде кривой архимедовой спирали, которая обеспечивает равномерна приращивание радиуса при вращении кулачка, а На участках холостых ходов, подъемов и спадов — в виде кривых специального построения, которые различны при разной продолжительности обработки изделия. Несоблюдение кривых, характерных для каждой модели автомата особенно в диапазонах наибольшей производительности’ приводит к отрывам копировальных пальцев от кулачка ударам и вибрации, являющимся следствием больших динамических нагрузок, возникающих при ускорениях Кривые холостых ходов задаются шаблонами, прилагаемыми к токарным кулачковым автоматам и упоминающимися в руководствах по эксплуатации станка. Расчетные точки начала и окончания каждого участка рабочего хода, пауз, подъемов и спадов при холостых ходах задаются углами, град, которыми делится максимальная окружность кулачка, и радиусами, которые вычисляют из соотношения Н = Li, где Н — перепад между радиусами кулачка, мм; L — ход инструмента, мм; i — отношение плеч рычагов. Величины углов на кулачках суппортов откладываются от нулевого деления против часовой стрелки, если смотреть на распределительный вал со стороны площадки под приспособления; на кулачках шпиндельной бабки они откладываются по часовой стрелке, если смотреть с той стороны, откуда эти кулачки насаживаются на распределительный вал. Геометрическое положение каждой расчетной точки определяется местом пересечения дуги, очерчиваемой из соответствующего деления на окружности кулачка радиусом Rz, равным длине плеча рычага, с окружностью соответствующего радиуса. Начала радиусов дуг находятся на линии окружности, у которой центр — это ось распределительного вала, а радиус R% равен расстоянию, на котором ось качания рычага находится от оси распределительного вала. Рабочий профиль колокольных сменных кулачков, имеющих форму стакана, очерчивается в виде винтовой линии с постоянным шагом. Колокольные кулачки применяют для перемещения (подачи) шпиндельной бабки на длину большую, чем это возможно для дисковых кулачков.

Рис. 8. Схема построения профиля дискового сменного кулачка: Постоянными кулачками являются кулачки, управляющие механизмами зажима и разжима прутка, включе-ния и выключения ускоренного хода распределительного вала, подвода и отвода ловителя готовых изделий, а также некоторыми дополнительными устройствами. Эти кулачки могут занимать различное положение относительно начала автоматического цикла, что осуществляся их перестановкой в Т-образных пазах барабанов, крепленных на распределительном валу. Материал Улачков — серый чугун марки СЧЗО, твердость НВ с передними и такими же задними резцедержателями и нижнюю каретку, перемещаемую электроприводом широкого диапазона автоматического регулирования от ЧПУ. Каретка установочно перемещается в вертикальном направлении, занимая три положения, обеспечивающие автоматическую попарную смену резцов (переднего и заднего).

Рис. 9. Суппортная стойка автомата С ЧПУ мод. ЛА155Ф30: Нижняя каретка, движения которой зависят от величин рабочих поперечных подач и точных установочных перемещений на размер, перемещается на плоскопа-паллельных роликовых опорах по направляющим поверхностям, закрепленным на неподвижной траверсе. Зазор в направляющих регулируют винтами. Регулирование зазора в направляющих каретки производят клином, перемещаемым полым винтом, законт-риваемым винтом. Регулирование ловителя изделий. Ловители изделий, имеющиеся на станках всех моделей, по конструкции несколько различны, однако управление ими и регулирование имеют общий характер. Управление осуществляют кулачком, установленным на распределительном валу (кулачки ловителя постоянные).

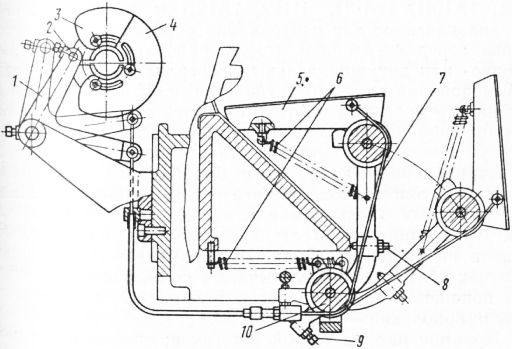

Рис. 10. Ловитель изделий токарного кулачкового автомата продольного точения: Ловитель изделий станка мод. 1П16 имеет регулируемый по длительности паузы кулачок, состоящий из частей, перемещаемых И друг относительно друга, и вместе — вокруг оси вала. Общим поворотом частей кулачка устанавливается момент действия ловителя, разворотом их друг относитель но друга увеличивается или сокращается время паузы Под воздействием кулачка на ролик рычаг поворачивается и тянет тросик, который, перемещаясь по ролику, опрокидывает лоток с пойманным изделием в корытце, растягивая при этом пружины, возвращающие лоток в прежнее положение. Положение лотка регулируют упорами. Станки мод. 1Д25 имеют такие же ловители. В автомате ЛА155Ф30 ловитель действует от гидравлического привода. Реклама:Читать далее:Приспособления к одношпиндельным кулачковым токарным автоматам продольного точенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|