|

|

Категория:

Токарные автоматы и полуавтоматы Типовая схема обработки заготовки на токарно-револьверных автоматах представляет собой пример использования всех рабочих органов автомата, несущих режущий инструмент револьверной головки, переднего и заднего поперечных суппортов и вертикального суппорта (автоматы мод. 1Д112 и 1Д118). Для обработки применяют различные резцы (в том числе фасонные), резьбонарезной инструмент и накатку. Операции наладки и их последовательность таковы: Левое или правое направление вращения шпинделя устанавливают, изменяя положения рычага отдельной секции командоаппарата, переключатель которой действует от ригелей, размещенных на барабане управления реверсом. Установку ригелей производят по сотым делениям полного поворота распределительного вала, нанесенным на цилиндрической поверхности барабанов управления. Положение каждого ригеля, который своей вершиной должен совпадать с соответствующим сотым делением, указано в графах 25—32 операционной карты обработки. Количество ригелей определяется числом переключений с изменением частоты вращения шпинделя и направления его вращения, которые должны быть выполнены за один полный цикл обработки. Наладка зажима прутка и подающего устройства включает в себя: установку зажимной цанги и регулирование усилия зажима прутка; установку подающей цанги с проверкой силы трения на охватываемой поверхности прутка (она должна находиться в необходимых пределах); установку в механизме подачи направляющего кольца для прутка; установку величины хода подаюшеи цанги. Регулирование усилия зажима прутка производится на станках всех моделей одинаково (кроме станков мод. 1Е110—1Е165). После того как зажимная цанга установлена на место, в нее вставляют пруток или отрезок, имитирующий его. Изменением положения опорной втулки 1 и вращением гайки с последующим ее законтриванием гайкой устанавливают такое усилие зажима заготовки, при котором она не проскальзывает при приложении ручного усилия 60—70 Н через рычаг ручной подачи револьверной головки, когда упор, поставленный в нее, прижат к торцу зажатого прутка. На станках мод. 1Е110—1Е165 усилие зажима прутка регулируют следующим образом: отводят штырь-фиксатор и, вращая гайку, обеспечивают такое усилие зажима заготовки цангой, при котором отсутствует проскальзывание прутка во время его обработки, а между обращенными друг к другу поверхностями уступа втулки и кольцом имеется зазор 0,2—0,3 мм (для доступа к месту зазора в кольце имеется специальный паз). Проверка усилия захвата подающей цанги состоит в проталкивании через нее прутка (заготовки), который в любом его сечении должен удерживаться силой трения, создаваемой упругой деформацией цанги при падении под действием силы тяжести, когда пруток направлен вертикально. Настройка частоты вращения распределительного вала производится установкой сменных зубчатых колес в механизме меандра коробок подач. Для автоматов мод. 1Б124 и 1Б136 устанавливают указанные в карте наладки зубчатые колеса, составляющие первую (лицевую) и среднюю пары, для остальных автоматов и полуавтоматов — все три пары сменных зубчатых колес. Продолжительность одного оборота распределительного вала измеряется в секундах и определяет длительность автоматического цикла во времени. Ускоренное вращение распределительных валов используется на автоматах мод. 1Б125, 1Б140, 1Е110—1Е165 для повышения их производительности за счет сокращения времени холостых ходов при больших циклах обработки. На автоматах мод. 1Б125 и 1Б140 для этого на поперечном распределительном валу размещен Управляющий барабан, на котором устанавливают ригели, включающие и выключающие через систему рычагов зубчатую полумуфту быстрого вращения. Ригели ставят по делениям «сотых», нанесенных на ободе барабана, соответствующих началу и окончанию холостого хода того или другого рабочего органа (например, револьверного или поперечного суппорта и др.). Для регулирования механизма включения ускоренного вращения следует установить винты таким образом, чтобы при переключении они касались пальца не раньше, чем палец-призма рычага перейдет вершину второго пальца-призмы рычага и начнет скольжение по второй его грани. На автоматах мод. 1Е110—1Е165 ускоренным вращением распределительных валов управляют, включая или выключая электромагнитную муфту в коробке подач от соответствующих ригелей командоаппарата. Время одного оборота распределительных валов при их ускоренном вращении составляет: на автоматах 1Е110 и IE116 — 6,6; 1Е125 и 1Е140—13,7; 1Б125 и 1Б140— 7,5; 1Е165—17,4 с. Если время цикла операции меньше или равно времени, приведенному выше, ускоренное вращение распределительных валов не допускается. Плавность вращения распределительных валов имеет важное значение для получения шероховатости обрабатываемых поверхностей изделий в допустимых пределах. В кинематической цепи привода распределительного вала имеются две червячные передачи, в которых могут возникать люфты, вызывающие нарушение плавности подачи суппортов. На станках мод. 1Е1Ю— 1Е165 для уменьшения люфта червяки сделаны с переменной толщиной витка, и зазор в зацеплении с червячным зубчатым колесом ликвидируют смещением червяка вдоль оси ввинчиванием его во втулку, сопряженную с ним резьбой. После устранения в зацеплении зазора осевое положение червяка фиксируют гайкой. Таким же способом устраняют зазор в червячной паре привода поперечного распределительного вала.

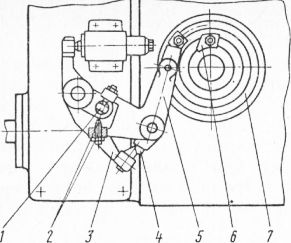

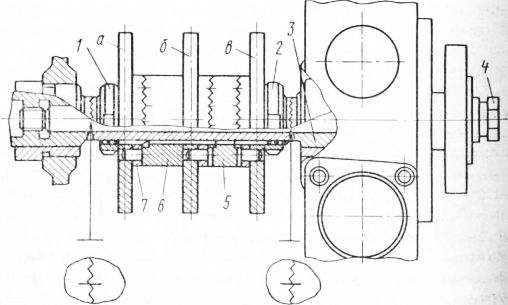

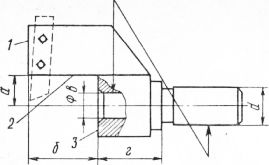

Рис. 1. Рычажно-кулачковый механизм включения и выключения ускоренного вращения распределительного вала на автоматах мод. 1Б125 и 1Б140:

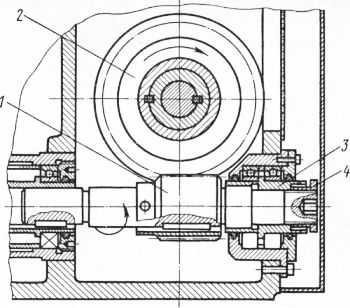

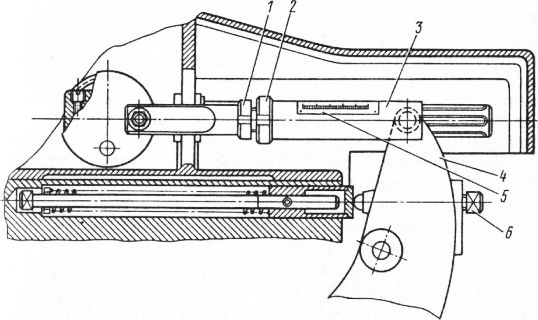

Рис. 2. Червячная передача привода вращения распределительного вала на станках мод. 1Е110— 1Е165: Установка и регулирование ригелей. С помощью ригелей, устанавливаемых на барабанах распределительных валов, управляют работой автоматов, выполняя следующие операции:

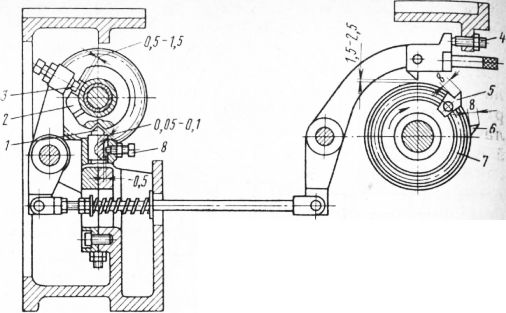

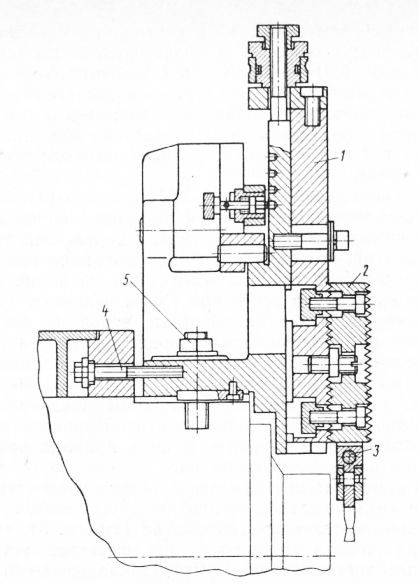

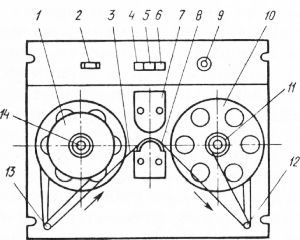

Рис. 3. Рычажно-кулачковый механизм включения муфты привода подачи и зажима прутка: Ригели закрепляют в Т-образных торцовых пазах, расположенных концентрично посадочным отверстиям барабанов. В качестве примера на рис. 3 показан механизм включения однооборотной муфты привода механизмов подачи и зажима прутка. Ригели должны выступать над поверхностью барабана на одинаковую высоту (допускаемая разница — не более 0,2 мм). Винтом устанавливают зазор 1,5—2 мм между ригелем на рычаге и поверхностью барабана. Между фиксатором и муфтой должен быть зазор в пределах 0,05— 0,1 мм, который устанавливают, выдвигая или «утапливая» фиксатор с последующим закреплением его положения винтом. Так же регулируют зазор между муфтой и эксцентриком. При регулировании необходимо убедиться, чтобы все нулевые риски делений на ригельных барабанах совпадали между собой. При установке сменных дисковых кулачков поперечных и вертикальных суппортов на станках различных моделей осуществляют описанные ниже операции. На станках мод. 1Б124 и 1Б136 снимают с левого конца продольного распределительного вала гайку и контргайку; вместе с промежуточными и ведущими зубчатыми муфтами снимают дисковые кулачки прежней наладки; соединяют кулачок переднего поперечного суппорта штифтом с зубчатой полумуфтой; устанавливают кулачок и полумуфту с помощью торцовой мелкозубчатой нарезки так, чтобы имеющееся на ней нулевое деление совпало с нулевым делением на валу полумуфты; устанавливают вторую полумуфту с запрессованной в ней шпонкой на вал, совместив шпонку со шпоночным пазом вала; устанавливают вторую ведомую полумуфту так, чтобы ее нулевое деление совпало с нулевым делением на уже поставленной полумуфте, и надевают на вал кулачок заднего поперечного суппорта, соединив его штифтом с полумуфтой; таким же образом устанавливают кулачок верхнего суппорта и закрепляют весь комплект гайками. На станках мод. 1Б125 и 1Б140 снимают со станка блок кулачков поперечных суппортов и устанавливают вне станка новые кулачки, для чего ослабляют стопор, вывинчивают штребель, затем вместе с пустотелым валиком и втулкой вынимают блок кулачков; сняв с валика втулку и вывернув гайку, удаляют кольцо, продвинув его вдоль валика, затем снимают кольцо и кулачок а, за ним в том же порядке — остальные детали и кулачки б, в и г; новый набор кулачков устанавливают так же, как для станков мод 1Б124 и 1Б136, с той лишь разницей, что начинают с установки кулачков вертикальных суппортов, а затем заднего поперечного суппорта; наличие мелкозубчатой нарезки на торцах колец позволяет совместить их нулевые деления. Блок кулачков на станок устанавливают в порядке, обратном его снятию; валик должен надежно соединиться с втулкой червячного колеса с помощью торцовых зубьев и ориентирующего штифта.

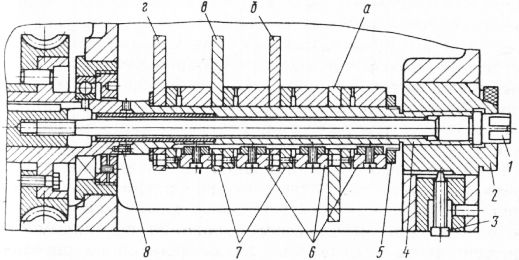

Рис. 4. Съемный блок кулачков поперечных суппортов на автоматах мод. IБ125 й 1Б140: На станках мод. 1Д112 и 1Д118 блок кулачков съемный; для его извлечения вывинчивают и удаляют штребель, затем подают втулку вправо на 5—6 мм и снимают блок; чтобы рычаги с роликами поперечных суппортов не мешали, их поднимают, поворачивая на осях над кулачками, и фиксируют специально предназначенными винтами. Для установки кулачков а, б и в отворачивают гайки, снимают муфты, и устанавливают новые кулачки в таком же порядке, как описывалось выше. Цилиндрические поверхности муфт имеют обозначенные числами деления сотых, которые сделаны для того, чтобы в отдельных случаях при наладках могли быть использованы сменные кулачки, заимствованные из снятых при других наладках (особенный смысл это приобретает в случае обработки заготовок изделий, близких по форме и размерам); при этом необходимо смещение заимствованных кулачков с нулевых делений на то или другое число сотых, которое указывается в операционных картах особо. Смещение кулачка используют и в том случае, когда требуется внести небольшие поправки, связанные с неточностями в изготовлении кулачка. На торцах общего пустотелого валика имеются мелкозубчатая нарезка и риски, совмещение которых надо обеспечить, ставя блок кулачков на место.

Рис. 5. Съемный блок кулачков поперечных суппортов автоматов мод. 1Д112 и 1Д118: На станках мод. 1Е110, 1Е116, 1Е125, 1Е140 и 1Е165 блок из четырех дисковых кулачков также съемный, имеющий сходство со съемным кулачковым блоком станков мод. 1Б125 и 1Б140; различие их состоит в том, что дисковые кулачки и закрепляющие и ведущие их муфты насажены на общую гильзу, имеющую на обоих концах конические участки, которыми она центрируется, сопрягаясь с коническими отверстиями в оси червячного колеса распределительного вала и во втулке концевой вращающейся опоры. Блок через отверстие гильзы стягивается штребелем. Вращающий момент помимо трения на конических поверхностях соединения передается закладной шпонкой. Муфты по торцам имеют мелкозубчатую нарезку, а на цилиндрических поверхностях — нулевые риски и деления сотых. Рычажные системы суппортов при сменах кулачковых блоков выводят в крайние верхние положения и закрепляют пружинами-фиксаторами. Для ускорения наладки автомата целесообразно иметь запасные комплекты сменных блоков кулачков, заранее настроенных вне станка на обработку заготовок конкретных изделий. При установке цилиндрических кулачков продольного суппорта их закрепляют на имеющем кольцевые параллельные Т-образные пазы барабане продольного распределительного вала. В пазы закладывают сухари с резьбовыми отверстиями под шпильки крепления кулачков. На бурте барабана нанесены деления сотых. Нулевое деление совпадает с нулевыми делениями ригельных барабанов и кулачкового блока. Вначале устанавливают цилиндрический кулачок рабочего хода. Совместив начальную риску кулачка с указанным в операционной карте обработки делением на барабане, кулачок затем закрепляют гайками, навертываемыми на шпильки сухарей Т-образных пазов. Ролик рычага передачи движения суппорта вводят в контакт с кулачком, отсоединяя тягу от суппорта. Затем устанавливают контркулачок так, чтобы между роликом рычага и кулачками был зазор не более 0,5 мм, а начальные риски на кулачках совпадали. Соединив тягу с суппортом и поворачивая распределительный вал вручную за маховик, проверяют плавность и длину хода. Длину хода регулируют, перемещая ползунок, находящийся в пазу верхнего плеча рычага, т. е. изменяя передаточное отношение. Ползунок имеет цапфу, вращающийся в которой сухарь (или ролик) через тягу передает движение продольному суппорту. Установка дискового сменного кулачка револьверного суппорта. Кулачок устанавливают на конце поперечного распределительного вала, где имеется неподвижно.соединенная с ним кольцевая муфта с торцовой мелкозубчатой нарезкой и делениями сотых. Кроме того, кулачок соединяется штифтом со съемной муфтой, имеющей мелкозубчатую нарезку на торце и нулевую риску; их вместе устанавливают на распределительный вал так, чтобы нулевые деления муфт совпали, а затем муфты закрепляют винтом в торцовом резьбовом отверстии вала. Если в операционной карте указано смещение муфт на то или другое число «сотых» от нуля или в ходе наладки выявляется необходимость таких поправок, то деления на неподвижной муфте позволяют это сделать. Распределительный вал вращается по часовой стрелке и кулачок устанавливают так, чтобы радиусы кривых рабочих ходов при этом направлении вращения возрастали. Установив кулачок, вращением распределительного вала следует проверить правильность контакта ролика рычага подачи револьверной головки с поверхностями подъема и спада кулачка в моменты переключения головки. Регулирование положения револьверного суппорта и поворотов револьверной головки. Расстояние А от револьверной головки до торца шпинделя, указываемое в операционной карте обработки, определяется формулами: Чтобы сохранить натяжение пружин возврата суппорта постоянным, надо переставить втулку в отверстии кронштейна (для этого ослабляют винт и втулку ставят в нужное положение). Натяжение пружин можно осуществить гайками. Чрезмерно натягивать пружины не следует во избежание резких ударов ролика сектора. На станках мод. 1Е110 и 1Е165 натяжение пружин регулируют, ввертывая или вывертывая специальный винт в рычаге подачи. Регулирование расстояния револьверной головки до торца шпинделя на станках мод. 1Е110—1Е165 несколько иное: освобождают контргайку и, вращая полый винт, перемещают тягу-толкатель относительно неподвижного (при регулировании) рычага подачи на необходимую величину. Отсчет изменения положения револьверной головки ведут по шкале линейки.

Рис. 6. Устройство для регулирования расстояния револьверной головки до торца шпинделя на автоматах мод. 1Е110 и 1Е165: Поворот револьверной головки через позицию. Когда для обработки заготовки требуется только две или три позиции револьверной головки из шести, она может быть повернута за одно переключение не на 60, а на 120°. Для этого в диск конического зубчатого колеса в свободное отверстие ставят второй палец с роликом, который поворачивает мальтийский крест, ас ним головку на 1/3 оборота. При этом палец вывода фиксатора головки необходимо повернуть на 180° и надежно закрепить гайкой. Многократный рабочий ход револьверного суппорта без переключения (поворота) головки на следующую позицию. При сверлении глубоких отверстий целесообразно производить многократные извлечения сверла из отверстия для удаления стружки без поворотов револьверной головки и без применения нескольких одинаковых сверл, выставленных на разные длины. Механизм переключения револьверных головок станков мод. 1Е110—1Е165 имеет устройство, отключающее привод поворота мальтийского креста в период срабатывания однооборотной муфты вспомогательного вала. Вследствие этого кривошипный механизм отвода револьверной головки вступает в работу без ее поворота. Ввод в действие этого устройства осуществляется специальным кулачком, устанавливаемым на поперечном распределительном валу. Количество возвратно-поступательных движений револьверного суппорта, совершаемых в одной позиции, задается установкой соответствующего количества ригелей на барабане, управляющем переключениями револьверной головки. Регулирование предохранительных муфт осуществляется при перегрузках в системе привода вспомогательного движения (вспомогательный и распределительный валы). Предохранительные муфты со срезными штифтами имеются у вспомогательных валов токарно-револьверных автоматов всех моделей, кроме 1Е110—1Е165. Диаметры срезных штифтов должны быть равны диаметрам отверстий в постоянных (закаленных) втулках, запрессованных в полумуфты, с допуском на изготовление 0,01—0,02 мм. Для замены штифта необходимо: отключить вспомогательный вал, повернув рукоятку включения его привода влево; поворотом одной полумуфты совместить оси отверстий под срезанные я щтифты; выбить остатки срезанного штифта; поставить новый штифт. На станках мод. 1Е110—1Е165 предохранительные муфты регулируют натяжением или ослаблением пружины, прижимающей две полумуфты с торцовыми зубьями одну к другой, что выполняют завинчиванием или отвинчиванием круглой гайки и контргайки на конце муфты. Регулирование надо вести при таком взаимном положении полумуфт, когда их торцовые зубья не находятся в зацеплении, а упираются в торцы друг друга. Несоблюдение этого условия может привести к поломке механизмов в станке. Станки мод. 1Е110—1Е165 имеют не одну, а две пружинные кулачковые предохранительные муфты. Первая установлена в цепи привода вспомогательного вала, а вторая — в цепи привода распределительных валов коробки подач. При установке инструмента следует руководствоваться общими правилами установки инструментов на токарных автоматах и полуавтоматах. Установка прутка предшествует установке остальных инструментов. Пруток закладывают в трубу поддерживающего устройства с торцовой стороны станка. Имеются два типа таких устройств: с опорой в отдельной стойке и второй опорой — в кронштейне станка со стороны левой части станины; с двумя самостоятельными стойками. Чтобы заложить пруток, надо освободить конец трубы от захвата на стойке у станка и, повернув трубу на себя, вложить в нее пруток. В другом случае кронштейн с зажатой в нем трубой ослабляют в его поворотной части специальной рукояткой, двигают на себя, закладывают в трубу пруток, а затем кронштейн с трубой возвращают на место и закрепляют. Вручную или с помощью рычага клещевого захвата, имеющегося у станков ряда моделей, пруток вводится в подающую цангу, а затем через зажимную цангу выдвигается из шпинделя на величину, достаточную для отрезки заправленного конца. При наладке пруток может быть зажат одним из трех способов:

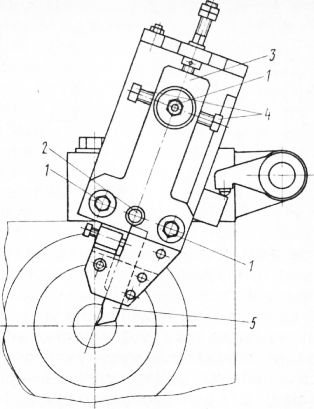

Рис. 7. Схема установки отрезного резца в вертикальном суппорте токарно-револьверного станка: Установку отрезного резца производят, как правило, на вертикальном суппорте. Поворотом распределительного вала вручную маховиком кулачок подачи вертикального суппорта устанавливают в положение, соответствующее началу рабочего хода. Призматический резец закрепляют в резцедержателе винтом так, чтобы вершина лезвия на 0,35—0,5 мм не доходила до прутка. Винтом с ослаблением затяжки гаек регулируют положение суппорта, а следовательно, и резца по расстоянию от торца шпинделя, которое берется из операционной карты обработки. Установку резца по центру или на 0,2—0,3 мм выше его осуществляют, поворачивая резцедержатель вокруг оси, для чего ослабляют три винта, крепящих резцедержатель, а затем, вращая рас-контренные винты, устанавливают резец. Включая левое вращение шпинделя, при ручной подаче, осуществляемой с помощью вставленной в отверстие рычага подачи закладной рукоятки, подрезают пруток так, чтобы на торце не оставалось выступа в центре. При установке упора револьверную головку ручным поворотом распределительного вала ставят в позицию подачи и зажима материала. В отверстие головки устанавливают упор, регулируя длину которого достигают такого расстояния от подрезанного торца прутка до упора, которое за вычетом ширины отрезного резца равно длине обрабатываемой заготовки. Регулирование величины подачи материала производят перемещением сухаря в пазу рычага подачи с помощью специального винта. Настраиваемую длину хода подающей каретки отсчитывают по линейке, установленной на рычаге подачи. Для обеспечения надежного прижима прутка к упору величина хода подающей цанги увеличивается на 4—6 мм против величины подачи материала до упора. Установка режущих и вспомогательных инструментов револьверной голов-к и. Режущие инструменты устанавливают в необходимое положение в соответствии с их расстояниями от оси вращения шпинделя и его торца. Расстояния определяются, когда инструменты занимают конечные положения в осуществляемых ими рабочих ходах. Этому соответствует крайнее левое (ближнее к торцу шпинделя) положение револьверного суппорта на каждой позиции головки. Необходимо, вращая вспомогательный вал вручную, каждый раз ставить ролик рычага подачи револьверной головки в наивысшую точку того участка кулачка, который воспроизводит рабочий ход инструмента в позиции, подвергающейся наладке. Державки к револьверному суппорту целесообразно предварительно, до их установки на станок, оснастить режущими и дополнительными вспомогательными инструментами (например, люнетными роликами, направляющими втулками и т.п.).

Рис. 8. Схема установки отрезного резца в поперечном суппорте: Установку инструмента в державках производят с измерением расстояния, определяющего его положение от базовых поверхностей. Эти поверхности у державок следует выполнять на точных расстояниях а, б и г, размеры которых выражены в целых числах; отверстие должно иметь точный диаметр в. Соблюдение этих условий облегчает наладку. Зная из операционной карты обработки расстояния от торца шпинделя до периферийной цилиндрической поверхности револьверной головки и размеры г и б у державки, можно установить резец (или резцы в двухрезцовых державках) и сверло в комбинированных державках по продольным размерам, пользуясь универсальным измерительным инструментом (имеется в виду, что конечные положения револьверного суппорта настраиваются в точном соответствии с операционной картой обработки). Диаметральные положения резцов в державках устанавливают от поверхности 2 подстукиванием или с помощью специального винта при использовании державок с тонкой регулировкой. При этом размер до вершины резца определяют исходя из размера диаметра изделия по нижнему пределу допуска.

Рис. 9. Державка с базами для установки резца: Установку инструментов при наладке по эталону производят в державках, уже поставленных в гнезда револьверной головки. Эталон закрепляют в зажимной цанге по размеру от торца шпинделя до канавки под отрезной резец. На поз. I револьверной головки устанавливают упор под подачу материала путем его контакта с эталоном. Другим методом наладку по эталону выполняют с первоначальной установкой отрезного резца и пробной отрезкой прутка, после чего пруток удаляют, а эталон закрепляют в зажимной цанге так, чтобы канавка, определяющая место резца, заняла правильное положение относительно последнего (проверяется касанием); затем упор устанавливают в револьверную головку. Резцы в державках слегка закрепляют винтами и вводят в контакт с поверхностями эталона, которыми определяется их положение в конце рабочего хода для выполнения налаживаемого перехода операции обработки. Введение в контакт ведется постукиванием по стержню резца или винтом при использовании державок с тонкой регулировкой. Между вершиной лезвия резца и поверхностью эталона устанавливают щуп, толщина которого должна быть выгравирована на нерабочей поверхности эталона. Установка считается правильной, если после надежного закрепления резца между ним и эталоном без заметного трения проходит пластинка щупа. Точно так же ведется установка резцов вдоль оси эталона по торцовым поверхностям. Положения лезвий резцов в диаметральной плоскости «по высоте» от центра зависят от условий их работы: при правом вращении шпинделя обязательно их расположение выше центра на 0,3—0,5 мм; резцы для внутренней расточки должны располагаться ниже центра на ту же величину (при левом вращении шпинделя наоборот). Ролики люнетов и направляющие втулки устанавливают так, чтобы их передний край отступал от лезвия резца не более чем на 0,5—1 мм. Ролики должны плотно прилегать к обработанной части поверхности заготовки. Установка инструментов в поперечных суппортах. Режущие инструменты на переднем и заднем поперечных суппортах закрепляют в резцовых державках, устанавливаемых с жестким закреплением в Т-образных пазах салазок суппорта. Вращая распределительный вал вручную, суппорт устанавливают в крайнее конечное положение рабочего хода (высшая точка на кривой профиля дискового кулачка). С помощью эталона или мерного цилиндрического стержня, закрепленного в цанговом патроне шпинделя, для получения заданных размеров производят предварительное регулирование положений резцов, постукивая стержень резца по торцу, что изменяет размер в меньшую сторону, или перемещая его винтовым упором в державке. Увеличение размера вначале связано с заведомо большим перемещением резца назад; затем таким же постукиванием по торцу державки в нужном направлении устанавливают размер необходимой величины. После регулирования державки снова жестко закрепляют. Фасонные и канавочные резцы при их установке «по высоте» ставят по центру. Предварительную проверку наладки необходимо выполнять обязательно. Ее ведут при ручном вращении распределительных и вспомогательного валов с отключенной муфтой механического привода, со снятыми со станка прутком или эталонами и вынутыми из предварительно установленных державок резьбонарезными инструментами (метчиками, плашками). Проверкой выявляют: правильность и согласованность движений всех суппортов и приспособлений; отсутствие сталкиваний или трений между отдельными инструментами и державками; правильность включений в работу режущих инструментов, механизмов подач и зажима прутка; отсутствие сбоев при поворотах револьверной головки, переключениях частот вращения шпинделя, включениях и выключениях приводов приспособлений. Заключительный этап наладки состоит в окончательном регулировании инструментов: пруток закрепляют в подающие и зажимные устройства; включают главное движение станка; вращая вручную вспомогательный и распределительный валы, выполняют постепенно все операции процесса обработки (кроме нарезания резьбы) и получают готовое изделие; контролируют изделие по размерам и форме и вносят окончательные необходимые коррекции в положения соответствующих инструментов. Наладку резцов на точное выполнение размеров изделия на поперечных суппортах производят в следующем порядке: ослабляют винт, крепящий салазки к ползуну; по лимбу на винте перемещения ползуна отсчитывают то число сотых долей миллиметра, на которое должен быть изменен радиус пробного изделия: вновь жестко закрепляют салазки и ползун; поворотом распределительного вала ролик рычага суппорта ставят в наивысшую точку профиля кулачка, соответствующую концу рабочего хода; жесткий упор, ограничивающий перемещение салазок, вводят в контакт с регулируемым винтом упора так, чтобы ощущался некоторый натяг, и за-контривают; для проверки полученного результата производят повторное протачивание. По результатам изготовления пробного изделия резцы в державках револьверной головки регулируют легкими постукиваниями по стержню или микрометрическими винтами (при их наличии). Установка резьбонарезного инструмента является завершающим этапом наладки. (Резьбонарезной инструмент может работать только при автоматической подаче; ручная подача не допускается из-за возможности его поломки.). Особенности наладки токарно-револьверных автоматов и полуавтоматов с ЧПУ. Основной особенностью процесса наладки станка с ЧПУ является введение управляющей программы в УЧПУ, составляющее со станком единый металлообрабатывающий комплекс. УП может разрабатываться и вводиться несколькими способами: Вторая особенность наладки заключается в том, что инструменты, применяющиеся при обработке заготовки, отлаживаются на необходимую точность получаемого размера изделия не путем перестановок соответствующих путевых упоров или самих режущих инструментов, а за счет изменений в программе заданных длин перемещений этих инструментов, т. е. координат их начальных или конечных точек по осям Z и X. Так как каждое перемещение в станках с ЧПУ набирается из большого числа элементарных перемещений, значение которых выражается через дискретность, соответствующие координаты надо менять, производя расчет также в дискретах (так, на полуавтомате мод. 1П426ФЗ значение дискретности по оси Z равно 10 мкм, а по оси X — 5 мкм). При наладке автоматов и полуавтоматов с ЧПУ следует выполнить такие операции: включить станок и УЧПУ; зарядить считывающее устройство УП на изделие; установить режущий инструмент в соответствии с УП (ее распечаткой); установить и закрепить заготовку, обработать в автоматическом режиме пробное изделие; по обмерам обработанных поверхностей установить наличие отклонений в размерах, устранение которых требует коррекции положений инструмента; определить, в каких направлениях ( Зарядка фотосчитывающего устройства. Полуавтомат мод. 1П426ФЗ имеет ФСУ УСЛ200-1. Его зарядку ведут кассетами с рулонов перфолент или перфолентами, склеенными в кольцо. Вначале с рулона перфоленты, намотанной на кольцо, заряжают подающую левую кассету, для чего с нее снимают лицевой диск; затем с рулона сматывают примерно 50 см перфоленты и заводят на лентопротяжный пакт Сначала лентой охватывают левый ролик, а потом приподняв накладку, ее укладывают на ложе так, чтобы в транспортные отверстия ленты свободно вошли зубчики ведущей ленту звездочки (на рисунке не видна). Перфолента занимает правильное положение, если отверстия транспортной дорожки находятся в четвертом (считая от лицевой стороны) ряду. Далее лентой охватывают правый ролик и наматывают ее на второе кольцо уже приемной кассеты. Обе кассеты закрывают затем лицевым диском.

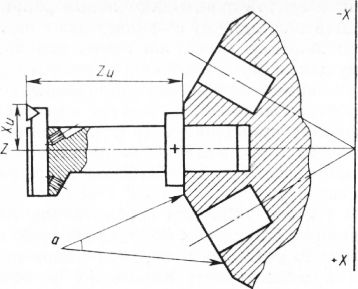

Рис. 10. Фотосчитывающее устройство УСЛ200-1 станка 1П426ФЗ: Клавиши служат для перемотки ленты назад и вперед, а клавиша включает ФСУ в работу по командам ЧПУ. Тумблер, находясь в верхнем положении, включает устройство в электросеть. Клавиша при работе с кассетами должна находиться в нажатом состоянии, а при работе со склеенной лентой — в отжатом. В случае обрыва ленты срабатывает сигнал и ее движение автоматически прекращается. Под колпачком находится светоисточник с фокусирующими линзами, а под накладкой — фотоприемники. Для работы в режиме ввода программы с перфоленты после зарядки ФСУ на пульте управления нажимают клавиши R и I, а затем клавишу «Пуск». Эта же команда может быть подана с общего пульта полуавтомата нажатием кнопки. Установка инструмента. Для ускорения и облегчения наладки целесообразно установку вершин лезвий резцов на расчетные координаты X и Z по карте наладки или распечатке УП производить вне станка. С этой целью все участвующие в обработке заготовки инструменты закрепляют в специальных вспомогательных устройствах (оправках, переходных втулках и др.). Затем с помощью специального, имеющего отверстие (тождественное отверстию в револьверной головке станка) кубика, контрольной плиты и штангенрейсмуса или микрокатора на штативе их устанавливают на расстояниях, заданных от установочных баз на станке до вершин лезвий, т. е. устанавливают на исходные точки (ИТ). На рис. 4.30 показана установка резца с державкой в инструментальном отверстии револьверной головки полуавтомата. Поверхности а шестипозиционной револьверной головки полуавтомата мод. 1П426ФЗ являются базовыми, определяющими положение вершины лезвия режущего инструмента по оси Z от начала отсчета в координатной системе станка. Оси инструментальных отверстий револьверной головки являются базами, определяющими положение инструмента по оси X. При совмещении осей инструментальных отверстий револьверной головки с осью вращения шпинделя по оси X инструмент находится в нулевом положении.

Рис. 11. Схема установки резца с державкой в инструментальном отверстии револьверной головки полуавтомата мод. 1П426ФЗ Направления отсчета показаны знаками координат. Многолезвийный центровой инструмент (сверла, зенкеры, развертки) устанавливают только по длине, т. е. по координатам оси Z. От совмещения осей этих инструментов с нулем по оси Л (или, что то же самое с осью вращения шпинделя станка) зависит точность размеров обрабатываемых отверстий. Вследствие этого центрирование этих инструментов по отверстиям револьверной головки должно быть правильным. Введение коррекций инструмента. Коррекции размеров инструмента могут вноситься по осям X и Z. Необходимость коррекции должна предусматриваться при составлении УП указанием подготовительных функций. Режим ввода коррекции размера инструмента достигается нажатием клавиш V и R (см. рис. 4.4, а). После ввода номера инструмента клавишей Т и клавишей с цифрой соответствующей позиции револьверной головки, где инструмент установлен, нажимается клавиша ПС и набирается значение поправки в дискретах под адресом X, а |[ОТОМ_под адресом Z. Завершается ввод нажатием клавиши «Спец». Если в числителе или знаменателе информации о знаках функции имеется 0, то поправка этой координаты не производится. По распечатке управляющей программы наладчик заблаговременно может установить, по каким инструментам, в каких кадрах предусмотрены коррекции. Если во введении коррекции не возникло необходимости, она отменяется набором символа G40. В процессе наладки могут быть внесены изменения в принятые значения таких параметров, как подача и скорость резания. Для этого ПУ имеет дополнительную панель коррекций по адресам F (подача) и S (частота вращения). Изменения, %, осуществляются переключателями. Увеличение или уменьшение параметров задается в УП подготовительными функциями (функцией G20—сложение параметров, G21 —вычитание). Нажатием клавиш D и R на ПУ задается режим индикации размера инструмента. После того как клавишей Т и цифрой вводится номер инструмента (например, Т4 или Т5) и нажимается клавиша ПС, на экране БОСИ высветится размер инструмента по осям X и Z (или радиусу и длине) в одну строку. Таким образом можно просмотреть все инструменты. Прекращение режима наступает при нажатии клавиши «Спец». Сведения по “наладке токарно-револьверного полуавтомата мод. 1П426ФЗ ограничены только теми, которые необходимы в режиме работы по программе, вводимой с перфоленты ФСУ (имеется в виду отредактированная для нормального производственного применения УП). Реклама:Читать далее:Многошпиндельные прутковые и патронные токарные автоматыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|