|

|

Категория:

Токарное дело Подготовка детали для нарезания резьбы. Подготовляя деталь для нарезания на ней наружной резьбы резцом, следует чисто обточить нарезаемый участок. Диаметр участка должен быть несколько меньше наружного диаметра резьбы. Так, при диаметре основной метрической резьбы до 30 мм диаметр резьбового участка должен быть меньше наружного диаметра нарезаемой резьбы на 0,14— 0,28 мм. Если диаметр резьбы лежит в пределах 33—48 мм, диаметр заготовки должен быть меньше наружного диаметра резьбы на 0,17—0,34 мм. При диаметре резьбы 52—80 мм диаметр нарезаемого участка должен быть меньше наружного диаметра нарезаемой резьбы на 0,20—0,40 мм.

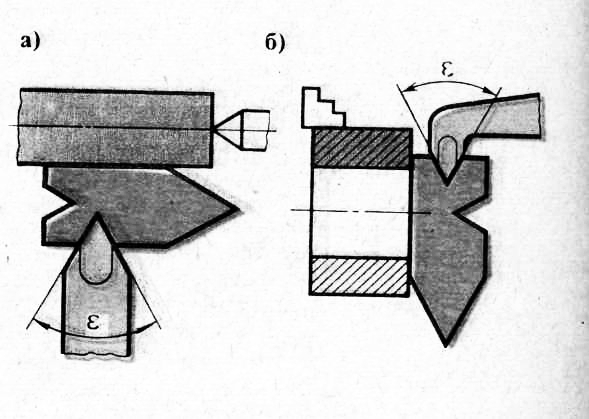

Рис. 1. Заточка (а) и выточка (б) для установки резца перед последним проходом резца при нарезании наружной и внутренней резьб

Рис. 2. Канавка (а) для выхода резьбового резца и сбег (б) резьбы

Таким образом, диаметр заготовки для нарезания резьбы диаметром 52 мм должен быть не больше 52 — 0,20 = 51,80 мм и не меньше 52 — 0,40 = 51,60 мм. Уменьшение диаметра заготовки под резьбу вызывается тем, что винтовой выступ в процессе нарезания резьбы несколько поднимается, вследствие чего наружный диаметр резьбы увеличивается. Для более удобного и точного измерения внутреннего диаметра резьбы на конце нарезаемой детали следует сделать заточку длиной 2—3 мм, диаметром dlt равным внутреннему диаметру резьбы. При последнем проходе резца вершину его подводят к боковой поверхности заточки и получают правильный внутренний диаметр резьбы. По окончании нарезания резьбы эту заточку срезают. Для выхода резца в конце нарезанной части детали вытачивается канавка. Диаметр канавки «по дну» должен быть немного меньше внутреннего диаметра резьбы. При нарезании резьбы на болтах, шпильках и некоторых других деталях канавок не делают, и в конце каждого прохода резца быстро отводят его назад, получая при этом «сбег» резьбы. Подготовка отверстия под нарезание резьбы резцом в сплошном материале производится сверлением, если к точности резьбы не предъявляется высоких требований, и сверлением с последующим растачиванием — при нарезании более точных резьб. Отверстия под резьбу, отлитые или прошитые, подготовляют для нарезания резьбы растачиванием. Диаметр подготовленного отверстия должен быть несколько больше внутреннего диаметра нарезаемой резьбы, так как и в этом случае происходит деформация металла витков резьбы. Высота витков при этом несколько увеличивается, вследствие чего внутренний диаметр резца несколько уменьшается. При подготовке отверстия сверлением с последующим растачиванием диаметр сверла следует брать таким, чтобы после сверления остался припуск, достаточный для растачивания. Перед нарезанием резьбы в отверстии надо сделать выточку на торце детали диаметром d0, равным наружному диаметру резьбы. Порядок использования этой выточки такой же, как и заточки при нарезании наружной резьбы. При нарезании резьб в несквозных отверстиях в конце нарезаемых участков следует вытачивать канавку диаметром на 0,2—0,3 мм больше наружного диаметра резьбы3. Во избежание врезания резца в поверхность, следующую за нарезанным отверстием, или в дно его, на стержне резца необходимо нанести пометку мелом, как это делается при подрезании внутренних уступов, и выключить продольную подачу, как только пометка подойдет к торцу детали. Резцы для нарезания треугольной резьбы. Резцы для нарезания наружной и внутренней треугольных резьб показаны на рис. 3, а, б. Угол профиля резца для нарезания метрической резьбы должен быть равен 60°, а для дюймовой резьбы — 55°. Вершина резца делается с плоским срезом или закругленной в соответствии с формой впадины нарезаемой резьбы. Так как величина среза или радиус закругления впадины выбирается в зависимости от шага резьбы, каждый такой резец пригоден для нарезания резьбы только определенного шага.

Рис. 3. Резцы для нарезания наружной (а) и внутренней (б) треугольных резьб

Впадина резьбы при работе таким резцом получается в окончательном виде, а вершина профиля плоскосрезанной. Если нарезается резьба с закругленными вершинами профиля (например, трубная), обработка их пройзводится при помощи особых резцов. Угол профиля резьбового резца имеет очень важное значение, так как при уменьшении или увеличении его нарезаемая резьба получается с неправильным профилем. Профиль резца при его заточке проверяется шаблоном, причем по выемке А производится контроль только угла профиля, а по одной из выемок В, соответствующей шагу резьбы, нарезаемой данным резцом, — весь профиль, включая и срез его вершины. Именно этот срез образует дно впадины резьбы. Острый угол а рассматриваемого шаблона используется для проверки угла профиля резьбы. На рис. 4 показан шаблон для метрических резьб. Существуют подобные шаблоны и для дюймовых резьб. Задний угол а наружных резьбовых резцов делается в пределах 12—15°. У резцов, применяемых для нарезания внутренней резьбы небольших диаметров (до 50 мм), этот угол увеличивается до 18°. Боковые задние углы и а2 резцов, используемые для нарезания резьбы с углом подъема до 4°, делаются обычно одинаковыми (3—5°). При нарезании резьбы с большими углами-подъема, превышающими 4°, боковой угол аг резьбового резца следует увеличивать до 6—8°.

Рис. 4. Шаблон для проверки заточки резца, его установки на станке и для проверки профиля резьбы

Передний угол чистовых резьбовых резцов делается равным 0°, так что угол резания при работе их равен 90°. Для облегчения отделения стружки передние углы черновых резьбовых резцов делаются большими 0° и выбираются в зависимости от материала нарезаемой детали. Например, у резцов, предназначенных для нарезания резьбы на деталях из чугуна и стали средней твердости, передний угол делают 5—10°. Резьбовые резцы изготовляются из быстрорежущих сталей. Широкое применение находят и резьбовые резцы, оснащенные пластинками из твердых сплавов. При нарезании резьбы на стальных деталях применяются резцы из сплавов марок Т15К6 и Т15К6Т, а при чугунных — марок ВК6, ВК8, ВК2, ВКЗ и ВК4. Чистота поверхности резьбы, нарезаемой резцом, в значительной степени зависит от того, насколько тщательно и остро заточен резец. Режущие кромки резца должны быть чистыми, без зазубрин, что достигается доводкой резца или заправкой оселком. Установка резьбовых резцов на станке. Резьбовой резец должен быть установлен так, чтобы ось профиля его была перпендикулярна к оси нарезаемой резьбы. При несоблюдении данного правила резьба получается с профилем, «сваленным» на одну сторону. Во избежание этого положение резца следует тщательно проверять, используя шаблон, применяющийся при проверке профиля резца. Установка наружного резьбового резца при помощи такого шаблона показана на рис. 5, а при нарезании внутренней резьбы — на рис. 5, б. Вершина резьбового резца должна быть расположена точно на высоте линии центров станка, так как в противном случае профиль нарезаемой резьбы получится искаженным. Если до окончания нарезания резьбы резец снят для заточки, установку его после заточки следует осуществлять так, чтобы он попал в уже прорезанную винтовую канавку. Это легко достигается перемещением верхних салазок суппорта. Другой способ состоит в том, что, установив трензель в среднее положение, разъединяют ходовой винт и шпиндель; это позволяет повернуть деталь настолько, чтобы резец оказался против винтовой канавки.

Рис. 5. Проверка установки резца при нарезании наружной (а) и внутренней (б) резьб

Поперечное перемещение резца при нарезании резьбы. Если шаг нарезаемой резьбы не превышает 2 мм, углубление резца при каждом новом черновом проходе осуществляется поперечной подачей. Последовательность образования винтовой канавки получающейся при такой подаче резца, показана на рис. 7, а.

Рис. 6. Способы углубления резца при образовании винтовых канавок резьбы

Рис. 7. Образование винтовой канавки резьбы при различных способах углубления резца

Следует отметить, что стружки, снимаемые одновременно обеими режущими кромками резца, сталкиваются, вследствие чего резец рвет поверхности профиля резьбы. Во избежание этого при каждом новом проходе резца его немного смещают поочередно вправо и влево продольной подачей верхних салазок. Резец работает при этом только одной режущей кромкой. Порядок образования канавки при таком способе углубления резьбового резца показан на рис. 7, б. Углубление резца при последнем проходе осуществляется только поперечной подачей. Если шаг нарезаемой резьбы больше 2 мм, углубление его производится перемещением верхних салазок суппорта, установленных под углом 30° к оси станка, если нарезается метрическая резьба, и под углом 27°30’ — при дюймовой резьбе. Резец работает только левой режущей кромкой. При последнем проходе углубление резца осуществляется поперечной подачей его (перемещением поперечных салазок суппорта). При нарезании наружной резьбы с шагом до 2 мм включительно число черновых проходов должно быть 3—6, а чистовых — 3. При шаге резьбы 2—6 мм число черновых проходов должно быть 6—9, а чистовых 3—4. Меньшее число проходов относится к резьбам с меньшим шагом, а большее — к резьбам с большим шагом. При нарезании внутренних резьб число проходов должно быть примерно в 1,5—2 раза больше указанных выше. Попадание резцом в винтовую канавку при новых проходах. После каждого прохода резца суппорт приходится возвращать в исходное положение. При нарезании резьбы небольшой длины возврат суппорта осуществляется при обратном ходе станка, без выключения разъемной гайки. Если же нарезается длинный винт, возврат суппорта таким способом требует мкого времени. Поэтому в таких случаях перемещают суппорт к началу резьбы вручную, выключая разъемную гайку станка. При включении этой гайки для следующего прохода резца необходимо знать, является ли нарезаемая резьба «четной» или «нечетной». Четной называется резьба, если ее шаг делится без остатка на шаг резьбы ходового винта, или, наоборот, шаг резьбы ходового винта делится без остатка на шаг нарезаемой резьбы. Нечетной называется резьба, если деление получается с остатком. Например, если нарезается резьба 8 витков на 1* на станке, ходовой винт которого имеет резьбу 4 витка на 1”, то нарезаемая резьба является четной, так как 8 делится на 4 без остатка. Если на том же станке нарезается резьба 6 витков на Г, она является нечетной, так как при делении 8 на 6 получается остаток, равный 2. При нарезании четной резьбы разъемную гайку можно включать в любой момент. Резец при этом всегда точно попадает в ранее нарезанную винтовую канавку. При нарезании нечетной резьбы можно включать разъемную гайку только при определенном положении ходового винта относительно нарезаемого; в противном случае резец не попадет в винтовую канавку и резьба окажется перерезанной. Для предотвращения этого поступают так: устанавливают суппорт в то положение, при котором должно быть начато нарезание резьбы, и отмечают это положение (например, мелом на суппорте и такой же чертой против нее на станине станка). После этого пускают станок в ход. Как только резец пройдет первую стружку, то, не выключая разъемной гайки, отводят резец от детали (поперечной подачей) и останавливают станок. Затем делают пометки мелом на ходовом винте и его подшипнике, а также на шпинделе и подшипнике передней бабки. Возвратив суппорт в исходное положение вручную, включают разъемную гайку в тот момент, когда все пометки займут первоначальное положение. Резьбоуказатель и его применение. Для уменьшения времени, расходуемого на эти приемы нарезания «нечетной» дюймовой резьбы, многие современные станки с дюймовым ходовым винтом снабжаются особыми резьбоуказателями. Устройство резьбоуказателя состоит в следующем. К боковой стенке фартука суппорта прикреплен кронштейн, внутри которого расположен вертикальный валик. На верхнем конце валика закреплен циферблат с делениями, а на нижнем конце — червячная шестерня, находящаяся в постоянном зацеплении с ходовым винтом. Число зубьев шестерни делится без остатка на число витков на 1” ходового винта. Если, например, ходовой винт имеет 4 витка на 1”, то шестерня имеет 16, 24 или 32 зуба. Циферблат имеет столько основных делений, сколько раз число витков на 1” ходового винта содержится в числе зубьев шестерни. Так, при 4 витках на 1” ходового винта и 16 зубьях шестерни делается 4 основных деления, при 24 зубьях — 6 и при 32 зубьях — 8 основных делений. Между основными делениями на циферблате имеются промежуточные.

Рис. 8. Пометки на ходовом винте и шпинделе станка при нарезании нечетной резьбы

У некоторых станков резьбоуказатель находится внутри суппорта, так что виден только циферблат, расположенный в одной плоскости с верхней поверхностью продольных салазок. Нарезание винтов с «нечетной» резьбой на станках, снабженных резьбоуказателем, производится следующим образом. При первом проходе резца разъемную гайку включают в тот момент, когда одно из делений циферблата совпадет с риской А, нанесенной на корпусе резьбоуказателя. Если число витков на Г нарезаемой резьбы — целое число (например, 2, 3, 4, 5, 6 и т. п.), то при следующих проходах резца разъемную гайку включают, как только любое деление циферблата совпадет с риской А на корпусе. Если же число витков на 1” нарезаемой резьбы не является целым то при всех последующих проходах резца разъемную гайку включают в тот момент, когда против риски А окажется деление циферблата, совпавшее с ней при первом проходе резца.

Рис. 9. Резьбоуказатель

Резьбоуказатели для «нечетной» метрической резьбы не применяются, так как устройство их получается очень сложным. Особенности нарезания левой резьбы. При нарезании левой резьбы необходимо, чтобы при обычном направлении вращения шпинделя суппорт перемещался (при рабочем проходе резца) от передней бабки к задней. Это достигается соответствующей установкой трензеля станка. Нарезание резьбы начинается от левого конца детали, для чего используется канавка на детали. Нарезание внутренней левой резьбы следует производить при левом (обратном) вращении шпинделя, сообщая резцу подачу в направлении от задней бабки к передней. При таком способе токарь может наблюдать заход резца в материал и осуществлять предварительные измерения резьбы. Недостаток предлагаемого способа — возможность свертывания патрона, в котором закреплена нарезаемая деталь, при нарезании резьбы с крупным шагом. Скорости резания при нарезании резьбы. Скорости резания быстрорежущим резцом (марки Р9) при черновом нарезании наружной резьбы с шагом от 2,5 до 6 мм на деталях из сталей средней твердости принимаются в пределах 35—20 м/мин, а из чугуна средней твердости — 15—10 м/мин. При чистовом нарезании резьбы скорость резания при указанных условиях должна быть примерно в 2 раза больше. В том и другом случаях чем больше шаг нарезаемой резьбы, тем меньше должна быть скорость резания. При отделочных проходах, которыми обычно заканчивается нарезание резьбы, скорость резания должна быть около 4 м/мин х. При нарезании внутренних резьб скорости резания можно принимать по указанным выше данным, умножая их значения на 0,8. Охлаждение при нарезании резьбы. Охлаждение при нарезании резьбы имеет исключительно большое значение, так как не только дает возможность повышать скорость резания, но и способствует получению чистой поверхности резьбы. Лучшей охлаждающей жидкостью при нарезании резьбы на стальных деталях является смесь растительных масел с керосином или скипидаром. Почти равноценные результаты дает сульфофрезол. Эмульсия, применяемая при этой работе, позволяет повышать скорости резания, но меньше способствует получению чистой поверхности резьбы, чем масло. Резьба на чугунных деталях нарезается в большинстве случаев всухую, а при очень.твердом чугуне с охлаждением керосином. Проверка и измерение треугольной резьбы. Определение шага наружной метрической резьбы и числа витков на 1” — дюймовой резьбы — производится в простейшем случае измерением расстояния между серединами вершин двух соседних витков. Применяемая при этом линейка должна быть расположена параллельно оси измеряемой резьбы. Для большей уверенности и правильности измерения, в особенности при мелких шагах, следует измерять не расстояние между серединами вершин двух соседних витков, а расстояние между 5, 10, 20 витками и т. д. Разделив определенное по линейке расстояние между крайними витками на число их, уменьшенное на единицу, получим шаг измеряемой резьбы. Так, например, установив, что расстояние между вершинами 1 и 6-го витков резьбы есть 20 мм, находим шаг ее

Рис. 10. Определение шага (а) и числа витков (б) на Г винтовой резьбы

На рис. 10, б показано определение числа витков дюймовой резьбы, приходящихся на определенную длину, например, на Г. Число вершин витков, уложившихся в данной длине (например, 1”), уменьшенное на единицу, есть число витков, приходящихся на эту длину резьбы. На рис. 10, б против штриха линейки 1” находится вершина 7-го витка. Это значит, что измеряемая резьба имеет шесть витков на 1”. Значительно быстрее и с большей достоверностью определение шага резьбы производится при помощи резьбомера. Резьбомер представляет собой набор резьбовых шаблонов с разным шагом или с разным числом витков на Г. Убедившись в том, что при наложении одного из этих шаблонов на измеряемую резьбу он всей своей рабочей частью совмещается с профилем резьбы, определяют по надписи на шаблоне шаг резьбы в мм, или число витков на Iм. Шаг или число витков на 1” внутренних резьб определяют также резьбомером. Если резьбомер не входит в нарезанное отверстие, шаг резьбы определяют по ее отпечатку. Для этого деревянную палочку квадратного сечения ввертывают в отверстие. На ребрах палочки при этом получаются отпечатки вершины резьбы, по которым нетрудно определить ее шаг или число витков на Г. Профиль резьбы получается правильным, если были соблюдены все указанные выше правила заточки и установки резца. Угол профиля наружной резьбы может быть проверен, как это было отмечено выше, хотя и грубо, посредством шаблона. Для этого острый конец шаблона вкладывают в винтовую канавку резьбы и по просвету между кромками шаблона и боковыми сторонами витков получают представление о правильности профиля резьбы. Угол профиля внутренних резьб и его положение относительно оси резьбы непосредственно не измеряются. Точность угла профиля, а также его положение по отношению к оси резьбы целиком зависят от правильности угла профиля резьбового резца и его установки на станке. Только в особых случаях проверку профиля внутренней резьбы производят посредством снятия слепка с проверяемой резьбы. Для этого нарезанное отверстие заливают каким-либо легкоплавким металлом (например, свинцом). После остывания слепок вывертывают и проверяют профиль получившейся на нем резьбы. Наружный диаметр наружных резьб 3-го класса точности измеряется кронциркулем с широкими губками, а более точных резьб — штангенциркулем.

Рис. 11. Резьбомер

Если при правильном положении кронциркуля или штангенциркуля (т. е. в плоскости, перпендикулярной к оси резьбы) одна из ножек измерительного инструмента касается вершины витка, а другая попадает против винтовой канавки, то под эту ножку подкладывают пластинку. Величину толщины этой пластинки следует вычесть из показания измерительного инструмента.

Рис. 12. Кронциркуль для измерения внутреннего диаметра резьбы и его применение

Измерить наружный диаметр внутренних резьб невозможно. Поэтому для получения правильного наружного диаметра внутренних резьб 3-го класса точности ограничиваются установкой резьбового резца по выточке. Для определения наружного диаметра более точных внутренних резьб поступают иногда следующим образом. Из какого-либо мягкого металла (например, из красной меди) изготовляют винт с несколько увеличенным наружным диаметром в сравнении с правильным наружным диаметром измеряемой резьбы. При ввертывании этого винта в измеряемое нарезанное от верстие материал винта сминается, наружный диаметр его получается равным наружному диаметру внутренней проверяемой резьбы. Измерением наружного диаметра винта определяется наружный диаметр внутренней резьбы. к оси резьбы, и показание кронциркуля окажется несколько больше действительного внутреннего диаметра резьбы. Поэтому для проверки внутреннего диаметра более точных резьб установку крон Измерение внутреннего диаметра наружных резьб 3-го класса точности производится кронциркулем, ножки которого заострены так, что они не касаются боковых сторон профиля резьбы. Плоскость измерения при этом получается не перпендикулярной циркуля осуществляют по точному винту, или, еще лучше, по резьбовому калибру, описанному ниже. Измерение внутреннего диаметра внутренней резьбы производится штангенциркулем (если это возможно) или же гладким калибром. Средний диаметр наружной резьбы измеряется резьбовым микрометром, отличающимся от обыкновенного устройством рабочего конца шпинделя и пятки. Разрезы этих частей рассматриваемого микрометра показаны на рис. 13, а. Шпиндель имеет центральное отверстие В, в которое входит конец одного из сменных наконечников, применяемых при измерении рассматриваемым микрометром. На дне отверстия в шпинделе имеется шарик, в который упирается торец хвоста наконечника. Благодаря этому наконечник, хвост которого входит в отверстие шпинделя, может довольно легко вращаться, что обеспечивает возможность установки его точно по линии подъема измеряемой резьбы. Такое же назначение имеет шарик, расположенный в отверстии А втулки, заменяющей в данном случае пятку обыкновенного микрометра. Для перемещения втулки в осевом направлении (при регулировке микрометра) служит колпачок — гайка; закрепление втулки 2 в выбранном положении осуществляется посредством тормозного кольца.

Рис. 13. Детали микрометра для измерения резьбы (а) и наконечники (б, в)

Измерительные наконечники часто встречающиеся конструкций показаны на рис. 13, б, в. Наконечники, показанные на рис. 13, б, имеют полную измерительную поверхность, причем левый из них, снабженный призматическим вырезом, вставляется в отверстие втулки Л, а правый, с коническим рабочим концом, — в отверстие В шпинделя микрометра. Наконечники, изображенные на рис. 13, в, имеют укороченную измерительную поверхность, что способствует уменьшению ошибки измерения среднего диаметра, вызываемой неправильным углом профиля измеряемой резьбы. Левый из этих наконечников вставляется во втулку, а правый — в шпиндель микрометра. Хвостовики этих наконечников надрезаны, что способствует лучшей посадке их во втулке и шпинделе микрометра. Резьбовые микрометры снабжаются комплектами наконечников, причем каждая пара наконечников предназначается для группы шагов. В соответствии с различными углами профилей резьб наконечники изготовляются с углом между измерительными поверхностями, равным 60° для метрических резьб и 55° —для дюймовых резьб. Измерение среднего диаметра внутренней резьбы производится этими же инструментами, но при помощи слепка, получаемого так же, как и при определении шага резьбы.

Рис. 14. Калибры-кольца (а, б) для проверки наружной резьбы и калибры-пробки (в, г, д) для проверки внутренней резьбы

Для проверки наружной резьбы пользуются нерегулируемыми резьбовыми кольцами и регулируемыми. Для проверки резьбы каждого диаметра необходимы два кольца — проходное и непроходное. Кольца, показанные на рис. 14, а, б, — проходные. Непроходные кольца, нерегулируемое и регулируемое, имеют такую же внешнюю форму, как и проходные, но на боковой накатанной поверхности их сделана канавка. Именно эта канавка и позволяет отличить непроходное кольцо от проходного по их внешнему виду. Резьба проходного кольца имеет полный профиль. Это кольцо используется для проверки среднего и внутреннего диаметров резьбы винта — не выходят ли они за установленные наибольшие предельные размеры. Этим же кольцом устанавливается, компенсированы ли ошибки шага и угла профиля резьбы болта уменьшением ее среднего диаметра. Проходное кольцо Должно свободно навинчиваться на проверяемую резьбу. Резьба непроходного кольца имеет укороченный (при шаге свыше 1 мм) профиль, с 2—3 витками резьбы. Укорочение профиля и уменьшение числа витков способствуют получению более четких результатов проверки среднего диаметра. Непроходное кольцо служит для проверки среднего диаметра резьбы винта — не меньше ли он наименьшего допустимого значения. Это кольцо не должно навинчиваться на проверяемый болт; в крайнем случае допускается навинчивание на четыре оборота (у короткой резьбы — на два оборота). Для каждого класса точности резьбы необходимо иметь особое непроходное кольцо. Наряду с кольцами для проверки наружной резьбы широко применяются предельные резьбовые скобы, преимущество которых по сравнению с кольцами состоит в том, что, пользуясь ими, можно проверять резьбу, не снимая детали с центров станка. Кроме того, измерение резьбы скобой производится значительно быстрее (в 8— 10 раз), чем резьбовыми кольцами. Все сказанное выше р профиле и размерах резьбы проходных и непроходных резьбовых колец относится в полной мере и к предельным скобам. Предельный резьбовой калибр-пробка для проверки наружной резьбы показан на рис. 14, в. Левый конец его является проходным, а правый — непроходным. Резьба на обоих концах различна как по своему очертанию, так и по некоторым размерам. Этот калибр называется двусторонним, имеет два рабочих конца в отличие от однопредельных калибров — проходного и непроходного. Проходная резьбовая пробка имеет полный профиль. Она используется для проверки среднего и наружного диаметров внутренних резьб (гаек) — не выходят ли они за установленные наименьшие пределы. Одновременно этой пробкой проверяется, компенсированы ли ошибки в шаге и угле профиля проверяемой гайки увеличением ее среднего диаметра. Проходная резьбовая пробка должна свободно ввинчиваться в проверяемую гайку. Непроходные пробки, шаг резьбы которых меньше 1,5 мм, имеют полный профиль, а при большем шаге — укороченный профиль и 2 —372 витка резьбы. Непроходная пробка служит для проверки среднего диаметра резьбы гайки — не превышает ли его размер установленного предела. Она не должна ввинчиваться в гайку полностью; однако допускается частичное ввинчивание на 3V2 оборота (при длине резьбы до 4 витков не более чем на 2 оборота). — Подготовка заготовки (детали) к нарезанию резьбы. При обтачивании заготовки под последующее нарезание резьбы учитывают, что при нарезании происходит некоторое выдавливание металла из впадин. Поэтому диаметр вала под резьбу должен быть несколько меньше наружного диаметра резьбы, а диаметр отверстия — больше внутреннего. Выбор диаметра вала и отверстия под резьбу зависит от обрабатываемого материала и шага резьбы. Диаметры вала и отверстия при подготовке поверхности под нарезание резьбы определяют по справочникам. В конце резьбового участка протачивают канавку (проточку) для выхода резца. Ширина канавки должна быть не менее шага резьбы (при скоростном нарезании резьбы твердосплавными резцами — 2—3 шага). Глубина канавки должна быть больше глубины резьбы на 0,1—0,2 мм. Иногда в чертеже детали указывается не канавка в конце резьбы, а длина «сбега», т. е. участка, на котором выводится резец (резьба на этом участке получается неполной). Установка резца. Резьбовой резец устанавливают точно по центру заготовки: установка ниже центра приводит к искажению профиля, а установка выше центра — к «затиранию» резца. Для получения правильного профиля резьбы резец устанавливают по шаблону. Шаблон прикладывают к заготовке (детали) на уровне ее оси, и резец вводят в профильный вырез. Правильное положение режущих кромок резца проверяют на «просвет», затем резец закрепляют и убирают шаблон. Нарезание резьбы резцом. Резьбу нарезают за несколько рабочих ходов; после каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и материала резьбового резца. Например, для резьбы шага 2—3 мм (9—7 ниток на 1”) при нарезании резцом Р6М5 рекомендуется пять-шесть черновых и три чистовых рабочих ходов, при нарезании твердосплавным резцом — три черновых и два чистовых рабочих ходов. Число рабочих ходов определяют по справочнику. При нарезании длинных резьб целесообразно возвращать суппорт в исходное положение вручную или автоматической подачей (ускоренным перемещением каретки) при разомкнутой разъемной гайке. Однако при этом возникает необходимость обеспечить попадание резьбового резца в нитку резьбы после каждого рабочего хода. Если шаг ходового винта делится без остатка на шаг нарезаемой резьбы (резьба «четная»), то резец будет попадать в нитку при включении разъемной гайки в любом положении суппорта. Если резьба «нечетная», т. е. шаг ходового винта не делится йк шаг резьбы без остатка, то суппорт возвращают в исходное положение при ускоренном обратном вращении шпинделя. При возвращении суппорта в исходное положение обратным ходом в сопряжении винтовой пары (ходового винта и разъемной гайки) образуется люфт (зазор). Для устранения («выбирания») люфта между ходовым винтом и разъемной гайкой перед каждым новым рабочим ходом резец отводят на два-три шага за пределы резьбового участка и затем начинают выполнение нового рабочего хода. Боковое врезание. Последние один-два чистовые рабочие ходы выполняют с поперечной подачей. В момент врезания резьбовой резец под действием осевой силы несколько отжимается, и первый виток резьбы получается более полным, чем остальные. Последний виток резьбы также получается более полным, так как резец, освобожденный от действия усилий, выпрямляется. Чтобы гайка навертывалась на винт, первый и последний витки резьбы подрезают резьбовым резцом. Нарезание левой резьбы осуществляют при вращении ходового винта в сторону, противоположную вращению шпинделя. Для этого переключают механизм реверсирования вращения ходового винта — трензель. При нарезании левых резьб врезание производят в за-резьбовую канавку, а суппорт с резцом перемещается слева направо (от передней бабки к задней).

15. ОФОРМЛЕНИЕ ВЫХОДА РЕЗЬБЫ:

а — канавка (проточка), б — сбег резьбы

16. УСТАНОВКА РЕЗЬБОВОГО РЕЗЦА ПО ШАБЛОНУ:

а — при нарезании наружной резьбы, б — при нарезании внутренней резьбы

Режимы резания при нарезании резьбы резцом. Глубина резания определяется числом проходов. Подача при нарезании резьбы равняется шагу резьбы, а при резании многозаходной резьбы — ходу (H=KS, где К — число заходов).

17. СХЕМЫ ВРЕЗАНИЯ ПРИ НАРЕЗАНИИ РЕЗЬБЫ РЕЗЦОМ:

а — поперечное, б — боковое с разворотом верхнего суппорта под углом

Скорость резания зависит от обрабатываемого материала и материала резьбового резца: при обработке стали быстрорежущими резцами она составляет 20—35 м/мин, при обработке чугуна 10—15 м/мин, при обработке твердосплавными резцами — соответственно 100—150 и 40— 60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5—2 раза. Для нарезания внутренних резьб скорость резания снижают на 20—30%. Реклама:Читать далее:Нарезание треугольной резьбы плашками и метчикамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|