|

|

Категория:

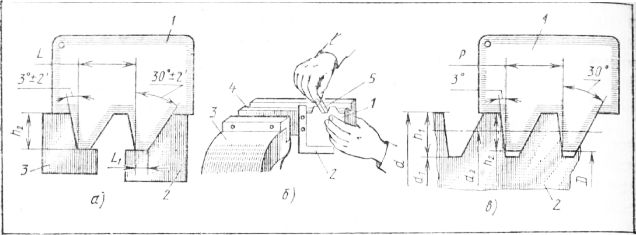

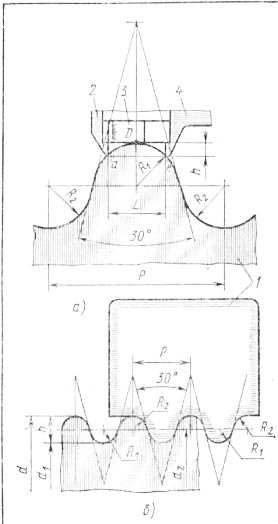

Практика слесарно-сборочных работ Изображенный на рис. 1, а модульный шаблон-гребенку изготовляют без контршаблона, но для облегчения обработки и контроля профиля его зубьев необходимо изготовить две выработки с углами 3° 2’ и 30° ± 2’ и высотой h2. Вначале на заготовке шаблона-гребенки по выработкам обрабатывают поверхности впадин зубьев. Затем у шаблона шлифуют боковые поверхности и с трех сторон его торцовые плоскости под углом 90° -f 5’, которые являются базовыми поверхностями для контроля профилей зубьев при окончательной их обработке и доводке. После этого наметку закрепляют в тисках и к угольнику прижимают шаблон-гребенку. Затем тремя пальцами правой руки захватывают чугунный узкий притир 5 и вводят его между зубьями; доводят с одной установки вначале поверхность впадины, а затем две крайние поверхности плечиков. Закончив доводку поверхностей впадины и плечиков и проверив их параллельность микрометром, приступают к окончательной доводке поверхностей, расположенных под углами 3 0 ± 2’ и 30° ± 2’. Доводку наклонных поверхностей зубьев шаблон а-гребенки производят теми же приемами; разница состоит лишь в том, что угольник снимают и устанавливают по угловым плиткам 30° ± 1! линейку, к которой левой рукой прикладывают шаблон-гребенку, а правой рукой притиром доводят поверхность, расположенную под Углом 30° ^ 2’, и проверяют выработкой. Линейку с шаблоном устанавливают на наметке по угловым мерам на угол 3° ± 5’, доводят наклонную поверхность шаблона под углом 3° ± 2’ и проверяют по выработке. Высоту зуба проверяют штанген-зубомером.

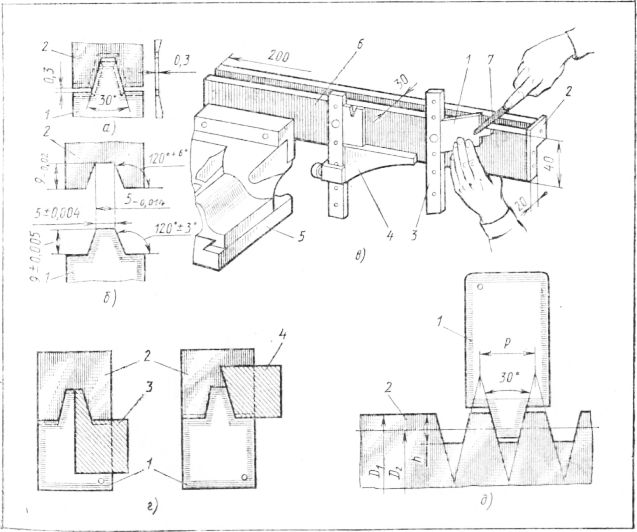

Рис. 1. Модульный шаблон-гребенка для контроля профиля упорной резьбы Наклонные поверхности и поверхности впадин зубьев упорной резьбы винта в процессе токарной обработки проверяют шаблоном-гребенкой. При этом измеряют не только шаг Р, но и высоту резьбы, а также наружный диаметр D и диаметры d, di и di. В отличие от предыдущего модульного шаблона-гребенки для контроля резьбы, профиль которой имеет два симметричных угла, у модульного шаблона, приведенного на рис. 70, а, имеется контршаблон. Так как профиль углов симметричен, в процессе припили-вания и доводки наклонных поверхностей шаблона используют установочно-припиловочную наметку. Она состоит из основной планки (наметки), закрепленной в тисках, упорной щечки и установочного угольника. Линейку и угольник фиксируют в требуемом положении винтами. Они служат базами для установки обрабатываемого профиля углового контршаблона. Процесс припиловки и доводки наклонной поверхности под углом 15° (половина угла 30°) следует производить в такой последовательности: вначале четырьмя пальцами левой руки прижимают контршаблон к планке и установочной линейке, а большим пальцем захватывают с обратной стороны планку так, чтобы наклонная поверхность угла контршаблона была на одной линии с верхней поверхностью планки; затем указательным, средним и большим пальцами правой руки захватывают притир и укладывают его на поверхность наметки; доводят вначале одну сторону угла 15° Углы профиля шаблона и контршаблона в процессе обработки проверяют вспомогательными выработками. Угловые рабочие поверхности доводят на чугунном притире с помощью кубика; вспомогательные стороны доводят только у контршаблонов; у шаблонов, как правило, доводят одну или две стороны. На рис. 2, д показано измерение контршаблоном профиля впадины зуба треугольной резьбы цилиндрического валика. В процессе измерения профиля резьбы у детали проверяют средние диаметры D1 и D2, высоту h и шаг Р зубьев. Для контроля профиля трапецеидальной резьбы применяют шаблон-гребенку, профиль зубьев которой имеет 60°, и шаблон-гребенку с профилем зубьев 55°.

Рис. 2. Модульный шаблон и контршаблон для контроля профиля метрической резьбы

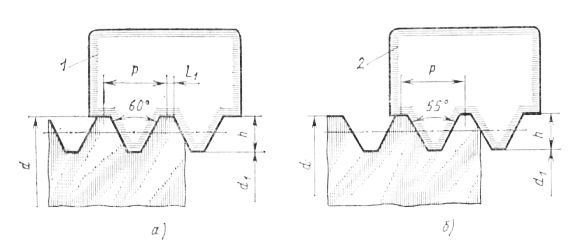

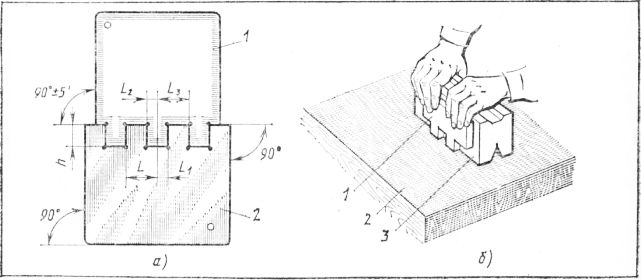

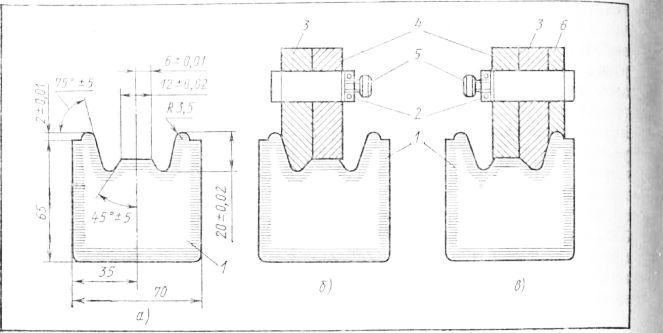

Рис. 3. Модульный шаблон-гребенка для контроля профиля трапецеидальной резьбы В процессе измерения профиля резьбы проверяют шаг Р, размер Ьъ диаметры d, di, высоту h профиля зубьев. Изготовление шаблонов-гребенок прямолинейных с симметричным профилем зубьев и впадин — сложный и трудоемкий процесс обработки и доводки, так как при подготовке поверхностей зубьев впадин должны точно выдерживаться не только размеры Lx и La, но и размер h. Перед доводкой зубьев и впадин необходимо довести у контршаблонов и шаблонов наружные торцовые поверхности под угол 90° ± 2’, которые являются базовыми для предварительного измерения микрометром их размеров Ьъ 12 и h. Закончив доводку зубьев и впадин в контршаблоне, приступают к доводке поверхностей впадины шаблона, при этом периодически вставляют зубья во впадины шаблона и методом припасовки проверяют соосность сторон. После этого приступают к доводке торцовых поверхностей зубьев в контршаблоне и шаблоне. На доводочную чугунную плиту укладывают призму и приставляют к ней контршаблон, затем четырьмя пальцами обеих рук захватывают контршаблон, а большими пальцами прижимают призму к контршаблону и доводят вершины зубьев, выдерживая высоту h. Зубья контршаблона периодически вводят во впадины зубьев шаблона, проверяя прилегание их сторон; при этом зубья во впадины должны вводиться одновременно без перекосов и с легким скольжением без просвета. Убедившись, что зубья контршаблона свободно входят во впадины зубьев шаблона и легко сопрягаются без просвета, приступают к проверке впадин зубьев прямоугольной резьбы винта. При этом проверяют не только размеры Lb L2 и L3 профиля резьбы винта, но и высоту h зубьев и диаметры d и dx.

Рис. 4. Прямоугольный шаблон-гребенка и контршаблон (а) и доводка плоскостей шаблона-грс-бспки (ff) На рис. 5, а показан способ контроля штангензубомером сопряженных поверхностей выпуклых дуг окружностей на зубьях и впадинах контршаблона. Штангензубомером с помощью высотной линейки и подвижной губки выдерживают размер L между точками а, е и высоту h так, чтобы выпуклые поверхности дуг и наклонные плоскости углов 30° точно входили одна в другую без просвета. Для измерения выпуклых радиусов зубьев в контршаблоне и шаблоне необходимо установить линейку 3 штангензубомера на размер h в точке D, а переднюю губку приложить к точке а затем подводят губку, и как только она коснется точки е дуги окружности профиля зуба контршаблона и шаблона, определяют предварительную длину L хорды между точками а и е. Затем с помощью микроскопа проверяют полученный размер L. Убедившись, что размер L соответствует допускам, приступают к окончательной обработке всех зубьев и впадин в контршаблоне и шаблоне.

Рис. 5. Способы контроля сложного сопряженного профиля шаблона-гребенки

Рис. 6. Контроль профиля шаблона сборными выработками Обработку сопряженного профиля шаблона, показанного на рис. 6, а, и подобных ему шаблонов следует начинать с внутреннего контура профиля. При этом необходимо оставить припуск около 0,1 мм под последующую обработку. Сначала целесообразно выдержать размеры 2 и 20 мм, оставив припуск 0,03 мм на доводку наклонных участков и радиусных поверхностей, а затем окончательно обрабатывать впадину, контролируя размеры отдельных участков и их взаимное расположение сборным шаблоном, состоящим из двух выработок, скрепленных хомутиком и винтом. Ширину среднего прямолинейного участка контролируют штанген-зубомером или на микроскопе. После этого окончательно обрабатывают оставшиеся участки профиля, используя для контроля сборный шаблон, состоящий из трех выработок, скрепленных хомутиком.

Рис. 7. Контроль детали калибрами-пробками (в), скобами (б, в) и резьбовыми калибрами (г) Многие детали имеют точные наружные и внутренние цилиндрические поверхности, которые в процессе изготовления контролируют с помощью различных скоб, калибров и пробок. Чтобы измерить диаметр обрабатываемого отверстия заготовки, нужно осторожно ввести калибр-пробку в отверстие. Если проходной калибр проходит в отверстие, а непроходной не проходит, то отверстие в детали обработано точно. При измерении наружного диаметра детали рекомендуется использовать калибры-скобы, На рис. 7, в показана сборная скоба, состоящая из корпуса, цилиндрических измерительных вставок и измерительной губки, закрепленных винтами. На рис. 7, г показаны контрольные резьбовые калибры (проходной и непроходной). Наружные поверхности этих калибров имеют насечку. Реклама:Читать далее:Граверные работы и маркированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|