|

|

Категория:

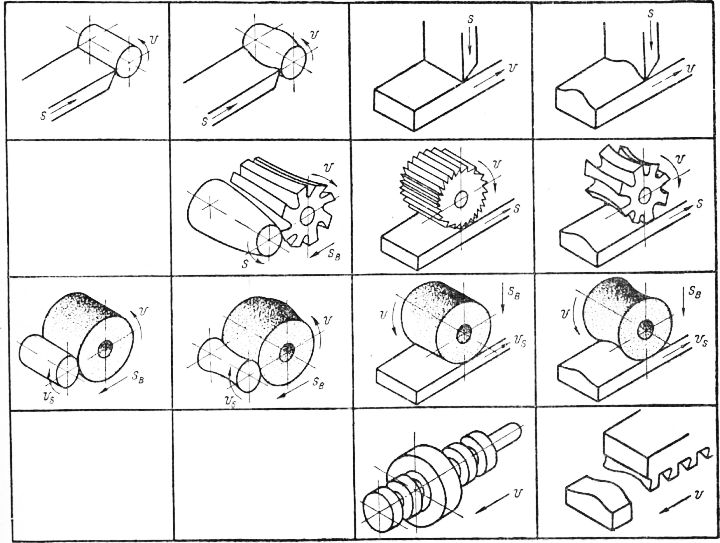

Металлорежущие станки Далее: Образование поверхностей при воспроизведении образующей линии в виде следа материальной точки Круговая или прямолинейная направляющая линия. Производящая образующая линия может быть воспроизведена в форме реальной режущей кромки при использовании различных видов режущего инструмента: резцов, фрез, шлифовальных кругов, протяжек; при обработке конических отверстий применяются конические зенкеры и развертки. При обработке резцом поверхностей вращения перемещение по круговой направляющей линии является главным движением резания, при этом вращение сообщается либо обрабатываемой детали, либо режущему инструменту. Скорость v главного рабочего движения измеряется в м/мин. Движение подачи направлено перпендикулярно оси поверхности вращения; величина подачи s измеряется в мм/об. При прямолинейной направляющей главное движение направлено вдоль нее. Движение подачи направлено перпендикулярно плоскости, в которой происходит главное рабочее движение, и его скорость измеряется в мм/дв. ход. Копирование режущей кромки резцов применяется при сравнительно небольшой длине образующей, обычно не превышающей 60—80 мм. С увеличением длины образующей повышаются нагрузки, действующие на резец и обрабатываемую деталь, возникают вибрации, неблагоприятно сказы- Бающиеся на качестве обрабатываемой поверхности, а в ряде случаев нарушающие нормальный ход процесса резания. Вместе с тем следует отметить, что стоимость изготовления и заточки резцов с режущей кромкой в форме образующей линии довольно высока, что приводит к увеличению стоимости обработки деталей. Фрезы с режущей кромкой в форме образующей линии преимущественно применяются для обработки плоскостей и контурно-сложных линейчатых поверхностей и лишь в редких случаях находят применение для обработки поверхностей вращения.

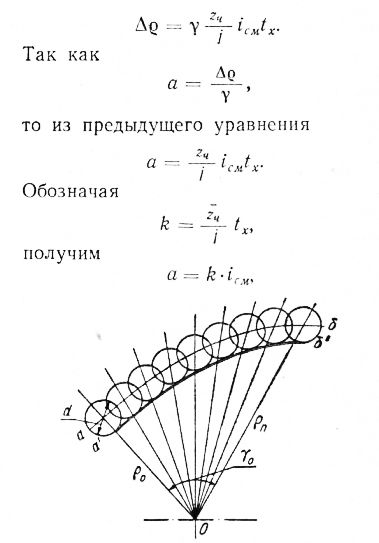

Рис. 1. Образование поверхностей при копировании режущей кромки. Главным рабочим движением является вращение фрезы, скорость которого v измеряется в м/мин. При обработке поверхностей вращения по круговой направляющей линии осуществляется движение подачи, величина которой s измеряется в мм/мин. Наряду с вращательным движением подачи осуществляется подача se, обеспечивающая постепенное врезание фрезы, величина которой измеряется в мм/об детали. Фрезы с прямолинейной образующей широко используются для обработки плоскостей, а с криволинейной образующей — для обработки кон-турно-сложных линейчатых поверхностей при большой длине направляющей линии. Движение подачи происходит вдоль направляющей линии, и его скорость измеряется в мм/мин. Шлифовальные круги с режущей кромкой в форме образующей линии применяются как для обработки поверхностей вращения, так и плоскостей и контурно-сложных линейчатых поверхностей. Главное рабочее движение сообщается шлифовальному кругу и измеряется в м/сек. При обработке поверхностей вращения по круговой направляющей линии происходит движение подачи, скорость vs которого измеряется в м/мин. Кроме того, имеется радиальное движение подачи, величина которой se измеряется в мм/об относительно оси круговой направляющей линии. При обработке плоскостей и контурно-сложных линейчатых поверхностей движение подачи t-s происходит вдоль направляющей линии, а движение подачи s в мм/дв. ход, направлено перпендикулярно плоскости, в которой происходит движение подачи vs. При обработке фасонных поверхностей требуемый профиль, соответствующий форме образующей линии, придается кругу путем заправки его по копиру или фасонными шарошками. Протяжки наиболее широко используются для обработки отверстий как цилиндрических, так и фасонных. В этом случае образующей линией является контур отверстия, а вдоль прямолинейной направляющей происходит главное рабочее движение, скорость которого измеряется в м/мин. Движение подачи отсутствует, так как постепенное снятие припуска обеспечивается благодаря увеличению радиальных размеров зубьев протяжки. Протяжки применяются также для обработки плоскостей и линейчатых контурно-сложных поверхностей. Во всех рассмотренных случаях образующая линия воспроизводится по методу копирования реальной кромки инструмента, а направляющая линия — благодаря соответствующей геометрической форме направляющих поверхностей, обеспечивающих перемещение рабочих органов по заданной круговой или прямолинейной траектории. При воспроизведении образующей линии по методу копирования реальной режущей кромки инструмента в качестве направляющей линии может быть использована та или иная плоская кривая. Наибольшее применение подобный вариант находит при обработке контурно-сложных линейчатых поверхностей при небольшой длине образующей линии, которая в данном случае является прямой. Направляющая линия в форме плоской кривой. Для обработки кон-турно-сложных линейчатых поверхностей при воспроизведении образующей линии по методу копирования режущей кромки могут быть использованы резцы, фрезы и шлифовальные круги. Для воспроизведения направляющей линии могут быть применены различные методы профилирования: кинематическое, по копиру и с использованием вычислительных устройств в системе управления. Обрабатываемая деталь закреплена на шпинделе, который вращается в подшипниках подвижного рабочего органа, перемещающегося по неподвижным направляющим. Ось фрезы в процессе обработки не меняет своего положения. Рабочий орган получает движение от винта. Винт связан сменными шестернями, являющимися звеном настройки, с червячной передачей, которая передает вращение шпинделю с закрепленной на нем обрабатываемой деталью.

Рис. 2. Образование контурно-сложных поверхностей при копировании линейной режущей кромки.

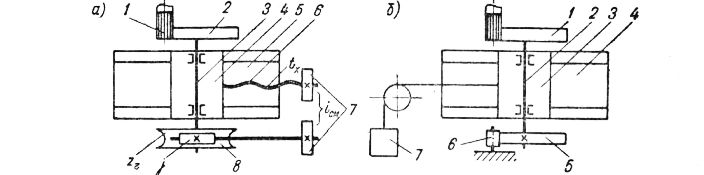

Рис. 3. Направляющая линия в форме эквидистанты спирали Архимеда. Кинематическое профилирование может быть применено и для воспроизведения других кривых, например кривых, обеспечивающих изменение ускорения толкателя в кулачковом механизме по закону синусоиды, косинусоиды и др. Профилирование по копиру. При непосредственном профилировании по копиру рабочий орган свободно перемещается по направляющим. На шпинделе, на котором закреплена обрабатываемая деталь, сидит копир, который под действием груза прижимается к неподвижному ролику. При вращении обрабатываемой детали копир заставляет перемещаться рабочий орган. Копир имеет форму, обеспечивающую изменение расстояния между осью шпинделя и фрезой в соответствии с заданным законом изменения радиуса вектора обрабатываемой кривой.

Рис. 4. Методы профилирования при перемещении образующей по замкнутой кривой направляющей линии. Реклама:Читать далее:Образование поверхностей при воспроизведении образующей линии в виде следа материальной точкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|