|

|

Категория:

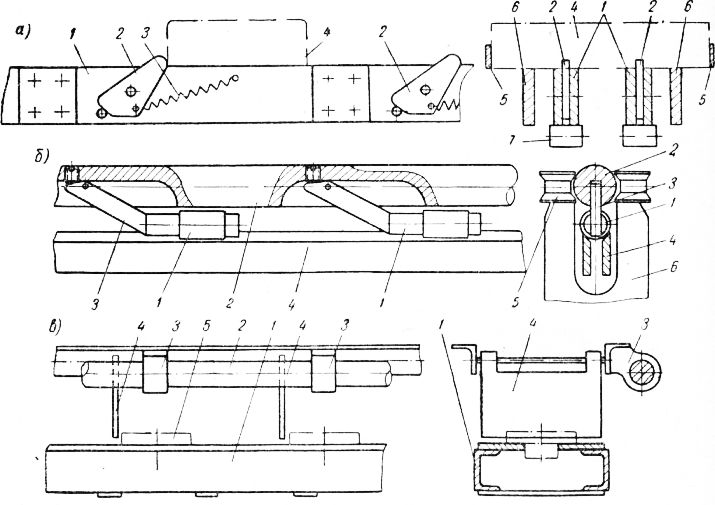

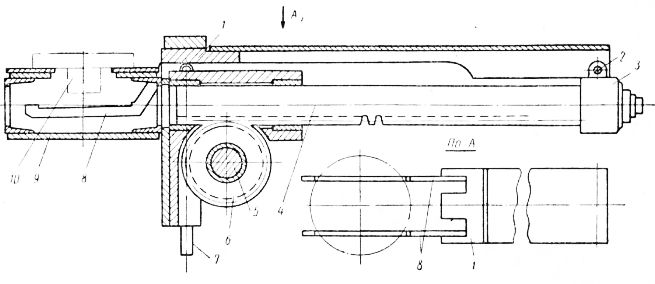

Металлорежущие станки Далее: Смазочные устройства станков Транспортеры. Для транспортирования заготовок на автоматических линиях широко применяются шаговые транспортеры. Сквозной шаговый транспортер для автоматических линий из агрегатных станков-представлен на рис. 1, а. Транспортируемые заготовки или приспособления-спутники, перемещающиеся между направляющими планками, опираются на неподвижные планки. При транспортировании приспособлений — спутников планки б могут являться также направляющими. Транспортирование осуществляется подвижными штангами с собачками. Штанги состоят из двух щек, между которыми расположены распорные плитки. Поворотные собачки также располагаются между щеками штанг. Под действием пружин собачки приподняты вверх. При движении штанг вперед собачки захватывают заготовки и перемещают их на один шаг. При ходе штанг назад собачки утапливаются заготовками и возвращаются в исходное положение. Шаговые транспортеры применяются также при ветвящейся трассе транспортирования. При транспортировании валов перемещающихся по желобу, штанга с собачками поддерживается роликами, которые вращаются на осях, закрепленных в кронштейнах. Заготовки зубчатых колес транспортируются по щелевому лотку. Ступицы заготовок заходят в щель лотка и направляют заготовки. Транспортирование осуществляется откидными шторками, подвешенными на кронштейнах на штанге.

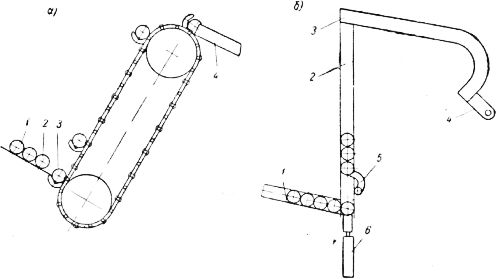

Рис. 1. Шаговые транспортеры. Возвратно-поступательное движение транспортеров осуществляется с помощью поршневых гидравлических двигателей, реже — с помощью кулисных механизмов. Для щагового перемещения заготовок применяются также цепные транспортеры с флажками. Периодическое перемещение цепи осуществляется с помощью одного из рассмотренных выше приводов для периодического поворота, от которых движение передается ведущей звездочке цепи. В качестве независимых межстаночных транспортеров используются различные транспортирующие устройства. В большинстве случаев межстаночный транспортер должен обеспечить подъем заготовки. Для этой цели могут быть использованы цепные элеваторы с люльками. Из приемного желоба предыдущего станка заготовки выпускаются отсекателем в люльку цепного элеватора. В верхнем положении заготовки сбрасываются в лоток, по которому они поступают в зону загрузки. Весьма несложную конструкцию имеет подъемник, представленный на рис. 2, б. Заготовки, поступающие по лотку от предыдущего станка, попадают в шахтный магазин и опираются на торец подъемника. При перемещении подъемника вверх очередная заготовка отжимает собачку и поднимает всю массу заготовок, находящихся в магазине. При ходе подъемника вниз заготовки удерживаются собачкой. Верхняя заготовка, находящаяся в шахтном магазине, переходит в лоток, по которому она скатывается в магазин следующего станка. При вибрационных бункерах надобность в дополнительных вертикальных транспортерах отпадает, так как подъем заготовок по винтовому желобу бункера может быть осуществлен на требующуюся высоту. Необходимость в дополнительных транспортирующих устройствах отпадает также и в некоторых других случаях. Например, если рабочая зона одного станка расположена выше рабочей зоны другого, то транспортирование может происходить по лотку под действием собственного веса заготовки. Транспортирование заготовок от одного бесцентрово-шлифовального станка к другому происходит по горизонтальным лоткам под действием силы, приложенной к заготовкам со стороны регулирующего круга.

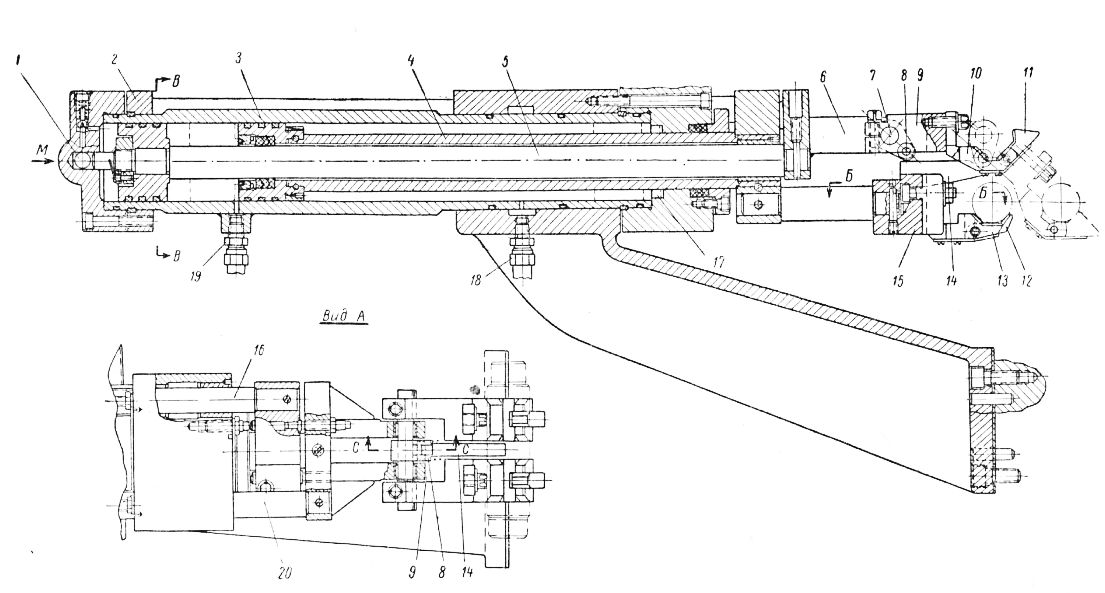

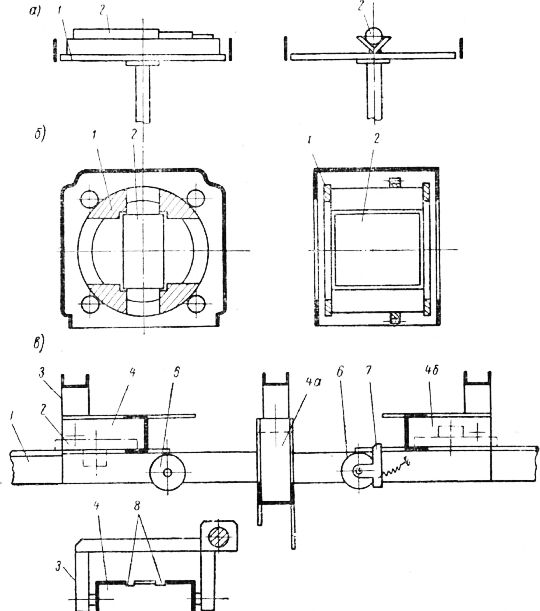

Рис. 2. Независимые межстаночные транспортеры. Автооператоры. При наличии у станков, входящих в автоматическую линию, индивидуальных магазинов или бункерных загрузочных устройств для загрузки деталей используются методы, рассмотренные выше применительно к автоматическим загрузочным устройствам. Транспортирующие автооператоры и автооператоры, применяемые при параллельном расположении транспортера, подобны автооператорам автоматических загрузочных устройств. В качестве примера рассмотрим конструкцию автооператоров, применяемых при параллельном расположении транспортера. Автооператор шлифовального станка автоматической линии для обработки валов служит для установки и съема валов, транспортируемых по лоткам с помощью шагового транспортера. Автооператор имеет лапы. Первые служат для снятия заготовок, прошедших обработку на станке, вторые для установки новых заготовок. Каждые два смежных станка связаны между собой наклонным лотком. Заготовки, поступающие от предыдущего станка, переходят с нижнего конца лотка на лапы. Заготовки, снятые со станка лапами, проталкиваются шаговым транспортером в верхний конец следующего лотка. Лапы получают движение от двух поршневых двигателей, смонтированных в одном цилиндре. Лапы прикрепляются к щекам 9-и могут переставляться по высоте в зависимости от диаметра обрабатываемых валов. Щеки сидят на оси, вращающейся в опорах колодки, жестко связанной со штоком. Благодаря повороту оси лапы при снятии заготовки опускаются вниз и подводятся под заготовку, установленную в центрах. Поворот лап осуществляется с помощью плоского кулака, прикрепленного к колодке, воздействующего на ролик рычага, сидящего на оси. Колодка несет лапы и связана с трубчатым штоком. При перемещении лап вперед ролик рычага скользит по кулачку и переходит на его закругленную часть при этом лапы занимают положение, показанное на чертеже пунктиром. В этом положении лапы подводятся под заготовку. В процессе подвода лап под заготовку лапки, прижатые плоскими пружинами, откидываются. Вслед затем перемещаются лапы, несущие новую заготовку. Кулак, действуя на ролик рычага, поднимает лапы, которые снимают заготовку, прошедшую обработку на данном станке, а лапы устанавливают новую заготовку, которая закрепляется между центрами. Лапы совместно движутся назад. Ланки, поджатые плоскими пружинами, откидываются заготовкой, зажатой между центрами.

Рис. 3. Автооператор для деталей типа валиков.

Рис. 4. Схема работы автооператора: Сплошной шток и трубчатый получают движение от поршней. Цилиндр имеет четыре отверстия для подвода и слива масла. На чертеже положение лап и цилиндров соответствует моменту окончания процесса загрузки. Рассмотрим последовательность перемещения поршней в процессе загрузки. Масло подается под давлением в отверстия. Отверстие закрыто, а отверстие сообщается со сливом. Поршень перемещается до момента контакта с поршнем, который под давлением масла отведен в крайнее левое положение. Лапы опускаются. Отверстие перекрывается. Поршни под давлением масла, поступающего в отверстие, движутся совместно до момента совмещения лап с заготовкой, установленной на станке. Дальнейшее перемещение поршня ограничивается упором. Масло подается под давлением в отверстие. Благодаря разности площадей усилие, действующее на поршень слева, больше усилия, действующего справа, и поршень перемещается вправо. Кулак приподнимает лапы, которые удаляют заготовку, а лапы выносят новую заготовку на линию центров. Отверстие сообщается со сливной магистралью и поршень под давлением масла, поступающего через отверстие, движется влево. После того как расстояние между торцами поршней станет равно 110 мм, отверстие перекрывается и под давлением масла, поступающего через отверстие, оба поршня совместно движутся влево. Поршень получает движение от поршня через масло, заполняющее отсек между торцами поршней.

Рис. 5. Автооператор для деталей типа дисков. Необходимые сигналы подаются упорами, закрепленными на штангах, воздействующими на конечные выключатели. На автоматической линии валов используются также другие виды автооператоров. На торцефрезерных и центровальных станках с широкой зоной загрузки применяются автооператоры с двумя независимыми цилиндрами, а на шлицестрогальных автооператор совершает сложные движения, необходимые для поворота заготовок, поступающих в лапы автооператора в горизонтальном положении, в вертикальное. Автооператор превращается при этом в достаточно сложную автоматическую машину. На всех станках автоматической линии для обработки зубчатых колес применяются автооператоры одинаковой конструкции. В поперечные пазы лотка входят лапы автооператора. Автооператор качается на оси, закрепленной в колодке, жестко связанной со скалкой. Вместе со скалкой автооператор может перемещаться вдоль оси скалки. Процесс разгрузки и загрузки станка происходит в следующей последовательности. К моменту окончания обработки очередной заготовки, находящейся на станке, в зоне расположения автооператора заготовка на лотке отсутствует. Автооператор выдвинут влево, так что лапы находятся за пределами лотка и опущены вниз. Автооператор перемещается влево и лапы подводятся под заготовку. Поворотом автооператора вокруг оси лапы приподнимаются и снимают заготовку. Автооператор перемещается вправо и, поворачиваясь вокруг оси, опускает заготовку в лоток. Шаговый транспортер перемещает поданную автооператором заготовку в следующую позицию и на ее место подает заготовку, обработанную на предыдущем станке. Автооператор поворачивается вокруг оси и приподнимает заготовку, поданную транспортером. Перемещаясь влево, автооператор переносит заготовку в позицию загрузки, и, опускаясь вниз, отходит назад в исходное положение.

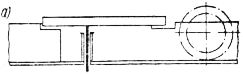

Рис. 6. Кантователи. Прямолинейное перемещение автооператоры получают от шестерен, которые сидят на валу. Вал проходит вдоль всей линии лотка и приводится в движение гидравлическим поршневым двигателем. Подъем и опускание автооператоров осуществляется штоками. Штоки связаны зубчатыми передачами и кривошипными механизмами с продольной штангой, получающей перемещение от поршневого гидравлического двигателя. Таким образом автооператоры всех станков автоматической линии имеют общий привод. Кантователи. Для изменения положения заготовок, передаваемых от одного станка к другому в транспортные системы автоматических линий встраиваются кантователи. Для поворота заготовки вокруг вертикальной , лотка приподнимается и заготовка проходит к верхнему автооператору. Поскольку станок не закончил обработку предыдущей заготовки, то автооператор не включается и заготовка остается на лапах автооператора.

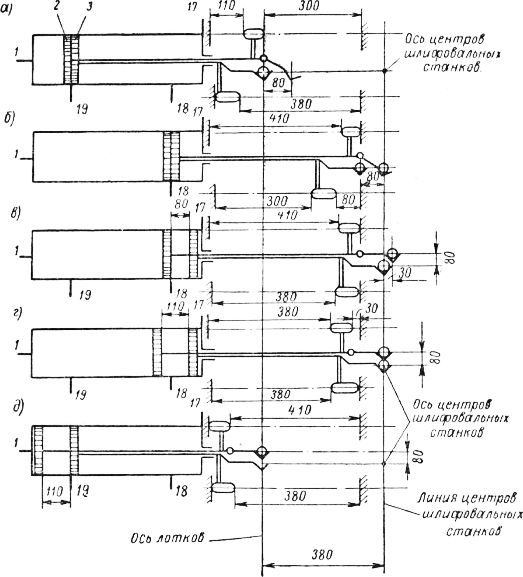

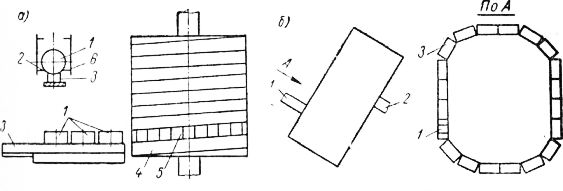

Рис. 7. Устройства для разделения потоков заготовок. Поворот рычага вправо происходит под .действием пружины и ограничивается защелкой. При вытягивании защелки угол поворота рычага возрастает, ролик выходит из зоны действия упора и механизм выключается. В автоматической линии для обработки зубчатых колес разделение потока достигается циклическим включением и выключением автооператора. Если при поступлении в зону автооператора очередной заготовки на станке обрабатывается предыдущая, то автооператор выключается и при следующим возвратно-поступательном перемещении шагового транспортера заготовка проталкивается ко второму станку данной группы. Накопители автоматических линий. При обработке на автоматических линиях крупных корпусных деталей загрузка и съем деталей осуществляется с помощью подъемников с ручным управлением, а при обработке деталей других типов для питания линии используются различного рода накопители. В зависимости от характера выполняемых операций, конфигурации и размеров обрабатываемых деталей автоматическая линия может иметь один накопитель, установленный на входе, ряд промежуточных накопителей, питающих отдельные участки линии, или каждый из станков может иметь индивидуальный накопитель. Входной накопитель осуществляет питание автоматической линии заготовки, а промежуточные групповые или индивидуальные накопители принимают заготовки — полуфабрикат от предыдущих и передают его последующим станкам. Как указывалось выше, установка групповых промежуточных накопителей имеет своей целью обеспечение независимости работы каждого из участков линии от других. Поэтому групповые промежуточные накопители должны вмещать значительный запас заготовок-полуфабриката, обеспечивающий работу данного участка в течение значительного периода времени, необходимого для подналадки или ремонта станков одного из смежных участков. Индивидуальные накопители устанавливаются либо как необходимый элемент автоматического загрузочного устройства и в этом случае они имеют сравнительно небольшую емкость, либо они имеют то же значение, что и промежуточные групповые накопители и соответственно их емкость должна быть достаточно большой. Из накопителей заготовки могут подаваться либо непосредственно на станок, либо на транспортирующее устройство автоматической линии. В первом случае используются рассмотренные выше виды накопителей, являющиеся элементами соответствующих загрузочных устройств станков автоматической линии. При этом применяются как магазинные, так и бункерные загрузочные устройства. Магазинные загрузочные устройства применяются на автоматических линиях для обработки втулок, колец, дисков и других деталей. Бункерные загрузочные устройства применяются на автоматических линиях для обработки мелких деталей типа болтов, винтов, гаек, метчиков и т. д. Конструкция накопителей, применяемых во втором случае, в основном аналогична конструкции накопителей индивидуальных загрузочных устройств и отличается лишь некоторыми особенностями, обусловленными характером процесса передачи заготовки на транспортирующее устройство автоматической линии. Специфическую конструкцию имеют магазинные накопители большой емкости. Накопитель выполнен в форме лоткового магазина. Отсекатель выпускает очередную заготовку, которая захватывается транспортирующим автооператором. Входной лотковый винтовой магазин большой емкости и индивидуальные лотковые магазины малой емкости имеет автоматическая линия для обработки втулок. Переналаживаемая автоматическая линия для обработки валов имеет входной лотковый магазин и промежуточный цепной транспортер-накопитель. Заготовки, перемещаемые по лотку грейферным транспортером, попадают в очередную люльку цепного транспортера-накопителя и уносятся ею. При выдаче заготовок из накопителя люлька подает заготовку на линию лотка и заготовка проталкивается грейферным транспортером к следующей группе станков. Автоматическая линия для обработки зубчатых колес имеет штыревые входной и промежуточный накопители. Из накопителей заготовки переносятся на транспортирующее устройство станка и обратно с помощью автооператоров. При установке группового промежуточного накопителя применяются два варианта движения заготовок: параллельное и сквозное. При параллельном движении трасса перемещения деталей проходит параллельно накопителю и при работе обеих смежных групп станков-заготовки поступают от первой группы ко второй, минуя накопитель. Если вторая группа станков останавливается, то включается накопитель и заготовки поступают в накопитель. При остановке первой группы станков вторая группа питается из накопителя. При этом направление движения заготовок в накопителе изменяется на противоположное. Подобный накопитель используется в автоматических линиях для обработки валов и зубчатых колес.

Рис. 8. Промежуточные накопители большой емкости. При сквозном движении заготовок конструкция накопителя должна обеспечить быстрое прохождение заготовки через накопитель до зоны выдачи, так как после пуска линии вторая группа станков простаивает в течение времени, необходимого для прохождения первой заготовки через накопитель. Этому требованию удовлетворяют бункерные накопители. В ряде случаев весьма удачные решения могут быть получены при использовании вибрационных бункеров, которые одновременно могут выполнять и функции элеваторов. В качестве примера магазинных накопителей укажем на змеевидные лотковые накопители с элеватором для подачи заготовок от предыдущего станка в магазин. Промежуточные накопители большой емкости имеют довольно сложную конструкцию. В автоматическом цехе для производства поршней используется транспортер-накопитель с винтовым расположением ячеек, каждая из которых предназначается для укладки четырех поршней. В ячейке заготовки лежат на двух полках, приваренных к вертикальным стенкам. Поршни подаются в ячейку автооператором. Автооператор перемещается в радиальном направлении, опускаясь вниз, кладет поршни на полки и возвращается в исходное положение. Следующая ячейка подается к автооператору поворотом накопителя вокруг оси и одновременным перемещением его вдоль оси. Таким образом, накопитель совершает винтовое движение. При выдаче заготовок из накопителя автооператор вводится в ячейку в опущенном состоянии и поднимаясь снимает поршни с полок. Возвращаясь назад автооператор выносит заготовки из накопителя и передает их на транспортирующее устройство автоматической линии. Накопитель включен параллельно движению заготовок и включается в работу только при остановке одного из участков линии. Накопитель большой емкости для колец шарикоподшипников представляет собой четырехканальные кассеты, прикрепленные к бесконечным цепям. В процессе движения кассеты проходят мимо подводящего канала и отводящего канала. При этом заготовки, поступающие к накопителю, попадают в каналы кассет, откуда они выдаются отсекающим механизмом в канал. Накопитель вмещает до 1000 колец. Реклама:Читать далее:Смазочные устройства станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|